Вариант №5 Задание №1

Определить расход и стоимость израсходованного металла, необходимого для получения заготовки детали из стали 35 методами ковки и литья. Описать технологию получения заданной поковки и отливки.

1. Метод ковки

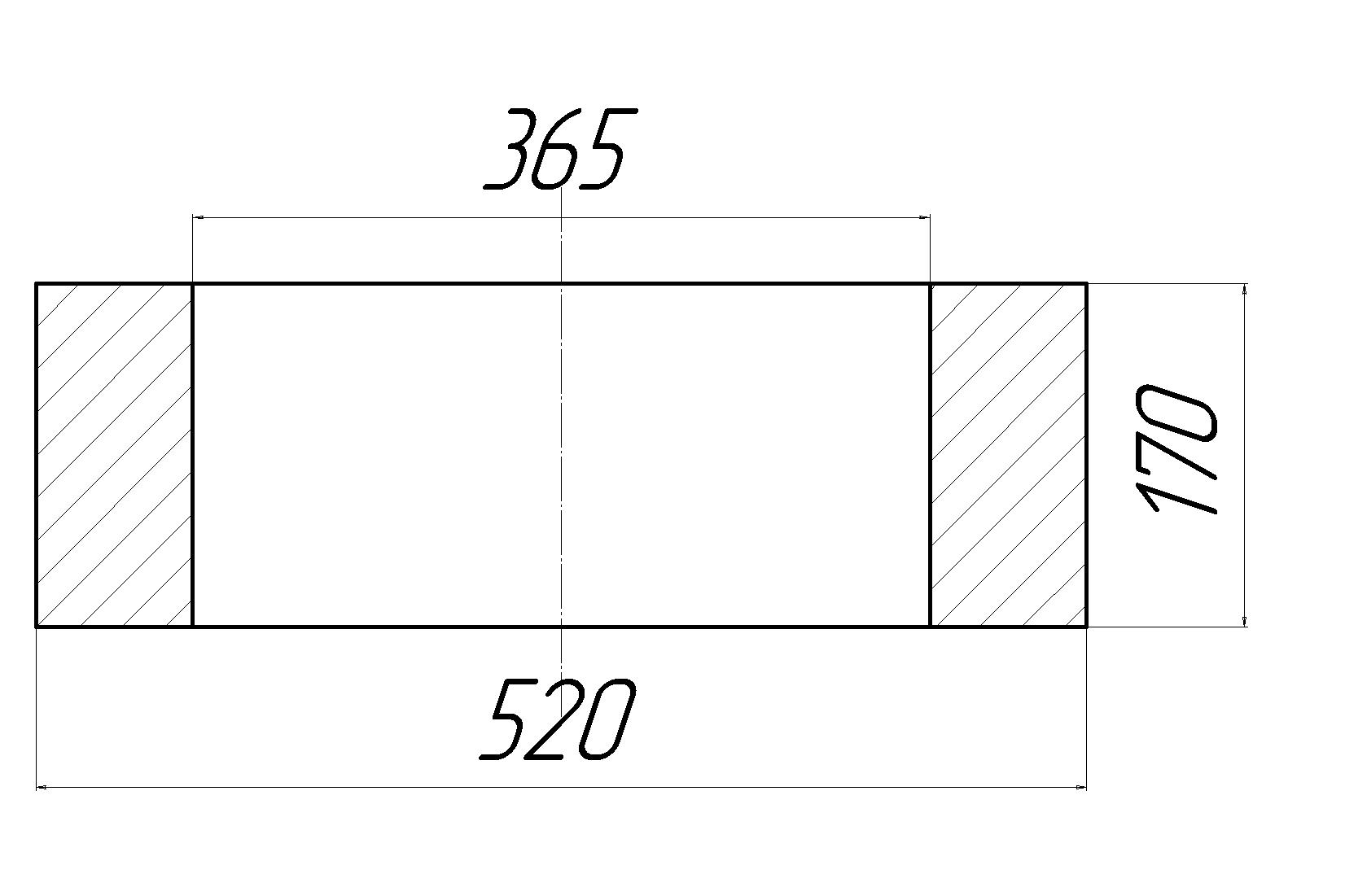

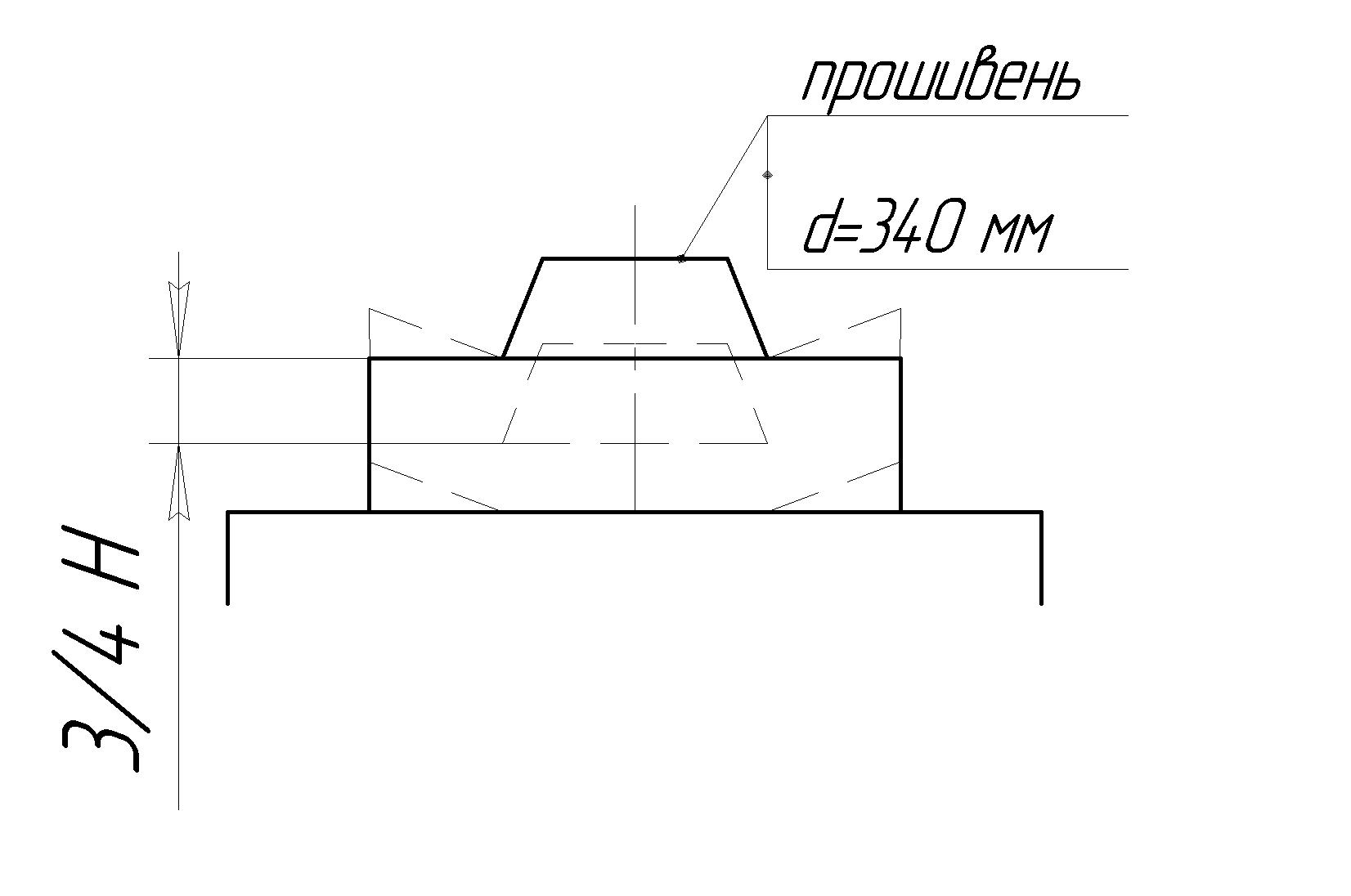

Припуски:

H=16÷5 мм; D=19÷7 мм; d=25÷7 мм.

Технология ковки:

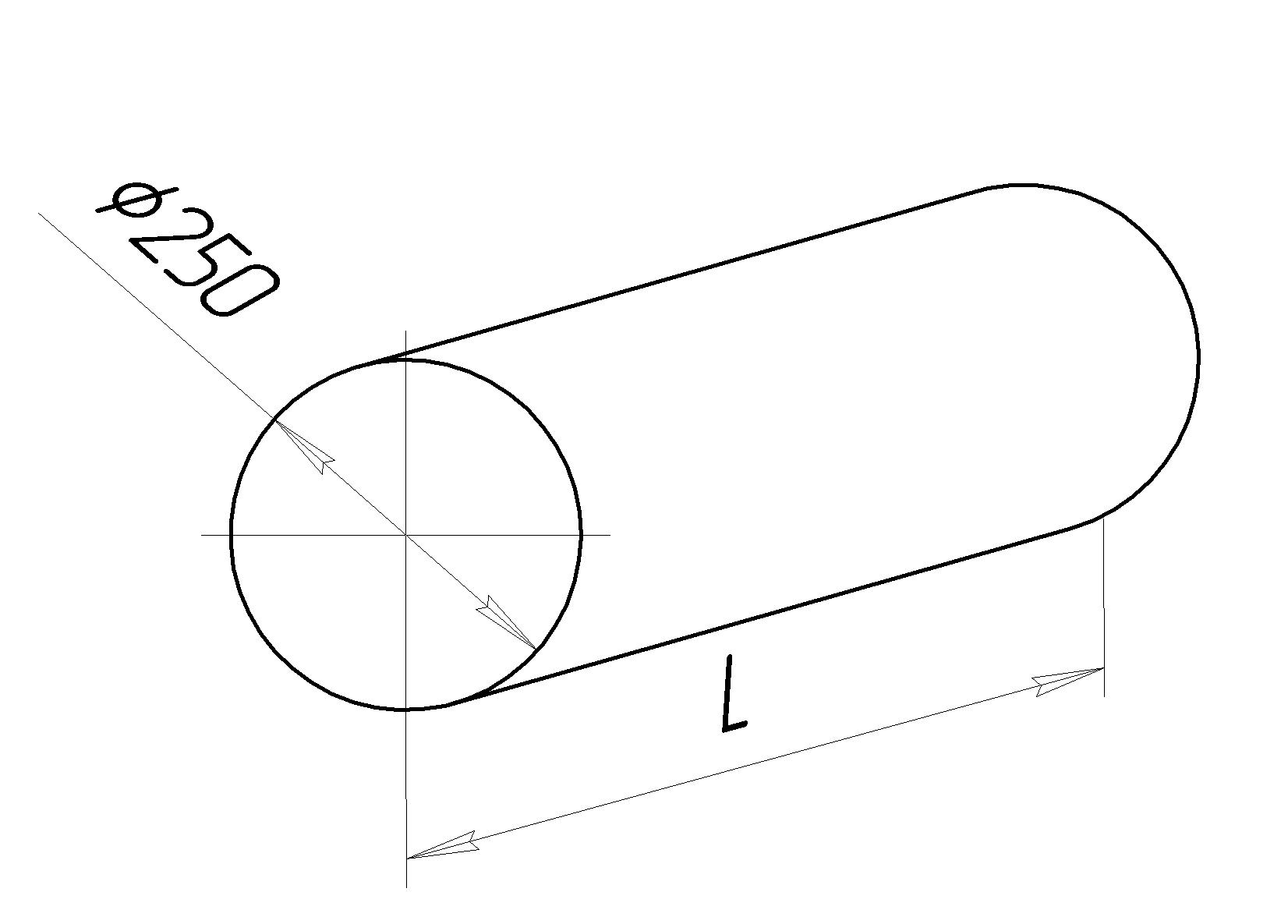

- Заготовка: прокат

Нагрев 1100÷1200˚С

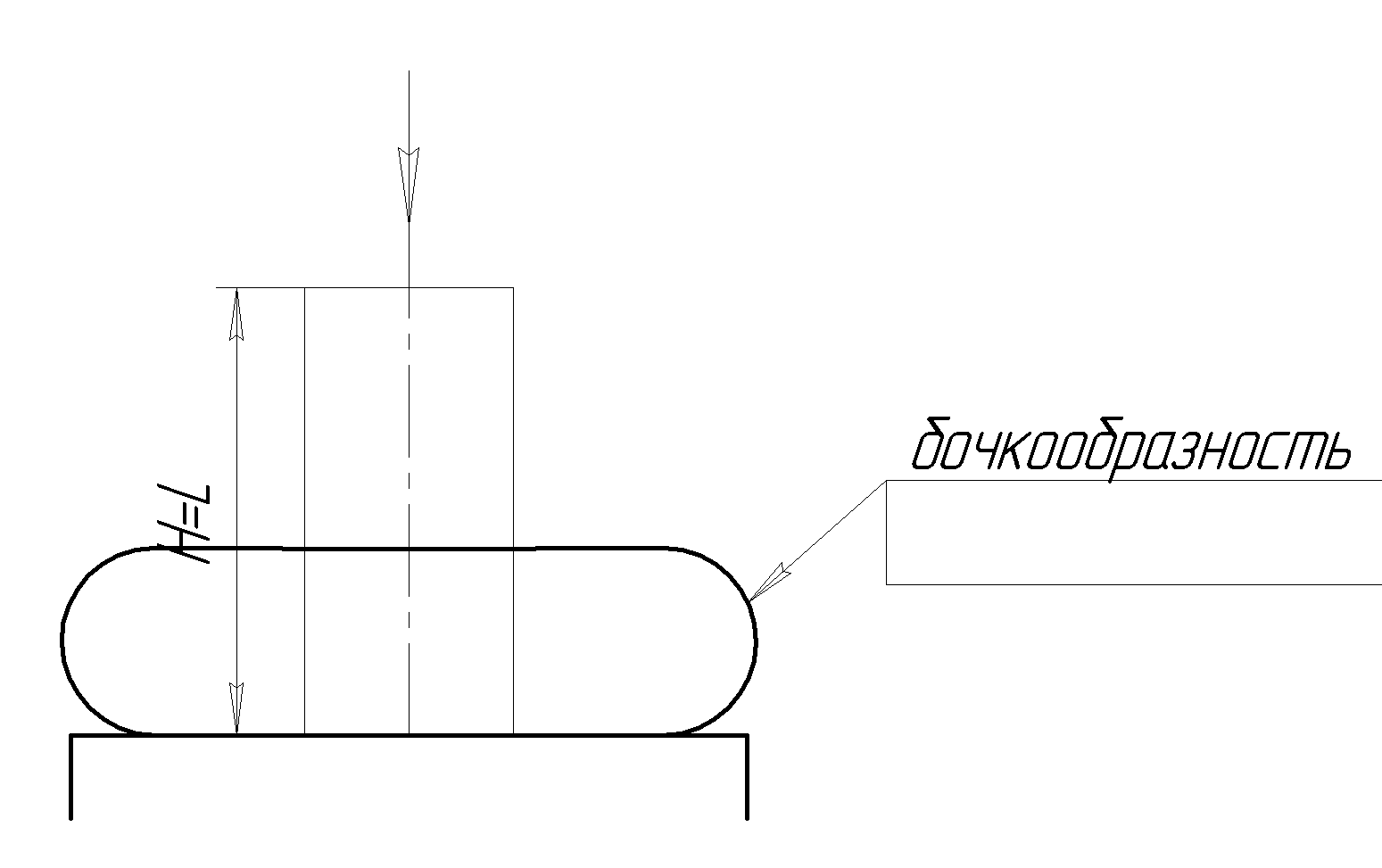

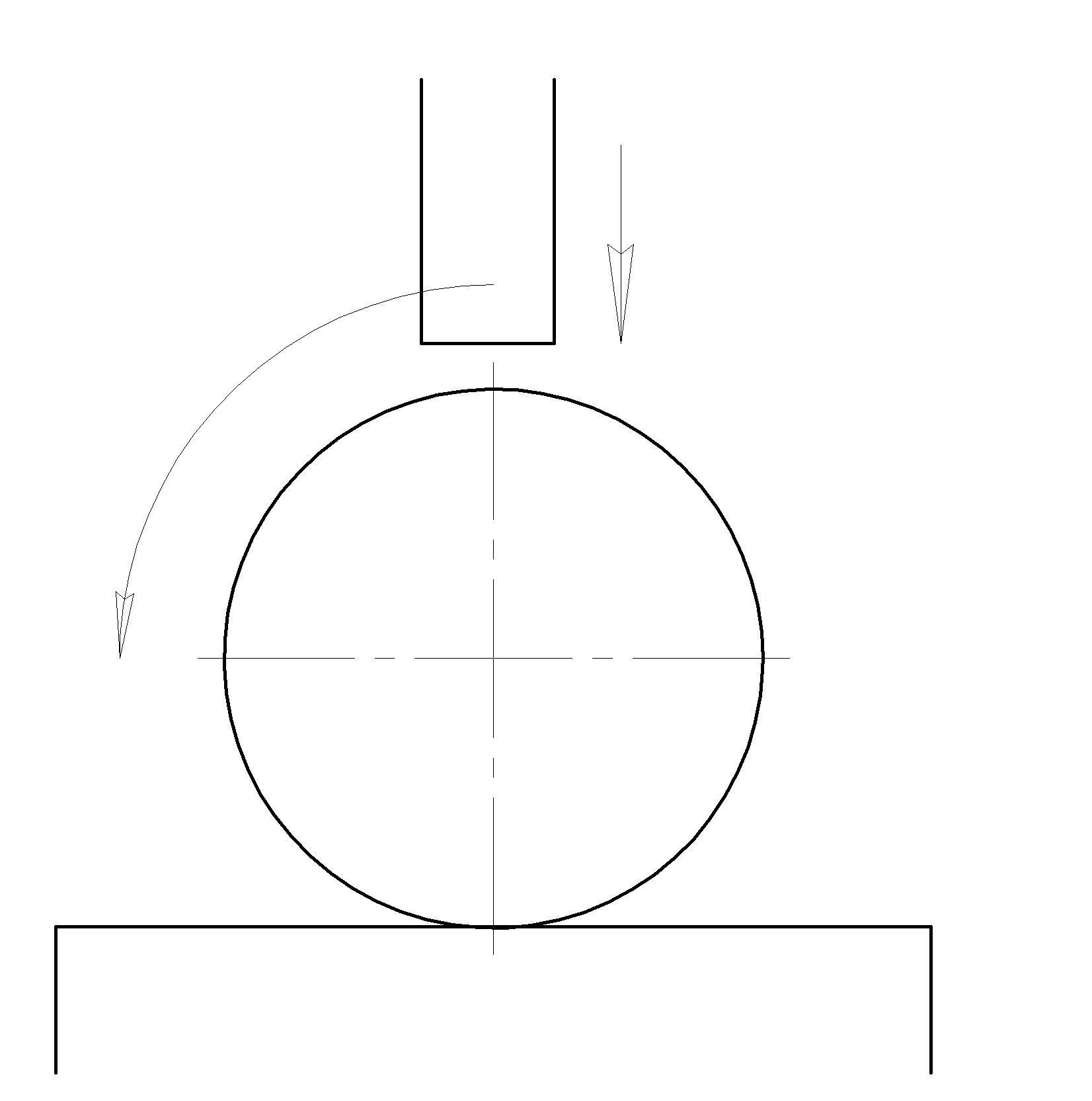

- Осадка молотом

- Осадка по ободу

- Прошивка отверстия

- Правка по торцу

- Калибровка отверстия чистовым прошивнем.

Расчет массы и стоимости поковки:

mпок=ρ×Vпок

Vпок=π/4×(D2 – d2)×H

mпок=7,8×10-6 ×3,14/4×[(520+19)2 – (365-25)2]×(170+16)=199,2 кг

mзаг= mпок+ mугар+ mвыдры

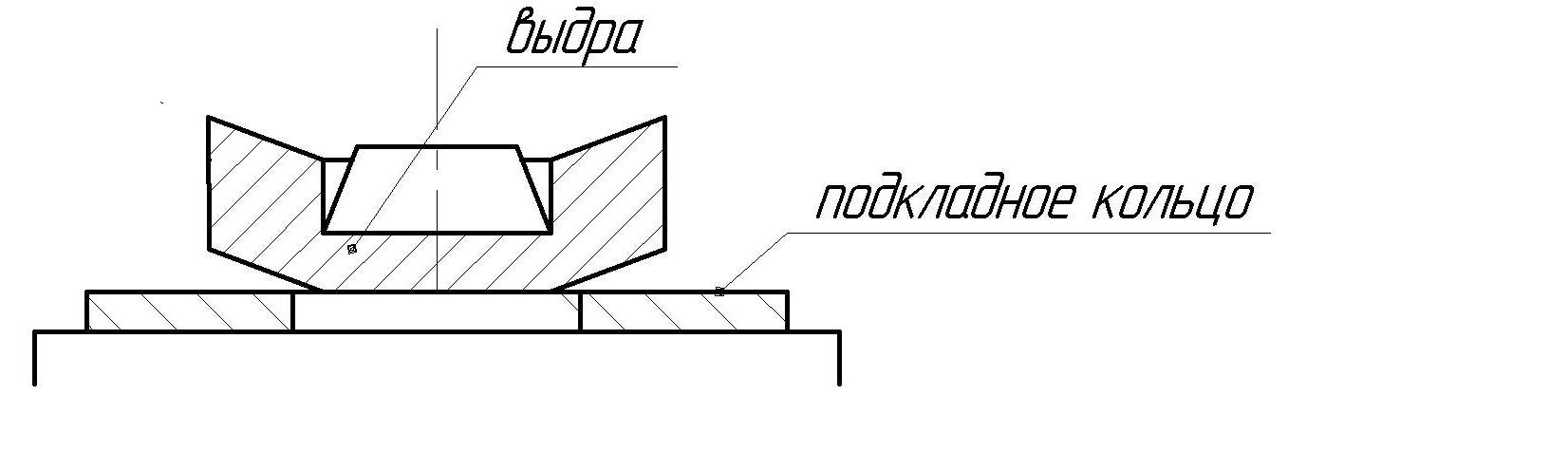

mвыдры= ρ×Vвыдры

Vвыдры= π/4×d2прошивня×0,25H

mвыдры=7,8×10-6 ×3,14/4×3402×0,25(170+16) =32,9 кг

mугар= 0,03 mпок= 6 кг

mзаг=199,2+6+32,9= 238,1 кг

Стоимость заготовок = цена кг металла×массу заготовок

30 руб/кг × 238,1 кг × 50 шт = 357150 руб.

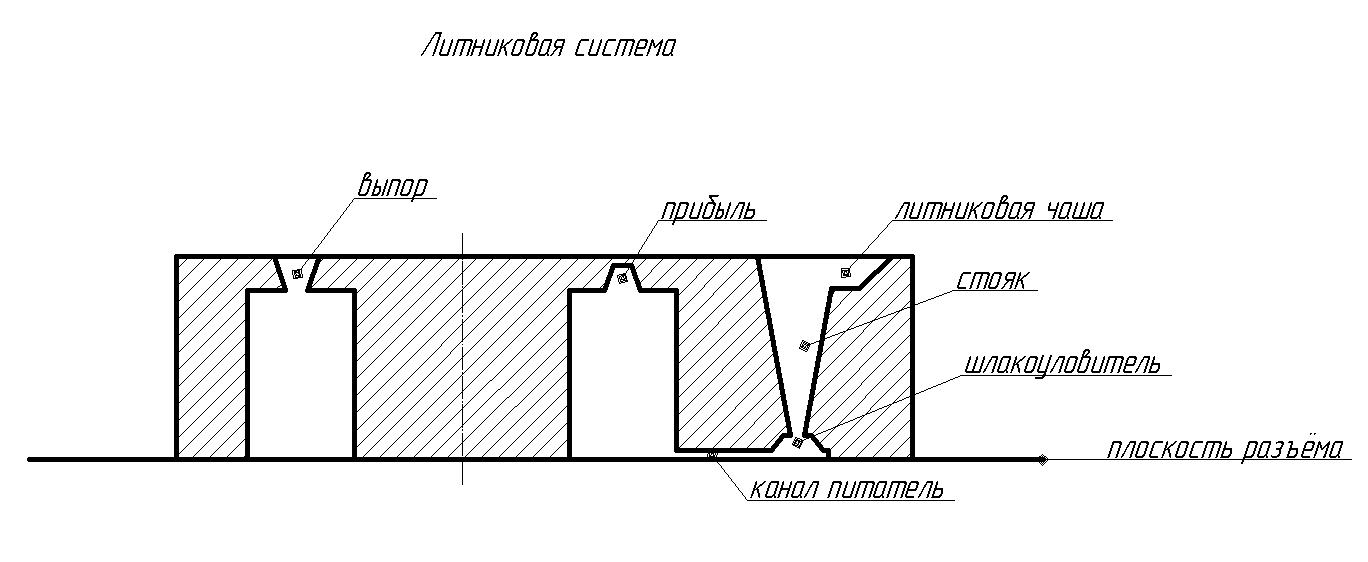

2. Метод литья

Припуски:

Верх=8 мм; Бок=7 мм; Низ=6 мм.

Технология литья:

Расчет массы и стоимости отливки:

mотл=ρ×Vотл

Vотл=π/4×(D2 – d2)×H

mотл=7,8×10-6 ×3,14/4×[(520+8+6)2 – (365-7-7)2]×(170+7+7)=182,5 кг

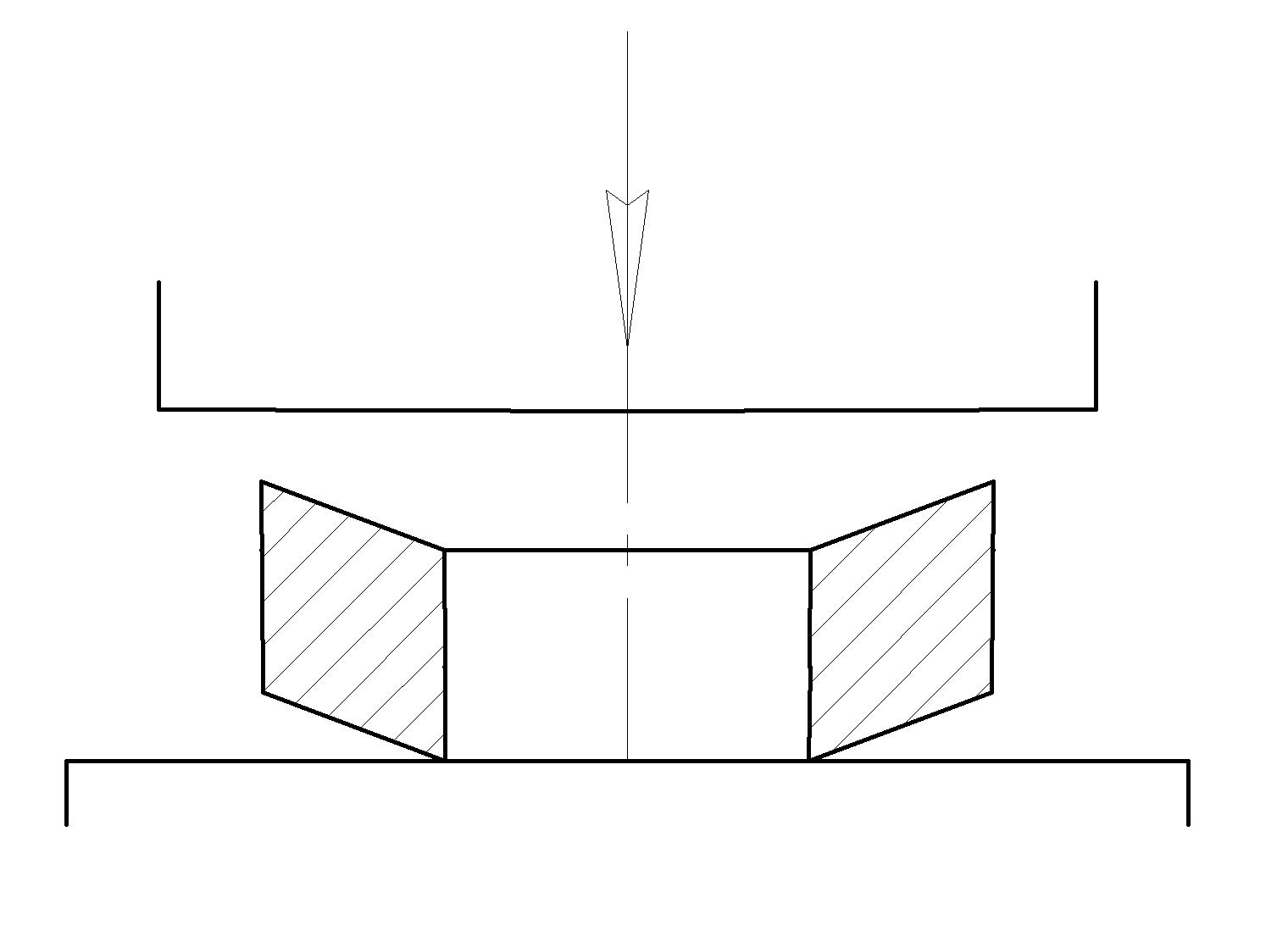

Прибыль закрытая следовательно

64% - выход годного

36% - литниковая система

mмет жид=(100× mотл)/64=285,2 кг

потери на угар (шлак) = 9 % поэтому

mмет=1,09× mмет жид=310,9 кг

Стоимость металлолома = цена кг металлолома×массу металлолома

10 руб/кг × 310,9 кг × 50 шт = 155450 руб.

Способ получения заготовки |

Состояние исходного материала |

Масса израсходованного металла, кг |

Стоимость израсходованного металла, руб |

Ковка |

Сортовой прокат D=250 мм 30000 руб/т |

11905 |

357150 |

Литьё |

Металлолом 10000 руб/т |

15545 |

155450 |

Вывод: Стоимость израсходованного металла для производства заготовки детали методом ковки в 2 раза превышает стоимость металла необходимого для получения отливки детали. Но так как в расчетах небыли учтены многие факторы производства (изготовление форм для литья, оплата рабочих, амортизация оборудования, и т.д.) мы не можем узнать окончательную стоимость данной детали.

Задание №2

Описать сущность заданной технологии, оборудования, выбор режимов, область применения газовой сварки.

1. Общие сведения

Сущность процесса газовой сварки заключается в том, что свариваемый и присадочный металлы расплавляются за счет тепла пламени горелки, получающегося при сгорании какого-либо горючего газа в смеси с кислородом. Наиболее распространенным газом является ацетилен. В процессе сварки металл соприкасается с газом пламени, а вне пламени – с окружающей средой, обычно с воздухом. В результате металл подвергается изменениям, характер которых зависит от свойств металла, способа и режима сварки. Наибольшим изменениям подвергается металл, расплавляющийся в процессе сварки. При этом изменяется содержание примесей и легирующих добавок в металле. Одновременно может происходить обогащение его кислородом, в некоторых случаях и водородом, азотом, углеродом. Одним из наиболее распространенных процессов, происходящих при взаимодействии пламени с металлом, является окисление.

При сварке сталей в металле сварочной ванны образуется закись железа FeO, которая реагирует с кремнием и марганцем внутри сварочной ванны; вредные примеси выводятся в шлак, либо удаляются в виде газов. В процессе газовой сварки, кроме расплавления металла сварочной ванны, происходит нагрев и основного свариваемого метала до достаточно высоких температур, приближающихся к температуре плавления на границе раздела со сварочной ванной. Поэтому при сварке одновременно происходит ряд сложных процессов, связанных с расплавлением металла, его взаимодействие с газами и шлаками, последующей кристаллизацией, а также с нагревом и охлаждением металла в твердом состоянии как в пределах шва, так и в основном металле и в зоне термического влияния. Расплавленный металл сварочной ванны представляет сплав основного и присадочного металлов. В результате взаимодействия газов пламени и флюс он изменяет собой состав. По мере удаления пламени горелки металл кристаллизуется в остывающей части ванны. Закристаллизовавшийся металл сварочной ванны образует металл шва. Шов имеет структуру литого металла с вытянутыми укрупненными кристаллами, направленными к центру шва.

2. Пламя

Для выполнения сварочных работ необходимо, чтобы сварочное пламя обладало достаточной тепловой мощностью. Мощность пламени горелки определяется количеством ацетилена, проходящего за один час через горелку, и регулируется наконечниками горелки. Мощность пламени выбирается в зависимости от толщины свариваемого металла и его свойств.

Для сварки различных металлов требуется определенный вид пламени — нормальное, окислительное, науглероживающее. Газосварщик регулирует и устанавливает вид сварочного пламени на глаз. При ручной сварке сварщик держит в правой руке сварочную горелку, а в левой — присадочную проволоку. Пламя горелки сварщик направляет на свариваемый металл так, чтобы свариваемые кромки находились в восстановительной зоне на расстоянии 2—6 мм от конца ядра. Конец присадочной проволоки должен находиться в восстановительной зоне или в сварочной ванне.

Сварочное пламя

образуется при сгорании горючего газа

или паров горючей жидкости в кислороде.

Пламя нагревает и расплавляет основной

и присадочный металл в месте сварки.

Наибольшее применение при газовой

сварке нашло кислородно-ацетиленовое

пламя, так как оно имеет высокую

температуру (3150° С) и обеспечивает

концентрированный нагрев. Однако в

связи с дефицитностью ацетилена в

настоящее время получили широкое

распространение (особенно при резке

металлов) газы-заменители ацетилена —

пропан-бутан, метан, природный и

городской газы, водород.

Рисунок 1. Распределение температуры по оси нормального газового пламени

От состава горючей смеси, т. е. от соотношения кислорода и горючего газа, зависит внешний вид, температура и влияние сварочного пламени на расплавленный металл. Изменяя состав горючей смеси, сварщик тем самым изменяет основные параметры сварочного пламени.

Для получения нормального пламени отношение кислорода к горючему газу должно быть для ацетилена 1,1—1,2, природного газа 1,5—1,6, пропана — 3,5. Все горючие газы, содержащие углеводороды, образуют сварочное пламя, которое имеет три ярко различимые зоны: ядро, восстановительную зону и факел. Водородное пламя ярко различимых зон не имеет, что затрудняет его регулировку по внешнему виду.

При зажигании газовой струи, вытекающей из сопла, пламя перемещается по направлению движения струи газовой смеси. Скорость истечения для каждого газа подбирается такой, чтобы пламя не проникало внутрь сопла горелки и не отрывалось от него. Газ в струе должен прогреваться до температуры воспламенения, ацетилен воспламеняется при температуре 450—500° С, а газы-заменители — 550—650° С. Поэтому ядро пламени при сгорании газов-заменителей длиннее, чем при сгорании ацетилена.

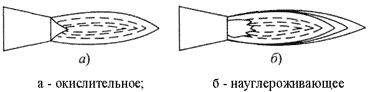

В зависимости от соотношения между кислородом и ацетиленом получают три основных вида сварочного пламени: нормальное, окислительное и науглероживающее. Нормальное пламя теоретически получают тогда, когда в горелку на один объем кислорода поступает один объем ацетилена. Практически кислорода в горелку подают несколько больше — от 1,1 до 1,3 от объема ацетилена. Нормальное пламя характеризуется отсутствием свободного кислорода и углерода в его восстановительной зоне. Кислорода в горелку подается немного больше из-за небольшой его загрязненности и расхода на сгорание водорода. В нормальном пламени ярко выражены все три зоны.

Ядро имеет резко очерченную форму (близкую к форме цилиндра), плавно закругляющуюся в конце, с ярко светящейся оболочкой. Оболочка состоит из раскаленных частиц углерода, которые сгорают в наружном слое оболочки. Размеры ядра зависят от состава горючей смеси, ее расхода и скорости истечения. Диаметр канала мундштука горелки определяет диаметр ядра пламени, а скорость истечения газовой смеси — его длину.

Площадь поперечного сечения канала мундштука горелки прямо пропорциональна толщине свариваемого металла. Сварочное пламя не должно быть слишком «мягким» или «жестким». Мягкое пламя склонно к обратным ударам и хлопкам, жесткое — способно выдувать расплавленный металл из сварочной ванны. При увеличении давления кислорода скорость истечения горючей смеси увеличивается и ядро сварочного пламени удлиняется, при уменьшении скорости истечения — ядро укорачивается. С увеличением номера мундштука размеры ядра увеличиваются. Температура ядра достигает 1000° С.

Восстановительная (средняя) зона располагается за ядром и по своему более темному цвету заметно отличается от него. Длина ее зависит от номера мундштука и достигает 20 мм. Зона состоит из продуктов неполного сгорания ацетилена — окиси углерода и водорода. Она называется восстановительной, так как окись углерода и водорода раскисляют расплавленный металл, отнимая кислород от его окислов. Если в процессе сварки расплавленный металл сварочной ванны находится в средней зоне, то сварочный шов получается без пор, газовых и шлаковых включении. Этой зоной пламени и производится сварка Восстановительная зона имеет наиболее высокую температуру (3150°С) в точке, отстоящей на 3—6 мм от конца ядра Схема нормальною ацетиленокислородного пламени и график распределения температур по его длине, а также состав пламени по зонам.

Зона полного сгорания (факел) располагается за восстановительной зоной. Она состоит из углекислого газа, паров воды и азота, которые образуются в пламени при сгорании окиси углерода и водорода восстановительной зоны за счет кислорода окружающего воздуха. Температура этой зоны значительно ниже, чем температура восстановительной, и колеблется от 1200 до 2500°С

Окислительное пламя получается при избытке кислорода, при подаче в горелку на один объем ацетилена более 1,3 объема кислорода. При этом ядро приобретает конусообразную форму, значительно сокращается по длине, становится с менее резкими очертаниями и приобретает более бледную окраску. Сокращается по длине также восстановительная зона и факел. Все пламя приобретает синевато-фиолетовую окраску. Пламя горит с шумом, уровень которого зависит от давления кислорода Температура окислительного пламени выше нормального, однако сваривать стали таким пламенем нельзя из-за наличия в пламени избытка кислорода Избыток кислорода приводит к окислению металла шва, шов получается пористым и хрупким. Окислительное пламя можно применять при сварке латуни и пайке твердыми припоями. Науглероживающее пламя получается при избытке ацетилена, когда в горелку на один объем ацетилена подается 0,95 и менее объема кислорода. Ядро такого пламени теряет резкость своего очертания, на конце его появляется зеленый венчик, по которому судят об избытке ацетилена. Восстановительная зона значительно светлее и почти сливается с ядром, а факел приобретает желтоватую окраску. При большом избытке ацетилена пламя начинает коптить, так как в нем ощущается недостаток кислорода, необходимого для полного сгорания ацетилена. Находящийся в пламени избыточный углерод легко поглощается расплавленным металлом и ухудшает качество металла шва. Температура науглероживающего пламени ниже, чем нормального и окислительного. Уменьшая подачу ацетилена в горелку до полного исчезновения зеленого венчика на конце ядра, ацетиленовое пламя превращается в нормальное. Слегка науглероживающее пламя применяют для сварки чугуна и при наплавке твердыми сплавами. Характер сварочного пламени сварщик определяет на глаз по форме и окраске пламени. При регулировании пламени необходимо обращать внимание на правильность подбора расхода горючего газа и кислорода.

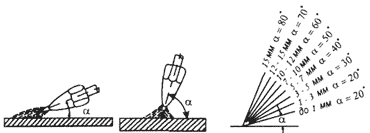

Вытекающая из мундштука горючая смесь оказывает механическое воздействие на расплавленный металл сварочной ванны и формирует валик шва. Жидкий металл отжимается к краям ванны. Характер формообразования металла зависит от угла наклона мундштука горелки к поверхности свариваемого металла.

Качество наплавленного металла и прочность сварного шва зависят от состава пламени, поэтому во время сварки сварщик должен следить за его характером, регулировать ею состав в течение всего процесса сварки. Характер пламени подбирают в зависимости от свариваемого металла и его свойств. Для сварки сталей требуется нормальное пламя, для сварки чугуна, наплавки твердых сплавов — науглероживающее, для сварки латуни — окислительное пламя.

3. Способы сварки

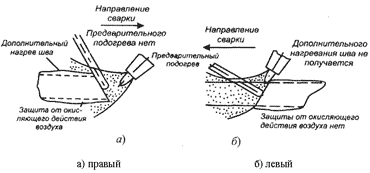

Левым способом газовой сварки (рис. 2, б) называется такой способ, при котором сварка производится справа налево, сварочное пламя направляется на еще несваренные кромки металла, а присадочная проволока перемещается впереди пламени. Левый способ наиболее распространен и применяется при сварке тонких и легкоплавких металлов. При левом способе сварки кромки основного металла получают предварительный подогрев, что обеспечивает хорошее перемешивание сварочной ванны. При этом способе сварщик хорошо видит свариваемый шов, поэтому внешний вид шва лучше, чем при правом способе.

Рисунок 2. Способы перемещения горелки (способы газовой сварки)

Правым способом сварки (рис. 2, а) называется такой способ, когда сварка производится слева направо, сварочное пламя направляется на сваренный участок шва, а присадочная проволока перемещается вслед за горелкой. Мундштуком горелки при правом способе выполняют незначительные поперечные колебания. Так как при правом способе пламя направлено на сваренный шов, то обеспечивается лучшая защита сварочной ванны от кислорода и азота воздуха и замедленное охлаждение металла шва в процессе кристаллизации. Качество шва при правом способе выше, чем при левом. Тепло пламени рассеивается меньше, чем при левом способе. Поэтому при правом способе сварки угол разделки шва делается не 90°, а 60—70°, что уменьшает количество наплавляемого металла и коробление изделия.

Правый способ экономичнее левого, производительность сварки при правом способе на 20—25% выше, а расход газов на 15—20 меньше, чем при левом. Правый способ целесообразно применять при сварке деталей толщиной более 5 мм и при сварке металлов с большой теплопроводностью. При сварке металла толщиной до 3 мм более производительным является левый способ. Мощность сварочной горелки для стали при правом способе выбирается из расчета 120—150 дмэ/ч ацетилена, а при левом — 100—130 дм3/ч ацетилена на 1 мм толщины свариваемого металла.

Диаметр присадочной проволоки выбирается в зависимости от толщины свариваемого металла и способа сварки. При левом способе сварки диаметр присадочной проволоки d=s/2-f 1 мм, а при правом d=s/2 мм, где s — толщина свариваемого металла, м.

4. Подготовка кромок и сборка под сварку

Перед газовой сваркой кромки свариваемого металла и прилегающие к ним участки должны быть очищены от ржавчины, окалины, краски и других загрязнений. Очищают свариваемые кромки металлической щеткой и пламенем сварочной горелки с последующей зачисткой металлической щеткой. Перед сваркой детали соединяют друг с другом сваркой в отдельных местах короткими швами с тем, чтобы в процессе сварки зазор между ними оставался бы постоянным. Эти соединения называются прихватками. Размеры прихваток и расстояние между ними выбирают в зависимости от толщины свариваемого металла и длины шва.

При сварке тонкого металла и коротких швах длина прихваток не должна превышать 5 мм, а расстояние между ними —50—100 мм. При сварке толстолистовой стали и швов значительной длины длина прихваток может составлять 20—30 мм при расстоянии между ними 300— 500 мм. Прихватки выполняют на тех же режимах, что и сварку. Во время сварки особое внимание необходимо обращать на тщательное проваривание участка прихватки во избежание не провара в этих местах.

Стыковые швы можно сваривать и без прихваток, в этом случае для сохранения постоянного зазора в процессе сварки листы укладывают так, чтобы они образовывали между собой небольшой угол. По мере сварки листы стягиваются за счет поперечной усадки шва и,таким образом, величина зазора остается постоянной но всей длине шва. От правильной и тщательной подготовки и сборки деталей под сварку во многом зависит качество, внешний вид сварочного соединения, его надежность и прочность. При сварке длинных швов применяется ступенчатая и обратноступенчатая сварка. При данных способах сварки весь шов разбивается на участки, которые сваривают в определенном порядке.

Вертикальные швы сваривают при малых толщинах сверху вниз — правым способом и левым способом — снизу вверх. При сварке металла толщиной от 2 до 20 мм вертикальные швы целесообразно выполнять способом двойного валика. В этом случае скоса кромок не делают и свариваемые детали устанавливают с зазором, равным половине толщины свариваемого металла. Процесс ведется снизу вверх.

При толщинах более 6 мм сварка выполняется двумя сварщиками. При этом способе в нижней части стыка проплавляется сквозное отверстие, Пламя, располагаясь в этом отверстии и постепенно поднимаясь снизу вверх, оплавляет верхнюю часть отверстия. Шов формируется на всю толщину, а усиление получается с обеих сторон стыка. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия и так до полного выполнения шва. Горизонтальные швы, при сварке которых металл стремится стечь на нижнюю кромку, сваривают правым способом, держа конец проволоки сверху, а мундштук горелки снизу ванны. Сварочная ванна располагается под некоторым углом к оси шва, что облегчает формирование шва и удерживание жидкого металла от стенания. Наибольшие трудности возникают при сварке потолочных швов При сварке этих швов кромки нагревают до начала оплавления и в этот момент в сварочную ванну вводят присадочую проволоку, конец которой быстро оплавляется. Металл сварочной ванны удерживается от стекания вниз давлением газов пламени. Сварку лучше вести правым способом и выполнять в несколько слоев с минимальной толщиной каждого слоя.

5. Режимы и техника газовой сварки

При необходимости использования флюса он наносится на свариваемые кромки или вносится в сварочную ванну оплавляемым концом присадочного прутка (налипающим на него при погружении во флюс). Флюсы могут использоваться и в газообразном виде при подаче их в зону сварки с горючим газом.

Ввод тепла в изделие при газовой сварке происходит по большей площади пятна нагрева. Источник тепла менее сконцентрирован, чем при других способах сварки плавлением. В результате обширной площади разогрева основного металла околошовная зона (зона термического влияния) имеет большие размеры, что приводит к образованию повышенных деформаций сварных соединений (коробление).

При газовой сварке на металл сварочной ванны активно воздействует газовая фаза всего пламени и особенно сварочной зоны, содержащей, в основном, СО + Н2 и частично пары воды, а также СО2, Н2, О2 и N2 и некоторое количество свободного углерода. Состав газовой фазы определяется соотношением кислорода и горючего газа в газовой смеси, температурой пламени и различен в ее различных зонах. От этого зависят металлургические взаимодействия газовой фазы с металлом сварочной ванны. Основные реакции при сварке - это окисление и восстановление. Направление реакции зависит от концентрации кислорода в газовой фазе (окислительное и науглероживающее пламя), температуры взаимодействия и свойств оксида. При сварке сталей основное взаимодействие газовой фазы происходит с железом, т.е. образование его оксидов или восстановление. Элементы, имеющие большее сродство к кислороду, чем железо (Al, Si, Mn, Cr и т.д.) могут интенсивно окисляться тогда, когда реакций окисления железа не проходит. Они легко окисляются не только в чистом виде, но и находясь в виде легирующих добавок, причем чем их содержание выше, тем окисление интенсивнее. Окисление таких элементов, как Al, Ti, Mg, Si и некоторых других вообще исключить не удается и для уменьшения их угара следует помимо регулирования состава газовой смеси использовать флюсы.

Ввиду относительно невысокого защитного и восстановительного действия пламени раскисление металла в сварочной ванне при сварке сталей достигается введением в нее марганца, кремния и других раскислителей через присадочную проволоку. Их действие основано на образовании жидкотекучих шлаков, способствующих самофлюсованию сварочной ванны. Образующиеся на поверхности сварочной ванны шлаки защищают расплавленный металл от кислорода, водорода и азота, газовой среды пламени и подсасываемого воздуха. Содержащийся в пламени водород может растворяться в расплавленном металле сварочной ванны. При кристаллизации металла часть не успевшего выделиться водорода может образовать поры. Азот, попадающий в расплавленный металл из воздуха образует в нем нитриды. Структурные превращения в металле шва и околошовной зоне при газовой сварке имеют такой же характер, как и при других способах сварки плавлением. Однако вследствие медленного нагрева и охлаждения металл шва имеет более крупнокристаллическую структуру с равновесными неправильной формы зернами. В нем при сварке сталей с содержанием 0,15 ... 0,3 углерода при быстром охлаждении может образовываться видманштеттовая структура. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства металла шва. Поэтому сварку следует производить с максимально возможной скоростью.

Зона термического влияния состоит из тех же характерных участков, как и при дуговой сварке. Однако ее ширина значительно больше (до 30 мм при сварке стали больших толщин) и зависит от режима газовой сварки.

В процессе сварки происходит расплавление основного и присадочного металлов. Регулирование степени их расплавления определяется мощностью горелки, толщиной металла и его теплофизическими свойствами. Газовой сваркой выполняют сварные соединения различного типа. Металл толщиной до 2 мм соединяют встык без разделки кромок и без зазора или, что лучше, с отбортовкой кромок без присадочного металла.

Металл толщиной 2 ... 5 мм с присадочным металлом сваривают встык без разделки кромок с зазором между кромками. При сварке металла свыше 5 мм используется V- или Х-образная разделка кромок. Тавровые и нахлесточные соединения допустимы только для металла толщиной до 3 мм. При большой толщине неравномерный разогрев приводит к существенным деформациям, остаточным напряжениям и возможности образования трещин.

Свариваемые кромки зачищают от загрязнений на 30 ... 50 мм механическими способами или газовым пламенем. Перед сваркой детали сварного соединения закрепляются в сборочно-сварочном приспособлении или собираются с помощью коротких швов прихваток. Направление движения горелки и наклон ее к поверхности металла оказывает большое влияние на эффективность нагрева металла, производительность сварки и качество шва. Различают два способа сварки: правый и левый. Внешний вид шва лучше при левом способе сварки, так как сварщик видит процесс образования шва. При толщине металла до 3 мм более производительным является левый способ сварки ввиду предварительного подогрева кромок. Однако при большой толщине металла при сварке с разделкой кромок угол скоса кромок при правом способе сварки на 10 ... 150 меньше, чем при левом. Угол наклона мундштука также может быть на 10 ... 150 меньше. В результате повышается производительность сварки. Тепловое воздействие пламени на металл зависит от угла наклона оси пламени к поверхности металла (рис. 3).

Рисунок 3. Применяемые углы наклона горелки в зависимости от толщины металла

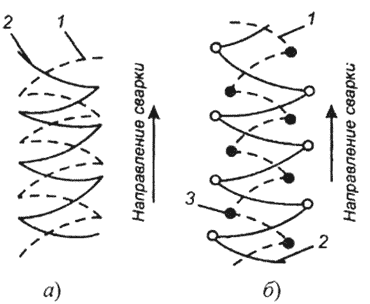

В процессе сварки горелке сообщаются колебательные движения и конец мундштука описывает зигзагообразный путь. Горелку сварщик держит в правой руке. При использовании присадочного металла присадочный пруток держится в левой руке. Присадочный пруток располагается под углом 45° к поверхности металла. Оплавляемому концу присадочного прутка сообщают зигзагообразные колебания в направлении, противоположном движению мундштука (рисунок 4). Газовая сварка может производиться в нижнем, вертикальном и потолочном положениях. При сварке вертикальных швов "на подъем" процесс удобнее вести левым способом, горизонтальных и потолочных - правым способом.

а) при сварке стали толщиной более 3 мм в нижнем положении;

б) при сварке угловых валиковых швов;

1 - движение проволоки; 2 - движение горелки; 3 - места задержек движения

Рисунок 4. Движения горелки и проволоки