- •Самостійна та індивідуальна робота студентів

- •1 Загальні положення

- •1.1 Об'єкт машинобудівного виробництва

- •1.2 Структура роботи

- •2 Виконання контрольної роботи

- •2.1 Мета, обсяг та зміст контрольної роботи

- •2.2 Визначення можливих способів обробки поверхонь деталі

- •2.2.1 Сутність процесу, основні поняття і визначення

- •2.2.2 Види робіт, що виконують на верстатах токарної групи

- •2.2.3 Види робіт, що виконують на верстатах свердлильної групи

- •2.2.4 Види робіт, що виконують на стругальних, довбальних та протягувальних

- •2.2.5 Види робіт, що виконують на зубооброблюваних верстатах

- •2.2.6 Види робіт, що виконують на зубооброблюваних верстатах

- •2.3 Метод отримання необхідної точності розміру та шорсткості поверхні заданої деталі. Вибір обладнання

- •2.3.1 Поняття про точність, розміри та квалітет

- •2.3.2 Якість поверхонь деталі

- •2.4 Призначення припусків та розрахунок режимів різання

- •2.4.1 Припуски на обробку поверхні

- •2.4.2 Елементи режиму різання

- •2.4.3 Розрахунок режимів різання при точінні

- •2.4.4. Розрахунок режимів різання при свердлінні

- •4.4.5. Розрахунок режимів різання при фрезеруванні

- •Порядок виконання пункту роботи

- •1. Визначення можливих способів обробки поверхонь деталі.

- •2. Метод отримання необхідної точності розміру та шорсткості поверхні заданої деталі. Вибір обладнання.

- •3. Призначення припусків та розрахунок режимів різання.

- •Вінницький національний технічний університет

- •Контрольна робота

2.4.4. Розрахунок режимів різання при свердлінні

До елементів режиму різання під час свердління належать: глибина різання, подача та швидкість різання.

Глибина різання t (рис. 2.24) під час свердління дорівнює половині діаметра D (мм) обробленого отвору:

![]() ,[мм] (2.22)

,[мм] (2.22)

При розсвердлюванні:

, [мм] (2.23)

де D – діаметр отвору після свердління, мм; d – діаметр отвору до свердління, мм.

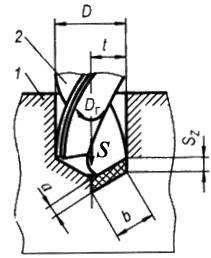

Рисинок 2.24. Елементи режиму різання під час свердління й площа зрізуваного шару: 1 - заготовка; 2 - свердло; D - діаметр свердла; t - глибина різання; SZ - подача на одне ріжуче ребро; a і b - товщина та ширина зрізуваного шару; DГ - головний рух різання; S - рух подачі

Подачею S (мм/об) називають значення переміщення свердла вздовж осі в мм за один його оберт. Оскільки свердло має дві головних ріжучих кромки, то на кожну з них припадає половина вибраної подачі (мм/об):

![]() .

[мм/зуб] (2.24)

.

[мм/зуб] (2.24)

Максимально допустимі подачі при свердлінні, зенкеруванні і розвертанні без врахування обмежуючих факторів приведені в (Додаток В, [22]). (При розсвердлюванні обрану подачу для свердління збільшують у 2 рази).

Швидкістю різання v (м/хв) під час свердління називають лінійну швидкість найвіддаленішої від осі свердла точки головної ріжучої кромки.

Швидкість різання при свердлінні:

![]() ,[м/хв]

(2.25)

,[м/хв]

(2.25)

де D – діаметр свердла.

Швидкість різання при розсвердлюванні:

![]() ,

[м/хв] (2.26)

,

[м/хв] (2.26)

Значення коефіцієнтів Сv та показників степеня m, x, у, а також стійкості T представлені в (табл.В18, 20, [22]);

Kv - узагальнений поправочний коефіцієнт, що враховує зміни умов обробки по відношенню до табличних, розраховується:

![]() ,

(2.27)

,

(2.27)

де Kmv - коефіцієнт, що враховує якість оброблюваного матеріалу

для сталі

для сірого чавуну

для ковкого чавуну

Kuv - коефіцієнт, що враховує матеріал інструменту (табл.В10, [22]);

Klv - коефіцієнти, який враховує глибину просвердлюваного отвору (Додаток В, [22]).

Після знаходження швидкості різання розраховують частоту обертання шпинделя:

. [об/хв] (2.28)

де V - швидкість різання, м/хв;

D – діаметр оброблюваної поверхні (для поперечного точіння, прорізування і відрізування - найбільший діаметр), мм.

Фактичне число обертів шпинделя визначають, як найближче з наявних по паспорту верстата – nпр.

Враховуючи, прийняте число обертів шпинделя визначають фактичну швидкість різання:

. [м/хв] (2.29)

Крутний момент та осьову силу різання, при свердлінні розраховують за наступними формулами:

![]() ,

[Н∙м]

(2.30)

,

[Н∙м]

(2.30)

![]() ,

[Н]

(2.31)

,

[Н]

(2.31)

- при розсвердлюванні:

![]() ,

[Н∙м]

(2.32)

,

[Н∙м]

(2.32)

![]() ,

[Н]

(2.33)

,

[Н]

(2.33)

Значення Ср та См представлені в довіднику (табл.В12, [22]).

Коефіцієнт KР залежить тільки від матеріалу оброблюваної заготовки і визначається KР = KМр, визначається згідно (табл.В13, [22]).

Крутний момент при зенкеруванні та розверстуванні,

![]() ,

[Н∙м]

(2.34)

,

[Н∙м]

(2.34)

Потужність різання.

![]() .

[кBт] (2.35)

.

[кBт] (2.35)

Вибраний режим різання повинен задовольняти умові (4.10) –Neф ≤ Nдв ∙η ∙ Кп.