- •Хіміко-термічна обробка стали

- •Нанесення покриттів на поверхні деталей машин

- •1.Хіміко-термічна обробка стали

- •2. Технологічні способи підвищення надійності та довговічності машин

- •2.1. Зміцнення деталей машин пластичним деформуванням поверхневого шару.

- •2.1.1. Фізичні основи зміцнення

- •2.1.3. Зміцнення відцентрово-кульковим наклепкою

- •2.1.4. Зміцнення обкаткою роликами і пружними кульками

- •2.1.5. Зміцнення карбуванням і гострінням

- •2.2. Зміцнення термічними і хіміко-термічними способами

2.1.5. Зміцнення карбуванням і гострінням

У багатьох випадках для зміцнення деталей машин вигідно застосовувати операцію карбування. Сутність способу зміцнення карбуванням полягає в наступному. За допомогою спеціального пристосування; механічного, електромеханічного, пневматичної, що мають у своєму устрої бойки, виробляються часті удари і як наслідок наклеп оброблюваної поверхні. Подібні пристрої дозволяють зміцнювати складні поверхні, які не можна зміцнювати іншими шляхами (наприклад, кулькові і роликові зміцненням). Карбування дозволяє отримувати в зміцненому шарі залишкові напруги стиску до 100 кГ / мм 2. Чистота поверхні невисока і знаходиться в межах 2 - 4. Підвищення твердості досягається приблизно на 30 - 50% у порівнянні з вихідною.

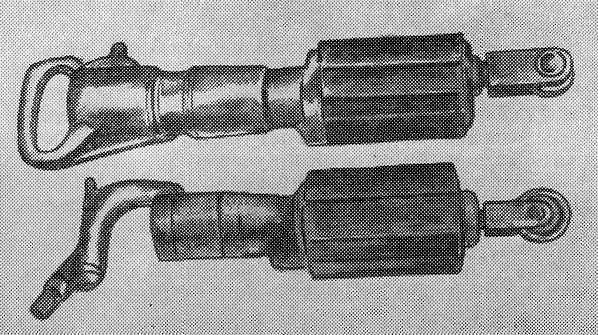

Рис. 2.10. Пристосування (пневматичні або електричні молотки) для зміцнення карбуванням. Обладнанням для карбування служать пневматичні пристосування типу відбійних молотків (рис. 2.10). Для внестаночного зміцнення деталей створені спеціальні пристосування механічного або електромеханічного типу. В якості інструменту найчастіше застосовуються карбовані бойки зі сферичними наконечниками з великою енергією удару. Бойками можна ущільнювати гантелі великих валів, канавки і т.д. Величини радіусів ударної частини бойка визначаються відповідно з розміром і формою зміцнюючих поверхонь на підставі емпіричних даних.

Режими обробки визначають наступні чинники: а) енергія удару; б) крок карбування, тобто відстань між сусідніми центрами додатка ударного навантаження по подачі; в) радіус ударної частини бойка.

Підбір режимів багато в чому аналогічний відцентрово-кулькового зміцненню. У зв'язку з простотою виконання і гарною ефективністю зміцнення карбуванням широко застосовується для зміцнення всіляких поверхонь валів, інших деталей, зварних швів і зубів зубчастих коліс (зокрема, западин зубів).

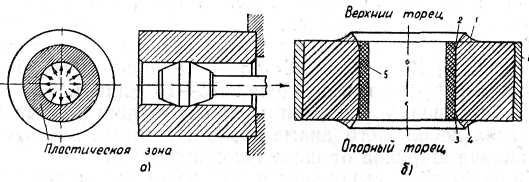

2.1.6. Зміцнення наклепкою деталей машин, що мають отвір У практичній роботі часто зустрічаються деталі, що мають отвори, що працюють у досить складних умовах. Щоб підвищити їх надійність та довговічність, необхідно нерідко виробляти їх обробку і зміцнення. Дробеструйні зміцнення в цих випадках буде малопридатним і навіть непридатним. Кулькові й роликові зміцнення має свої особливості і широко застосовується для підвищення довговічності і надійності отворів. З теоретичної сторони при зміцненні отворів можна керуватися тими ж положеннями, що і при зміцненні зовнішніх поверхонь. Але технічне здійснення зміцнення має свої особливості. На них ми і зупинимо свою увагу. а) Розкочування та розвальцьовування отворів Розкочування отворів здійснюється інструментами, званими розкочування: кульковими чи роликовими. Конструкцій раскаток дуже багато. Зазвичай раскатка має 10-12 роликів з циліндричним паском або з кулькою. Ролики мають конічну огорожну частина. Ролики зміцнені в бронзовою або сталевий обоймі і мають можливість самоцентрування. Окружна швидкість при розкачування коливається до 100 м / хв, подача - до 250 мм / хв. Розкочування виробляють з мастилом машинним маслом після чистового розточування. Розкочування кріпиться в плаваючий патрон для кращого самоустанавліванія. Обертання повідомляється або деталі, або розкочування. Припуск під розкочування 0,01-0,02 мм. В результаті розкочування чистота поверхні підвищується до 10-11 класу. Глибина наклепу досягає до 0,05 мм. Розкочування здійснюється на токарних, револьверних або свердлильних верстатах. б) Калібрування отвори кулькою Сутність калібрування полягає в тому, що через отвір з силою проштовхується кульку, діаметр якого більше діаметра отвору. Інструментом служить кулька, найчастіше виготовляється зі сталі ШХ15 з HRC = 63 - 65 одиниць. Шорсткість поверхні кульки в межах 12 - 13 класу. Даний вид зміцнення може виконуватися тільки на отворах невеликого діаметру, для яких можливе використання кульок від шарикопідшипників. Калібрування виконується на пресі шляхом проштовхування кульки через отвір. Перевищення діаметра кульки над діаметром отвору зазвичай встановлюється дослідним шляхом. Воно залежить від товщини стінок втулки, від пружних властивостей матеріалу деталі, від чистоти обробки і т.д. в) дорновании отворів Дорновании є процесом, при якому інструмент (дорн), справляє дуже сильне пластичне деформування отвори. Сутність дорнування - схема походить пластичної деформації видно з рис. 2.11. Процес за схемою нагадує протягування. Дорн має забірний конус, калібруючу частина і тягову штангу. При протягуванні дорна через отвір відбувається сильне пластичне деформування отвори, частина матеріалу видавлюється на бічні поверхні і відбувається збільшення зовнішнього діаметра втулки. Від калібрування кульками (яке нерідко називають дорновании) дорновании відрізняється тим, що має великі припуски під обробку.

Рис. 2.11. Схема дорнування втулки: а) схема деформації при дорновании; б) схема розтікання металу. 1 _ наплив металу у верхнього торця; 2 - спотворення циліндричного отвору верхнього торця; 3 - спотворення циліндричного отвору в нижнього опорного торця; 4-наплив металу на опорному торці; 5 - залишкова деформація по всьому отвору (без урахування спотворення); 6 - збільшення зовнішнього діаметра за рахунок залишкових деформацій. Напружений стан при дорновании в значній мірі відрізняється від інших способів зміцнення. Напружений стан характеризується як напругами стиску, так і напругами розтягування. Складний напружений стан викликається силами нормального тиску і силами тертя. Вивчення поверхневих шарів мікрошліфів показує витягнутість зерен в напрямку руху дорна. Дорновании дає гарні результати по поєднанню точності обробки з високою чистотою поверхонь. Мастилом служить при протягуванні сталей рицинова олія; при обробці чавуну - гас. Можуть також бути використані гліцерин, олеїнова мило, Бакеліт, машинне масло, суміш масла з графітом. Дорновании застосовують для обробки гладких, в основному, наскрізних отворів як невеликий, так і значної довжини від 5d до 40d. Швидкість руху дорна коливається від 1 до 10 м / хв. обробка, як правило, здійснюється за 1 прохід. Процес дорнування вимагає ретельної підготовки заготовок і хороший контроль підготовчих операцій. Потрібно забезпечити: рівномірну твердість сталі і рівномірну товщину стінок (у тонких втулок), а також рівномірний припуск. В іншому випадку може з'явитися викривлення осі отвору. Навіть рівномірна, але різна твердість заготовок в партії дасть різні діаметри отворів. Тому перед запровадженням дорнування необхідно експериментально перевіряти вплив твердості на якість дорнування. Величина натягу при дорновании залежить від бажання отримати глибину наклепаного шару, ступінь наклепу та величину залишкових напруг. Для сталей різних марок ця величина коливається від 0,12 до 0,28 мм.