- •Хіміко-термічна обробка стали

- •Нанесення покриттів на поверхні деталей машин

- •1.Хіміко-термічна обробка стали

- •2. Технологічні способи підвищення надійності та довговічності машин

- •2.1. Зміцнення деталей машин пластичним деформуванням поверхневого шару.

- •2.1.1. Фізичні основи зміцнення

- •2.1.3. Зміцнення відцентрово-кульковим наклепкою

- •2.1.4. Зміцнення обкаткою роликами і пружними кульками

- •2.1.5. Зміцнення карбуванням і гострінням

- •2.2. Зміцнення термічними і хіміко-термічними способами

2.1.4. Зміцнення обкаткою роликами і пружними кульками

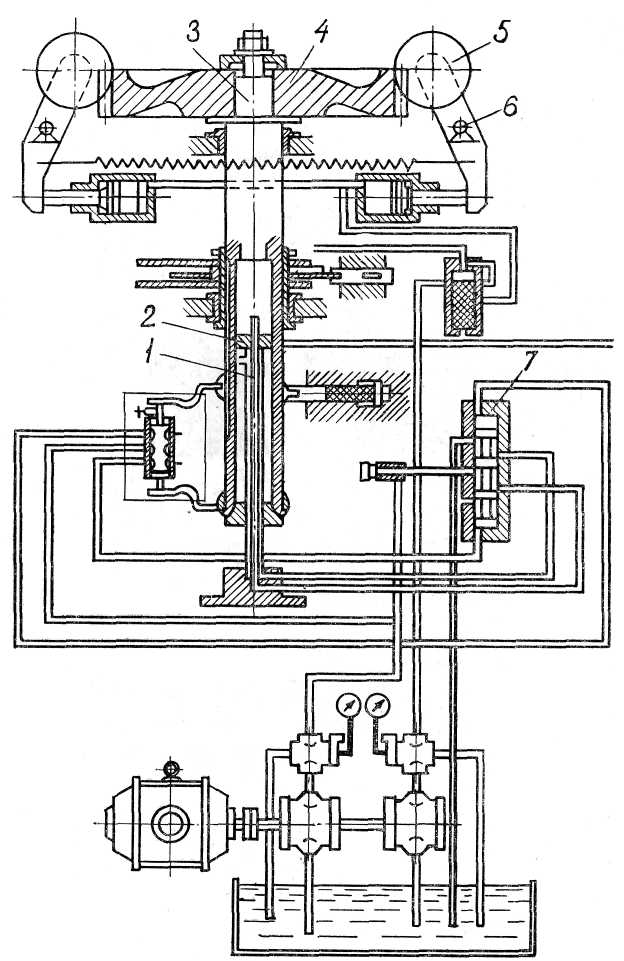

Обкатка роликами або кульками один з найбільш поширених технологічних способів зміцнення деталей машин. Обкатка виконується за допомогою вільно обертаються одного або декількох роликів, дотичних з оброблюваною деталлю під певним тиском. В результаті пластичної деформації відбувається наклеп поверхневого шару і, як результат цього, виникають залишкові напруги стиску, змінюється структура поверхневого шару і збільшується твердість. При обкатці роликом відбувається зминання виступів на поверхні деталі, відбувається заповнення западин, поверхня вигладжується, підвищується чистота на 2 - 3 класу. Діаметр заготовки зменшується, як правило, на величину мікронерівностей. Обкатка циліндричних поверхонь найбільш часто виконується на токарних і револьверних верстатах, а плоских поверхонь - на стругальних. Застосовуються також спеціалізовані верстати, наприклад, для обточування і обкатки колісних пар вагонів. Для обробки тяжелонагруженних великих зубчастих коліс розроблені в ЦНИИТМАШ роликові накатки (ріс.2.6). Обкатка виконується одним або двома роликами, форма яких відповідає формі западини зуба. Заготівля 4 кріпиться на штоку 3, який має зворотно-поступальний рух. Зусилля обкатки регулюється і встановлюється важелями 6.

Рис. 2.6. Принципова схема верстата з пристроєм для зміцнення зубів зубчастих коліс обкаткою роликами.

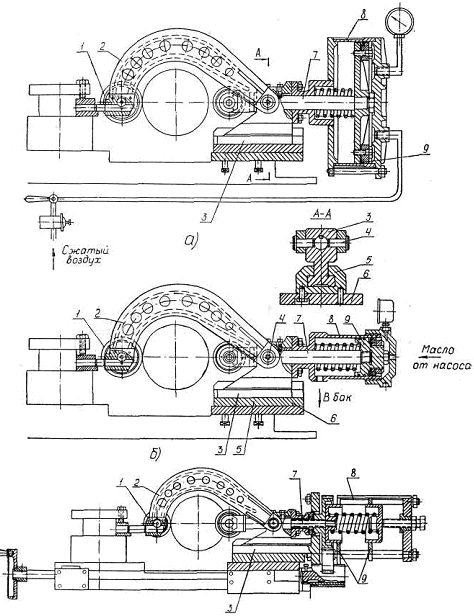

Конструктивне рішення пристосувань для обкатки залежить в істотному ступені від виду обладнання, на якому воно буде застосовуватися, а також від розмірів і форми деталей. Вони можуть бути одіороліковимі (рис. 2.7) і многороліковимі. Однороліковое пристосування створює неврівноважене радіальне зусилля, яке несприятливо впливає на вузли верстатів. Двох-трьох-четирехроліковие головки не володіють цим недоліком, але їх конструктивне рішення істотно складніше. Робочі поверхні роликів повинні мати твердість HRC = 58-62 і більше. Вони виготовляються зі сталей марок Х12, Х12М, ХВГ, 5ХНМ, У10, У12 і т. д. Для підвищення стійкості і твердості роликів останнім часом проводиться наплавлення твердого сплаву на робочі поверхні ролика. Істотний вплив на якість обробки надають форма і розміри роликів.

Рис. 2.7. Пристосування для обкатки.

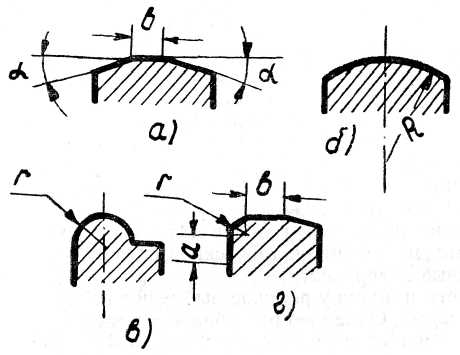

Рис. 2.8. Робочі профілі роликів: а) з циліндричним паском і конічної забірної частиною: б) з сферичним контуром радіуса R,

в) спеціальний Канавочні з профілем радіусу r,

р) з комбінованим профілем.

Діаметр і ширину роликів вибирають з конструктивних міркувань. Однак при обробці деталей діаметром до 75 мм відношення діаметра ролика до діаметру оброблюваної поверхні не рекомендується брати більше 4. Чим більше діаметр деталі, тим менше повинно бути це відношення (d дет / d рол ≤ 4). Зі збільшенням пластичності і зниженням твердості металу за інших рівних умов поліпшується чистота поверхні, підвищується глибина і ступінь наклепу і знижуються залишкові напруги стиску в поверхневому шарі. Подачі впливають на чистоту отриманої поверхні, менші подачі забезпечують меншу шорсткість поверхні. Число проходів також має істотне значення. Найбільш ефективні перші 3 проходу. Подальше збільшення числа проходів може призвести до перенаклепу поверхні, виразилося в збільшенні шорсткості і до пониження межі витривалості. Зусилля на ролик не повинно перевищувати міцність металу, що піддається обкатці, в іншому випадку поверхневий шар буде мати тріщини в кристалах. На якість обкатки впливає вид змащення. Обкатку з мастилом слід вести з мастилом дотичних поверхонь і з мінімальним коефіцієнтом тертя. Підвищення веде до невиправданого витраті енергії і погіршення якості поверхневого шару. Мастило, застосовувана для обкатки, повинна витримувати великі питомі тиску, мати хорошу прилипаемость до поверхні деталі. Аналогічна обкатка і пружними кульками. Обкатка роликами вимагає великих зусиль, щоб виключити проковзування деталі щодо ролика. Не завжди можливо вести обкатку на звичайному устаткуванні. Якщо обладнання не дозволяє застосовувати великі зусилля або обкатують поверхню невелика, можна застосовувати обкативаніе кульками.

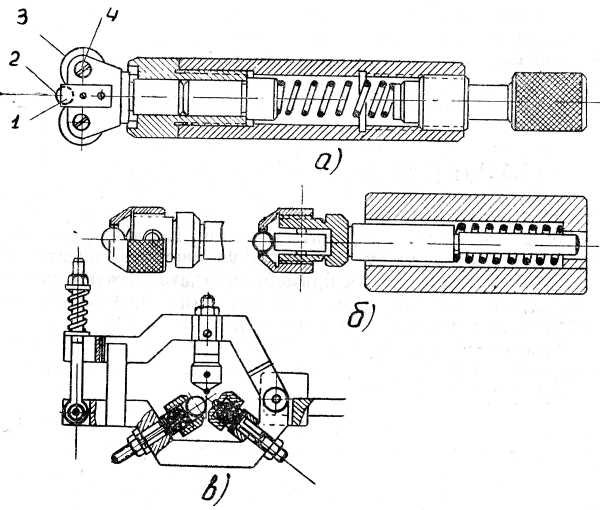

Рис. 2.9. Конструкції кулькових накаток: а) одношаріковая з опорою кульки на два підшипника; б) одношаріковая з "деколи кульки на один підшипник; в) трехшаріковая.

Обкатка кульковими упрочнителями дозволяє отримати чистоту до 9 - 11 класу і підвищити втомну міцність сталевих деталей на 30 - 60%, особливо деталей машин, що мають концентратори напружень у вигляді галтелей, канавок і т.д.