- •Хіміко-термічна обробка стали

- •Нанесення покриттів на поверхні деталей машин

- •1.Хіміко-термічна обробка стали

- •2. Технологічні способи підвищення надійності та довговічності машин

- •2.1. Зміцнення деталей машин пластичним деформуванням поверхневого шару.

- •2.1.1. Фізичні основи зміцнення

- •2.1.3. Зміцнення відцентрово-кульковим наклепкою

- •2.1.4. Зміцнення обкаткою роликами і пружними кульками

- •2.1.5. Зміцнення карбуванням і гострінням

- •2.2. Зміцнення термічними і хіміко-термічними способами

2.1.3. Зміцнення відцентрово-кульковим наклепкою

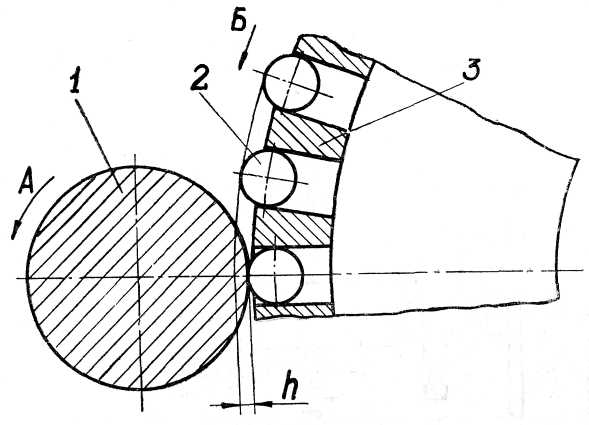

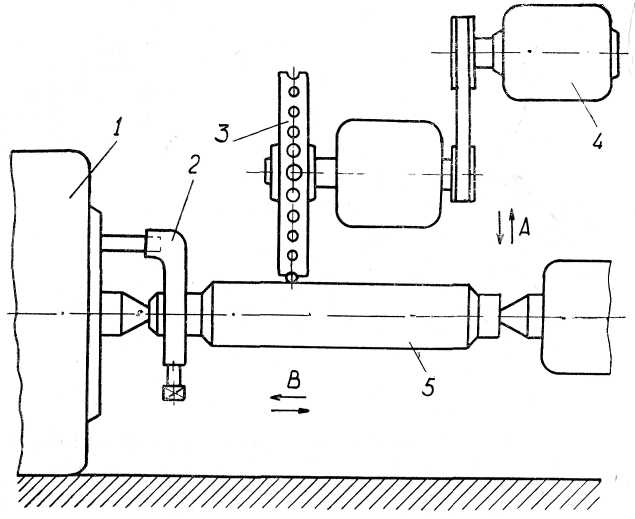

Зміцнення відцентрово-кульковим наклепкою засноване на використанні відцентрової сили сталевих куль діаметром 7 - 12 мм, вільно переміщаються в гніздах спеціального пристосування, що обертається зі швидкістю 20 - 40 м / сек над оброблюваною поверхнею. Зустрічаючи на своєму шляху заготівлю, рухалася назустріч кулькам зі швидкістю 30 - 90 м / хв, кожна кулька з силою вдаряється об оброблювану поверхню і виробляє її наклеп і згладжування. Найпростіша схема відцентрово-кулькового зміцнення зовнішньої поверхні тіл обертання наведена на рис. 2.5. Пристосування 1 для зміцнення заготовки являють собою сепаратор 3 з рядом циліндричних отворів по периферії, в яких знаходяться кульки 2. При швидкому обертанні відцентрова сила прагне викинути кульки з сепаратора. Але вони можуть висуватися з гнізд на величину «h» і виробляти наклеп поверхні. Обертання деталі і заготовки показано стрілками. Такий напрям збільшує силу удару, кульок і підвищує ефект зміцнення. В якості обладнання застосовують токарні, шліфувальні та інші верстати загального та спеціального призначення.

а) б)

Рис. 2.5. а) Схема пристосування для відцентрово-кулькового зміцнення. б) Схема установки для зміцнення тіл обертання на базі кругло-шліфувального верстата.

На якість оброблюваної поверхні впливають: матеріал заготовки, окружна швидкість пристосування і заготовки, величина виходу кульок з гнізда сепаратора, діаметр кульок і їх кількість, подача і число проходів. Глибина і ступінь наклепу (і, як наслідок, величина залишкових напруг стиснення) збільшуються зі збільшенням діаметра кульки і подачі. Більший вихід кульки з гнізда впливає в бік збільшення глибини і ступеня наклепу, але погіршує шорсткість поверхні. Технологічний процес обробки включає в себе:

Підготовку установки, пристосування і наладку на необхідний розмір.

Вибір режимів обробки: а) швидкості обертання пристосування, б) швидкості обертання деталі, в) поздовжньої подачі деталі, г) радіальної подачі, д) часу обробки і числа проходів, е) величини виходу кульки з пристосування.

При виборі режиму обробки необхідно прагнути до максимально можливої твердості поверхневого шару, максимально можливої глибині зміцненого шару до максимально досяжної величини залишкових напружень стиску та мінімальної шорсткості. Слід зазначити, що для наклепа кольорових металів і їх сплавів потрібно приблизно в 2 рази менша сила удару кульки, ніж для наклепа конструкційних сталей. Практично досліди показали, що твердість силуміну після обробки підвищується на 50%, ст. 25 - на 45%, чавуну - на 30 - 60%, латуні - на 60%. Шорсткість знижується на 1 - 2 класу. Глибина наклепу: на м'яких матеріалах 0,8 - 1,5 мм; матеріали середньої твердості - 0,4 - 0,8 мм. Величина залишкових напружень коливається в межах 40-80 кг / мм 2. Точність форми заготовок не спотворюється. Розмір заготовки після обробки зростає на 3 - 5 мк на діаметр. Відцентрово-кульковий спосіб ще не має широкого застосування. Проте останнім часом він починає застосовуватися для остаточної обробки таких деталей, як колінчасті вали, гільзи циліндрів, поршневі кільця, вкладиші підшипників, торсіонні вали. Спосіб високопроізводітелен і не вимагає складного обладнання.