- •Хіміко-термічна обробка стали

- •Нанесення покриттів на поверхні деталей машин

- •1.Хіміко-термічна обробка стали

- •2. Технологічні способи підвищення надійності та довговічності машин

- •2.1. Зміцнення деталей машин пластичним деформуванням поверхневого шару.

- •2.1.1. Фізичні основи зміцнення

- •2.1.3. Зміцнення відцентрово-кульковим наклепкою

- •2.1.4. Зміцнення обкаткою роликами і пружними кульками

- •2.1.5. Зміцнення карбуванням і гострінням

- •2.2. Зміцнення термічними і хіміко-термічними способами

2. Технологічні способи підвищення надійності та довговічності машин

Основою технічної політики машинобудівних підприємств є підвищення якості виробів, що випускаються до рівня конкурентноспроможних світових стандартів. Але в зв'язку з тим, що надійність і довговічність є найголовнішими характеристиками якості виробу, їм необхідно приділяти основну увагу при проектуванні і виготовленні виробів. Для цієї мети створюються нові технологічні і конструктивні прийоми і методи, засновані на досягненнях сучасних наук, особливо фізики твердого тіла, фізичної хімії, електрофізики і т.д. Безперервно вдосконалюються і загальновідомі методи підвищення надійності і довговічності. З точки зору забезпечення надійність і довговічність виробу можна підрозділити на загальну і функціональну. Функціональна надійність характеризує службові властивості машини (вироби), які визначаються в основному її конструктивно-теоретичним рішенням. Загальна надійність характеризує в основному, ті властивості, які забезпечуються в процесі виготовлення машини. Головними з цих властивостей є міцність, зносостійкість, корозійна стійкість, витривалість і т. д. Наведене розбиття на загальну і функціональну надійність є умовним, оскільки вони взаємозалежні. Недотримання технологічної дисципліни, впливає не тільки на загальну; але і на функціональну надійність. Подібне розбиття зроблено з метою обмежити коло розглянутих питань. Існують такі методи підвищення загальної надійності і довговічності виробів:

Зміцнення поверхневе слабких елементів машин пластичним деформуванням.

Поверхневе зміцнення деталей машин хіміко-термічною обробкою і загартуванням.

Зміцнення поверхневих шарів спеціальними методами обробки: електрохімічними, ультразвуковими і т.д.

Нанесення на робочі поверхні деталей високоміцних металів та інших матеріалів (іонна імплантація, напилення нітридів і т.д.).

Нанесення на поверхні деталей антикорозійних покриттів та захисних плівок.

2.1. Зміцнення деталей машин пластичним деформуванням поверхневого шару.

2.1.1. Фізичні основи зміцнення

При розробці зміцнюючої технології важливо знати процеси, що відбуваються всередині деталі при зміцненні. Особливо важливо знати процеси, що протікають в поверхневих шарах деталей машин. Основні дані по фізико-хімічному стану поверхні деталі і деталі в цілому, а також по мірі її зміцнення були отримані при вивченні напружено-деформованого стану. Наведені дослідження поряд авторів встановили тісний зв'язок напружено-деформованого стану матеріалу деталі з твердістю, опором циклічним і статичних навантажень і т.д. У зв'язку з цим необхідно розглянути загальну взаємозв'язок явищ в процесі зміцнення. Академік М.М. Довідникова в своїх дослідженнях розрізняє три види (роду) залишкових напружень, які продовжують діяти на деталь після зняття зовнішніх впливів, що викликали їх появу.

Залишкові напруги 1-го роду це ті напруги, які врівноважуються в межах розмірів деталі близьких до її поверхневим розмірами. Популярно висловлюючись, залишкові напруги 1-го роду охоплюють обсяг деталі цілком або окремі її укрупнені ділянки.

Залишкові напруги другого роду - це ті напруги, які виникають і врівноважуються в межах зерен металу.

Залишкові напруги третього роду - це ті напруги, які врівноважуються в межах кристалічної решітки.

Вивчення природи та закономірностей розподілу залишкових напружень дуже важливо для зміцнюючої технології. Залишкові напруги першого роду концентруються в поверхневому шарі, змінюючи циклічну міцність деталі (межа витривалості). Якщо виникають залишкові напруги другого або третього пологів, змінюється кристалічна структура металу і фізичні особливості. Це також значною мірою змінює характеристики міцності деталі. Залишкові напруги першого роду виникають при різних видах обробки або при застосуванні спеціальних способів зміцнення. Вони можуть виникнути і при впливі робочих навантажень і температур, що діють у вузлах машин. При перетворенні аустеніту в мартенсит, що відбувається при охолодженні сталі, значно змінюється обсяг металу. Це призводить до своєрідного пластичного деформації кристалічної решітки і зерен металу. З'являються залишкові напруги другого і третього пологів, що охоплюють значну частину металу. Твердість металу сильно підвищується і причиною підвищення твердості є спотворення кристалічної решітки, викликане розчиненням карбіду вуглецю і сильними міжатомними зв'язками між залізом і вуглецем. Підвищення твердості і появі залишкових напружень другого і третього роду сприяє випаданню в твердих розчинах Fe - З дрібної карбідної фази, що прискорює дисперсійне твердіння. Деякі дослідники, вивчаючи структуру сталі після прокатки, прийшли до висновку, що зміцнення пов'язано з подрібненням зерен і сталь (особливо високомарганцовістой), залишаючись аустенітної, за структурою та властивостями наближається до мартенситной. При деяких технологічних процесах спостерігається значна молекулярна дифузія, наприклад, при азотуванні, напиленні плазмовими пальниками поверхневого шару деталей і т.д. Ці явища також змінюють поверхневі властивості деталей і викликають появу залишкових напружень. Природа зміцнення ще недостатньо з'ясована. Нижче розглядаються можливості підвищення експлуатаційних властивостей деталей шляхом створення залишкових напруг першого роду і поліпшення фізико-механічних властивостей особливо поверхневого шару. Існує два теоретичних напрями оцінки природи зміцнення сталі і управління цим зміцненням. Прихильники першого напрямку вважають, що зміцнення стали відбувається при впливі процесу деформації на кристалічну решітку; при цьому зміцнення металу при пластичній деформації заперечується. Прихильники іншого напрямку визнають зміцнення металу реально існуючим і пов'язують його зі змінами кристалічної решітки під впливом деформування. Загальною майже для всіх гіпотез є ідея збільшення шорсткості по площинах ковзання в зернах в міру збільшення деформації. Грунтуючись на дослідженнях природи мартенситу, вивчених поруч радянських вчених, С.Т. Кишкин прийшов до висновку, що зміцнення стали обумовлено високою твердістю мартенситу і залежить від ступеня пластичної деформації при випробуваннях. Твердість неотпущенной стали різко підвищується з підвищенням деформації, а твердість відпущеної сталі і заліза зі збільшенням деформації підвищується незначно. Це пояснюється відсутністю в відпущеної сталі карбідів в дисперсної формі. Таким чином зміцнення стали С.Т. Кишкин розглядає як окремий випадок зміцнення пересиченого твердого розчину, яким є переохолоджений аустеніт - твердий розчин вуглецю в α - залізі, розпадається як при відпустці, після гарту, так і при холодній деформації. Виникнення нової фази при розпаді грає першорядну роль в процесі зміцнення сплавів. Н.А. Карасьовим було експериментально показано, що в результаті обдування дробом у поверхні деталі відбувається розпад залишкового аустеніту і загальне підвищення механічних властивостей поверхневого шару. При цьому залежно від тривалості обдувки, відбувається перетворення грубо голчастого мартенситу в мелкодісперсний.

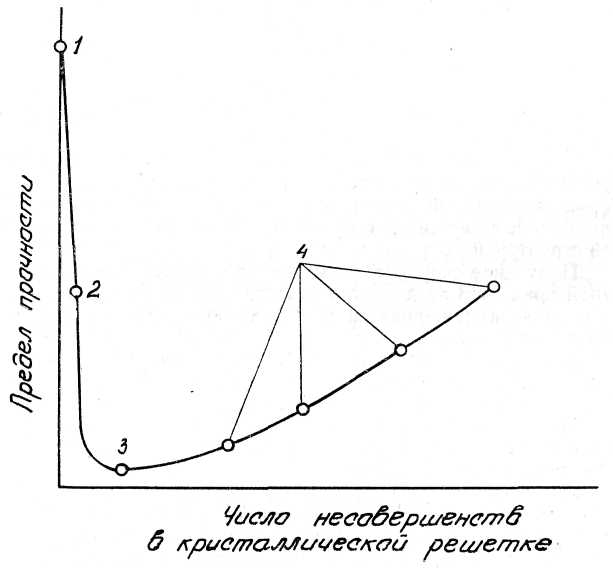

Рис. 2.1. Теоретична діаграма міцності металу в залежності від числа недосконалостей кристалічної решітки: 1 - теоретична міцність; 2 - міцність монокристальних вусів; 3 - практична міцність відпаленого металу; 4 - міцність при збільшенні числа недосконалостей в кристалічній решітці.

Розпад аустеніту і пластична деформація призводять до збільшення обсягу металу, що викликає залишкові напруги стиску в поверхневих шарах. У кристалічній решітці металів і сплавів завжди є різні дефекти (дислокації, вакансії), які виникають при кристалізації, термічних і механічних обробках. Теоретична діаграма міцності в залежності від числа недосконалостей наведена на рис. 2.1. Крива має характерні точки:

Теоретична величина міцності (у ідеально чистого матеріалу).

Міцність монокристальних вусів.

Практична міцність при відпалі.

Зростання міцності при деформації (збільшення числа недосконалостей).

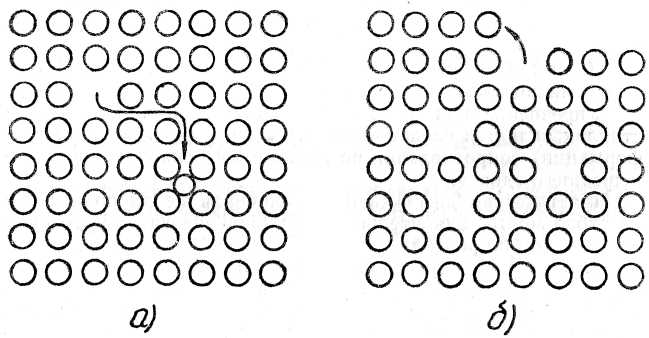

Дефекти знижують теоретичну міцність металу до певної міри. Подальше підвищення числа дефектів в кристалічній решітці призводить знову до підвищення механічних властивостей матеріалу. Багато дослідників прийшли до висновку, що вирішити проблему міцності можна, регулюючи кількість недосконалостей в кристалічній решітці, або прагнучи до отримання надчистих металів з упорядкованою структурою. Отримання надчистих металів з упорядкованою структурою поки ще не досягло стадії широкого промислового використання. В даний час підвищення поверхневої міцності в промисловому масштабі досягається регулюванням числа дефектів в кристалічній структурі. Найбільший прогрес у науці про метали досягнутий у зв'язку з вивченням дефектів кристалічної структури на базі теорії дислокацій. Розглянемо коротко це питання. У процесі кристалізації металу при переході з рідкого в твердий стан відбувається зближення й упорядкування атомів. Утворюється кристал, у вузлах якого розташовуються електрони, звані «колективізовано». При взаємодії «колективізованих» електронів з полями, створюваними позитивно зарядженими іонами, виникають сили міжатомної зчеплення. При правильному ідеальному будові кристала можливо теоретично визначити характеристики міцності металу. Вони виявилися значно вищими, ніж у технічних металів », тобто недостатньо очищених. Довгий час цього розрахунку не надавалося значення. Лише в останні роки, коли різко зробила крок вперед техніка отримання надчистих матеріалів, виявилося, що надчисті метали за своїми властивостями дуже близькі до теоретичних розрахунковим. Кристали реальних металів завжди мають дефекти кристалічної структури: порожнечі, окремі вакансії, зсув груп одних атомів відносно інших і т.д. Згідно теорії дислокацій, сутність будь пластичної деформації полягає в переміщенні одних частин або шарів металу по відношенню до інших. Причому матеріали по опору великим пластичним деформаціям діляться на пластичні, малопластічних і тендітні.

Рис. 8.2. Дефекти (вакансії) у правильному кристалі: а) по Френкелю, б) по Шотки.

Пластичні матеріали витримують найбільші пластичні деформації без руйнування. Пластична деформація та її наслідки залежать від низки чинників: вихідного стану металу, його хімічного складу, макро- і мікроструктури, залишкових напружень, схильності матеріалу до старіння, від розмірів і конфігурації деталі, характеру деформації (інтенсивності, знака, виду напруженого стану, неоднорідності напруженого стану, теплових впливів і т.д.). Зовнішні поверхні кристала (зерен реальних металів) це не плоскі поверхні правильної форми (грані), а з'являються в процесі затвердіння реальні межі зерен (межі розділу кристалів). Коливні атоми кристала при підвищеній температурі або при великих коливаннях температури можуть вийти за межі решітки, утворюючи вакансії у вигляді порожнеч (дірок) або зайняти місце між рядами атомів у іншому кристалі. На рис. 2.2 показані схематичні зображення вакансій двох видів. Вакансія «а» (по Френкелю) утворилася за рахунок впровадження вільного атома в проміжки грат іншого кристала. Вакансія «б» утворилася внаслідок переходу одного атома на місце іншого (по Шотки). Зміни кристалічної структури металу відбуваються при впливі не тільки температур, але і великих пластичних деформацій. Характер пластичного деформування в монокристалі і полікристалів різний. Зміцнення при пластичній деформації в монокристалах є наслідком зростання (у міру зростання деформації) опору по площинах спочатку сталося зрушення. Пластична деформація, збільшуючи неоднорідність і нестабільність, значно підвищує енергію внутрішніх напружень у кристалі. Навіть у монокристалі при пластичній деформації зрушення відбуваються не по всій масі металу, а по відносно невеликій кількості площин можливого зсуву. У полікристалах зміцнення в більшій мірі обумовлюється збільшенням у міру зростання деформації опору зрушень на кордоні зерен. Лінії або смуги ковзання полікристалічного тіла являють собою видимі під мікроскопом, а іноді і неозброєним поглядом сліди зрушень по суміжних площинами кристалів. Таким, чином, в полікристалах інтенсивна пластична деформація є місцевим процесом, а не загальним. Найбільш сильно деформація протікає в поверхневому шарі матеріалу. Всякий кристал металу має велику кількість взаємно пересічних площин ковзання. Згідно теорії дислокацій, такий перетин і буде причиною зміцнення (або знеміцнення) кристала при його деформації. В результаті деформацій велика частина зерен полікристалів отримує залишкові напруги першого і другого родів. В одних зернах виникають напруги розтягнення, в інших - напруження стиску. Велика різниця в розмірах зерен підсилює ці напруги. Регулюючи вигляд, величину і знак залишкових напружень, можна підвищувати міцність (зокрема поверхневу) деталей машин. Необхідно, однак, пам'ятати, що нагрівання або старіння для багатьох матеріалів є небажаними чинниками, що знімають дію ефекту, викликаного зміцненням. Тому, вибираючи вид зміцнення і зміцнюючої матеріал, необхідно пов'язувати з умовами роботи елемента вироби і впливом навколишнього середовища. 2.1.2. Дробоструйна обробка деталей машин

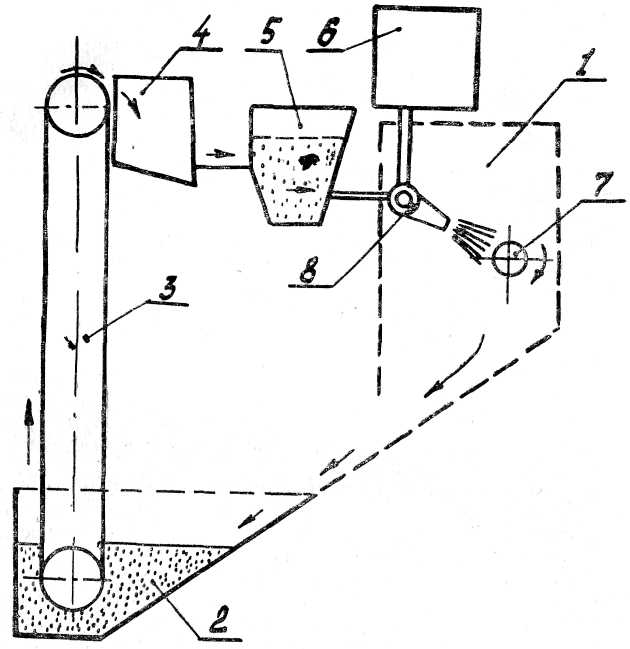

Дробоструйна обробка виконується на пневматичних або механічних дробеметах. У першому випадку дріб рухається під дією стислого повітря, у другому - під дією відцентрової сили, що розвивається в бистровращающая масивному роторі. Найбільшого поширення набули дробемети механічного типу. Вони економно витрачають енергію і процес обробки на них стабільний зважаючи сталості швидкості руху і розмірів струменя дробу. Пневматичний дробемет (рис. 2.3) зазвичай складається з робочої камери 1, приймального бункера 2, елеватора 3 і сепаратора 4. Підготовлену до заправки дріб завантажують в бункер 5, а оброблювану деталь 7 встановлюють в робочій камері на оправці спеціального пристосування. Деталь приводиться в обертальний двженіе через редуктор і ланцюгову передачу. Осьове переміщення деталі здійснюється або вручну, або за допомогою спеціального механізму. З бункера дріб надходить у форсунку 8, а потім стисненим повітрям під тиском 5 - 6 кГ / см 2 викидається на оброблювану деталь. Зіткнення дробинок з деталлю призводить до локального пластичного деформації, до появи залишкових напружень. Після наклепа дріб надходить в приймальний бункер. Потім дріб елеватором подається назад в сепаратор, де вона очищається від пилу і осколків дробу. Очищена дріб подається в робочий бункер для повторного використання.

Рис. 2.3. Схема пневматичного дробемета.

Продуктивність, тобто кількість викидається на оброблювану поверхню дробу в одиницю часу, регулюється зміною числа працюючих форсунок, зміною перерізу сопла форсунки і зміною витрати повітря і тиску. З механічних дробеметов розглянемо універсальний дробемет ДУ-1, конструкції ЦНИИТМАШ, схема якого наведена на рис. 2.4. Установка заправляється дробом, яку засипають у бункер 1, елезатором дріб переноситься в бункер 2, який розрахований на розміщення всієї дробу, якої заправлена на бистровращающєєся ротор 5. У механічних дробеметах діаметр ротора зазвичай коливається в межах 200 - 500 мм при ширині 45 - 125 мм, швидкість обертання коливається від 2000 до 3500 об / хв. Ротор укріплений на вертикальному валу і приводиться в обертання від електродвигуна.

Рис. 2.4. Схема механічного дробемета ДУ-1 конструкції ЦНИИТМАШ.

Отримали велике прискорення дробинки бомбардують деталь 6, яка наводиться в обертальний рівномірний рух. Т.к. дробеструйной обробці можуть піддаватися самі різні за формою і розмірами деталі, дробемет обладнаний різними пристосуваннями. Оброблена дріб скочується в нижній бункер і по дорозі проводиться очищення дробу від пилу, дрібних, осколків і т. д. Очищення проводиться повітряним струменем за допомогою вентилятора і сепаратора. Для роботи застосовується чавунна дріб. Проте останнім часом отримала застосування сталевий дріб, яка дозволяє в 20 - 30 разів підвищити ізностойкость деталей дробемета і спростити пристрій для очищення дробу, т. к. потрібна значно менша очищення. Технологічно процес дробеструйной обробки зазвичай складається з наступних операцій: 1. Підготовка установки. Вона полягає в перевірці якості дробу, у перевірці справності обладнання і пристосувань. 2. Вибір і настройка режимів обробки. Здійснюється або на підставі досвідчених даних шляхом пробної обробки та випробування, або за довідковими даними. 3. Обробка деталі або партії деталей дробом. Контроль якості обробки. Контролюється глибина і ступінь наклепу вимірюванням твердості або виготовленням шлифов або методом стравлювання. Часто контроль здійснюється за спеціальними пластинкам. Наклеп сталевих заготовок виробляють чавунної або більш міцної сталевим дробом. При наклепу кольорових металів застосовується алюмінієва або скляна дріб. Сталева або чавунна дріб не застосовується тому, що оскільки чавуну і сталі шаржує поверхню і викликають електрохімічну корозію (утворюють мікроелементи). В даний час широко застосовується чавунна дріб, хоча і її технологічні властивості гірше сталевий через низьку динамічної міцності. Дробеструйной обробкою може бути забезпечено:

а) глибина наклепаного шару до 1,5 мм; б) твердість нормалізованої сталі ст. 20 зростає на 40%, а стали ст. 45 - на 20%.

У наклепанной шарі виникають стискаючі напруги до 80 кг / м 2. Оптимізація режимів дробеструйной обробки проводиться дослідним шляхом на зразках металів. Технічний контроль процесу проводиться за допомогою спеціальних пластинок, по прогибу яких після обробки на прийнятих режимах судять про відповідність режимів заданим вимогам. Дробеструйную обробку широко застосовують для зміцнення деталей машин (ресор, пружин, торсіонних валів, зубчастих коліс, штанг, осей і т. д.), особливо що працюють в умовах циклічного згину та кручення. Дробеструйную обробку застосовують для підвищення стійкості спіральних свердел, пуансонів гарячого штампування, гнуття матриць, штампів, бурових шарошок і т.д. Велике значення має вплив дробеструйні зміцнення на процес релаксації. У процесі релаксації частина пружних деформацій переходить в залишкові пластичні (особливо у пружин). Зміцнення подібних деталей не тільки підвищує витривалість, але й забезпечує надійність роботи пружин. Дробоструйна обробка підвищує циклічну міцність зубчастих коліс. Часто дробоструминної обробки зубчастих коліс застосовується з іншими видами обробки - цементацією, ціанування і т.д. Спеціальні дослідження, проведені на зразках зі сталей марок 12ХНЗА; 18ХНВА і зубчастих колесах із сталей 18ХНВА, показали значне підвищення межі витривалості в результаті застосування дробеструйной обробки цементованої і загартованої поверхонь. Дробоструминний наклеп широко застосовується для підвищення терміну служби зварних швів.