- •Основы работоспособности технических систем. Практикум

- •Предисловие

- •Введение

- •Часть 1 лабораторные работы Лабораторная работа №1 определение характеристик распределения ресурса объекта

- •Порядок выполнения работы Методика обработки статистической информации о ресурсе машины с помощью MathCad

- •Содержание отчета

- •Вопросы для самостоятельной работы

- •Лабораторная работа №2 расчет надежности систем по критерию работоспособности

- •Расчет надежности (безотказности) систем с различным соединением элементов

- •Расчет надежности последовательных систем

- •Расчет надежности параллельных систем

- •Расчет надежности систем типа “m из n”

- •Расчет надежности мостиковых систем

- •Расчет надежности комбинированных систем

- •Порядок выполнения работы

- •Задача 1

- •Задача 2

- •Содержание отчета

- •Вопросы для самостоятельной работы

- •Лабораторная работа №3 обработка экспериментальных данных по результатам измерений

- •Теоретическая часть

- •Порядок выполнения работы

- •Содержание отчета

- •Вопросы для самостоятельной работы

- •Лабораторная работа № 4 испытания конструкционных материалов на изнашивание

- •Порядок выполнения работы

- •Содержание отчета

- •Вопросы для самостоятельной работы

- •Лабораторная работа № 5 исследование влияния эксплуатационных факторов на интенсивность изнашивания

- •Методика обработки результатов полнофакторного эксперимента

- •Порядок выполнения работы

- •Содержание отчета

- •Вопросы для самостоятельной работы

- •Лабораторная работа №6 диагностирование электрооборудования двигателя легкового автомобиля с использованием мотор-тестера ц4328

- •Теоретическая часть

- •Порядок выполнения работы

- •Содержание отчета

- •Вопросы для самостоятельной работы

- •Порядок выполнения работы

- •Технологическая карта Проверка и регулировка зазоров между торцами стержней клапанов и носками коромысел

- •Содержание отчета

- •Вопросы для самостоятельной работы

- •Лабораторная работа № 8 прогнозирование технического состояния автомобилей

- •Порядок выполнения работы

- •Содержание отчета

- •Вопросы для самостоятельной работы

- •Часть 2

- •Практические занятия

- •Практическое занятие №1 контроль показателей надежности по данным эксплуатации.

- •Определение показателей долговечности элементов на основе цензурированных выборок

- •Методика проведения занятия

- •Вопросы для самостоятельной работы

- •Практическое занятие №2 анализ экспериментальных данных. Расчет коэффициентов парной корреляции

- •Методика проведения занятия

- •Вопросы для самостоятельной работы

- •Практическое занятие №3 исследование влияния системы технического обслуживания и ремонта на надежность автомобиля

- •Теоретическая часть

- •Методика проведения занятия

- •Вопросы для самостоятельной работы

- •Практическое занятие №4 обоснование рациональной периодичности технического обслуживания элемента автомобиля с помощью имитационного моделирования

- •Теоретическая часть

- •Методика проведения занятия

- •Вопросы для самостоятельной работы

- •Практическое занятие №5 оптимизация количества постов сто

- •Теоретическая часть

- •Методика проведения занятия

- •Вопросы для самостоятельной работы

- •Практическое занятие №6 оптимизация нормативов то и ремонта

- •Теоретическая часть

- •Методика проведения занятия

- •Вопросы для самостоятельной работы

- •Практическое занятие №7 определение периодичности диагностирования

- •Методика проведения занятия

- •Вопросы для самостоятельной работы

- •Практическое занятие №8 оценка экономической эффективности от внедрения средств диагностирования на сто

- •Методика проведения занятия

- •Вопросы для самостоятельной работы

- •Заключение

- •Малкин в.С. Техническая эксплуатация автомобилей: Теоретические и практические аспекты [Текст]: учеб. Пособие / в.С. Малкин. м.: иц «Академия», 2007. 288 с.

- •Приложения

- •Некоторые функции MathCad [14]

- •Приложение 2 Законы распределения непрерывных случайных величин [3, 5, 10]

- •Приложение 5

- •Часть 1. Лабораторные работы 5

- •Часть 1 5

- •Часть 2 92

Содержание отчета

Методика проведения ЕО автомобиля.

Методика проверки и регулировки зазоров между торцами стержней клапанов и носками коромысел

Вопросы для самостоятельной работы

Каково значение номинального давления в шинах

Каким должен быть уровень охлаждающей жидкости (воды, тосола)

Каким должен быть прогиб приводных ремней

Какой должен быть свободный ход педали тормоза

Какой должен быть свободный ход педали сцепления

Каково должно быть давление масла при 1200 об/мин и на холостом ходу

Каким должно быть давление воздуха в системе тормозов

Каким должен быть номинальный угловой свободный ход рулевого колеса

Как проверить исправность центробежного фильтра очистки масла (центрифуги)?

Какова последовательность работы цилиндров автомобиля ЗИЛ-130

Как определить, что поршень находится на такте сжатия

Лабораторная работа № 8 прогнозирование технического состояния автомобилей

Цель работы – изучить методику определения остаточного ресурса двигателя автомобиля по расходу картерных газов.

Задачи работы:

1. Изучить устройство, работу индикатора для определения расхода картерных газов и технологию диагностирования данным прибором.

2. Определить расход картерных газов двигателя автомобиля.

3. Изучить методики определения остаточного ресурса по известной наработке с начала эксплуатации автомобиля, аналитическим способом и с использованием номограммы. Определить остаточный ресурс двигателя.

4. Изучить методику определения остаточного ресурса при отсутствии данных о наработке с начала эксплуатации, аналитическим способом и

рассчитать остаточный ресурс.

Теоретическая часть [6, 18, 23]

Основные понятия

Прогнозирование технического состояния – это научно-обоснованное определение, с заданной вероятностью наработки, по истечении которой эксплуатационный показатель достигнет заданного значения, как правило, предельного.

Предельное значение параметра – это наибольшее (износ) или наименьшее (мощность) значение параметра, которое может иметь работоспособный объект.

Кроме предельного значения, параметры, характеризующие техническое состояние машины, имеют номинальное и допустимое значения.

Номинальное значение параметра технического состояния системы (ТСС) – это значение, определяемое его функциональным назначением и служащее началом отсчета отклонений.

Допустимое значение параметра – значение, при котором средний остаточный ресурс равен межремонтному ресурсу машины.

Ресурс – это наработка от начала эксплуатации или ее возобновления после капитального ремонта до наступления предельного состояния.

Остаточный ресурс – наработка с момента измерения параметра ТСС до наступления предельного состояния машины.

Предельное состояние (ГОСТ-27.002-83) – это состояние объекта, при котором его дальнейшая эксплуатация должна быть прекращена из-за неустранимого нарушения требований к технике безопасности (износ протектора колеса и т.п.), неустранимого ухода заданных параметров за установленные пределы (разрушение деталей, увеличение расхода картерных газов) или неустранимого снижения эффективности эксплуатации ниже допустимой (снижение мощности двигателя, повышение расхода топлива и т.п.).

Возможно, прогнозировать состояние только тех объектов, которые имеют значительный период достижения предельного состояния и подвергаются размерному изменению в процессе эксплуатации (износу).

Процесс прогнозирования технического состояния состоит из трех этапов: ретроспекции, диагностирования и прогноза.

На первом этапе оценивается изменение параметров ТСС до начала диагностирования: определяется наработка с начала эксплуатации или значения данных параметров при предыдущем диагностировании машины.

На втором этапе происходит определение значений параметров, характеризующих техническое состояние машины без ее разборки.

На третьем этапе осуществляется прогноз состояния машины на основе сравнения номинальных допустимых и предельных значений параметра ТСС с их измеренным значением.

Прогнозирование технического состояния машины производится, как правило, при ресурсном диагностировании.

Среди известных видов прогнозирования наиболее распространено прогнозирование по реализации изменения диагностического параметра.

Устройство индикатора расхода картерных газов

Одним из ресурсных параметров технического состояния является расход картерных газов, характеризующий износ деталей цилиндропоршневой группы.

Для определения данного параметра в настоящее время используется индикатор расхода газов КИ-13761. Диапазон измерения расхода газов: основной 30-160 л/мин и с дополнительным отверстием 130-260 л/мин.

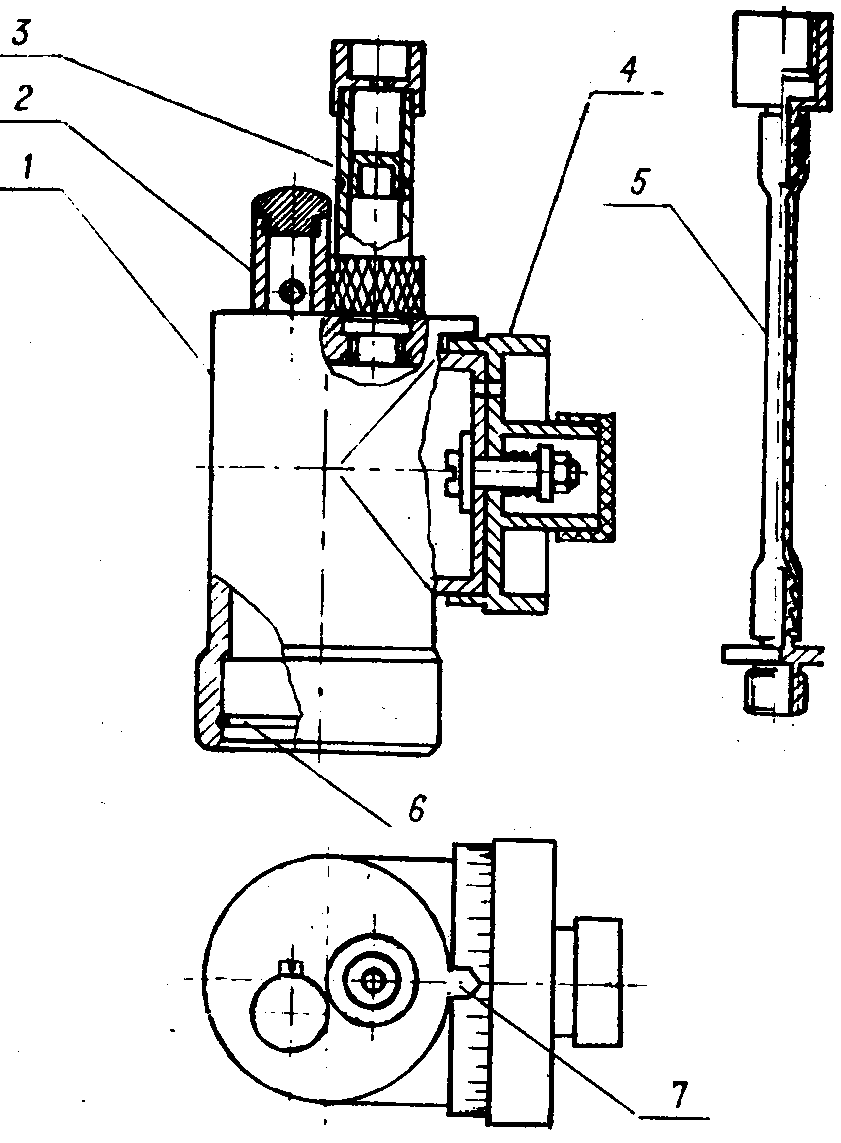

Индикатор состоит (см. рис. 1.30) из корпуса 1, сигнализатора 3, патрубка 2, крышки 4 и комплекта переходников, фиксируемых в корпусе уплотнителем 7.

Корпус 1 выполнен в виде Г-образной трубки с двумя резьбовыми отверстиями: сверху для присоединения сигнализатора 3 и патрубка 2, а снизу для присоединения к заливной горловине картера двигателя при помощи переходников.

Рис. 1.30. Индикатор расхода картерных газов КИ-13761

Сигнализатор 3 представляет собой полый стержень из оргстекла, внутри которого помещен эбонитовый поплавок с риской в средней части по окружности для определения момента замера расхода газов. Замер производится при совпадении риски на поплавке с риской на сигнализаторе. При необходимости, сигнализатор с корпусом соединяются с помощью удлинителя 7.

Патрубок 2 выполнен в виде полого цилиндра и предназначен для увеличения проходного сечения индикатора.

Крышка 4 в форме цилиндра со ступицей и отверстием – щелью шириной 4 мм имеет шкалу с делениями, по которой определяют величину расхода газов.

Технология замера расхода газов индикатором КИ-13761

Пустить и прогреть двигатель.

Произвести герметизацию отверстия сапуна и отверстия масломерного щупа при открытой крышке заливной горловины.

Установить индикатор при помощи переходника в заливную горловину картера двигателя. Сигнализатор 3 расположить в вертикальном положении. Прорывающиеся в картер газы будут проходить через индикатор и поднимут поплавок сигнализатора 3 в верхнее положение (поплавок всплывает).

Установить номинальную частоту вращения коленчатого вала двигателя.

Плавно поворачивая крышку 4, следить за положением поплавка в сигнализаторе 3.

Добиться положения поплавка, при котором его верх и риска на сигнализаторе совпадут. Это покажет, что давление в картере и в индикаторе уравнялось и можно определять расход газов по основной шкале крышки 4 с помощью указателя 6.

Если расход газов настолько большой, что при полном открытии проходного отверстия крышки поплавок находится в верхнем положении, то надо вывернуть пробку из отверстия в патрубке корпуса и добиться совпадения верха поршня с риской на сигнализаторе. В этом случае расход газов Q следует определить как сумму расхода через верхнее отверстие в патрубке (100 л/мин) и расхода через отверстие в крышке Qш с учетом взаимного влияния этих расходов по уравнению Q = 1,1×Qш+100.

Так как каждый двигатель имеет свои конструктивные особенности, то действительный расход картерных газов определяется путем деления значения расхода, полученного с помощью индикатора, на поправочный коэффициент (см. приложение 7). Полученное действительное значение расхода газов необходимо сравнить с номинальным и предельным значениями. Если полученное значение не превышает предельного, то целесообразно определить остаточный ресурс, в противном случае двигатель подлежит ремонту.

При повышенном расходе картерных газов с помощью индикатора следует определить состояние каждого цилиндра и выявить неисправный.

Для этого при неработающем двигателе надо вывернуть свечу зажигания (снять форсунку) с проверяемого цилиндра и замерить расход газов при работе двигателя на минимально устойчивой частоте вращения коленчатого вала. Измерения повторить для всех цилиндров на одинаковой частоте. Определить среднее значение расхода Qср, а затем отклонения по следующему выражению:

![]() ,

,

где

|

средний расход картерных газов при одном декомпрессированном цилиндре; |

|

количество газов, прорывающихся в картер при декомпрессии проверяемого цилиндра. |

После

этого сравнить разность

![]() с табличными значениями и сделать вывод

о состоянии каждого проверяемого

цилиндра.

с табличными значениями и сделать вывод

о состоянии каждого проверяемого

цилиндра.

Методика определения остаточного ресурса по реализации

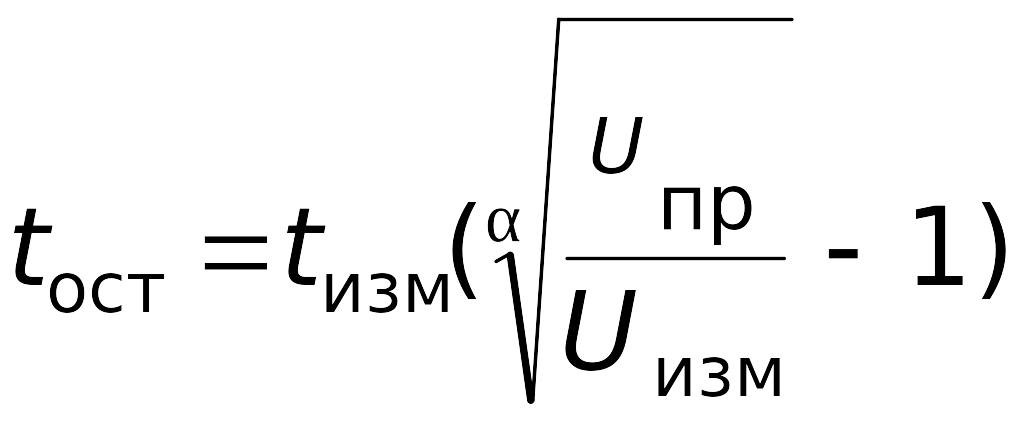

Определение остаточного ресурса при известной наработке с начала эксплуатации до момента диагностирования можно выполнить аналитическим путем по следующей формуле:

,

,

где tизм – |

наработка от начала эксплуатации до момента диагностирования; |

Uпр – |

предельное изменение параметра: |

![]() ;

;

здесь Ппр, Пном – |

предельное и номинальное значения параметра ТСС; |

Uизм – |

изменение параметра ТСС к моменту измерения: |

![]() ;

;

Здесь Пизм – |

значение параметра ТСС в момент измерения; |

|

показатель функции изменения параметра ТСС (приложение 7). |

Поскольку расчеты сравнительно сложны, существует методика определения остаточного ресурса по номограмме (приложение 8).

Порядок определения остаточного ресурса по номограмме следующий:

– на левой вертикальной шкале отметить предельное отклонение параметра uп = Пн - Ппр, где Пн – номинальное значение параметра, а Ппр – предельное его значение;

– от сделанной отметки провести горизонтальную линию до наклонной прямой, соответствующей изменению параметра к периоду диагностирования u1(tк) = [П(tк) - Пн] - П и характеризующей изменение параметра в момент диагностирования, где П(tк) – измеренное значение параметра;

– от

точки пересечения опустить вертикаль

в нижнюю часть диаграммы до пересечения

со шкалой, соответствующей заданному

значению показателя степени функции

![]() ,

аппроксимирующей изменение диагностического

параметра и по ней определить величину

отношения остаточного ресурса

tост

к наработке на период диагностирования

tк..

Значения

для отдельных типов диагностируемого

элемента определяют статистическим

путем. Для приближенного расчета

остаточного ресурса элемента двигателей

легковых автомобилей некоторые значения

приведены в табл. 1.11. Для более широкого

круга элементов автомобиля значения

приведены в приложении 7.

,

аппроксимирующей изменение диагностического

параметра и по ней определить величину

отношения остаточного ресурса

tост

к наработке на период диагностирования

tк..

Значения

для отдельных типов диагностируемого

элемента определяют статистическим

путем. Для приближенного расчета

остаточного ресурса элемента двигателей

легковых автомобилей некоторые значения

приведены в табл. 1.11. Для более широкого

круга элементов автомобиля значения

приведены в приложении 7.

– полученное значение переносится на верхнюю горизонталь номограммы (если данного значения на шкале нет, то полученное значение увеличивается или уменьшается в число раз, кратное десяти, а при получении окончательного результата необходимо будет это компенсировать, вернувшись к первоначальному числу разрядов);

Таблица 1.11

Значения по отдельным параметрам

Параметры |

Значения |

Мощность двигателя |

0,8…1,0 |

Расход газов, прорывающихся в картер двигателя |

1,4 |

Зазоры в кривошипно-шатунном механизме |

1,4 |

Износ кулачков распределительного вала |

1,1 |

Зазор между клапаном и коромыслом механизма газораспределения |

1,1 |

Износ посадочных гнезд корпусных деталей |

1,0 |

– из отмеченной точки на верхней горизонтали опустить вертикаль на наклонную прямую, соответствующую наработке на период диагностирования tк из которой проводят горизонтальную линию до пересечения с вертикальной шкалой остаточного ресурса. Сравнить значения, полученные расчетным и графическим путем.

Методика определения остаточного ресурса при отсутствии данных о наработке с начала эксплуатации до момента диагностирования

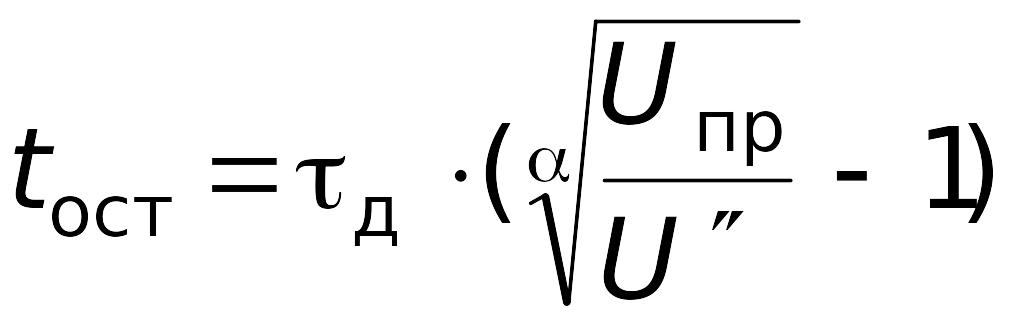

Часто у диагноста нет сведений о наработке с начала эксплуатации диагностируемого объекта. Прогнозирование технического состояния возможно и в этом случае. Однако необходимо получить информацию о результатах двух последовательных измерений диагностического параметра и наработке между ними. Тогда остаточный ресурс можно оценить по следующей формуле:

![]() ,

,

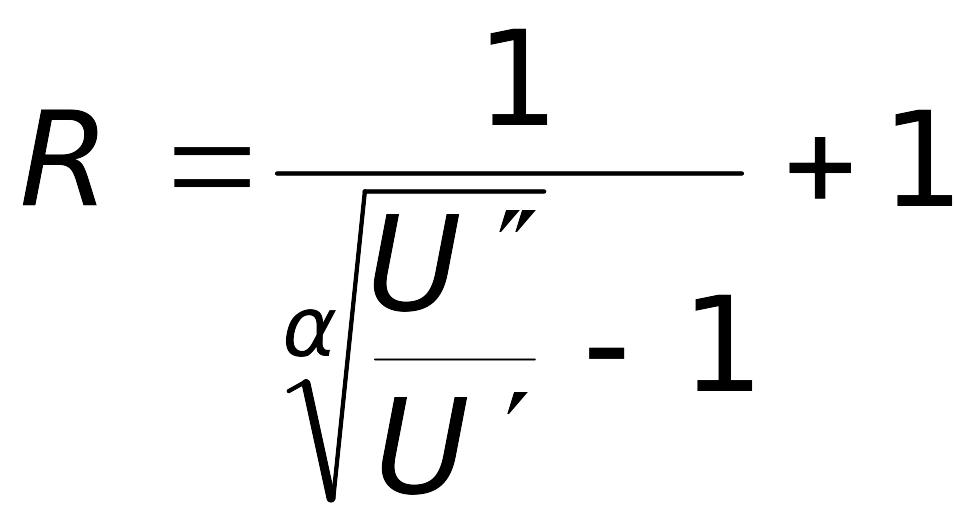

где R – поправочный коэффициент:

;

;

здесь tост – условный остаточный ресурс изделия:

;

;

здесь U¢, U² – |

изменения параметра ТСС, определенные при первом и втором диагностировании: |

![]() ;

;

![]() ;

;

здесь П¢, П² – |

значения параметра ТСС при первом и втором диагностировании; |

|

наработка между проверками. |