- •Основы работоспособности технических систем. Практикум

- •Предисловие

- •Введение

- •Часть 1 лабораторные работы Лабораторная работа №1 определение характеристик распределения ресурса объекта

- •Порядок выполнения работы Методика обработки статистической информации о ресурсе машины с помощью MathCad

- •Содержание отчета

- •Вопросы для самостоятельной работы

- •Лабораторная работа №2 расчет надежности систем по критерию работоспособности

- •Расчет надежности (безотказности) систем с различным соединением элементов

- •Расчет надежности последовательных систем

- •Расчет надежности параллельных систем

- •Расчет надежности систем типа “m из n”

- •Расчет надежности мостиковых систем

- •Расчет надежности комбинированных систем

- •Порядок выполнения работы

- •Задача 1

- •Задача 2

- •Содержание отчета

- •Вопросы для самостоятельной работы

- •Лабораторная работа №3 обработка экспериментальных данных по результатам измерений

- •Теоретическая часть

- •Порядок выполнения работы

- •Содержание отчета

- •Вопросы для самостоятельной работы

- •Лабораторная работа № 4 испытания конструкционных материалов на изнашивание

- •Порядок выполнения работы

- •Содержание отчета

- •Вопросы для самостоятельной работы

- •Лабораторная работа № 5 исследование влияния эксплуатационных факторов на интенсивность изнашивания

- •Методика обработки результатов полнофакторного эксперимента

- •Порядок выполнения работы

- •Содержание отчета

- •Вопросы для самостоятельной работы

- •Лабораторная работа №6 диагностирование электрооборудования двигателя легкового автомобиля с использованием мотор-тестера ц4328

- •Теоретическая часть

- •Порядок выполнения работы

- •Содержание отчета

- •Вопросы для самостоятельной работы

- •Порядок выполнения работы

- •Технологическая карта Проверка и регулировка зазоров между торцами стержней клапанов и носками коромысел

- •Содержание отчета

- •Вопросы для самостоятельной работы

- •Лабораторная работа № 8 прогнозирование технического состояния автомобилей

- •Порядок выполнения работы

- •Содержание отчета

- •Вопросы для самостоятельной работы

- •Часть 2

- •Практические занятия

- •Практическое занятие №1 контроль показателей надежности по данным эксплуатации.

- •Определение показателей долговечности элементов на основе цензурированных выборок

- •Методика проведения занятия

- •Вопросы для самостоятельной работы

- •Практическое занятие №2 анализ экспериментальных данных. Расчет коэффициентов парной корреляции

- •Методика проведения занятия

- •Вопросы для самостоятельной работы

- •Практическое занятие №3 исследование влияния системы технического обслуживания и ремонта на надежность автомобиля

- •Теоретическая часть

- •Методика проведения занятия

- •Вопросы для самостоятельной работы

- •Практическое занятие №4 обоснование рациональной периодичности технического обслуживания элемента автомобиля с помощью имитационного моделирования

- •Теоретическая часть

- •Методика проведения занятия

- •Вопросы для самостоятельной работы

- •Практическое занятие №5 оптимизация количества постов сто

- •Теоретическая часть

- •Методика проведения занятия

- •Вопросы для самостоятельной работы

- •Практическое занятие №6 оптимизация нормативов то и ремонта

- •Теоретическая часть

- •Методика проведения занятия

- •Вопросы для самостоятельной работы

- •Практическое занятие №7 определение периодичности диагностирования

- •Методика проведения занятия

- •Вопросы для самостоятельной работы

- •Практическое занятие №8 оценка экономической эффективности от внедрения средств диагностирования на сто

- •Методика проведения занятия

- •Вопросы для самостоятельной работы

- •Заключение

- •Малкин в.С. Техническая эксплуатация автомобилей: Теоретические и практические аспекты [Текст]: учеб. Пособие / в.С. Малкин. м.: иц «Академия», 2007. 288 с.

- •Приложения

- •Некоторые функции MathCad [14]

- •Приложение 2 Законы распределения непрерывных случайных величин [3, 5, 10]

- •Приложение 5

- •Часть 1. Лабораторные работы 5

- •Часть 1 5

- •Часть 2 92

Содержание отчета

Рассчитанные значения ошибок по результатам измерений шатунной шейки: абсолютной, относительной, средней арифметической, взвешенной арифметической, наибольшей возможной статистической.

Распечатанный вариант, наиболее соответствующей данным измерений параметров клапанов с пружинами, вероятностной сетки закона распределения с нанесенными точками, аппроксимирующей прямой и величиной Dmax, а также расчеты точечных оценок параметров полученного закона распределения и показателей надежности.

Вопросы для самостоятельной работы

Назовите виды измерений, проводящихся в области эксплуатации автомобильного транспорта.

Дайте определение понятию «технические средства измерения» и опишите их классификацию.

Дайте определение понятию «точность измерения», перечислите основные источники ошибок измерений.

Дайте характеристику систематических ошибок намерений, назовите их классификацию.

Назовите способы исключения систематических ошибок.

Дайте характеристику случайных ошибок измерений, назовите способы их устранения.

Какие существуют способы получения информации о случайных величинах

Примеры случайных величин.

Методика определения законов распределения с использованием вероятностных сеток.

Последовательность построения вероятностных сеток для различных законов распределения.

Правила подготовки исходных данных для определения закона распределения

Сущность критерия Колмогорова

Порядок проверки согласия эмпирического распределения с теоретическим по критерию Колмогорова.

Порядок определения параметров закона распределения.

Сущность точечной оценки параметров законов распределения.

Порядок обработки статистических данных по результатам наблюдений при неизвестном законе распределения.

Лабораторная работа № 4 испытания конструкционных материалов на изнашивание

Цель работы – освоить методику проведения и обработки результатов испытаний образцов на изнашивание.

Задачи работы:

Изучить устройство и работу виртуальной машины трения ВМИ-1М.

Изучить методику проведения испытаний.

Изучить методику обработки результатов испытаний.

Провести испытания образцов на изнашивание и обработать результаты опытов.

Теоретическая часть [8, 9, 10, 22]

Изнашивание, согласно ГОСТ 27674-88 - это процесс отделения материала с поверхности твердого тела и (или) увеличения его остаточной деформации при трении, проявляющийся в постепенном изменении размеров (или) формы.

Процесс изнашивания характеризуется следующими параметрами: износом, интенсивностью и скоростью изнашивания.

Износ- это результат изнашивания, определяемый в установленных единицах измерений (мм, мг и т.п.).

Интенсивность изнашивания - это отношение износа к наработке, за которую он произошел.

Скорость изнашивания - отношение износа ко времени, за которое он произошел.

В соответствии с ГОСТ 27674-88 различают три группы видов изнашивания: механическое, коррозионно-механическое, при действии электрического тока.

К механическому изнашиванию относят абразивное, гидроабразивное (газоабразивное), аэрозионное, гидроэрозионное (газоэрозионное), кавитационное, усталостное изнашивание при фреттинге, при заедании. В группу коррозионно-механического изнашивания включают окислительное и изнашивание при фреттинг-коррозии, а к изнашиванию при действии электрического тока - только электроэрозионное изнашивание.

Основной признак нормального изнашивания: разрушение поверхности локализуется в тончайших поверхностных слоях вторичных структур, образующихся при трении, в условиях динамического равновесия механического процесса образования и разрушения вторичных структур.

При окислительном изнашивании в процессе трения происходит взаимодействие активных, пластически деформированных поверхностных слоев металла толщиной 10 -100 нм с атомами кислорода воздуха или смазки, адсорбированного на поверхностях. При этом образуются пленки химически адсорбированные, твердых растворов и химических соединений металла с кислородом, которые затем удаляются с поверхности трения. Интенсивность разрушения зависит от параметров внешней среды и режима работы деталей.

Нормальное окислительное изнашивание возникает при трении скольжения и качения, без смазочного материала и при граничной смазке. Образующаяся при трении теплота способствует окислительному изнашиванию, а при критических значениях температуры - десорбции смазки и размягчению металла, возникновению схватывания II рода.

В абразивной среде возникают большие концентрации напряжений в локальных объемах металла, что повышает интенсивность окисления и разрушения. Окисление интенсифицируется при ударах и вибрациях динамического нагружения, так как при этом резко активизируется пластически деформированный металл. Окислительное изнашивание, протекающее в этих условиях, называют фреттинг-процессом. В абразивной среде в процессе трения происходит скольжение абразивных частиц, пластическое деформирование металла, внедрение частиц в местах их контакта с деталью, разрушение поверхностных объемов без отделения металла (первая форма разрушения имеет место при Нс>0,6На, где Нс и На - твердость соответственно сплава и абразива) или со снятием микростружки (вторая форма). Первая форма разрушения наблюдается у рабочих органов почвообрабатывающих, строительных и ряда других машин. При второй форме абразивного изнашивания происходит механический контакт и упругопластическая деформация, внедрение абразивных частиц в основной металл, снятие микростружки.

Коэффициент трения при абразивном изнашивании находится в интервале 0,2 - 0,6, геометрическое состояние поверхностей - от 3 до 7 - 8 класса шероховатости, а иногда даже до 9 - 10 класса.

При трении скольжения с малыми скоростями относительного перемещения поверхностей деталей и удельными давлениями, превышающими предел текучести на участках фактического контакта, при отсутствии разделяющего слоя смазочного материала и защитной пленки окислов возникает недопустимый вид изнашивания - схватывание I рода. Развивается оно в результате возникновения локальных металлических связей, их деформации и разрушения с отделением частиц металла или налипанием их на поверхность контакта. В вакууме это давление может возникнуть при трении качения. Особо опасные проявления атермического схватывания возникают при динамическом нагружении поверхностей и развитии фреттинг-процесса. Силы трения, формирующиеся при схватывании рода, отличаются большой неравномерностью. Коэффициент трения может находиться в пределах от 0,5 - 0,6 до 4 - 10. Геометрическое состояние поверхностей, испытавших схватывание рода, весьма условно может быть отнесено к 1 - 3 классам шероховатости.

При схватывании рода образуются местные металлические связи, происходит деформация и разрушение в виде трещин, намазывание, перенос металла и отделение его частиц с поверхности трения. Металлические связи обусловлены нагреванием, размягчением материала. Возникают они при трении скольжения с большими скоростями относительного перемещения деталей и значительными удельными давлениями. При этом температура поверхностных слоев трущихся металлов высокая, ювенильные участки (участки поверхности детали, свободные от окисной пленки) выходят на поверхность и сближаются на расстояние порядка межатомных радиусов. В условиях граничного трения схватывание рода возникает при более высоких скоростях и давлениях с предшествующими процессами десорбции смазки.

Термический режим трения деталей при схватывании рода следующий:

- мгновенный нагрев тонких поверхностных слоев металла при трении, создающий в них большую концентрацию теплоты (иногда достигающую температуры плавления трущихся металлов);

- действие высоких температур продолжается в течение времени контакта трущихся поверхностей;

- охлаждение поверхностных слоев трущихся металлов, в основном, вследствие теплопроводности в глубь металла. При этом скорость охлаждения всегда выше критической скорости закалки.

Коэффициент трения при схватывании II рода находится в пределах 0,3 - 1,0. Геометрическое состояние поверхностей, работающих при схватывании II рода, весьма специфично и условно может быть отнесено к 3 - 6 классу шероховатости.

В процессе трения качения, при достижении критической величины нагрузки, окислительное изнашивание сменяется усталостным разрушением, которое также монотонно изменяется в определенном интервале. Усталостное изнашивание возникает при трении качения без смазочного материала и со смазкой при удельных давлениях, превышающих предел текучести металла поверхностных слоев. Окислительные процессы при трении качения всегда сопутствуют усталостному изнашиванию. Усталостное изнашивание при трении качения получило название питтинг.

В случае динамического характера нагружения, резкого увеличения градиента деформаций и температуры интенсифицируется окисление и схватывание при относительно малых нормальных давлениях и при контактировании многих материалов. Этот вид разрушения поверхности называется фреттинг-процессом. Возникает он при трении скольжения с очень малыми возвратно-поступательными перемещениями и динамическом приложении нагрузок при трении без и при наличии смазочного материала и скорости скольжения выше критической.

При нагрузках выше предела текучести, изменении формы детали и ее постоянной массе происходит процесс смятия, микроскопическая объемная пластическая деформация металла деталей. Однако, смятие и пластическая деформация в тонких слоях поверхностей трения - совершенно различные процессы.

Из факторов, определяющих процессы трения и износа, главными являются механические воздействия, от них зависят: степень и градиенты упругопластической деформации, температура в зоне трения, степень активизации металла, ряд производных явлений и вид преобладающего процесса разрушения или изнашивания. Таким образом, при всех видах изнашивания основное влияние на возникновение и развитие процессов в зоне трения оказывают пластические деформации. При их наличии возникают металлические связи, увеличивается химическая активность металла, возникают термическая пластичность, особые явления усталости. Основными причинами возникновения и развития процессов на поверхностях трения являются внешние механические воздействия, среда материал. На поверхности трения возникают несколько видов изнашивания, один из которых - ведущий.

Таким образом, из всех видов изнашивания к допустимым можно отнести только окислительное и механохимическую форму абразивного изнашивания с постепенным разрушением поверхностей деталей. Остальные виды изнашивания (схватывание 1 и II рода, механическая форма абразивной повреждаемости, усталостное изнашивание) вызывают аварийное разрушение.

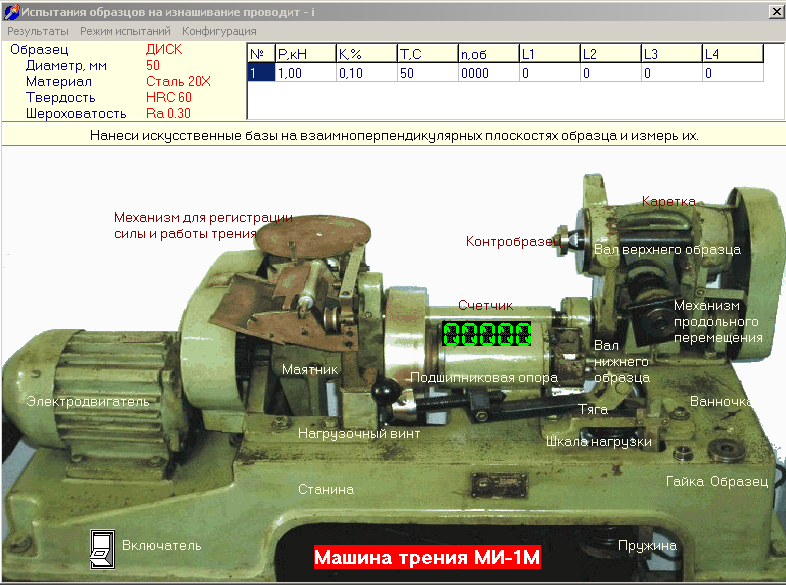

Для проведения лабораторных испытаний образцов разработано множество различных машин. Одной из распространенных моделей является машина МИ-1М, позволяющая производить испытания при различных видах трения, моделировать нагрузку в зоне трения. Разработанная виртуальная модель вышеуказанной машины (рис. 1.21), позволяет воспроизводить последовательность испытаний и регистрировать необходимые данные для исследования процесса изнашивания образцов на компьютере [11].

Рис. 1.21 Виртуальная машина для испытания образцов на изнашивание ВМИ-1М

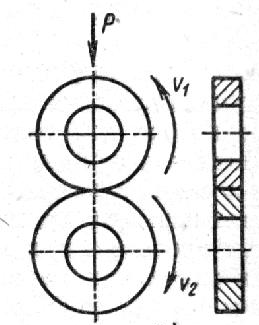

На этой машине образцы из конструкционных материалов испытывают следующим образом: при трении качения один образец (диск) обкатывается по другому (диску) с определенным проскальзыванием (рис. 1.22), при трении скольжения диск вращается, а колодочка неподвижна. Для сокращения времени приработки давление на колодочку передается через шарик.

Рис. 1.22. Испытание образцов при трении качения с проскальзыванием и трении скольжения

В корпусе машины размещается вал, на котором устанавливают нижний образец и привод счетчика (см. рис. 1.21). Каретка смонтирована на игольчатых подшипниках и может поворачиваться на угол 100 из рабочего положения в нерабочее. В каретке смонтирован вал, на котором устанавливают верхний образец. Нагрузку создают специальным механизмом, состоящим из нагрузочного винта, тяги, шкалы, пружины и поджимной гайки.

Привод нижнего образца представляет собой дифференциальный механизм, водило которого выполнено в виде маятника с грузом и чекой. Движение передается от двигателя через 3 зубчатых колеса и 2 зубчатых колеса с внутренним зацеплением. От шестерни через эксцентрик и счетчик регистрируется число оборотов, сделанных нижним образцом.

Верхний образец приводится в движение через 3 зубчатых колеса, червячный вал и 2 сменные зубчатые колеса. Сменные зубчатые колеса обеспечивают разницу чисел оборотов верхнего образца относительно нижнего на 10, 15, 20%. Число оборотов нижнего образца составляет 425 об/мин, а верхнего - 340, 360, 385 об/мин.

Под кареткой расположен механизм возвратно-поступательного движения каретки. Он состоит из червячного вала, червячного колеса, кулачковой муфты и эксцентрикового вала с обоймой.

Механизм регистрации моментов трения состоит из интегратора, счетчика оборотов, самописца с лентопротяжным устройством и приводится в движение от червячного вала и червячной шестерни.

Штанга интегратора установлена на направляющих роликах таким образом, чтобы вилка указателя вошла в палец маятника, и ролик встал на центр диска интегратора.

Образцы крепят двумя ключами: одним ключом удерживают вал за лыски, имеющиеся на его конусной части, а другим – затягивают гайку образца. При снятии образцов необходимо помнить, что резьба у нижнего вала – левая, а у верхнего – правая.

Для обеспечения граничного трения образцы следует поместить в ванночку. Температура масла, в которой контролируется с помощью электронного термометра, получающего сигнал от встроенной термопары.

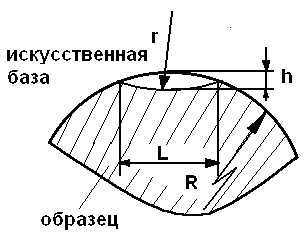

Метод искусственных баз [9, 10], используемый для измерения износов образцов, заключается в том, что на изнашивающейся поверхности наносят углубление строго определенной формы в виде конуса, пирамиды и т. п. и по уменьшению размеров углубления {отпечатка) судят о величине износа. Существуют две разновидности данного метода: метод отпечатков и метод вырезанных лунок.

Широкое распространение получил предложенный М М Хрущовым и Е. С. Берковичем метод вырезанных лунок, заключающийся в том, что на исследуемой поверхности вращающимся резцом вырезается лунка, по уменьшению ее размеров при износе судят о величине местного износа.

Глубина лунки связана с ее длиной зависимостью [9, 10]

![]()

где r – радиус, описываемый вершиной резца (рис. 1.23);

R – радиус цилиндрической поверхности, на которой наносится лунка ("-" – для вогнутой поверхности, "+" – для выпуклой, R= для плоскости).

Рис. 1.23. Вырезанная искусственная база на образце

Метод лунок имеет ряд существенных преимуществ перед методом отпечатков. Во-первых, здесь вдавливание заменено резанием и явления вспучивания и упругого восстановления сведены к минимуму. Во-вторых, имеется выгодное соотношение между длиной лунки и ее глубиной. Так, при r = 8,5 мм длина лунки L = 2,5 мм при ее глубине h = 100 мкм, Поэтому уменьшение длины лунки легко измерить даже при незначительном износе. В-третьих, усилия, необходимые для вырезания лунки, невелики, что позволяет создать малогабаритные приборы. Точность метода лунок находится в пределах (1-2 мкм), а в отдельных случаях может достигать 0.5 мкм.

Для измерения износа методом вырезанных лунок разработан специальный стандарт (ГОСТ 17534 – 72).

Рис. 1.24. Прибор УПОИ-6 для вырезания лунок на образце и измерения их длинны

На базе метода лунок создан ряд приборов для измерения износа плоских, цилиндрических наружных и внутренних и фасонных поверхностей деталей в производственных и лабораторных условиях.

В качестве примера на рис. 1.24 приведена схема износомера УПОИ-6 [9, 10], предназначенного для нанесения и измерения лунок на плоских и выпуклых поверхностях.

При помощи стойки корпус прибора крепится к поверхности. При вращении гайки с дифференциальной резьбой внутренняя гильза, несущая резцедержавку, перемещается поступательно и при вращении рукоятки резца вырезает лунку.

Благодаря тому, что микроскоп с винтовым окуляр-микрометром и резцедержавка объединены в одном узле, а резец помещен в коленчатом валике, обеспечивается возможность наблюдения за вырезанием лунок и доведения их до требуемого размера по делениям окуляра