- •Учебное пособие

- •Оглавление

- •Предисловие

- •1. Классификация подвижного состава

- •2. Двигатели внутреннего сгорания

- •2.1. Основные типы двигателей внутреннего сгорания

- •2.2. Общее устройство двигателя внутреннего сгорания

- •2.3. Основные параметры поршневых двигателей

- •2.4. Рабочий процесс четырехтактного карбюраторного двигателя

- •2.5. Рабочий процесс четырехтактного дизеля

- •2.6. Рабочий процесс двухтактного двигателя внутреннего сгорания

- •2.7. Показатели двигателя внутреннего сгорания

- •2.8. Методы форсирования двигателей

- •2.9. Многоцилиндровые двигатели

- •3. Кривошипно-шатунный механизм

- •3.1. Блок и головка цилиндров

- •3.2. Поршневая группа и шатуны

- •3.3. Коленчатый вал и маховик

- •4. Механизм газораспределения

- •4.1. Основные типы механизмов газораспределения

- •4.2. Привод распределительного вала

- •4.3. Основные параметры механизма газораспределения. Фазы газораспределения

- •4.4. Клапанный механизм

- •5. Система смазки

- •5.1. Устройство и работа системы смазки

- •5.2. Приборы смазочной системы

- •6. Система охлаждения

- •6.1. Устройство и работа системы охлаждения

- •6.2. Расчет системы охлаждения

- •7. Система питания карбюраторного двигателя

- •7.1. Устройство и работа системы питания

- •7.2. Приборы системы питания

- •7.3. Карбюратор

- •8. Система питания дизельного двигателя

- •8.1. Особенности смесеобразования в дизелях

- •8.2. Общее устройство системы питания дизелей

- •8.3. Турбонаддув в дизелях

- •8.4. Расчет элементов топливной системы дизеля

- •10. Назначение и основные типы трансмиссий

- •11. Сцепление

- •11.1. Устройство и работа сцепления

- •11.2. Расчет основных параметров муфты сцепления

- •12. Коробка передач

- •12.1. Устройство и работа коробки передач

- •12.2. Определение основных параметров коробки передач

- •12.3. Раздаточная коробка

- •13. Карданная передача

- •13.1. Карданные шарниры неравных угловых скоростей

- •13.2. Карданные шарниры равных угловых скоростей

- •13.3. Устройство и работа карданной передачи

- •14. Главная передача, дифференциал и полуоси

- •14.1. Главная передача

- •14.2. Дифференциал

- •14.3. Полуоси

- •15. Несущая система автомобиля

- •15.1. Рама

- •15.2. Передняя подвеска

- •15.3. Расчет сил, действующих в деталях передней подвески

- •15.4. Задняя подвеска

- •15.5. Ступицы колес

- •15.6. Колеса

- •15.7. Шины

- •15.7.1. Классификация шин

- •15.7.2. Маркировка шин

- •15.7.3. Шипы противоскольжения

- •16. Рулевое управление

- •17. Тормозная система

- •17.1. Назначение и типы тормозных систем

- •17.2. Тормозные механизмы

- •17.3. Тормозной привод

- •17.4. Рабочая тормозная система

- •17.5. Стояночная тормозная система

- •17.6. Расчет тормозного механизма

- •Задачи к разделу 2

- •Задачи к разделу 4

- •Задачи к разделу 5

- •Задачи к разделу 6

- •Задачи к разделу 7

- •Задачи к разделу 8

- •Задачи к разделу 11

- •Библиографический список

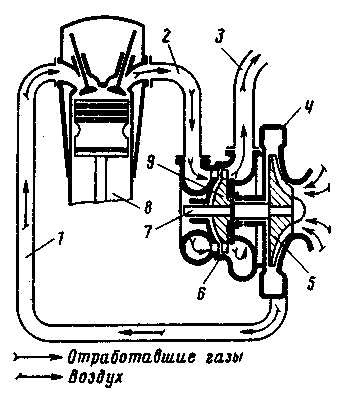

8.3. Турбонаддув в дизелях

Наддув используют для повышения мощности дизеля путем подачи заряда воздуха в цилиндр под давлением.

Дизель оборудован турбокомпрессором, использующим энергию отработавших газов. Турбокомпрессор увеличивает наполнение цилиндров воздухом, что повышает эффективность сгорания одновременно увеличенной дозы впрыскиваемого топлива и тем самым повышает эффективную мощность дизеля на 20…30%. Однако наддув увеличивает тепловую и механическую напряженность деталей кривошипно-шатунного и газораспределительного механизмов.

Оба агрегата имеют один общий роторный вал, установленный в бронзовых подшипниках. Во время такта впуска дизеля сжатый компрессором воздух подается в его цилиндры под давлением 0,15…0,20 МПа.

Турбокомпрессор дизелей ЯМЗ-238НБ, -240Н, -240П состоит из газовой турбины 5 и центробежного компрессора 3 (рис.8.3). На роторном валу 6 с одной стороны закреплено рабочее колесо 8 турбины 5, а с другой - рабочее колесо 4 компрессора.

Рис.8.3. Схема турбокомпрессора

Движущиеся по выпускному трубопроводу 1 отработавшие газы вращают рабочее колесо 8 турбины с большой частотой (35…40 тыс.об/мин), а затем они отводятся по газопроводу 2 в трубу глушителя. Одновременно с колесом 8 турбины вращается рабочее колесо 4 компрессора, которое через воздухоочиститель засасывает воздух, сжимает его и под давлением нагнетает через впускной газопровод 9 в цилиндры 7 дизеля.

В зависимости от степени повышения давления наддув может быть низким с давлением воздуха на впуске до 0,15 МПа, средним - до 0,2 МПа и высоким - при давлении свыше 0,2 МПа.

8.4. Расчет элементов топливной системы дизеля

Топливный насос высокого давления предназначен для отмеривания необходимого количества топлива и подачи его под высоким давлением в цилиндры в установленный момент в соответствии с порядком работы двигателя. Топливные насосы высокого давления золотникового типа с плунжерами, нагруженными пружинами и приводимыми в движение кулачками вращающегося вала применяют для автомобильных и тракторных дизелей.

Расчет секции топливного насоса заключается в определении диаметра и хода плунжера, которые зависят от цикловой подачи насоса на режиме номинальной мощности дизеля.

Цикловая подача, т.е. расход топлива за цикл:

в массовых единицах (г/цикл)

gц = ge · Ne · /(120 n· i);

в объемных единицах (мм3/цикл)

Vц = ge · Ne · /(10 n · i · т).

Производительность насоса должна быть больше величины Vц, чтобы перекрыть потери из-за деформации трубопроводов и утечек через неплотности, а также из-за сжатия топлива.

Влияние указанных выше факторов на величину цикловой подачи учитывается коэффициентом подачи насоса, представляющим отношение объема цикловой подачи к объему, описанному плунжером на геометрическом активном ходе:

н = Vц/Vт,

где Vт = fп · Sакт - теоретическая цикловая подача насоса, мм3/цикл (fп - площадь поперечного сечения плунжера, мм2; Sакт - активный ход плунжера, мм).

Таким образом, теоретическая подача секции топливного насоса

Vт = Vц/н.

Величина н для автомобильных и тракторных дизелей при номинальной нагрузке изменяется в пределах 0,70…0,90.

Полная производительность секции топливного насоса (мм3/цикл) с учетом перепуска топлива, перегрузки дизеля и обеспечения надежного пуска при низких температурах определяется по формуле

Vн = (2,5 … 3,2)Vт.

Это количество топлива должно быть равно объему, соответствующему полному ходу плунжера.

Основные размеры насоса определяются из выражения

Vн = d2пл · Sпл /4,

где dпл и Sпл - диаметр и полный ход плунжера, мм.

Диаметр плунжера

dпл = [4Vн /( · Sпл / dпл)]1/3.

Отношение Sпл /dпл изменяется в пределах 1,0 … 1,7. Диаметр плунжера насоса должен быть не менее 6 мм, так как при меньших диаметрах затрудняется обработка и пригонка плунжера в гильзе.

Полный ход плунжера (мм)

Sпл = (Sпл / dпл) dпл.

При выбранном диаметре плунжера его активный ход

Sакт = Vт / fпл,

где VT - теоретическая подача секции топливного насоса, мм3/цикл.

Форсунки служат для распыливания и равномерного распределения топлива по объему камеры сгорания дизеля. Форсунки бывают открытыми и закрытыми. В закрытых форсунках распыливающие отверстия сообщаются с трубопроводом высокого давления только в период подачи топлива. В открытых форсунках эта связь постоянна.

Расчет форсунки сводится к определению диаметра сопловых отверстий.

Объем топлива (мм3/цикл), впрыскиваемого форсункой за один рабочий ход четырехтактного дизеля (цикловая подача):

Vц = ge · Ne · 103 /(30 n · i · т).

Время истечения топлива (с)

t = /(6n),

где - угол поворота коленчатого вала, град.

Продолжительность подачи задают в зависимости от типа смесеобразования дизеля. При пленочном смесеобразовании = 15…25° поворота коленчатого вала, а при объемном, где требуется более высокая скорость впрыска, = 10 … 20°.

Средняя скорость истечения топлива (м/с) через сопловые отверстия распылителя определяется по формуле

ф = [(2/т)(рф - рц)],

где рф - среднее давление впрыска топлива, Па; рц = (рс + рz)/2 - среднее давление газа в цилиндре в период впрыска, Па; рс и рz - давление в конце сжатия и сгорания, определяемые по данным теплового расчета дизеля, Па.

Величина средней скорости истечения топлива изменяется в широких пределах: от 150 до 300 м/с.

В дизелях без наддува рц = 3 … 6 МПа, а в двигателях с наддувом может быть значительно выше.

Среднее давление впрыска рф зависит от величины затяжки пружины форсунки, гидравлического сопротивления сопел, диаметра и скорости движения плунжера и др. Чем выше давление впрыска, тем больше скорость истечения топлива и лучше его распыливание. В дизелях автомобильного и тракторного типов рф должно быть в пределах 15…40 МПа.

Суммарная площадь (мм2) сопловых отверстий форсунки находится из выражения

fс = Vц /(103 ф · ф · t),

где ф - коэффициент расхода топлива, равный 0,65 … 0,85.

Диаметр соплового отверстия форсунки

dс = [4fс/( m)]0,5,

где m - число сопловых отверстий.

При выборе числа и расположения сопловых отверстий исходят из формы камеры сгорания и способа смесеобразования.

Одно-и двухдырчатые распылители с диаметром отверстия 0,4…0,6 мм применяют в дизелях с пленочным смесеобразованием, а многодырчатые распылители с диаметром отверстий 0,2 мм и более - в дизелях с объемным смесеобразованием.

9. СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ АВТОМОБИЛЯ

С ГАЗОБАЛЛОННОЙ УСТАНОВКОЙ

Горючие газы применяют в качестве топлива для двигателей автомобилей с газобаллонными установками. Газы бывают:

сжатые (природные) газы — главным образом это метан, хранящийся при давлении до 20 МПа;

сжиженные (нефтяные) газы — как правило, бутано-пропановые смеси;

сжижающиеся при давлении 1,6 МПа.

К достоинствам газовоздушных смесей можно отнести более высокие, чем бензиновоздушные, антидетонационные свойства, незначительную токсичность отработавших газов. Из-за отсутствия конденсации паров исключается смывание пленки масла со стенок гильз и поршней двигателя. Уменьшается степень нагарообразования на стенках камер сгорания цилиндров. В результате срок службы двигателя увеличивается в 1,5…2 раза.

К недостаткам газобаллонных установок можно отнести:

повышенные требования пожаро- и взрывоопасности;

уменьшение мощности двигателя из-за более низкой, чем у бензина, скорости горения газовоздушной смеси;

потерю грузоподъемности автомобиля вследствие массивности газобаллонных установок. Двигатели, работающие на газообразном топливе, создаются на базе карбюраторных, оборудованных специальной газобаллонной установкой, но сохраняющих способность работать и на бензине.

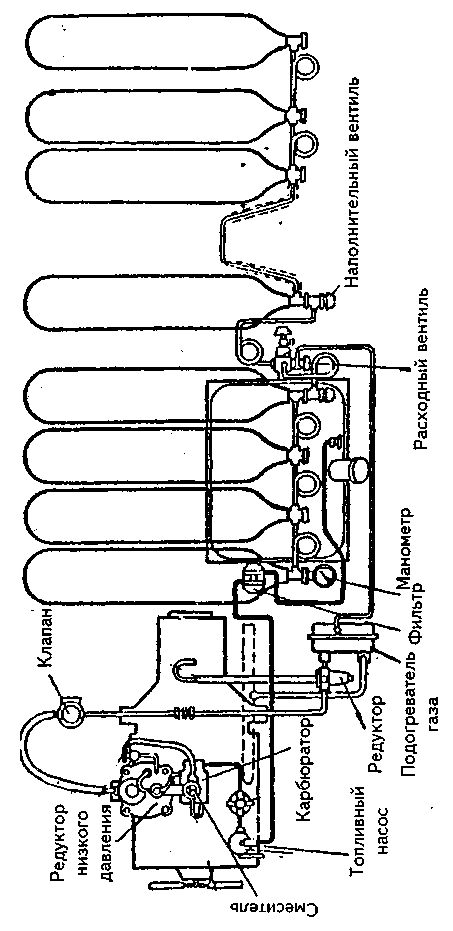

Газобаллонная установка на сжатом газе (рис.9.1) содержит баллоны для хранения газа, расходные вентили, наполнительные вентили, подогреватель, редуктор высокого давления, электромагнитный клапан с фильтром, редуктор низкого давления, карбюратор-смеситель.

На базовом автомобиле модели ЗИЛ-138 под платформой кузова установлены две группы баллонов для хранения сжатого газа, по четыре в каждой. Баллоны изготовлены из цельнотянутых стальных труб с толщиной стенок до 7 мм.

В систему питания газ через расходные вентили может поступать как от одной из групп, так и от обеих сразу. Баллоны заряжаются газом через наполнительный вентиль. Через расходные вентили газ поступает в подогреватель, который предохраняет систему от замерзания за счет расширения газа в редукторе высокого давления. Для подогрева используется теплота отработавших газов.

|

Рис.9.1. Схема газобаллонной установки на сжатом газе: 1 – редуктор низкого давления; 2 – клапан; 3 – смеситель; 4 – топливный насос; 5 – карбюратор; 6 – редуктор; 7 – подогреватель газа; 8 – фильтр; 9 – манометр; 10 – расходный вентиль; 11 – наполнительный вентиль |

Газ из редуктора высокого давления поступает посредством электромагнитного клапана, который открывается при пуске двигателя, в редуктор низкого давления.

Редуктор низкого давления имеет две ступени, и давление газа в нем понижается с небольшим превышением атмосферного давления. Далее газ поступает в карбюратор-смеситель, а на режиме холостого хода - непосредственно в дроссельное пространство.

Редуктор низкого давления имеет большое значение для системы питания. Он понижает давление газа, поступающего в карбюратор-смеситель, дозирует газ для приготовления газовоздушной смеси необходимого состава и отключает газовую магистраль при остановке двигателя. Давление газа в нем имеет небольшое превышение по сравнению с атмосферным.

Двигатель работает по стандартной схеме питания бензином, система автономно подключена к карбюратору-смесителю.

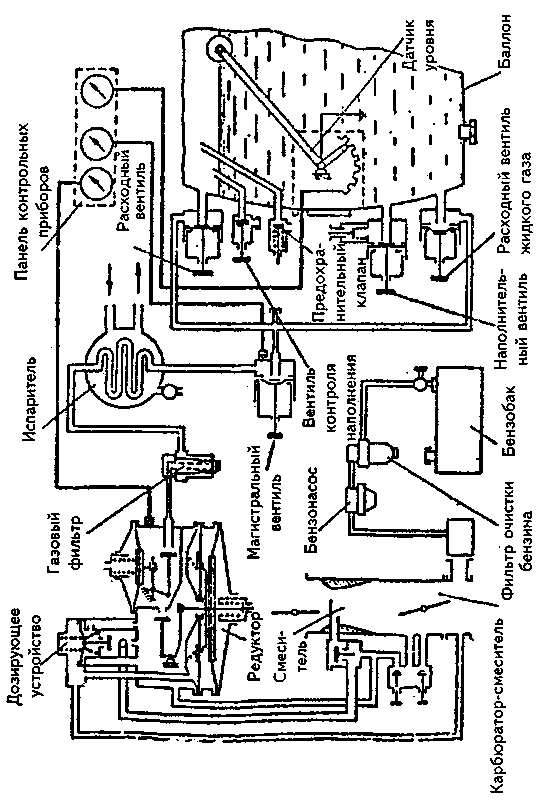

Газобаллонная установка на сжиженном газе (рис.9.2) включает баллон с газовой арматурой, наполнительный, магистральный и расходный вентили, испаритель, редуктор, смеситель.

Баллоны, в которых содержится сжиженный газ в жидком и парообразном состоянии, свариваются из листовой стали. На баллоне имеются расходные вентили паровой и жидкостной фаз газа. При пуске и прогреве двигателя пользуются газом от паровой фазы, а после прогрева - от жидкостной.

Газ от расходных вентилей поступает к магистральному вентилю и далее по шлангам высокого давления в испаритель, где под действием тепла охлаждающей жидкости двигателя испаряется. Далее в парообразном состоянии газ через фильтры (улавливаются механические примеси и смолистые вещества) попадает в газовый редуктор. Здесь происходит двухступенчатое снижение давления газа до уровня несколько выше атмосферного. Далее газ через дозирующе-экономай-зерное устройство по газопроводу поступает к обратному клапану входного патрубка смесителя и через форсунки - к дроссельным заслонкам газового смесителя. Из смесителя газовоздушная смесь поступает в цилиндры двигателя, где и сгорает.

|

Рис.9.2. Схема газобаллонной установки на сжиженном газе: 1 – дозирующее устройство; 2 – газовый фильтр; 3 – испаритель; 4 – панель контрольных приборов; 5 – редуктор; 6 – смеситель; 7 – магистральный вентиль; 8 – бензонасос; 9 – вентиль контроля наполнения; 10 – расходный вентиль; 11 – предохранительный клапан; 12 – датчик уровня; 13 – баллон; 14 – расходный вентиль жидкого газа; 15 – наполнительный вентиль; 16 – бензобак; 17 – фильтр очистки бензина; 18 – карбюратор-смеситель |

На автобусах, в отличие от рассмотренной схемы, предусмотрена установка на крыше салона автобуса или по левому борту двух баллонов сжиженного газа и установка вместо магистрального вентиля электромагнитного клапана и двух манометров, показывающих давление газа в баллоне на первой ступени редуктора.

В легковом автомобиле ГАЗ-2407 «Волга» элементы газобаллонной установки объединены в узлы: двухступенчатый редуктор-испаритель, фильтр сжиженного газа с электромагнитным клапаном, расходный вентиль жидкостной фазы с расходным вентилем паровой фазы, наполнительный вентиль с вентилем максимального заполнения баллона и предохранительным клапаном.

Приборы, по которым контролируют работу газобаллонной установки на сжиженном газе:

манометр, показывающий давление газа в полости первой ступени редуктора;

указатель уровня сжиженного газа в баллоне.

На двигателе установлены совместно газовый смеситель и карбюратор, что позволяет работать как на бутанопропановой смеси так и на бензине. Такая возможность используется для маневрирования в гараже и передвижения на короткое расстояние. При работе двигателя запрещается переводить его с одного вида топлива на другое, так как это приводит к повреждению диафрагмы газового редуктора.