- •Лекция № 5 Железобетонные и металлические резервуары

- •Использование площади и объема производственных помещений при хранении вина в различных резевуарах (по данным «Гипроспиртвино»)

- •Металлические резервуары

- •Резервуары из других материалов

- •Мойка и дезинфекция железобетонных и металлических резервуаров

- •Конструкционные материалы

- •Транспортирование вин и виноматериалов

Лекция № 5 Железобетонные и металлические резервуары

Вместимость железобетонных резервуаров для отстаивания сусла, брожения и хранения вина варьирует в широких пределах – от 1000 до 5000 дал и более, для смешивания вин – от 2000 до 25000 дал и более.

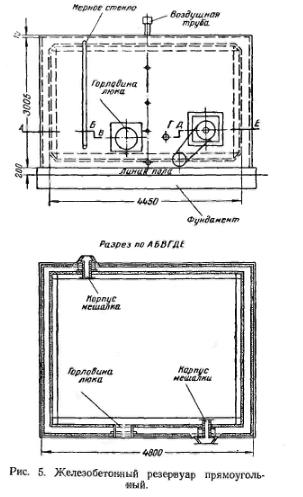

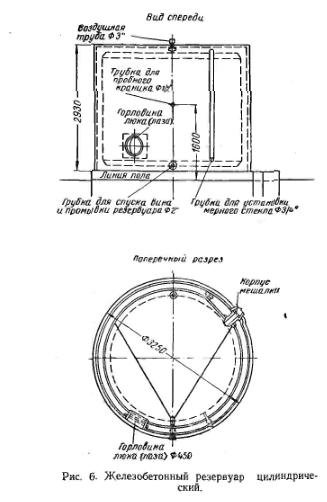

Железобетонные резервуары сооружают различных конструкций и форм: прямоугольные (прямоугольный параллелепипед) (Рис. 5), цилиндрические (вертикальный цилиндр) (Рис. 6), монолитные и сборные, одиночные и секционные, одноярусные и многоярусные.

Институтом “Гипроспиртвино” (“Гипропищепром-2”) в качестве типовых были разработаны конструкции серий железобетонных прямоугольных монолитных резервуаров, а именно:

трех- и четырехсекционные резервуары с вместимостью одной секции 3500 дал;

шести- или десятисекционные с вместимостью одной секции 1000 дал (план их схематически изображен на рис. 3);

шестисекционные резервуары с вместимостью каждой секции 4500 дал.

Также были разработаны в качестве типовых и получили широкое распространение цилиндрические отдельно стоящие железобетонные резервуары: монолитные и со сборной крышкой, сборные из отдельных колец и стаканов. Вместимости цилиндрических железобетонных резервуаров варьируют в широких пределах (дал): 1500, 1700, 2000, 3000, 3500, 5000, 6000, 7500, 10000, 11000, 12000, 15000.

Имеются железобетонные резервуары и других размеров, бóльшей вместимости. Например, в настоящее время на современных предприятиях Алжира основными винодельческими емкостями являются железобетонные резервуары вместимостью 2500...3000 дал, часто встречаются резервуары на 16...20 тыс. дал.

Наиболее распространены прямоугольные монолитные резервуары, при сооружении которых в бóльшей степени экономится площадь помещений, чем при сооружении цилиндрических.

Однако по данным “Гипроспиртвино” для изготовления цилиндрических резервуаров расходуется в 1,5 раза меньше бетона и в 3 раза меньше стальной опорной арматуры. В этом случае суммарные затраты на их сооружение и строительство зданий, в которых они размещаются, все же на 7...8 % ниже, чем в случае резервуаров прямоугольной формы.

Крупные цементированные резервуары строят также из камня и кирпича, усиливая их прочность железной арматурой. Они требуют для своего сооружения значительно меньше цемента и другого стального проката на единицу вместимости. Их используют только для хранения выжимок.

Резервуары из железобетона покрывают слоем цементной штукатурки и железнят для увеличения их водонепроницаемости.

Проверку резервуара на водонепроницаемость осуществляют заполнением его водой и выдержкой под заливом 10 суток. Следует помнить, что часть воды впитывается в бетон (примерно 3 дм3 на 1 м2 поверхности). Поэтому через 3-5 суток после наполнения резервуара водой его доливают. При хорошем выполнении работ наружные стены остаются сухими. Обнаружение течи проявляется на наружных поверхностях предварительно побеленных стен появлением сырых пятен, увлажнением грунта у основания резервуара и заметным падением уровня воды по виномерному стеклу. Для проверки течи днища в освобожденный резервуар наливают высотой до 0,5 м суспензию бентонита или извести, дают отстояться 3-4 суток – в месте утечки слой осевшей взвеси будет размыт водой.

Внутреннюю поверхность резервуара в дальнейшем подготавливают для нанесения защитного покрытия: просушивают и при помощи стальных щеток, абразивных кругов тщательно выравнивают поверхность, удаляют белый налет цемента и пыль.

Резервуар далее промывают, просушивают, металлические поверхности закладных деталей (металлических элементов, закладываемых в конструкцию для бетонирования), соприкасающиеся с вином, при необходимости покрывают надежными защитными покрытиями, разрешенными к применению в виноделии (эпоксидные смолы, лаки и т.п.).

По расчетам “Гипроспиртвино” масса прямоугольных секционных резервуаров вместимостью 1000 дал составляет 11 т, у резервуаров вместимостью 3500...4000 дал – 7,6 т на каждые 1000 дал их вместимости; цилиндрические резервуары имеют массу из расчета на 1000 дал на 30...35 % меньше. И всё же считают экономически более выгодным сооружение прямоугольных многосекционных, многоярусных резервуаров с возможно большей вместимостью секций (2-3-х ярусные и более)

Цемент, который покрывает внутреннюю поверхность резервуаров, содержит силикаты, сульфаты, алюминаты кальция, оксиды железа, магния и др. При наполнении резервуара вином происходят различные химические взаимодействия и, главным образом, между кальцием и кислотами вина. Кислоты нейтрализуются, выпадают в осадок нерастворимые соли – в основном виннокислый кальция. Вследствие этого понижается кислотность вина, что отрицательно сказывается не только на его вкусе, но и на устойчивости к заболеваниям и появлению пороков. Железо, переходящее из цемента в вино, ухудшает его вкусовые качества, может быть причиной почернения вина (черный касс), появления в нём мышиного привкуса. Разрушается внутренняя поверхность резервуара.

Железобетонные резервуары изнутри облицовывают также стеклянными или фаянсовыми глазурованными плитками. Швы между плитками затираются замазкой на основе эпоксидных смол. При высококачественном выполнении облицовки и предосторожностях при эксплуатации это очень хорошее, легко очищаемое и долговечное защитное покрытие. Этот способ, однако, дорог и обладает следующими недостатками: во-первых, не все плитки имеют правильные размеры и одинаковую толщину; во-вторых, коэффициент температурного расширения цемента и плиток различен. По указанным причинам происходит растрескивание плиток, их отставание и в результате появление незащищенных пустот, которые затрудняют очистку резервуара, становятся очагами развития вредных микроорганизмов. Так как у покрытия невысокая механическая прочность, необходимо соблюдать осторожность при вхождении в резервуар для осмотра, мойки, ремонта; следует избегать резких перепадов температуры – они идеальны при хранении вин в обычных стабильных температурных условиях. По тем же причинам площадь облицовочных плиток не должна быть большой; наилучшие размеры 1015 см, максимальные 1020 см.

В настоящее время лучшими защитными покрытиями железобетонных резервуаров считаются синтетические полимерные материалы и в первую очередь эпоксидные смолы и разработанные на их основе различные композиции. Состав защитных покрытий приведен в раздаточном материале.

Непроницаемость стенок железобетонных крупных резервуаров для кислорода воздуха затрудняет созревание вина, поэтому при длительной выдержке в них виноматериалов прибегают к искусственному их проветриванию с помощью открытых переливок, сопровождающихся разбрызгиванием. Институтом ВиВ “Магарач” разработаны технологические режимы выдержки вин в крупных герметических резервуарах с регулируемым дозированием баллонного кислорода. При этом улучшается качество вин, ускоряется их созревание.

Таким образом, соответствующим защитным покрытием внутренней поверхности стенок, переливками, дозированным введением кислорода в виноматериал преодолеваются основные недостатки крупных герметических железобетонных емкостей.

Плохая теплопроводность стенок железобетонных резервуаров, препятствующая регулированию температуры находящихся в них виноматериалов, преодолевается с помощью теплообменников.

Большая масса резервуаров компенсируется установкой их в ярусы.

ЖЕЛЕЗОБЕТОННЫЕ РЕЗЕРВУАРЫ

Таблица 1