- •Класифікація абз

- •Штабелі піску і щебеню; 2 - розділові перегородки;

- •Транспортер; 4 - завантажувальний пристрій для подачі матеріалів;

- •Приймальний бункер; 2 - вертикальний ківшевий підйомник;

- •Сходи; 2 - труба; 3- фільтр; 4 - силоси; 5 - аерожолоб; 6 - вентилятор;

- •- Мішалка; 17- затвор-накопичувач; 18 - склад негабаритного щебеню;

- Мішалка; 17- затвор-накопичувач; 18 - склад негабаритного щебеню;

19 - дозатор в’яжучих; 10 - установка для приготування органічних в’яжучих.

Режим перемішування мінеральних матеріалів з органічними в’яжучими грає основну роль в процесі приготування асфальтобетонної суміші.

Тривалість перемішування залежить від типу мішалки і виду асфальтобетонної суміші і коливається в межах від 60 до 180 сек. Спочатку перемішують сухі матеріали послідовно щебінь, пісок, і мінеральний порошок, а потім вводять органічні, в’яжучі. Тривалість сухого перемішування складає біля 30% загального часу приготування суміші для мішалок вільного перемішування і біля 25% для мішалок примусового перемішування. Тривалість перемішування повинна бути не менше за 20 сек для крупно- і среднезернистих сумішей, 45 сек для дрібнозернистих і 60 сек для піщаних. Вологий мінеральний порошок спочатку змішують з щебенем, далі з піском, а потім вводять в’яжуче.

Підвищення продуктивності процесу змішення і якості суміші може бути досягнуте інтенсифікацією перемішування, способом введення в’яжучих, застосуванням поверхово-активних добавок (ПАД) активаторів, а також активацією мінеральних матеріалів і інш.

інтенсифікація перемішування дозволяє зменшити витрату в’яжучих матеріалів і мінерального порошку на 10...15%, при цьому міцність асфальтобетону в покриттях збільшується на 25...30%. Принцип інтенсифікації заснований на збільшенні швидкості або тривалості перемішування.

Оскільки процес перемішування є затухаючим, то збільшення тривалості перемішування лише до певного значення підвищує якість суміші. Щоб при цьому не знизилася продуктивність процесу, необхідно збільшити місткість мішалки на 50...100% проти місткості мішалок, що серійно випускаються. Зростання швидкості перемішування (до 100 об/хв) скорочує його тривалість. Ефективне також перемішування при високих швидкостях обертання вала (до 300 об/хв). При цьому відбувається ударне перемішування, яке поліпшує обволікання органічними в’яжучими мінеральних матеріалів.

Інтенсифікація цього процесу може бути досягнута також вібруванням при перемішуванні. При звичайному перемішуванні можливі випадки неповного обволікання мінеральних матеріалів органічними в’яжучими. Цього немає при віброперемішувані: якість суміші поліпшується, меншає її водонасищенність, міцність підвищується, скорочується час перемішування.

Інтенсифікація перемішування може бути досягнута також подовженням траєкторії руху матеріалу в мішалці внаслідок раціонального розставляння лопаток. Така схема руху суміші в мішалці, так звана циркуляційна, дозволяє істотно (до 15 сек) зменшити час сухого перемішування, підвищити однорідність суміші і скоротити тривалість всього циклу.

Великий вплив на перемішування надає спосіб введення органічних в’яжучих. При звичайному способі спочатку повністю обволікаються дрібні фракції, а потім, по мірі перемішування, великі: Особливо ефективно перемішування, коли в’яжучі матеріали вводяться уприскуванням під тиском 2...3 ат: процес обволікання прискорюється, скорочується тривалість циклу перемішування. Ще більший ефект досягається при введенні в’яжучого в мішалку під тиском 18...20 ат: перемішування кам'яних матеріалів відбувається. в бітумному тумані, мінеральні матеріали дуже швидко і рівномірно обволікаються в’яжучими. Загальна тривалість циклу значно скорочується.

Найбільш ефективний процес перемішування при застосуванні ударного способу перемішування кам'яних матеріалів в бітумному тумані.

Скорочення часу перемішування, підвищення міри обволікання і пониження температури суміші досягається при застосуванні поверхово-активних добавок (ПАД),

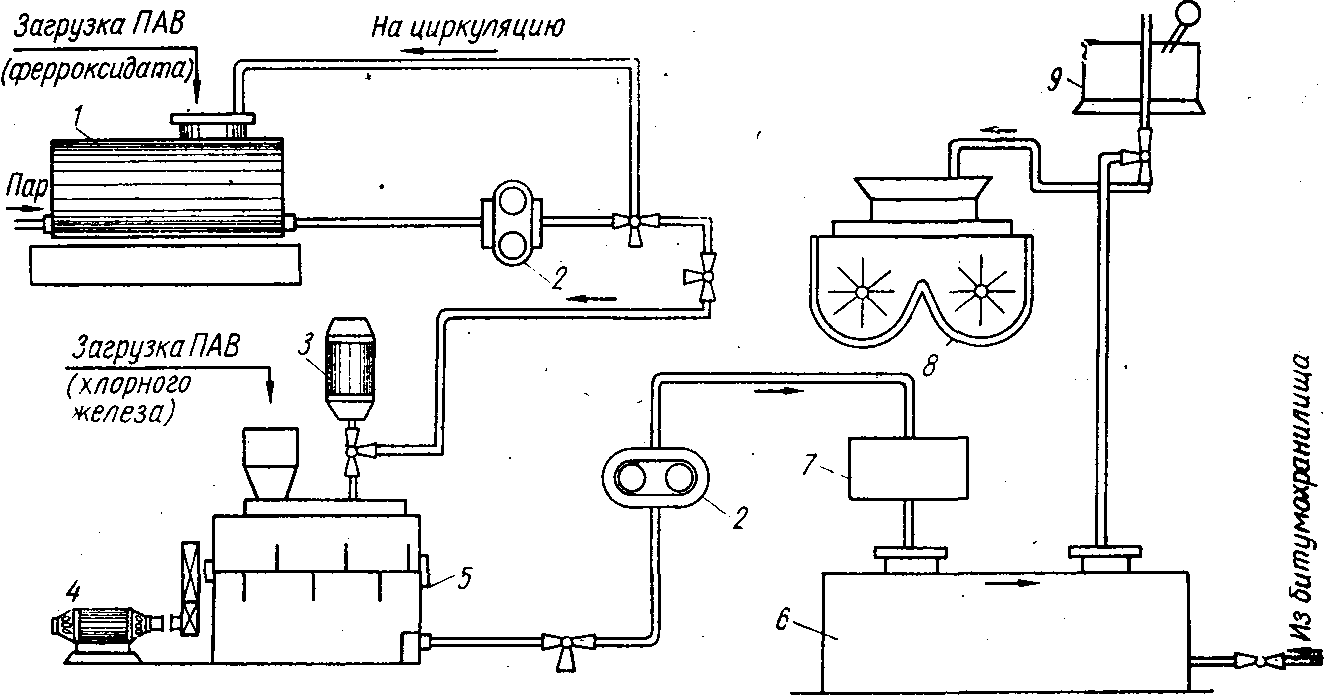

ПАД можна вводити або в органічні в’яжучі, або прямо в мішалку при приготуванні сумішей. У першому випадку необхідний додатковий резервуар, в якому готуються і зберігаються аніонактивні речовини. З резервуара за допомогою насоса ПАД подаються через дозатор в бітумоплавильну установку (мал. 13). Ця схема введення добавок дає більший ефект в порівнянні зі схемою, що передбачає безпосереднє введення їх в мішалку.

Поліпшення технології приготування асфальтобетону досягається застосуванням активаторів: вапна, цементу, сланцевої золи і інш.

Суть активації складається в створенні активної свежоутворенної поверхні, яка в початковий момент має велику енергію. Це обумовлює більш високу адгезію до в’яжучих.

Активація мінерального порошку полягає в обробці його бітумом в процесі помелу, збагаченим поверхово-активними речовинами (ПАВ). При цьому поверхня порошку покривається тонким - в соті частки мікрона - шаром в’яжучого. Активовані порошки гідрофобні і це спрощує технологію приготування асфальтобетонної суміші. Використання активованого порошку скорочує час перемішування, підвищує однорідність суміші, поліпшує якість асфальтобетону підвищує його щільність, міцність, теплостійкість.

МАЛ. 13. Технологічна схема приготування і введення в органічне в’яжуче поверхово-активних добавок:

1 - місткість для аніоноактивного продукту; 2 - шестеренчасті насоси;

3- дозатор для аніоноактивного продукту; 4 - електродвигун; 5 - лопатева мішалка для приготування поверхово-активної добавки; 6 - бітумоплавильний агрегат; 7 - мірний бачок для поверхово-активної речовини (ПАВ);

8- мішалка змішувача; 9 - мірний бачок для бітуму.

Активація піску зводиться до створення нових його поверхонь механічно, наприклад в ударно-відцентованому або віброшаровому млині. Як активатор використовують вапно - пушинку. Доцільна комплексна активація пісків. Пісок в процесі механічного впливу обробляють вапном по нормі 3...4% його ваги і далі при змішенні з бітумом покривають тонким шаром в’яжучого. На активованій поверхні піщинок утворяться кальцієві мила, взаємодіючі з аніонактивными речовинами, що зміцнює систему. Використання активованих пісків підвищує міцність асфальтобетонної суміші, зменшує витрату мінерального порошку.

ОСОБЛИВОСТІ ПРИГОТУВАННЯ СУМІШЕЙ НА АБЗ В ХОЛОДНИЙ ПЕРІОД РОКУ

Для підвищення річної продуктивності і зниження собівартості продукції доцільно продовжувати роботу АБЗ на холодний період року.

У холодний період, т. е. при температурі повітря нижче за 5° С, заводи можуть випускати холодну і теплу суміші. Холодну суміш можна зберігати в закритих складах і потім використати для укладання в теплий період року. З теплої суміші можна відразу ж виготовляти тротуарні плитки, блоки, асфальтобетонні шашки для підлоги.

Технологічна схема приготування асфальтобетонних і бітумомінеральних сумішей в холодний період року принципово не відрізняється від схеми їх приготування в теплий період. Додаються лише технологічні операції, спрямовані на зменшення тепловтрат.

Зберіганню матеріалів в холодний період року приділяють велику увагу. Органічні в’яжучі необхідно зберігати тільки в закритих сховищах. Мінеральний порошок повинен бути сухим. При вологості більше за 1 % перед введенням в суміш потрібне попереднє його просушування. Доцільно для приготування сумішей в холодний період застосовувати активований мінеральний порошок.

У щебені і піску не повинно бути мерзлих грудок. Для цього майданчики зберігання очищають від снігу і льоду і влаштовують хороший поверхневий водовідвід. Поверхню штабелів для захисту від атмосферних осадків прикривають брезентом, поліетиленовою плівкою, прогрівають матеріали. При невеликому видаленні кар'єрів щебеню і піску від заводу доцільно організувати безперервну доставку і короткочасне зберігання матеріалів, виключаючих їх промерзання в штабелях.

Транспортування матеріалів в холодний період організують, передбачаючи мінімальні тепловтрати. Всі транспортні конвейєрні лінії захищають кожухами, що оберігають від вітру і попадання снігу; при необхідності влаштовують теплоізоляцію з малотеплопровідних матеріалів - шлаковати, поролону, шлаків і інш. Гарячі елеватори також потрібно ізолювати від тепловтрат.

Трубопроводи, що подають газ, пару, воду, нафту, в’яжуче, ізолюють шлаковатою або іншими матеріалами, а коли необхідно, обладнують системою внутрішнього або зовнішнього паро- або електропрогріву.

Сушка матеріалів в холодний період проводиться звичайним способом, але тривалість її збільшується на 20...30%. Оскільки ця операція знижує продуктивність заводу, обладнання лінії сушки повинно мати велику продуктивність. Для цієї мети може бути встановлений додатковий барабан або організована попередня сушка матеріалів в третю зміну.

Сушильні барабани ізолюють листовим азбестом, шлаковатою, поролоном.

Перемішування матеріалів в холодний період року більш тривале, час його збільшується в порівнянні з перемішуванням в теплий період на 30...80%.

Для підвищення адгезії і когезії, скорочення часу перемішування застосовують різні ПАД - вапно (1...2% ваги кам'яних матеріалів), ферросоапсток (0,5...0,7%), деревний дьоготь (1...2%) і інш.

Мішалки, як і сушильні барабани, втеплюють ізоляційними матеріалами.

Вивантаження готової суміші замісами вагою 0,5...1 т в автомобілі-. самоскиди пов'язана з інтенсивними тепловтратами. Щоб уникнути їх, під мішалками потрібно влаштовувати втеплені накопичувальні бункери місткістю 5...7 т. Це виключає простої транспортних засобів і зменшує вихолонення суміші. Для зменшення тепловтрат при доставці готової суміші до місця укладання або тимчасового зберігання треба застосовувати автомобілі-самоскиди вантажопідйомністю 5...7 т з кузовами, що обігріваються;

суміш в кузовах вкривати кришками, брезентом або поліетиленовою плівкою.

У холодний період доцільна робота заводу в три зміни, оскільки при роботі в дві зміни кожний раз перед початком першої потрібно заздалегідь протягом 1...2 ч підігрівати системи трубопроводів, насоси і інше обладнання, що збільшує енерговитрати.