- •Класифікація абз

- •Штабелі піску і щебеню; 2 - розділові перегородки;

- •Транспортер; 4 - завантажувальний пристрій для подачі матеріалів;

- •Приймальний бункер; 2 - вертикальний ківшевий підйомник;

- •Сходи; 2 - труба; 3- фільтр; 4 - силоси; 5 - аерожолоб; 6 - вентилятор;

- •- Мішалка; 17- затвор-накопичувач; 18 - склад негабаритного щебеню;

Сходи; 2 - труба; 3- фільтр; 4 - силоси; 5 - аерожолоб; 6 - вентилятор;

7

- елеватор; 8 - труба для завантаження

силосів; 9 - затвор; 10 - приймальний

бункер для розвантаження автоцементовозів;

11 - стальні

опори; 12 - опорні залізобетонні плити;

13 - блок залізобетонного приямку.

7

- елеватор; 8 - труба для завантаження

силосів; 9 - затвор; 10 - приймальний

бункер для розвантаження автоцементовозів;

11 - стальні

опори; 12 - опорні залізобетонні плити;

13 - блок залізобетонного приямку.

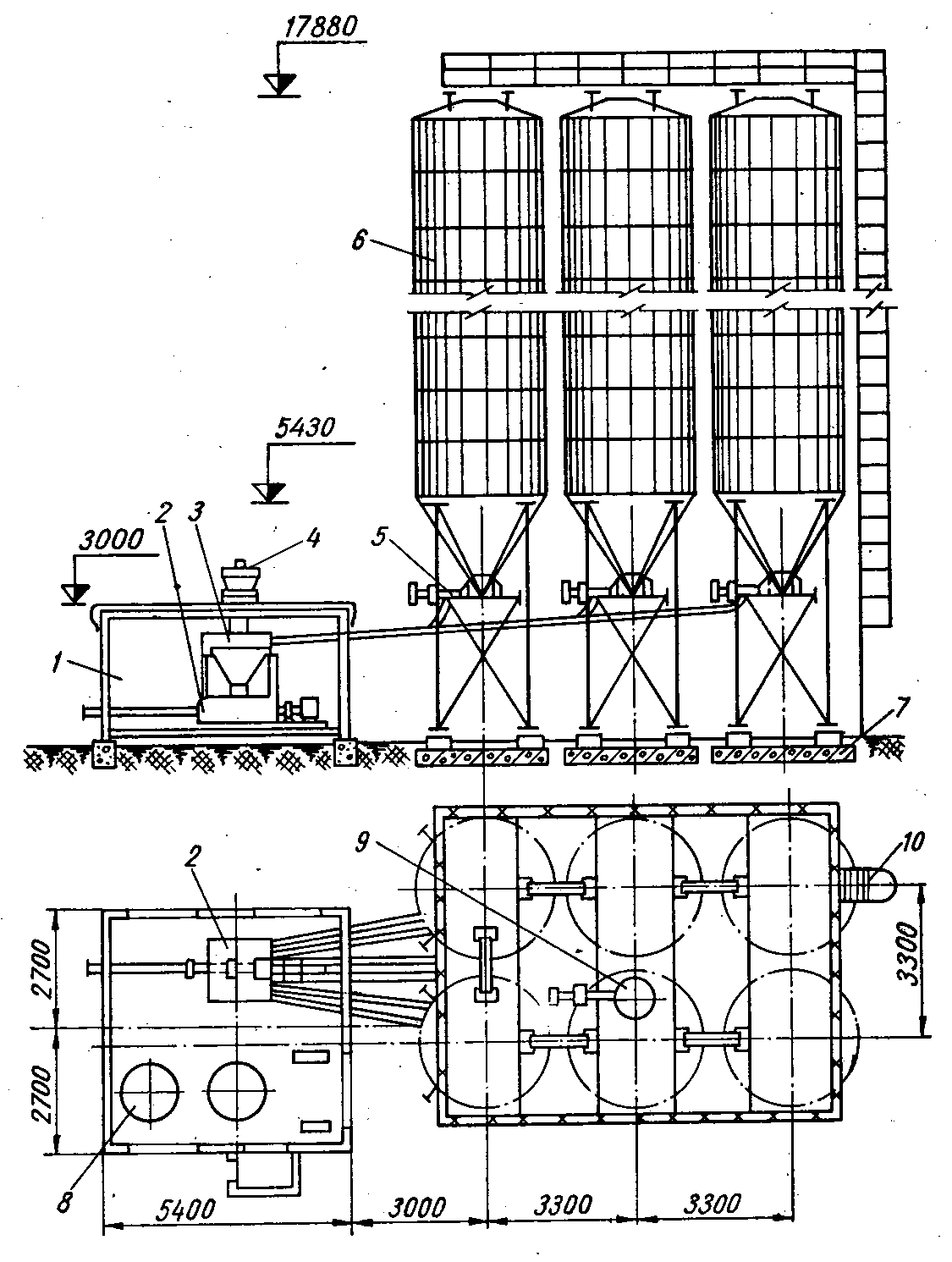

Рис. 5 Інвентарний притрассовий склад цементу місткістю від 240 до 720 т:

1 - насосно-фільтрове приміщення. 2- пневмонасос; 3 - збірний бункер; 4 - фільтр,

5 - донний пневмовивантажувач; 6 - силоси; 7 - поверхневі залізобетонні опорні плити; 8 - фільтри для обезводнення стислого повітря: 9 - рукавний фільтр: 10 - сходи.

При зберіганні значних запасів цементу можна будувати більш могутні притрасові пересувні силосні склади (мал. 4), що складаються з 4...6 банок загальною місткістю від 4 X 60 = 240 т до 6 X 120 = 720 т. Силоси являють собою металеві банки діаметром 3 м. Їх перевозять цілком, встановлюють на фундаментні плити із збірного залізобетону, укладаються без заглиблення. Вивантаження цементу проводиться пневмонасосами або ерліфтами.

Склад при місткості 720 т має наступні ТЭП: продуктивність по прийманню і видачі цементу 60 т/год; потужність електродвигунів 46 кет; витрата збірного залізобетону 23 м3, металу (без арматури) 49 т.

Внаслідок легкої що розпилюється™ вітром при відкритому розвантаженні і вантаженні бувають втрати в розмірі біля 3 5% порошку. Тому необхідно застосовувати такі кошти механізації при вантажно-розвантажувальних роботах, які зменшували б розпилюється остюк порошку. Ефективні для таких робіт пневматичні розвантажувачі (типу З-577), эрлифты, шнекові розвантажувачі.

Зберігання органічних вяжучих на АБЗ проводиться в бітумосховищах (див. гл. II).

ТРАНСПОРТУВАННЯ МАТЕРІАЛІВ

Внутрішньозаводські перевезення різних матеріалів на заводі здійснює транспортний цех коштами, що є в його веденні.

На АБЗ виконуються наступні транспортні операції: транспортування щебеню, піску, мінерального порошку і терпких матеріалів від місць розвантаження до місць тимчасового зберігання; подача цих матеріалів зі складів в змішувальний цех.

Транспортування щебеню і піску на АБЗ виробляється бульдозерами, транспортерами, ківшевими элеваторами, рідше пересувними кранами, вантажно-штабелевочными машинами. Транспортування мінерального порошку гвинтовими конвеєрами (шнеками), віброконвеєрами, аерожелобами, стрічковими транспортерами, ківшевими елеваторами. Для транспортування органічних терпких матеріалів застосовують насоси і трубопроводи.

Щебінь і пісок від місць розвантаження до приймальних течкам підземних транспортерних галерей на відстані до 70 80 м подають бульдозерами. Продуктивність бульдозерів можна визначити по формулах, приведених в роботі.

Широко застосовують на АБЗ стрічкові транспортери для транспортування щебеню, піску, мінерального порошку. Використовують також пересувні транспортери довжиною 5, 10, 15 м, шириною стрічки 400 і 500 мм, з висотою підйому до 6 м і кутом підйому матеріалів до 30°. При транспортуванні на великі відстані застосовують ланкові транспортери із ланками довжиною 80, 100 і 240 м, шириною стрічки до 800 мм.

Продуктивність стрічкових транспортерів при переміщенні сипучих і кускових матеріалів визначають по формулі

![]() ,

т/год

,

т/год

де S -площа поперечного перетину матеріалу на стрічці, м2, рівна для плоских стрічок 0,05 В2 і для жолобчатих 0,11 В2 (тут В ширина стрічки транспортера, м)

V - швидкість руху стрічки, рівна 1...3 м/сек

![]() -

об'ємна вага матеріалу, т/м3

-

об'ємна вага матеріалу, т/м3

Кв - коефіцієнт використання часу, 0,8...0,9;

К1 - коефіцієнт нерівномірності завантаження стрічки транспортера, орієнтовно рівний для сухого піску і мінерального порошку 0,5...0 6, для щебеню і гравію - 0,6...0,8;

К2 - коефіцієнт, що враховує ступінь розпушення матеріалу, рівний для піску 1,15..1,2, мінерального порошку - 1,1, щебеню - 1,4;

Кз - коефіцієнт, що враховує крупність породи, рівний для мінерального порошку - 1, піску - 0,9, щебеню, гравію - 0,75.

Продуктивність пересувних транспортерів змінюється в межах від 50 до 100, ланкових від 50 до 250 т/год.

В деяких випадках щебінь і пісок від місць вивантаження подають до складів з допомогою різних автозавантажувачів; продуктивність їх можна розрахувати по формулах продуктивності для автомобілів.

Для вертикального транспортування щебеню, піску і мінерального порошку під кутом до горизонту більше за 30° застосовують стрічкові і ланцюгові ківшеві елеватори. Стрічкові ківшеві елеватори використовують при висоті підйому до 20...35 м, ланцюгових ківшевих елеваторів - до 20 м.

Ківшеві елеватори, як правило, вміщують в кожухи з листової сталі, що оберігає матеріал від роздування вітром і зволоження дощем.

Продуктивність ківшевого елеватора визначають по формулі:

![]() ,

т/год

,

т/год

де

![]() - місткість

одного

ковша, м3;

приймається по каталогах;

- місткість

одного

ковша, м3;

приймається по каталогах;

![]() -

крок (відстань) між ковшами, м,

рівний

2...3 висотам ковшів;

-

крок (відстань) між ковшами, м,

рівний

2...3 висотам ковшів;

V - робоча швидкість рушення ковшів, м/сек

![]() -

коефіцієнт наповнення ковша.

-

коефіцієнт наповнення ковша.

Продуктивність ківшевих елеваторів, що застосовуються на АВЗ, становить 10...50 т/год.

При транспортуванні мінерального порошку на короткі відстані (до 25...30 м) іноді використовують гвинтові конвеєри (шнеки), за допомогою яких матеріал переміщається в закритому кожусі.

Продуктивність гвинтових конвеєрів можна визначити по формулі:

![]() ,

т/год

,

т/год

де

![]() ,

,

![]() -

діаметр і крок гвинта, м;

-

діаметр і крок гвинта, м;

![]() -

швидкість обертання гвинта, об/хв,

рівна

в залежності від

гвинта.

-

швидкість обертання гвинта, об/хв,

рівна

в залежності від

гвинта.

мм 150 200 250 300 400 500 600

об/міна 25-150 25-150 25-120 20-120 20-95 20-95 15-75

- коефіцієнт, що враховує наповнення площі поперечного перетину гвинта, рівну 0,20...0,40;

![]() -

коефіцієнт, що залежить від кута

нахилу

-

коефіцієнт, що залежить від кута

нахилу

![]() конвеєра, рівний

конвеєра, рівний

., град 0 5 10 15 20

1,0 0,9 0,8 0,7 0,65

Продуктивність шнеків, що застосовуються на АБЗ, становить 10...25 т/год.

Найбільш ефективний спосіб транспортування мінерального порошку пневматичний; дальність переміщення 25...500 м по горизонталі і до 35 м по вертикалі. Продуктивність пневматичного транспорту (ерліфти, аерожолоби, пневможивильники і інш.) змінюється в межах від 10 до 100 т/год.

Транспортування бітуму, дьогтю, емульсій здійснюється по трубопроводах діаметром 75...100 мм за допомогою бітумних насосів.

ПРИГОТУВАННЯ ГАРЯЧИХ АСФАЛЬТОБЕТОННЫХ СУМІШЕЙ

Найважливішим і завершальним процесом на АБЗ є приготування суміші. Для ефективного здійснення цього процесу необхідно виконати наступні технологічні операції: сушку і підігрівання мінеральних матеріалів, сортування їх на фракції, дозування мінеральних і органічних в’яжучих, перемішування мінеральних матеріалів з органічними в’яжучими.

Всі ці операції здійснюються в змішувальному цеху, обладнаному змішувальними установками. Продуктивність і рентабельність заводу, а також якість продукції, що випускається зумовлені головним чином роботою цього цеху.

Режим сушки кам'яних матеріалів повинен забезпечити їх обезводнення і рівномірний нагрів до робочої температури 200...210° С. Недогрів матеріалу погіршує обволікання і збільшує неоднорідність, перегрів - збільшує витрату енергії і сприяє утворенню в кам'яних матеріалах мікротріщин, а доторкання в’яжучих з перегрітим каменем викликає їх перепал і втрату в’яжучих властивостей.

Ефективність сушки залежить від рівномірності і швидкості подачі в барабан кам'яних матеріалів і газів, умов згоряння газів, швидкості обертання барабана, теплоємності матеріалу. Рівномірність подачі кам'яних матеріалів досягається установкою живильників. Подача рідкого палива до форсунки регулюється насосом, газоподібного палива тиском. Для розпилення рідкого палива замість пари ефективніше використати повітря, що подається вентиляторами низького тиску. Оскільки місткість барабана мала, гази згоряють не повністю і утвориться дим, що погіршує процес нагріву матеріалів і знижує к.к.д. установки. Тому потрібно встановити мінімально необхідну кількість газів, що подаються, які йдуть для підігрівання матеріалів до заданої температури. Рівномірність нагріву кам'яних матеріалів при найменших витратах енергії досягається за допомогою автоматизації процесу сушки.

Мінеральний порошок не підігрівається, його вологість при подачі в змішувальну установку не повинна перевищувати 1 %.

Перемішування суміші. У залежності від умов перемішування змішувачі класифікуються на установки з вільним і примусовим перемішуванням, циклічної і безперервної дії.

На мал. 10 представлена технологічна схема приготування асфальтобетонної суміші на установках типу Г-1 (Д-138) з вільним перемішуванням циклічної дії. Щебінь і пісок зі складу в грубо віддозованному вигляді конвеєром подаються в дозатори. Сюди ж зі складу поступає мінеральний порошок. Віддозірованні складові загальною вагою біля 3,0...3,5 т елеватором подаються в сушильні відділення барабана, якій обертається.

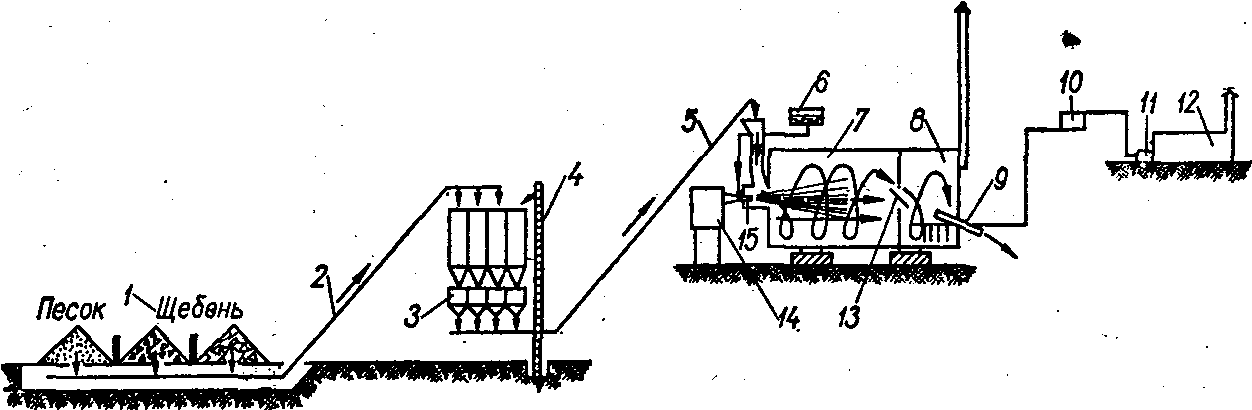

МАЛ. 10. Схема технологічного процесу приготування асфальтобетонної суміші на установках циклічної дії з вільним перемішуванням:

1 - склади піску і кам'яних матеріалів; 2, 5 - конвеєри; 3 - установка для дозування; 4 - вертикальний конвеєр для подачі мінерального порошку; 6 - бак для мазуту; 7 - сушильне відділення; 8 - змішувальне відділення; 9 - випускний лоток готової продукції; 10 - дозатор для терпких; 11 - насос; 12 - установка для приготування в’яжучих; 13 - лоток;

14 - пароутворювач (або вентилятор);15 - форсунка.

Гарячі гази, виникаючі від згоряння мазуту, продуваються через форсунку за допомогою пари або повітря під тиском 6...8 ат. Можна використати і інший вид палива, наприклад - газ. У сушильному відділенні напрям руху матеріалів і гарячих газів співпадають. Після просушування при температурі біля 190...200° С матеріали через лоток пропускаються в змішувальне відділення. З бітумоплавильні після дозування сюди ж подаються органічні в’яжучі матеріали. Змішувачі мають лопаті, які при перемішуванні проштовхують суміш до випускного лотка.

Тривалість одного циклу від 10 до 15 хв. Змішувачі Г-1 (Д-138) відрізняються простотою конструкції, монтаж їх нескладний, Однак такі установки мають ряд недоліків: відносно малу продуктивність (12...15т/год); погане перемішування; перегрівання мінерального порошку, який поступає в сушильне відділення; збіг напряму руху матеріалів і газів є причиною поганого температурного режиму, оскільки температура гарячих газів знижується по мірі руху матеріалів до пропускного лотка сушильного відділення; трудомісткість ручного способу управління. Такі змішувачі рекомендуються для приготування чорного щебеню.

З метою підвищення продуктивності і якості суміші установки Д-138 зазнають різної модернізації. Так, в установках Г-1М мінеральний порошок подається безпосередньо в змішувальне відділення. Підвищує продуктивність змішувача також автоматизація його вузлів. У змішувальному відділенні монтують змішувальну установку примусової дії, що поліпшує якість суміші.

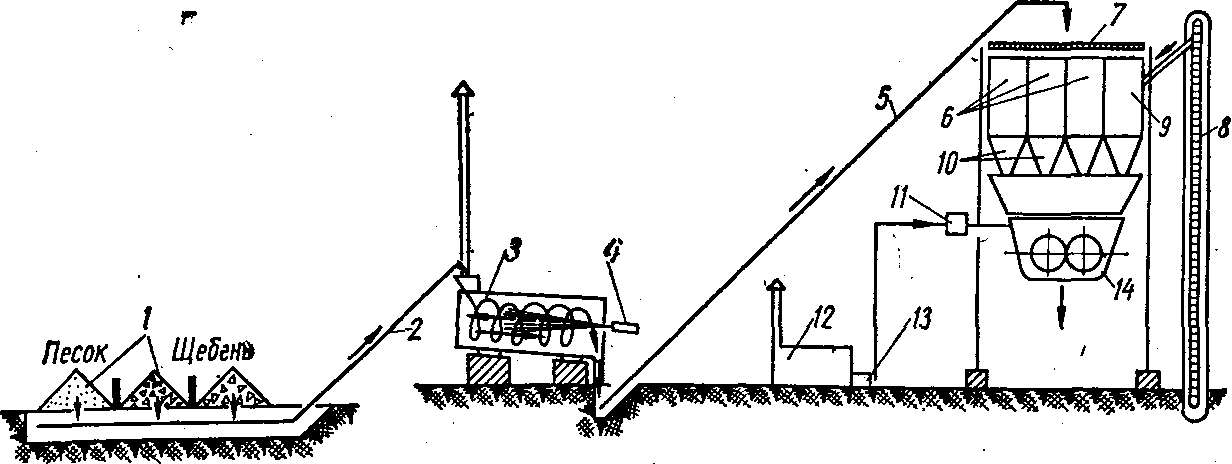

Технологічна схема приготування асфальтобетонної суміші на установках циклічної дії з примусовим перемішуванням (типу Д-225, П-10 т/год; Д-152, П-25...30 т/год; Д-325, П-25...30 т/год; Д-597, П-25...30 т/год; Д-508, П-25 т/год) представлена на мал. 11.

МАЛ. 11. Схема технологічного процесу приготування асфальтобетонної суміші на установках циклічної дії з примусовим перемішуванням:

1 - склад кам'яних матеріалів; 2 - конвейєр; 3 - сушильний барабан,

4 - форсунка; 5 - гарячивши елеватор; 6 - бункери для щебеню і піску;

7 - віброгрохот; 8 - конвейєр для подачі мінерального порошку; 9 - бункер для мінерального порошку, 10 - дозатори мінеральних матеріалів; 11 - дозатор в’яжучих матеріалів; 12 - установка для приготування в’яжучих; 13 - насос; 14- мішалка.

Зі складу щебінь і пісок по конвеєру поступають в сушильний барабан. У процесі сушки матеріали переміщаються назустріч руху гарячих газів, що поліпшує їх нагрів. Збезводнені матеріали подаються на гарячий елеватор і після розсівання на віброгрохоті поступають в бункери, що мають хорошу теплоізоляцію. Негабаритний відсіяний щебінь поступає на склад. У бункер по елеватору подається без підігрівання мінеральний порошок.

У цій схемі дозування проводиться по масі після обезводнення кам'яних матеріалів. Органічне в’яжуче подається з плавильні і зважується в дозаторі. Всі складові матеріали поступають в мішалку.

Змішувальні установки, працюючі по такій технологічній схемі, забезпечують хорошу якість суміші. Однак вони мають ряд недоліків. Їх монтаж досить складний; для них обов'язкове влаштування підмурівків; робота АБЗ залежить від, автомобільного транспорту, оскільки немає накопичувального бункера для готової суміші.

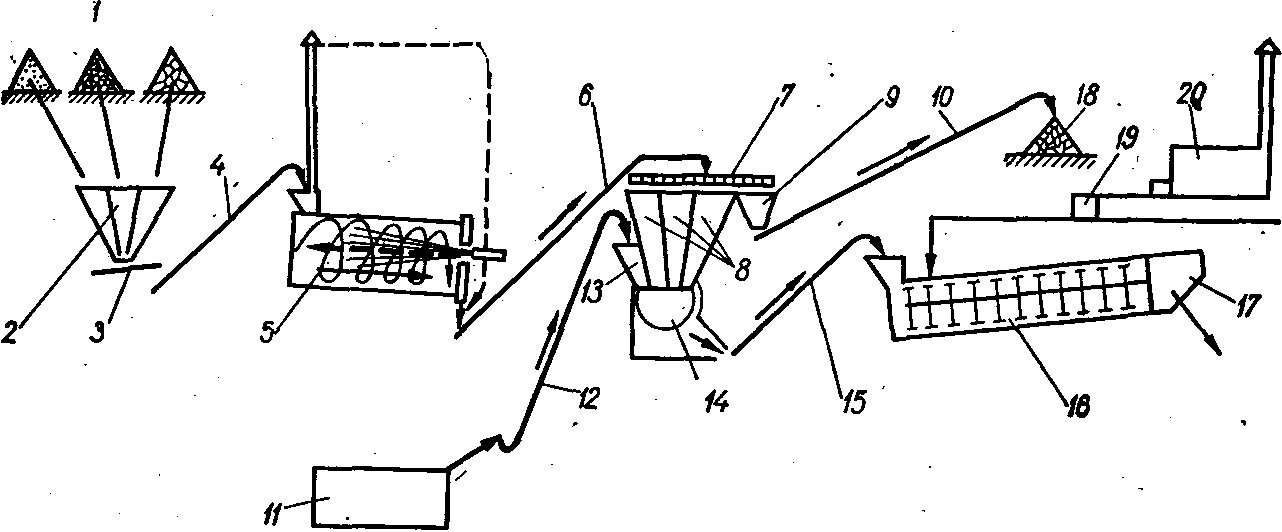

На мал. 12 наведена технологічна схема приготування асфальтобетонної суміші на установках безперервної дії (типу Д-508, продуктивністю 25 т/год; Д-617 50 т/год, Д-645 100 т/год). На відміну від попередньої схеми тут дозування мінеральних складових відбувається в дозаторах безперервної дії. Віддозірованні матеріали по гарячому елеватору, поступають в мішалку безперервної дії і по мірі підготовки замісу (0,4...0,6 т) затвор-накопичувач видає готову суміш. Установки, працюючі по цій схемі, мають пересувне обладнання (на пневматичних колесах). Сушильне, дозіровочне, змішувальне відділення, склад мінерального порошку, бітумоплавильна установка, всі вузли таких заводів автоматизовані. Монтаж установок пересувного типу нескладний, крім того, вони вимагають незначних витрат на організацію технологічного процесу.

МАЛ. 12. Схема технологічного процесу приготування асфальтобетонної суміші на установках безперервної дії з примусовим перемішуванням;

1 - склад кам'яних матеріалів; 2 - бункери; 3 - живильник; 4 - конвеєр;

5 - сушильний барабан; 6 - гарячий елеватор; 7 - віброгрохот; 8 - бункери для щебеню і піску; 9 - бункер негабаритного щебеню; 10 - конвеєр;

11 - пересувний склад мінерального порошку; 12 - конвеєр; 13 - бункер для мінерального, порошку; 14 - дозатор безперервної дії; 15 - елеватор;