- •1 36 20 00 Низкотемпературная техника

- •Могилевский государственный университет продовольствия

- •3.2. Маслоотделитель.

- •3.3. Охладитель масла.

- •3.4 Фильтры

- •4. Методика проведения испытаний.

- •5. Обработка результатов испытаний.

- •Методические указания

- •Напечатано на ротапринтере м т и

- •212027, Могилев, пр. Шмидта 3

4. Методика проведения испытаний.

При проведении лабораторной работы необходимо строго соблюдать "Правила безопасной эксплуатации аммиачных холодильных установок". Так как лабораторная работа проводится на действующей холодильной установке промышленного предприятия, то строжайше запрещаются любые действия, которые могут изменить технологический режим. Изучение конструкции винтового компрессорного агрегата и снятие необходимых параметров для расчетов разрешается производить только под наблюдением преподавателя и обслуживающего персонала. Любые необдуманные действия в отношении холодильного оборудования ( нажатие какой-либо кнопки, вращение вентиля., изменение положения ручки переключателя и так далее ) могут привести к изменению температурного режима в холодильных камерах и порче продуктов.

Изучение конструкции компрессорного агрегата производится на работающем или остановленном агрегате. Производится поверхностный осмотр основных элементов и узлов. Внутреннее устройство изучается на запасных элементах, по справочному материалу или по методическим указаниям, Необходимо на агрегате проследить прохождение пара холодильного агента, смазочного масла и охлаждающей воды в соответствии с принципиальной схемой в методических указаниях к лабораторной работе. Разобраться в назначении некоторых неуказанных методических указаниях элементов и выявить имеющиеся несоответствия теоретической и действительных схем.

После детального изучения основных и вспомогательных элементов и всего компрессорного агрегата в целом производятся замеры показаний измерительных приборов. По манометрам, установленным на щите управления, снимаются показания избыточных давлений всасывания рвс, нагнетания РН и масла на входе в компрессор Рм. По термометрам, установленным в термометровых гильзах всасывающего, нагнетательного и масляного трубопроводах, определяются температуры всасывания tвс, нагнетания tн и масла на входе в компрессор tм.

Измерения показаний приборов производится не менее 3х раз через 10-15 минут, после чего рассчитываются их средние значения. Все показания приборов заносятся в протокол испытаний (таблица 1).

Таблица 2. Показания измерительных приборов.

Параметры

|

1-й замер |

2-й замер |

3-й замер |

Средние значения |

Рвс.изб, кг/см2 |

|

|

|

|

Рн.изб, кг/см2 |

|

|

|

|

Рм.изб, кг/см2 |

|

|

|

|

tвс, оС |

|

|

|

|

tн, оС |

|

|

|

|

tм, оС |

|

|

|

|

5. Обработка результатов испытаний.

Абсолютные давления всасывания Рвс.абс, нагнетания Рн.абм и масла перед компрессором Рм.абс рассчитываются исходя из атмосферного давления в момент испытания по одной из следующих формул в зависимости от типа имеющегося барометра:

Рабс = [ ( Ризб*0,098) + Рб] 10-4, МПа,

где Ризб – среднее значение избыточных давлений по показаниям манометра, кг/см2 ( см. табл.1 ); Рб – барометрическое атмосферное давление в момент испытания, Па ( по показаниям барометра).

Или

Рабс = [ Ризб + ( Рб/760) ] 0,098, МПа,

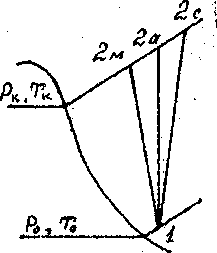

Где Рб – барометрическое атмосферное давление в момент испытаний, мм. рт. ст. ( по показаниям барометра). По найденным значениям абсолютных давлений к температурам в одной из термодинамических диаграмм для аммиака (S-T или h-P) строятся процессы сжатия холодильного агента в винтовом компрессоре, которые показаны на рис. 4. На рисунке процесс 1-2м – действительный процесс сжатия хладагента с маслом; процесс 1-2а – адиабатный теоретический процесс сжатия, процесс 1-2с – условный процесс сжатия сухого пара.

ПРОЦЕССЫ СЖАТИЯ В ВИНТОВОМ КОМПРЕССОРЕ

а) б)

Рис.4

а) Процессы сжатия в h-P – диаграмме

б) Процессы сжатия в S-T - диаграмме

Точка 1 характеризует состояние рабочего вещества в начале процесса сжатия. Она строится по известным значениям Рвс.абс и

tвс ( см табл.2). Точка 2м показывает действительное состояние паромасляной смеси на выходе ив компрессора. Она находится также по известному давлению Рн.абс и температуре tн. Процесс 1-2а протекает от т.1. по линии постоянной энтропии до пересечения с изобарой нагнетания Рн.абс. Точка 2с характеризует состояние пара при "сухом" сжатии в компрессоре [1]. Энтальпия пара в т. 2с находится по уравнению:

h2C = h1 + [ ( h2a - h1 ) / ηi ] Дж/кг

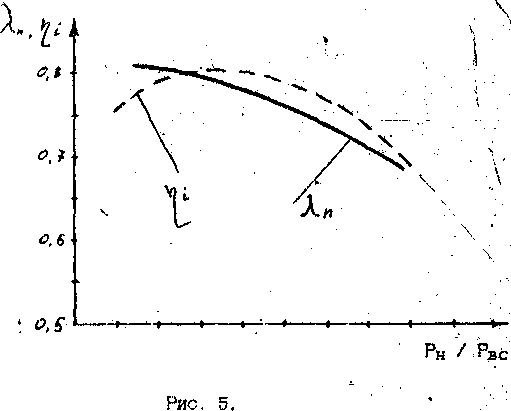

где ηi - индикаторный КПД компрессора. Экспериментальные значения ηi для компрессора ВХ З50-7 показаны на рис. 5 [2].

По известным значениям Рн.абс и h2C на диаграмме находится точка 2с.

Параметры узловых точек цикла, необходимые для расчета, сводятся в табл.3

Таблица 3. Параметры хладагента в узловых точках цикла.

Параметры, Един. измер. |

Номера точек цикла |

|||

1 |

2м |

2а |

2с |

|

Р , МПа |

|

|

|

|

t , oC |

|

|

|

|

h , кДж/кг |

|

|

|

|

V, м3/кг |

|

|

|

|

Коэффициент подачи

и индикаторный КПД компрессора

Количество теплоты, подведенной к маслу в компрессоре в процессе сжатия от холодильного агента, определятся соотношением:

Qм = Ga qм , Вт

Где qм – удельная теплота, отводимая маслом от 1 кг. холодильного агента в компрессоре, Дж/кг.

qм = h2c – h2м ,

Тогда

Qм = Ga (h2c – h2м ) , Вт

С другой стороны, тоже самое количество теплоты от масла отводится в маслоотделителе холодной водой, т.е

Qм = Gм См ( tм.вх – tм.вых) , Вт,

Где Gм – расход масла через компрессор, кгс/с ( см. табл.1 ) ;

См – теплоемкость масла при средней температуре в маслоохладителе, кДж/ ( кг K) ;

tм.вх, tм.вых – температура масла на входе и выходе их маслоотделителя соответственно, оС.

Температуру масла на входе в маслоотделитель с некоторой погрешностью можно принять на 2-3 ОС ниже температуры нагнетания, т.е :

tм.вх = tн – ( 2-3) , оС

Температура масла на выходе из маслоотделителя принимается равной температуре масла на входе в компрессор, т.е:

tм.вых = tм., оС

С учетом равенства теплоты, подведенной к маслу в компрессоре и отведенной от масла в маслоохладителе, можно составить уравнение теплового баланса:

Gа ( h2c - h2м ) = Gм См ( tм.вх – tм.вых)

Из полученного равенства легко определить действительную массовую производительность компрессора:

Gа = (Gм См tм) / ( h2c - h2м ) , кг/ с.

Действительная объемная производительность компрессора в период испытаний равна:

Va = Gа V1 , м3/с .,

Где V1 – удельный объем пара на всасывании в компрессор, м3/кг. ( см. табл.3 )

Степень регулирования производительности компрессора в момент испытаний находится по уравнению :

δv = [ ( Vкм – Vа ) / Vкм ] 100% ,

где Vкм – полная объемная производительность компрессора на данном режиме работы, м3/с.

Объемная производительность компрессора определяется с учетом объемных потерь:

Vкм = Vh λп , м3/с

Где Vh – теоретическая объемная производительность компрессора, (см. табл.1) ;

λп – коэффициент подачи компрессора, который определяется по графику на рис.5.

Содержание отчета по лабораторной работе.

Отчет должен включать в себя следующие пункты:

Название и цель лабораторной работы;

Принципиальную схему компрессорного агрегата;

Порядок работы компрессорного агрегата;

Протокол испытаний ( Табл.1) ;

Процессы сжатия в одной из диаграмм;

Параметры хладагента в узловых точках цикла ( Табл. 3) ;

Расчеты действительной объемной производительности и степень регулирования работы компрессора;

Вывод по лабораторной работе.

Литература:

Холодильные машины. Учебник для ВТУЗов./ Под ред. И.А Сакуна. – Л.: Машиностроение, 1985: - 510 с.

Холодильные компрессоры. Справочник / Под ред. А. В. Быкова. – М. – Колос, 1992: - 304 с.

Якшаров Б. П., Смирнова И. В. Справочник механика по холодильным установкам. Л.: Агропромивдат, 1989. – 312 с.