- •1 36 20 00 Низкотемпературная техника

- •Могилевский государственный университет продовольствия

- •3.2. Маслоотделитель.

- •3.3. Охладитель масла.

- •3.4 Фильтры

- •4. Методика проведения испытаний.

- •5. Обработка результатов испытаний.

- •Методические указания

- •Напечатано на ротапринтере м т и

- •212027, Могилев, пр. Шмидта 3

Министерство образования Республики Беларусь

Могилевский государственный университет продовольствия

Кафедра Теплохладотехники

Холодильные машины

Методические указания

К лабораторной работе “ Изучение работы винтового маслозаполненнего компрессорного агрегата” для студентов специальности

1 36 20 00 Низкотемпературная техника

Могилев 2013

УДК 621. 56

Методические указания рассмотрены и рекомендованы к изданию на заседании кафедры теплохладотехники “ 25” апреля 1997. Протокол № 10

Составитель: доц., к.т.н Зыльков В. П

Рецензент : нач. компр. цеха Могилевской

областной базы “Мясомолторг”

Музыкантов В. В

Могилевский государственный университет продовольствия

ВВЕДЕНИЕ.

В общем случае компрессором называется машина, предназначенная для сжатия и перемещения различных газов. В холодильной машине компрессор служит для отвода из испарителя пара хладагента, его сжатия и нагнетания в конденсатор. .

В последнее время на крупных промышленных предприятиях широкое применение нашли холодильные установки с винтовыми компрессорами. По степени использования винтовые компрессоры находятся, на втором месте после поршневых.

Винтовые компрессоры относятся к компрессорам объемного принципа действия. Рабочими органами таких компрессоров являются роторы или винты. На средней, утолщенной части роторов, нарезаны, винтообразные зубья. При вращении роторов зубья входят во взаимное зацепление. Сжатие пара происходит в полости между е зубьями и поверхностью корпуса. В винтовых компрессорах отсутствуют клапаны, вместо них имеются всасывающее и нагнетательное окна.

Винтовые компрессоры делятся: по количеству роторов на однороторные, двухроторные и многороторные; по степени герметичности на сальниковые и бессальниковые; по расположению роторов на горизонтальные к вертикальные. ; по виду рабочего вещества на сухие, мокрые и маслозапсдненные [1,2]. ,

В различных отраслях промышленности используются все типы компрессоров. Однако в холодильной технике применяются в основном, двухроторные маслозалолненные винтовые компрессоры. Смазочное масло впрыскивается в полость сжатия и смешивается с паром холодильного агента. Масло уплотняет зазоры между, роторами и корпусом, уменьшает коэффициент трения между зубьями и отводит теплоту сжатия. Для отделения, охлаждения и циркуляции масла к компрессору обязательно прилагается сложная масляная система Таким образом компрессор может работать только в составе компрессорного агрегата, в который кроме компрессора входят электродвигатель, масляная система, приборы автоматики, визуального контроля и другое оборудование.

1. ЦЕЛЬ РАБОТЫ.

Целью работы является изучение конструкции, принципа действия и определения действительной производительности винтового маслозапол-ненного компрессорного агрегата.

2. ОПИСАНИЕ ОБЪЕКТА ИССЛЕДОВАНИЙ.

Лабораторией работа проводится на действующим винтовом маслозаполненном компрессорном агрегате 15 составе холодильной установки холодильника Могилевской областной базы «Мясомолторг».Компрессорный агрегат работает в насосно циркуляционной компаундной системе охлаждения холодильных камер.

В состав компрессорного агрегата входят винтовой маслозаполненный компрессор, электродвигатель, маслоотделитель, маслосборник, масляный насос, охладитель масла, приборы автоматики и визуального контроля, запорная и регулирующая арматура и другие элементы.

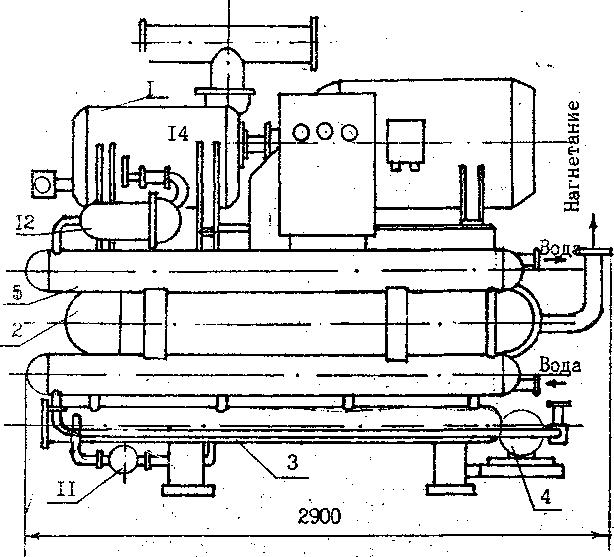

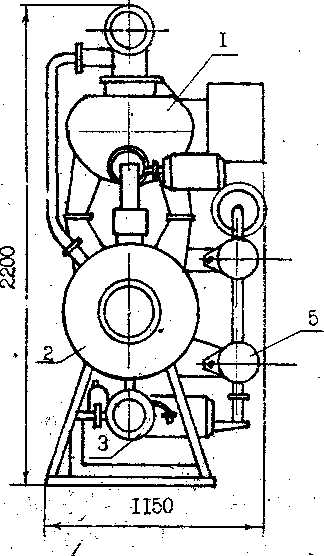

Общий вид компрессорного агрегата показан на рис.1. Все оборудование представляет собой горизонтальную конструкцию, смонтированную на раме. Несущей конструкцией является маслоотделитель и маслосборник.

Принципиальная схема агрегата представлена на рис.2. Пар холодильного агента из испарительной системы поступает во всасывающую полость компрессора 1 через обратный клапан 8 и паровой фильтр 7. Во всасывающей полости пар смешивается с маслом, которое поступает из опорных и упорных подшипников, сальника и разгрузочного поршня. В начале процесса сжатия добавляется свежая холодная порция масла из распределительного коллектора 14. Образовавшаяся паромасляная смесь сжимается в компрессоре, а затем нагнетается в маслоотделитель 2 через нагнетательный патрубок. В маслоотделителе происходит отделение жидкого масла от парообразного холодильного агента.

Очищенный пар аммиака поднимается в верхнюю часть маслоотделителя и выходит в нагнетательный трубопровод через обратный клапан 9. Далее пар направляется в общий маслоотделитель холодильной установки.

Смазочное масло, отделившееся от пара, сливается через соединительные трубы в маслосборник З. Из маслосборника масло проходит фильтр грубой очистки 11 и всасывается масляным насосом 4. Далее масло насосом подается в межтрубное пространство двухсекционного кожухотрубного маслоохладителя 5. По внутреннему пространству теплообменных труб охладителя циркулирует холодная оборотная вода. За счет теплообмена с водой масло охлаждается на (20-40 )°С. После охладителя масло проходит фильтр тонкой очистки 12 и направляется в распределительный коллектор, где разделяется на несколько потоков. Одна часть подается к подшипникам, другая - на сальник, третья в разгрузочный поршень ( думис ), а четвертая часть - в полость сжатия компрессора. Масло впрыскивается в полость компрессора через дросселирующий клапан, который регулирует температуру масла. В компрессоре масло смешивается с паром хладагента, сжимается и цикл повторяется вновь.

Холодопроизводительность агрегата регулируется плавно от 100 до 15 % перемещением золотника [2]. Перемещение золотника осуществляется вручную или автоматически. Для автоматического регулирования компрессор оборудован устройством Р 29 , состоящим из электродвигателя и червячного редуктора. Перемещение золотника осуществляется включением данного устройства на определённое время. Ручное перемещение золотника производиться с помощью маховика, установленного на передней части компрессора [ 8 ].

Для предотвращения обратной раскрутки роторов при остановке компрессора на всасывающем и нагнетательном трубопроводах установлены обратные клапаны 8 и 9. Если обратных клапанов не будет, то произойдет обратное вращение роторов и пар из конденсатора будет идти в испарительную систему. При этом в компрессор могут попасть из маслоотделителя окалина, металлическая стружка и другие абразивные частицы.

В агрегате предусмотрен перепускной предохранительный клапан 10, соединяющий нагнетательную сторону компрессора со всасывающей. Кроме того, на маслоотделителе должен быть установлен аварийный предохранительный вентиль 16, соединяющийся с общей аварийной линией.

Для обеспечения нормальной работы агрегата при пуске после длительной стоянки компрессора с холодным маслом предусмотрена разгрузочная масляная линия с вентилей 17, которая позволяет циркулировать маслу, минуя охладитель.

Заправка и слив масла из агрегата производится через запорный вентиль 18, установленный в нижней части маслосборника.

В агрегате установлен шестеренчатый масляный насос. Производительность насоса превышает потребную согласно паспортным данным. Для обеспечения необходимого расхода масла через компрессор предусмотрен редукционный клапан 13, который перепускает часть масла и создает требуемое давление в масляной системе. Разность давлений между давлением масла в маслоотделителе и давлением масла на входе в компрессор должна составлять 0,2 - 0,3 МПа. Во всех режимах энергозатраты на перекачивание масла остаются постоянными [3].

Регулирование температуры масла после маслоохладителя производится с помощью водорегулирующего вентиля 15. Чувствительный термобаллон водорегулирующего вентиля плотно прикрепляется к масляному трубопроводу, выходящему из маслоохладителя. При повышении температуры выходящего из охладителя масла ( или поступающего в компрессор) , баллон нагревается, внутри него увеличивается давление и газ через капиллярную трубку давит на мембрану вентиля. Шток вентиля опускается и увеличивает сечение для прохода воды. Расход воды возрастает, в результате чего более интенсивно охлаждается масло в маслоохладителе. При понижении температуры выходящего масла наоборот расход воды уменьшается и ухудшается теплообмен.

ОБЩИЙ ВИД КОМПРЕССОРНОГО АГРЕГАТА

Всасывание

1 - винтовой компрессор ; 2 - маслоотделитель; 3 – маслосборник ;

4 –маслонасос ; 5 – охладитель масла ; 6 – привод золотника ; 7 – паровой фильтр ; 8, 9 – обратный клапан; 10 – предохранительный клапан; 11 - масляный фильтр грубой очистки;12-масляный фильтр тонкой очистки; 13-редукционный клапан; 14 - распределительный коллектор;15-водорегулятор;16-предохранительный вентиль; 17-перепускной вентиль; 18-вентиль заправки и выпуска масла.

3. ОСНОВНЫЕ ЭЛЕМЕНТЫ. КОМПРЕССОРНОГО АГРЕГАТА.

3.1. ВИНТОВОЙ МАСЛОЗАПОЛНЕННЫЙ КОМПРЕССОР.

Винтвой холодильный компрессор ВХ 350,маслозаполненный,сальниковый,с плавным регулированием производительности.

Корпус компрессора, крышка, камера всасывания и золотник выполнены из специального чугуна. Корпус имеет один вертикальный разъём на стороне всасывания в плоскости торцов винтов. Нагнетательное окно находится в нижней части задней торцевой поверхности корпуса. Всасывающее окно находится в верхней торцевой поверхности крышки. Объём камеры всасывания расположен в объёме крышки. Корпус компрессора имеет каналы, предназначенные для подачи масла после подшипников и разгрузочного поршня.

Таблица 1. Характеристики винтового компрессора ВХ 350-7-3 [ 2 ].

№ |

Наименование |

Обознач. |

Ед.изм. |

Кол-во |

1 |

Холодопроизводительность |

|

|

424 |

2 |

Эффективная мощность |

|

|

129 |

3 |

Мощность электродвигателя |

|

|

200 |

4 |

Подача маслонасоса |

|

|

120 |

5 |

Объёмный расход воды |

|

|

12,0 |

6 |

Наружный диаметр роторов |

|

|

200 |

7 |

Отношение длины к диаметру |

|

|

1,35 |

8 |

Теор.объёмн.производительность |

|

|

0,245 |

9 |

Унос масла |

|

|

100 |

10 |

Геометр.степень сжатия |

|

|

4 |

Ведущий и ведомый роторы выполнены из стали и имеют специальный спиральный профиль зубьев. Ведущий ротор имеет четыре выпуклых толстых зуба. ведомый - шесть вогнутых тонких зуба. В теле ведомого ротора просверлены каналы для лучшей циркуляции масла. Роторы вращаются в оперных подшипниках скольжения втулочного типа с баббитовой заливкой. Для восприятия осевых нагрузок на каждом роторе установлены упорные подшипники качения .Осевое смещение винтов предотвращается наличием разгрузочного поршня ( думиса ) на ведущем и ведомом роторах. Торцевой зазор между роторами и корпусом на стороне нагнетания должен составлять 0,05-0,08 мм., на стороне всасывания - 0,42-0.75 мм. Радиальный зазор между роторами и корпусом имеет величину 0,057 - 0,193 мм. Профильные зазоры между роторами находятся в пределах 0,05-0,17 мм. [ 2 ].

В нижней части корпуса под роторами в области сжатия установлен золотник, позволяющий плавно регулировать объёмную производительность компрессора. Основная часть золотника имеет цилиндрическую форму, однако верхняя часть золотника повторяет профиль внутренней поверхности корпуса. Золотник от проворачивания предохраняет направляющая шпонка, которая позволяет в тоже время ему свободно перемещаться вдоль оси.

Сальник компрессора с одним плавающим графитовым кольцом предотвращает утечки холодильного агента по валу привода компрессора. Объём сальника заполнен маслом как во время работы, так и во время стоянки.