- •Лабораторная работа № 1 Изучение назначения, устройства и работы установки для плазменной резки suprarex sxe-p. Панель управления vision 52

- •Основные положения плазменной обработки материалов

- •Установки для плазменной резки suprarex sxe-p

- •Модульная концепция машины

- •Газокислородная резка

- •Трехрезаковый блок

- •Маркировка

- •Системы управления Vision

- •Технические характеристики

- •Описание машины

- •1 Рельс 2 Система управления чпу 3 Поперечная ведущая тележка 4 Ведомая тележка с регулировщиком высоты и горелкой 5 Портал машины

- •Система управления чпу (cnc)

- •Блок ввода

- •Блок управления каретками машины

- •Блок перемещений

- •Техника безопасности при работе с машиной suprarex sxe-p

- •5. Порядок выполнения работы.

- •6. Содержание отчета.

- •7. Контрольные вопросы

Министерство образования Республики Беларусь

Министерство образования и науки Российской Федерации

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ

Филиал кафедры “Оборудование и технологии сварочного производства”

на “Могилевском вагоностроительном заводе”

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторной работе по дисциплине

«СВАРОЧНЫЕ РОБОТЫ

И ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ СИСТЕМЫ»

для студентов специальности

1 36 01 06 - Оборудование и технология сварочного производства

ЛАБОРАТОРНАЯ РАБОТА № 1

Изучение назначения, устройства и работы установки для плазменной резки

SUPRAREX SXE-P

Панель управления VISION 52

Утверждены на заседании

кафедры «О и ТСП» __________________2013 г.

протокол № _____

Могилев, 2013

Лабораторная работа № 1 Изучение назначения, устройства и работы установки для плазменной резки suprarex sxe-p. Панель управления vision 52

Цель работы: изучение студентами устройства и особенностей эксплуатации установки для плазменной резки материалов SUPRAREX SXE-P, а также получение навыков практической работы с установкой.

Основные положения плазменной обработки материалов

Плазма – четвертое состояние вещества – это проводящий газ, состоящий из положительно и отрицательно заряженных частиц в таких пропорциях, что общий заряд равен нулю. Свободно движущиеся электроны могут переносить электрический ток.

Обработка материалов плазмой, генерируемой дуговыми или высокочастотными плазмотронами, получила широкое распространение вследствие высокой температуры плазмы 30 000 К, большого диапазона регулирования мощности и возможности сосредоточения потока плазмы на обрабатываемой заготовке; при этом эффекты плазменной обработки достигаются как тепловым, так и механическим воздействием плазмы.

При плазменно-дуговой резке дуга горит между неплавящимся электродом и разрезаемым металлом (дуга прямого действия). Стабилизация и сжатие токового канала дуги, повышающее ее температуру, осуществляются соплом горелки и обдуванием дуги потоком плазмообразующих газов Ar, N2, H2, NH4 и их смесей рис. 1.

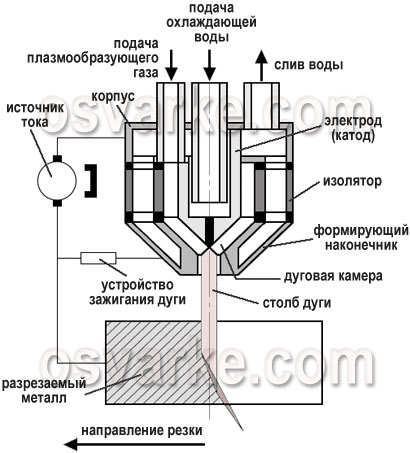

Рис.1. Схема плазменной резки заготовки

Рис.1. Схема плазменной резки заготовки

Столб дуги совмещен с высокоскоростной плазменной струей, которая образуется из поступающего газа за счет его нагрева и ионизации под действием дуги. Для разрезания используется энергия одного из приэлектродных пятен дуги, плазмы столба и вытекающего из него факела.

Высокая производительность плазменно-дуговой резки позволяет применять ее в поточных непрерывных производственных процессах для обработки металлов. Подробная схема плазмотрона для плазменно-дуговой резки приведена на рисунке 2.

Рисунок 2 - Схема режущего плазмотрона

В корпусе плазмотрона находится цилиндрическая дуговая камера небольшого диаметра с выходным каналом, формирующим сжатую плазменную дугу. Электрод обычно расположен в тыльной стороне дуговой камеры. Непосредственное возбуждение плазмогенерирующей дуги между электродом и разрезаемым металлом, как правило, затруднительно. Поэтому вначале между электродом и наконечником плазмотрона зажигается дежурная дуга. Затем она выдувается из сопла, и при касании изделия ее факелом возникает рабочая режущая дуга, а дежурная дуга отключается.

Столб дуги заполняет формирующий канал. В дуговую камеру подается плазмообразующий газ. Он нагревается дугой, ионизируется и за счет теплового расширения увеличивается в объеме в 50–100 раз, что заставляет его истекать из сопла плазмотрона со скоростью до 2–3 км/c и больше. Температура в плазменной дуге может достигать 25000–30000°С.

В генерации плазменной дуги есть различие между начальной и плазмообразующими фазами. Газ соответственно разделен на первичный газ и плазмообразующий газ. Они могут отличаться и с точки зрения состава газа и скорости потока.

Первичный газ используется для облегчения воспламенения плазменной дуги и удлинения срока службы электрода. Типичные первичные газы зажигания - аргон, воздух и азот.

Плазмообразующий газ необходим для резания заготовки. Типичные плазмообразующие газы для углеродистых и низколегированных сталей - воздух, кислород и азот.

Вторичный газ обдувает потоком плазменную струю, сжимая и охлаждая ее. Это усиливает режущую способность струи и предохраняет плазмообразующее сопло во время резания в жидкой среде. Типичные вторичные газы для углеродистых и низколегированных сталей - смеси кислорода/азота, воздух. Двуокись углерода также используется в качестве вторичного газа и служит хладагентом.

Азот – это наиболее оптимальный плазмообразующий газ, который может использоваться в чистом виде без газовых смесей. Обработка заготовок малых толщин может вестись на высоких скоростях резания с получением безокисных сечений реза и без образования шлака. Однако плазменная резка с использованием азота негативно влияет на свариваемость заготовки. Увеличенная концентрация азота вызывает появление на обрабатываемой поверхности газовых пузырей.

Воздух - смесь кислорода и азота. Сухой и очищенный от масла воздух используется в большом объеме в качестве плазмообразующего газа. Воздух обладает высокой плотностью энергии. На нелегированных сталях это дает прямой и гладкий край реза.