- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

9.8. Интегрированное автоматизированное управление цементным производством

Имеющийся опыт разработки и внедрения АСУ ТП в отечественной цементной промышленности позволяет определить истекший этап автоматизации как этап первого поколения автоматизированных систем управления. Характерной особенностью этого этапа являлось независимое рассмотрение наиболее важных технологических участков и построение соответствующих одно-функциональных (в технологическом смысле) систем управления.

В то же время известно, что для эффективного управления сложными системами, к которым относятся все крупные производственные комплексы, необходим переход к многофункциональным иерархическим системам управления с обязательным согласованием целей управления между уровнями иерархии. Указанное согласование целесообразно осуществлять путем интеграции информационного, математического, организационного и технического обеспечении отдельных подсистем в рамках единой системы, исходя из целостного представления о производственной, финансовой, организационной и т. д. деятельности предприятия. Такие системы принято называть интегрированными автоматизированными системами управления (ИАСУ). В общем случае целью функционирования ИАСУ является организация согласованного многоуровневого и многофункционального управления производственными и организационно-экономическими процессами предприятия, направленного на выполнение установленной производственной программы и достижение наилучших технико-экономических показателей производства в целом.

Современное промышленное предприятие как объект управления представляет собой сложную систему с большим числом переменных и ограничений, для которой построение единого алгоритма оптимального поведения практически неосуществимо. Отсюда следует необходимость разделения такого объекта управления на ряд менее сложных объектов, имеющих свои системы управления более локального характера как по автоматизируемым функциям, так и по критерию оптимизации поведения. В каждой такой подсистеме при выработке управляющих воздействий должны приниматься в расчет не только параметры состояния объекта, но и взаимодействие с другими подсистемами и влияние внешних возмущений. При этом за счет согласования локальных целей и критериев эффективности отдельных подсистем можно добиться совокупного (интегрального) эффекта функционирования ИАСУ, превышающего сумму эффектов автономных систем.

Децентрализованное управление с помощью локальных систем управления первого (нижнего) уровня иерархии должно координироваться управляющими системами второго уровня, определяющими целевые установки, задания, ограничения и любые другие способы влияния на управление первым уровнем.

Такая двухуровневая иерархия может быть расширена до любого числа уровней, где каждый уровень управления должен поддерживать значения агрегированных переменных, задаваемые вышестоящим уровнем, и, в свою очередь, устанавливать критерии и ограничения для подчиненных уровней управления.

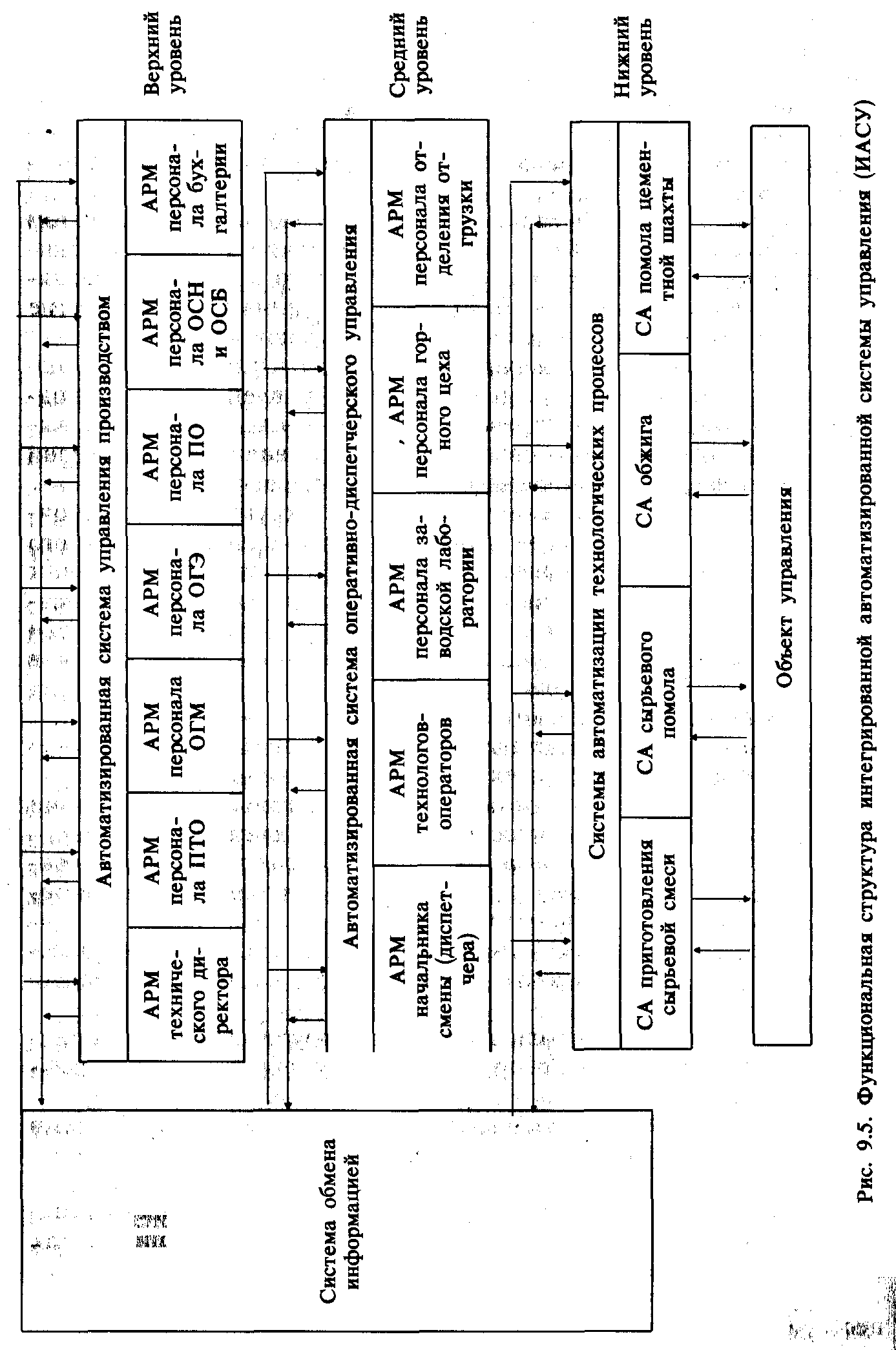

Рассмотрим представленную на рис. 9.5. укрупненную функциональную структуру ИАСУ основным производством цементного завода. Данная схема является обобщением ряда перспективных разработок, предназначенных для вновь строящихся или реконструируемых отечественных цементных заводов. В большой степени она соответствует также техническим решениям, положенным в основу действующих автоматизированных систем, разработанных в последние годы передовыми зарубежными фирмами.

В соответствии с представленной схемой ИАСУ современного цементного завода имеет трехуровневую функциональную структуру, причем нижний уровень образуют системы автоматизации (СА) отдельных технологических процессов, средний уровень — автоматизированная система оперативно-диспетчерского управления (АСОДУ) и верхний уровень — автоматизированная система управления производством (АСУП).

К общим функциям СА нижнего уровня, реализуемых на основе программируемых контроллеров и (или) микропроцессорных комплексов, относятся:

автоматический контроль состояния оборудования и хода технологического процесса (сбор и первичная обработка информации);

автоматическое программно-логическое управление группами взаимосвязанных механизмов агрегатов (сблокированный программный пуск и останов);

автоматическое регулирование (стабилизация) режимных параметров технологического процесса как в установившихся, так и в переходных режимах;

автоматическая диагностика состояния технологического процесса и оборудования по данным автоматического контроля.

Система среднего уровня, АСОДУ, представляет собой совокупность АРМ персонала основных технологических служб цементного завода. Автоматизированные рабочие места создаются на основе персональных компьютеров общего назначения или предназначенных специально для АСУ ТП вычислительных комплексов, оснащенных, как и ПЭВМ, дисплеем, клавиатурой и принтером.

АРМ технологов-операторов участков подготовки сырья, обжига и помола цементной шихты функционируют в тесном взаимодействии с СА соответствующих технологических процессов, реализуя функции выработки заданий и уставок контурам регулирования систем автоматизации. Кроме того, они осуществляют расчеты и логические процедуры, связанные с:

оптимизацией режимов работы и выработкой рекомендаций технологам-операторам;

длительным хранением информации (смена, сутки, декада), необходимой для работы оператора и ее представления на видеотерминалах и устройствах печати в виде динамических мнемосхем, диаграмм, графиков, таблиц, отчетных сводок;

организацией диалога оператора с техническими средствами АСУ ТП с помощью универсальной или функциональной клавиатуры и видеотерминала.

АРМ начальника смены (диспетчера производства) предназначено для:

контроля и учета работы основного оборудования, расходов и запасов материальных и энергетических ресурсов по цехам и агрегатам;

общей сменной отчетности по производству;

оперативного управления производством в виде согласования нагрузок и режимов работы отдельных цехов и агрегатов.

АРМ персонала заводской лаборатории реализует функции архивирования и статистического анализа качества исходного сырья полуфабрикатов и цемента; ведения документации о характеристиках материалов, производимых отдельными цехами и агрегатами, и в целом способствует принятию рациональных оперативных решений по стабилизации и улучшению качества продукции.

АРМ персонала горного цеха предназначено для ведения баз данных геолого-маркшейдерской информации; построения моделей месторождения и проведения расчетов, связанных с определением качества и запасов материалов; планирования разработки карьеров и оперативного управления добычными работами.

АРМ персонала отделения отгрузки цемента осуществляет:

регистрацию данных, полученных при взвешивании отгружаемого цемента;

заполнение и печать сопроводительных документов (накладные на отгрузку и доставку, накладные возврата, грузовые счета);

статистическую обработку данных; промежуточное накопление сопроводительных документов.

Система верхнего уровня, АСУП, предназначена для организационно-экономического управления производством в целом. Она должна быть реализована в виде отдельных взаимосвязанных информационными потоками АРМ, установленных непосредственно в отделах и подразделениях заводоуправления. В состав АСУТП входят автоматизированные рабочие места технического директора (главного инженера); персонала производственно-технического отдела (ПТО) и, в частности, главного технолога предприятия; персонала отдела главного механика (ОГМ); персонала отдела главного энергетика (ОГЭ); персонала планового отдела (ПО); персонала отделов снабжения (ОСИ) и сбыта (ОСБ); персонала бухгалтерии.

Создание каждого из перечисленных АРМ преследует цели автоматизации рутинных работ, облегчения и ускорения выполнения стандартных функций конкретного пользователя, реализации новых функций с использованием широких возможностей компьютерной техники.

В целом, АСУП, как головной компонент ИАСУ, обеспечивает решение комплекса задач:

планирования производственной программы на год, квартал, месяц;

формирования нормативных и плановых показателей по расходу материальных и энергетических ресурсов, по производительности труда, по заработной плате, по себестоимости продукции;

управления материально-техническим обеспечением производственного процесса;

сбыта и финансов, включая расчет плановых, фактических и прогнозных показателей по поставкам готовой продукции и расчетам с потребителями;

бухгалтерского учета производственно-хозяйственной деятельности предприятия.

В рамках концепции интегрированной АСУ все подсистемы АСУ и ТП АСУП должны быть реализованы на базе распределенных локальных сетей, связывающих между собой отдельные контроллеры, ЭВМ, АРМ, пульты контроля и управления. Все сети должны быть, в свою очередь, связаны между собой информационными потоками. Подобная техническая структура является основой централизованной системы обмена информацией, обеспечивающей каждого пользователя необходимыми данными работы смежных подсистем. Специальная обработка данных при их обмене обеспечивает требуемый уровень агрегирования информации, отвечающий конкретному иерархическому уровню.

Так, например, технолог-оператор постоянно получает текущую информацию о состоянии управляемого им технологического процесса, а при необходимости — данные о характеристиках предшествующих и последующих процессов технологической цепочки. Диспетчер предприятия получает данные о среднесменных показателях со всех участков производства. Техническому директору по запросу предоставляются сводки показателей за сутки, неделю, месяц. Вместе с тем централизованная информационная система должна обладать достаточной гибкостью, чтобы при необходимости предоставить руководителю предприятия или диспетчеру текущие данные о работе любого производственного участка или агрегата.

Необходимо заметить, что в ближайшей перспективе интеграция управления производственным процессом будет обеспечиваться, главным образом, за счет широких возможностей обмена информацией и представления ее различным службам в форме, удобной для принятия рациональных решений по планированию и оперативному управлению. Можно, однако, ожидать, что в дальнейшем будет неуклонно повышаться доля участия вычислительной техники в выработке и реализации таких решений. Речь может идти, в частности, о решении задач комплексной оптимизации режимов всей последовательности технологических процессов от добычи сырья до отгрузки цемента; оперативного управления пуском-остановом агрегатов с учетом запасов в буферных емкостях и состояния всего парка технологического оборудования; составления графиков ремонта оборудования с учетом индивидуальных показателей работы каждого агрегата; оптимального перспективного планирования производства с учетом состояния сырьевой базы, возможностей технологического оборудования, региональных потребностей в продукции и рыночной конъюнктуры и т. д.

Завершая раздел, относящийся к разработке ИАСУ, следует обратить внимание на несколько технических проблем, от решения которых существенным образом зависят реальные успехи в деле комплексной автоматизации современного цементного производства на основе средств вычислительной техники.

Во-первых, необходимо оснастить отрасль достаточно полным набором требуемых датчиков, имеющих соответствующие характеристики достоверности, оперативности, точности, надежности. Кроме распространенных стандартных датчиков температуры, давления (разрежения), расхода газовых потоков и т. д., необходимо уделить особое внимание таким специфическим приборам, как анализаторы химического состава, газоанализаторы, анализаторы влажности, качества клинкера, тонкости помола, расходомеры жидких и сыпучих веществ. Только наличие названных средств автоматического контроля, несмотря на их относительно высокую стоимость и существенные затраты на эксплуатацию, позволит получить значительный экономический эффект от АСУ ТП.

Во-вторых, важно разработать для всех подсистем АСУ ТП базовый комплекс однотипных микропроцессорных средств вычислительной техники, обладающих полным набором программных модулей контроля и регулирования; наличием языка логического управления для реализации блокировочных зависимостей, используемых при управлении-пуском-остановом механизмов; наличием развитых типовых средств проектирования диалога пользователя с ЭВМ, позволяющих формировать на экране дисплея мнемосхемы, графики, таблицы, аварийные сигналы и сообщения.

В-третьих, целесообразно разработать базовые структуры АСУП с использованием однотипных (например, IBM-совместимых) персональных ПЭВМ и стандартных программных продуктов (электронные таблицы, стандартные средства организации диалога, формирования отчетов, построения графических изображений).

В-четвертых, необходимо разработать типовые технические и программные средства межмашинного обмена, позволяющие стандартным путем объединять различные компоненты подсистем АСУ ТП и АСУП в единую информационную сеть.

Учитывая, что все перечисленные проблемы в основном решены передовыми зарубежными фирмами и находятся в той или иной стадии решения отечественными специализированными организациями, можно рассчитывать на быстрый прогресс в области ИАСУ цементного производства в нашей стране.