- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

9.4.3. Микропроцессорные контроллеры

Важным направлением развития средств ВТ является создание микропроцессорных контроллеров.

Согласно Малой Советской Энциклопедии, контроллер — это электрический многопозиционный переключающий аппарат низкого напряжения, с помощью которого изменяют режим работы электрических двигателей. Использование микропроцессорных контроллеров (например, Б9601) для управления пуском и остановом отдельных механизмов и целых технологических узлов позволяет заменить громоздкие и дорогостоящие релейно-контактные схемы управления электродвигателями, расширить функциональные возможности, отказаться от специальных помещений, сократить время аварийного простоя оборудования из-за неисправностей релейно-контактных схем.

При использовании таких контроллеров последовательность выполнения операций пуска — останова соответствует заложенной в контроллер программе.

Регулирующие микропроцессорные контроллеры — ремиконты — представляют собой новый класс устройств управления, выполненных на микропроцессорной элементной базе и специализированных для решения задач автоматического регулирования. Один из первых ремиконтов Р-100 располагает библиотекой из 25 наиболее употребляемых алгоритмов автоматического регулирования. Сюда входят алгоритмы аналогового и импульсного регулирования, динамического, статического и нелинейного преобразования, а также управляющей логики. Эти алгоритмы «зашиваются» в блок постоянной памяти устройства при его изготовлении. Программирование ведется непосредственно на объекте управления, для чего не нужны программисты — с этой работой могут справиться заводские специалисты, занимающиеся настройкой и эксплуатацией обычных аналоговых устройств. В настоящее время создано ПО, позволяющее конфигурировать и настраивать алгоблоки Р-100 (а также последующих модификаций Р-110, Р-130) с использованием ПЭВМ, что сильно ускоряет и упрощает процесс создания и настройки системы управления. В Р-110 встроены средства самодиагностики, позволяющие относительно быстро обнаружить неисправность. Автоматическое переключение с рабочего на резервный контур значительно повышает надежность систем регулирования. На вход Р-100 можно подключать сигналы до 64 аналоговых и 126 дискретных сигналов. Выходные устройства формируют на выходе контроллера до 64 импульсных, 64 аналоговых и 126 дискретных сигналов.

9.4.4. Техническая структура асу тп

В период использования мини-ЭВМ преобладала централизованная структура управления, когда контроль и управление технологическим процессом были сосредоточены в одной или нескольких мини-ЭВМ, расположенных в специально оборудованном помещении, достаточно удаленном от технологических агрегатов. Недостатками централизованной структуры являются низкая надежность и высокая стоимость АСУ ТП. Ненадежность обусловлена тем обстоятельством, что при выходе из строя центральной ЭВМ выходит из строя вся АСУ ТП. Высокая стоимость обусловлена сложностью коммуникаций между объектом, ЭВМ и технологом-оператором (многочисленные кабельные трассы от датчиков и исполнительных механизмов к ЭВМ).

Микро-ЭВМ и микропроцессорные контроллеры позволяют реализовать децентрализованные структуры управления. В варианте использования микро-ЭВМ структуру управления современного цементного завода можно представить следующим образом. Каждая параллельно работающая группа агрегатов оснащается одной микро-ЭВМ, выполняющей функции контроля и управления данным технологическим процессом. Она производит вычислительную обработку и контроль измеряемых величин, многоканальное регулирование процесса, оптимизацию (если требуется) по заданному критерию. Взаимосвязь технолога-оператора с ЭВМ осуществляется через пульт контроля и управления, оснащенный дисплеями, ключами управления и клавиатурой. Щитовые вторичные показывающие и записывающие приборы не проектируются, либо проектируются в ограниченном числе для самых главных параметров. На дисплеях высвечивается мнемосхема контролируемого процесса (или ее часть) и представляются текущие цифровые значения всех контролируемых параметров. На экране дисплея могут быть представлены графики изменения во времени основных параметров процесса. В такой системе большое внимание уделяется диагностике различных нарушений.

Параметры контроля состояния объекта управления в агрегированном виде передаются со всех микро-ЭВМ на верхний уровень в мини-ЭВМ. Применительно к цементному заводу на ЦПУ* располагается одна мини-ЭВМ, информационно связанная со всеми микро-ЭВМ. На дисплее и печатающих устройствах этой машины приводятся сводки работы технологической линии или завода в целом за текущие интервалы времени (час, смену, сутки) и осуществляется связь с операторами местных постов.

При использовании микропроцессорных контроллеров они, располагаясь в непосредственной близости от соответствующих технологических участков, выполняют функции интеллектуального УСО. Контроллеры осуществляют прием и первичную обработку информации от ТОУ и передачу ее в микро-ЭВМ для представления оператору на экранах дисплея и выработки управляющих воздействий. Кроме того, контроллеры могут осуществлять программное управление пуском и остановом исполнительных механизмов и относительно простые функции автоматического регулирования технологических процессов.

В последние годы в качестве микропроцессорных комплексов стали применяться автоматизированные рабочие места (АРМ) на базе персональных компьютеров (ПЭВМ), связанные с помощью специальных аппаратных средств с микропроцессорными контроллерами.

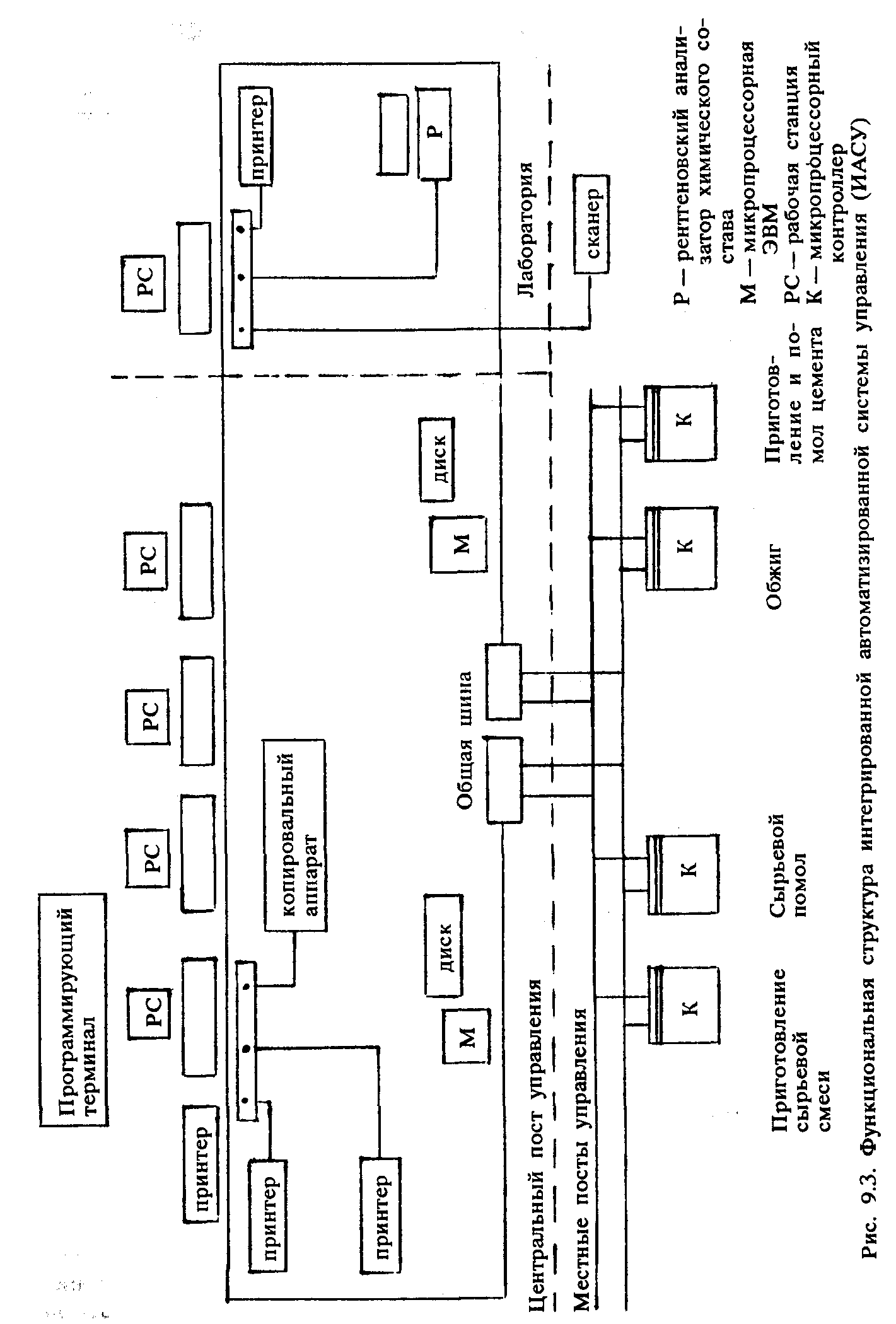

За рубежом применяется сходная контроллерно-микропроцес-сорная структура, объединенная в единую информационную сеть. В качестве примера можно привести схему управляющего вычислительного комплекса фирмы F. L. Smidth (Дания), приведенную на рис. 9.3. В соответствии с этой схемой всем технологическим процессом управляет с ЦПУ один технолог-оператор. Благодаря сетевому принципу, когда на общей шине «сидят» многочисленные общающиеся между собой абоненты, достигается большая надежность системы (за счет децентрализации и резервирования) и высокая скорость обмена информацией.

Значительная степень унификации сетевых устройств и ПО к ним позволяет быстро конфигурировать системы управления на стадии проектирования и адаптировать ПО прямо на объекте, для чего предусмотрен специальный программирующий терминал.

В отечественном цементном производстве АСУ ТП, базирующиеся на т. н. локальных микропроцессорных вычислительных сетях (ЛМВС), находятся в стадии разработки.

* ЦПУ — центральный пульт управления.