- •Соотношение объемов продукции, отгруженной цементными заводами России за 1990-1991 г.Г.

- •2. Проектирование в системе подготовки инженера по химической технологии вяжущих материалов

- •2.1. Общие положения

- •2.2. Курсовой проект

- •2.2.1. Состав и содержание курсового проекта

- •2.2.2. Оформление и защита курсового проекта

- •2.3.Дипломное проектирование

- •2.4. Основные требования к оформлению чертежей

- •Этапы проектирования цементных заводов

- •3.1. Схема развития и размещения отрасли

- •3.2. Технико-экономическое обоснование строительства (тэо). Технико-экономические расчеты (тэр)

- •3.3. Проект и рабочий проект. Основные разделы

- •4.1. Заводы, работающие по мокрому способу производства

- •4.2 Заводы, работающие по сухому способу производства

- •4.3 Перспективные цементные заводы

- •5.1 Цели системы автоматизированного проектирования (сапр)

- •5.2. Состав сапр

- •5.3. Функционирование сапр

- •5.4. Основные пакеты прикладных программ (ппп) технологической подсистемы сапр-цемент

- •5.4.1. Ппп сырьё

- •5.4.2. Ппп баланс

- •5.4.3. Ппп выбор

- •5.4.4. Ппп анализ

- •5.4.5. Ппп транспорт

- •5.4.6. Ппп задание

- •Современные технологические решения основных переделов цементного производства

- •6.1. Сырьевые материалы для производства портландцементного клинкера и цемента

- •6.2. Технология добычи сырья

- •6.2.1 Исходные материалы для проектирования карьеров цементного сырья

- •6.2.2 Добыча и транспортирование сырья

- •6.3. Дробление и помол сырьевых материалов

- •6.3.1. Примеры технологических схем дробления

- •6.3.2. Помол сырьевых материалов

- •6.4. Системное проектирование технологических схем приготовления сырьевой смеси

- •6.4.1. Технология приготовления сырьевой смеси заданного состава

- •6.5. Обжиг портландцементных сырьевых смесей

- •6.6 Подготовка технологического топлива к сжиганию

- •6.6.1. Твердое топливо

- •6.6.2. Газообразное топливо

- •6.6.3. Жидкое топливо

- •6.7 Помол цементной шихты

- •6.8. Хранение, отгрузка и упаковка цемента

- •6.9. Технологический контроль

- •Оборудование цементных заводов

- •7.1. Дробильное оборудование

- •Технические характеристики отечественных щековых дробилок

- •Технические характеристики конусных дробилок крупного дробления

- •Технические характеристики двухроторных дробилок фирмы «Бюлер-Миаг»

- •Технические характеристики сда

- •Технические характеристики дробилок типа peg

- •Технические характеристики дробилок типа «Хардопакт»

- •Технические характеристики сушильных барабанов

- •7.2. Оборудование для сушки сырьевых материалов

- •7.3. Оборудование для помола сырья

- •Технические характеристики вихревых и с русловым кипящим слоем и дробилок-сушилок

- •Технические характеристики сушилок-дробилок фирмы «Хацемаг» (Германия)

- •Технические характеристики мельниц мокрого помола сырьевых материалов

- •Роликовые (валковые) мельницы

- •Зависимость производительности мельниц «Гидрофол» от вида измельчаемой породы

- •Технические характеристики мельниц самоизмельчения «Гидрофол»

- •Технические характеристики мельниц самоизмельчения «Аэрофол»

- •Производительность и мощность привода мельниц Лёше

- •Технические характеристики тарельчато-роликовых мельниц внииЦеммаш

- •Производительность мельниц Петерса, т/ч

- •7.4. Печные агрегаты

- •7.4.1. Вращающиеся печи мокрого способа производства

- •7.4.2. Вращающиеся печи сухого способа производства

- •Технические характеристики печных агрегатов мокрого способа производства

- •Технические характеристики печных агрегатов сухого способа производства

- •7.4.3. Печные агрегаты комбинированного способа производства /

- •7.4.4. Проектирование цехов обжига

- •7.5. Оборудование для помола цементной шихты

- •7.5.1. Цементные мельницы

- •Перечень цементных мельниц, эксплуатируемых в цементной промышленности

- •7.5.2. Сепараторы

- •Технические характеристики цементных мельниц

- •Техническая характеристика центробежных сепараторов с выносными циклонами

- •7.6. Приемные устройства и склады

- •7. 6.1. Типы складов и приемных устройств

- •7.6.2. Проектные решения складов

- •7.7. Оборудование для аспирации и обеспыливания технологических процессов

- •Характеристика способов борьбы с пылевыделением методом гидроподавления

- •Типы пылеуловителей и область их применения

- •Эффективность очистки газа от пыли в циклонах

- •Средняя производительность циклонных элементов

- •Характеристика пылеулавливающего оборудования

- •8.1. Расчет портландцементной сырьевой смеси

- •8.2. Материальный баланс

- •8.2.1. Расчет мощности завода по клинкеру и цементу

- •Производительность и коэффициент использования вращающихся печей*

- •8.2.2 Определение удельного расхода сырьевых материалов, топлива и вспомогательных материалов

- •8.2.3 Режим работы производственных отделений и годовой фонд рабочего времени

- •8.2.4 Основные условия расчета материального баланса завода

- •8.2.5 Примеры расчета некоторых статей материального баланса

- •1596144 Влажного.

- •Материальный баланс завода

- •8.2.6 Определение количества и производительности основного технологического оборудования

- •Коэффициент использования технологического оборудования

- •8.3 Поверочные расчеты производительности оборудования

- •8.4 Расчет складов кусковых и сыпучих материалов

- •8.4.1 Расчет складов кусковых материалов

- •Значение клэффициента использования теоретического объема штабеля

- •Насыпная масса и угол естественного откоса материалов

- •8.4.2 Расчет и проектирование бункерных складов g

- •8.4.3 Расчет смесительных силосов сырьевой муки

- •8.4.4 Расчет силосных складов цемента

- •8.4.5 Расчет отделения приготовления и хранения сырьевого шлама

- •Плотность сырьевых материалов, используемых в цементном производстве

- •8.5. Выбор и расчет транспорта, питателей и дозаторов кусковых и порошкообразных материалов

- •8.5.1. Расчет ленточных конвейеров

- •8.5.2. Расчет пластинчатых конвейеров

- •8.5.3. Расчет ковшовых элеваторов

- •8.5.4. Расчет скребковых конвейеров

- •8.5.5. Расчет винтовых конвейеров

- •8.5.6. Расчет аэрожелобов

- •8.5.7. Питатели и дозаторы

- •8.6. Расчет и проектирование систем гидротранспорта сырья

- •8.7. Расчеты дробильного и помольного оборудования

- •8.7.1 Щековые дробилки

- •8.7.2 Конусные дробилки

- •8.7.3. Валковые дробилки

- •8.7.4 Молотковые дробилки

- •8.7.5 Шаровые мельницы

- •8.8. Расчеты сушильного оборудования 8.8.1 Расчет сушильных барабанов

- •8.8.2 Расчет сушилmy-размольных агрегатов

- •8.9 Расчет вращающихся печей мокрого способа производства цементного клинкера

- •8.9.1 Методика расчета

- •8.9.2 Пример теплового расчета установки пылеуглеприготовления для вращающейся печи 05,0x185 м

- •Характеристика углей

- •III. Определение температуры и количества сушильного агента на 1 кг угольной пыли перед мельничной установкой

- •IV. Определение часовых расходов топлива и воздуха и выхода отходящих газов

- •8.93 Пример теплового расчета вращающейся печи 0 5,0x185 м с колосниковым холодильником типа «Волга-75» при использовании в качестве технологического топлива природного газа

- •Приход тепла

- •8.10 Расчет вращающихся печей сухого способа производства

- •8.10.1 Методика расчета

- •8.10.2 Пример теплового расчета печной установки с циклонным теплообменником, декарбонизатором и холодильником клинкера

- •Показатели работы вращающихся печей с декарбонизаторами rsp

- •8.10.3. Пример теплового расчета печной установки с циклонными теплообменниками и декарбонизатором

- •8.11. Вентиляторы и дымососы

- •Техническая характеристика дымососов для оснащения вращающихся печей

- •8.12. Расчет систем пневмотранспорта

- •8.12.1. Классификация пневмотранспортных установок

- •Основные технические данные камерных пневмоподъемников

- •8.12.2. Транспортные трубопроводы, отводы (колена) и переключатели

- •8.12.3. Воздуходувные машины

- •8.12.4. Предварительный выбор типа установки и загрузочного устройства (питателя)

- •8.12.5. Расчет основных параметров установки

- •8.12.6. Окончательный выбор оборудования

- •8.13. Расчет систем аэрации и пневмоперемешивания

- •8.13.1. Системы аэрации силосов для хранения порошкообразных материалов

- •8.13.2 Системы пневмоперемешивания цементной сырьевой муки

- •9.1. Общие понятия об асу тп и атк

- •9.1.1. Основные определения

- •9.1.2. Типовые функции асу тп и режимы ее функционирования

- •9.1.3. Состав асу тп

- •9.2. Типовая функциональная структура асу тп

- •9.2.1. Централизованный контроль

- •9.2.2. Диагностика

- •9.2.3. Управление технологическим процессом в номинальном режиме

- •9.2.4. Ситуационное управление

- •9.2.5. Представление информации оператору

- •9.3. Комплекс технических средств асу тп

- •9.4. Средства вычислительной техники

- •9.4.1. Мини-эвм

- •9.4.2. Микропроцессоры и микро-эвм

- •9.4.3. Микропроцессорные контроллеры

- •9.4.4. Техническая структура асу тп

- •9.5. Асу основных технологических процессов цементного производства

- •9.6. Автоматизированные рабочие места (арм) персонала цементных заводов

- •9.7 Стадии проектирования и ввода в действие асутп

- •9.8. Интегрированное автоматизированное управление цементным производством

- •10. Вопросы экологии при проектировании цементных заводов

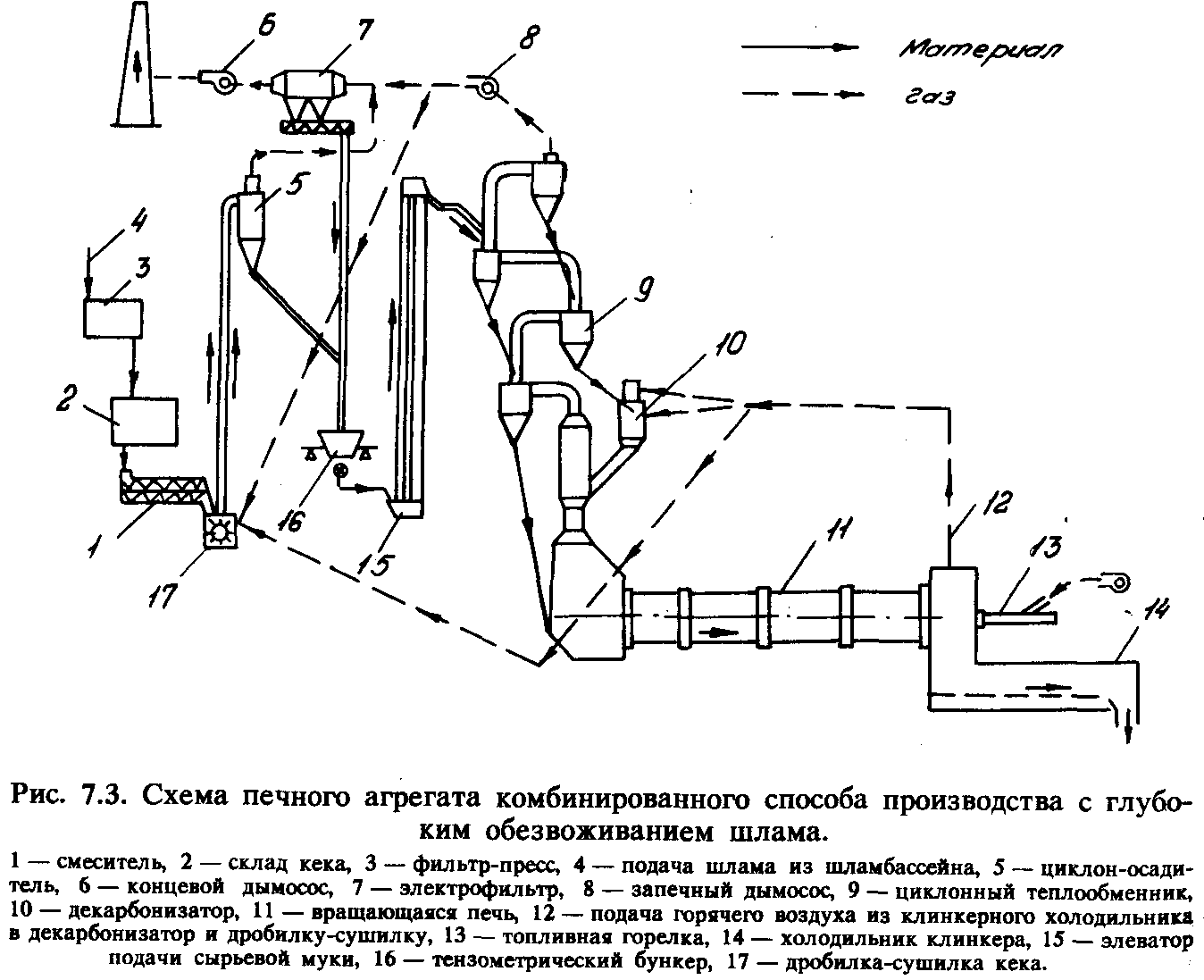

7.4.3. Печные агрегаты комбинированного способа производства /

Комбинированный способ производства цемента сочетает подготовку сырьевых материалов по технологии мокрого способа с тепловой обработкой предварительно глубоко

обезвоженного

шлама — кека (рис. 7.3). Обезвоживание

осуществляется механическим способом

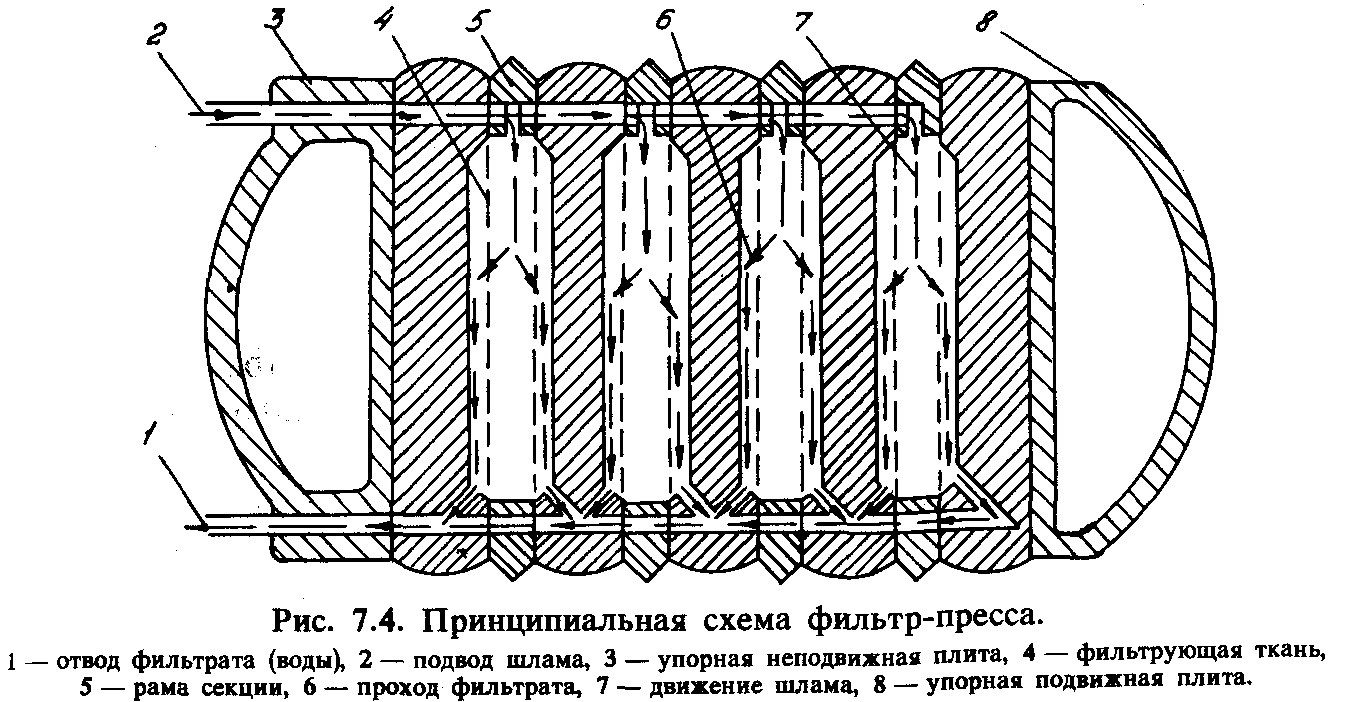

— на фильтр-прессах. Принцип действия

фильтр-прессов основан на отделении от

твердой фазы шлама воды и ее фильтрации

под воздействием высокого давления

через тонкопористую перегородку. В

камеры фильтр-прессов (рис. 7.4), покрытых

изнутри плотной пористой тканью 4, под

высоким давлением — 2,0 МПа и выше —

закачивается

сырьевой шлам. Вода из шлама проходит через поры ткани и удаляется по специальным каналам 1. Внутри камеры остается кек, который при раздвижке стенок-рам камер выгружается. Вертикально ориентированные секции-камеры набираются в блоки вдоль горизонтальной оси, суммарная площадь фильтрации одного фильтр-пресса колеблется в пределах от десятков до 1500 м2. Фильтр-прессы являются аппаратами периодического действия.

Влажность кека в зависимости от фильтруемости шламов колеблется от 12 до 23%.

Обжиг может осуществляться во вращающихся печах любых типов — от длинных печей с внутрипечными теплообменными устройствами до коротких печей с запечными циклонными теплообменниками. Последний вариант является наиболее экономичным по расходу тепла на обжиг, по удельной металлоемкости и по наименьшей конструктивной сложности.

Для отечественной цементной промышленности применение комбинированного способа может рассматриваться как вариант реконструкции действующих технологических линий мокрого способа производства.

При проектировании новых технологических линий комбинированный способ может конкурировать с сухим только в случае высокого содержания щелочей в исходном сырье, поскольку при фильтр-прессовании возможно осуществить выщелачивание кека путем удаления растворенных щелочей с фильтратом.

7.4.4. Проектирование цехов обжига

Исходя из заданной производительности цеха по клинкеру выполняется технико-экономическое обоснование выбора способа подготовки сырьевой шихты (мокрый, сухой), конструкции и типоразмера печи и вспомогательного оборудования (теплообменник, холодильник, аспирационное оборудование и т. д.).

Независимо от мощности завода к установке принимается минимальное количество печей, если это не оговорено особыми требованиями. Наиболее экономически целесообразным является цех с двумя-тремя вращающимися печами. При этом, как правило, проектом должно предусматриваться строительство сначала одной печной установки с возможностью дальнейшего расширения цеха без нарушения работы действующей части.

Основное оборудование цеха — вращающиеся печи — следует располагать вне зданий, без перекрытий. Исключение могут составлять заводы, проектируемые для районов с особыми климатическими условиями (холод, ливни).

Расстояния между печами принимаются в соответствии с шагом строительных конструкций, в зависимости от размеров печей и вспомогательного оборудования. Над загрузочной частью печей предусматривается сооружение закрытых, иногда отапливаемых помещений. В этих помещениях устанавливаются питатели шлама или сухой сырьевой шихты, датчики контрольно-измерительной аппаратуры и автоматического регулирования и аппаратура топливного хозяйства декарбонизаторов и систем управления ими.

П итатели

шлама устанавливаются в узлах питания,

расположенных над загрузочными

концами печи.

итатели

шлама устанавливаются в узлах питания,

расположенных над загрузочными

концами печи.

Сооружение закрытых помещений предусматривается также над горячей, разгрузочной частью печей и холодильниками для охлаждения клинкера. В этом помещении размещаются щиты контрольно-измерительной аппаратуры и приборы автоматического регулирования процессов обжига, тепловой обработки сырьевой шихты в запечном теплообменнике и охлаждения клинкера.

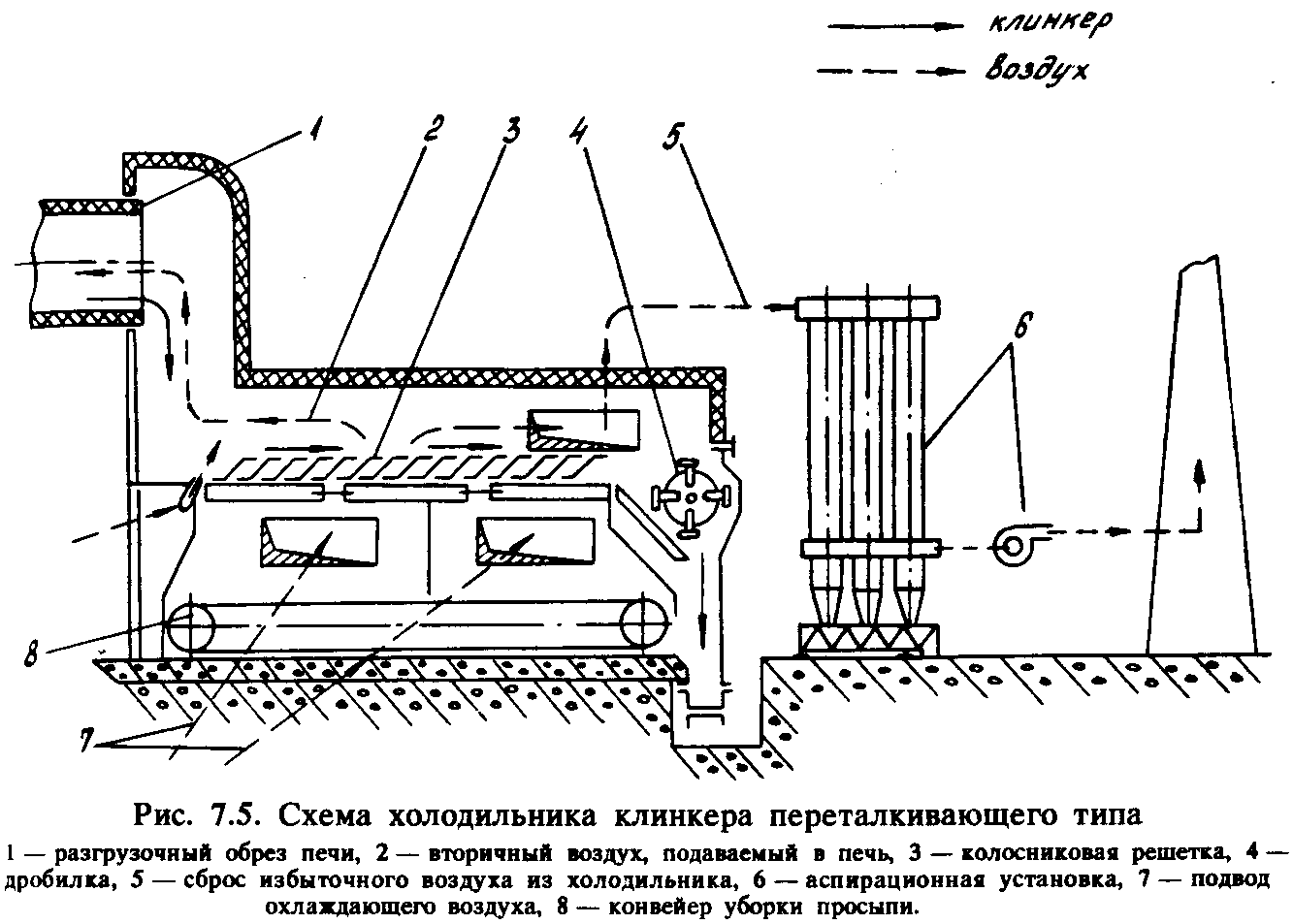

Охлаждение клинкера предусматривается в колосниковых холодильниках переталкивающего типа. Производительность холодильника выбирается в зависимости от производительности печи. Общий вид такого холодильника, например, для вращающейся печи 04,5X80 м с циклонным теплообменником и декарбонизатором при производительности по клинкеру — 150 т/час показан на рис. 7.5.

Холодильник оборудован тремя последовательно расположенными решетками полезной площадью 153 м2. Размер решеток 26,7X5,9 м. Колосниковая решетка имеет подвижные и неподвижные колосники. Число двойных ходов подвижных колосников плавно регулируется от 6 до 18 ходов в минуту, обеспечивая заданную конструкцией толщину слоя клинкера на решетке от 150 до 300 мм.

Охлаждение клинкера, поступающего из печи в холодильник при температуре 1150—1350 °С, осуществляется потоком воздуха, продуваемого через клинкер, находящийся на решетке, вентиляторами: острого дутья — под распределительную решетку в количестве 35—40 тыс. м3/ч, и двумя вентиляторами общего дутья — под основную решетку в количестве 115000 м3/ч и под последнюю решетку — 350000 м3/ч. Общий расход воздуха на охлаждение 3,0—3,5 нм3/кг- кл. При этом температура клинкера на выходе из холодильника составляет 60—100 °С.

На входе в холодильник предусматривается распределительное устройство в виде наклонной решетки с подвижными и неподвижными колосниками длиной около 2,5 м. Подвижные колосники двигаются от самостоятельного привода. На выходе из холодильника предусматривается разгрузочное устройство, обеспечивающее возможность распределения клинкера на два транспортера. На каждой течке устанавливаются скребковые транспортеры и двойные мигалки. На течках к клинкерным транспортерам предусматривается установка секторных затворов. Часть охлаждающего воздуха из приемной части холодильника при температуре 800—900 °С поступает, в качестве вторичного, непосредственно в печь (0,42-^-0,45 нм3/кг • кл). Вторая часть (около 0,64 нм3/кг-кл) при температуре 600—650 °С после предварительной очистки в устройстве циклонного типа поступает по воздуховоду со скоростью 18—22 м/с в вихревую камеру (0,9-=-0,64 нм3/кг-кл) и вихревой кальцинатор (~0,064 нм /кг- кл.) для поддержания стабильного горения топлива в горелках декарбонизатора.

Остальной воздух при температуре 150—170 °С (1,9-2,5 нм3/кг кл.) является избыточным и может быть использован в качестве В. Т. Э. Р. в специальных устройствах для нагревания воздуха, воды и т. д. или после очистки с помощью дымососа сброшен в атмосферу.

Для очистки воздуха до необходимого, согласно санитарным нормам, качества предусматривается установка электрофильтров. С целью увеличения коэффициента очистки воздуха в электрофильтре необходимо предусмотреть увлажнение его впрыском тонкораспыленной воды в количестве около 25—50 г/нм3 охлаждающего воздуха.

Отвод избыточного воздуха из холодильника предусматривается с помощью вентилятора.

Мелкий клинкер и пыль, провалившиеся через решетку, убираются двумя скребковыми транспортерами, установленными под решеткой. Их производительность составляет, примерно, по 25—30 т/ч.

Для измельчения крупных кусков и «сваров» перед клинкерными транспортерами могут быть предусмотрены дробилки производительностью около 0,7—0,8 от номинальной производительности печи.

Для удобства эксплуатации механизмов, комплектующих холодильники, следует по возможности не заглублять холодильники ниже нулевой отметки.

Для транспортировки клинкера после холодильников применяются конвейеры различной конструкции. Как правило, устанавливают два конвейера на одну печь. Производительность их принимается с двойным запасом.

Печи, электрофильтры и дымососы к ним устанавливаются на открытых площадках. Выброс обеспыленных, после электрофильтров, газов от двух печей осуществляется через одну дымовую трубу. Для сброса очищенного воздуха от холодильника принимается индивидуальная труба.

Электрофильтры оборудуются теплоизоляцией и местными укрытиями верхней и нижней их частей. Сечения газоходов до и после электрофильтров проектируются из расчета скорости газов 16—18 м/с. Нижняя отметка конической бункерной части; электрофильтров проектируется из расчета получения пылеспусков минимальной высоты. Транспортные устройства для сбора пыли следует устанавливать по возможности на нулевой отметке. Количество отходящих газов и аэродинамическое сопротивление; печной установки определяются из теплового и аэродинамического расчета печи и газовых трактов. На основании полученных данных производится выбор электрофильтров и дымососов необходимой производительности и напора. Коэффициент избытка воздуха перед дымососом для различных случаев компоновки вспомогательного комплектующего оборудования может быть принят в пределах 1,6—2,0.

Важным вопросом при компоновке оборудования печных установок для обжига шлама является выбор способа возврата пыли, осажденной в электрофильтрах. При содержании в отходящих газах из печи пыльной фракции 10% (от расхода сырьевой шихты) возвращение ее в процесс обжига диктуется экономическими соображениями. При этом следует учитывать, что уловленная пыль является материалом, на получение которого, в зависимости от влажности шихты, затрачено тепло: на испарение воды около 2220—2890 кДж (530—690 ккал/кг кл. и на нагревание и частичную декарбонизацию шихты порядка 837 кДж (200 ккал/кг кл.), при П.П.П. пылеуноса ~22 %. С другой стороны, наличие в уловленной пыли большого количества вредных примесей (щелочи, хлориды, сернистые соединения) ограничивает или делает вообще невозможным возврат ее в процесс обжига из-за снижения качества клинкера и нарушений технологии обжига вследствие образования настылей и колец в печи, приводящих к расстройству режима движения материала. В каждом конкретном случае выбирается оптимальный вариант использования пыли, уловленной электрофильтрами печей. Как правило, удается избежать нежелательного воздействия вредных примесей путем отделения пыли от одного (иногда двух) последних полей электрофильтра и использовать эту пыль, в зависимости от содержащихся в ней примесей, в той или иной отрасли народного хозяйства (удобрение для сельского хозяйства, в дорожном строительстве и т. д.).

Возврат пыли в печь в зависимости от ее химического состава и вида технологического топлива может осуществляться как со стороны горячего, так и со стороны холодного конца печи. В первом случае пыль от электрофильтра подается в печь через бункер с питателем по специальному трубопроводу, вводимому в печь, и заканчивающемуся специальным наконечником из жаростойкой стали. Сечение наконечника обеспечивает скорость в нем от 20 до 35 м/с в зависимости от характеристики пыли и типоразмеров разгрузочной части печи. При стабильном режиме работы печи и электрофильтров пыль может вводиться в печь непосредственно с помощью пневмовинтового насоса.

Возврат пыли в печь со стороны загрузочного конца предпочтительней ранее описанного. Он может быть осуществлен двумя способами. В первом случае пыль загружается в печь через специальное приспособление — кольцевой питатель, устанавливаемый за теплообменными устройствами с «горячей стороны».

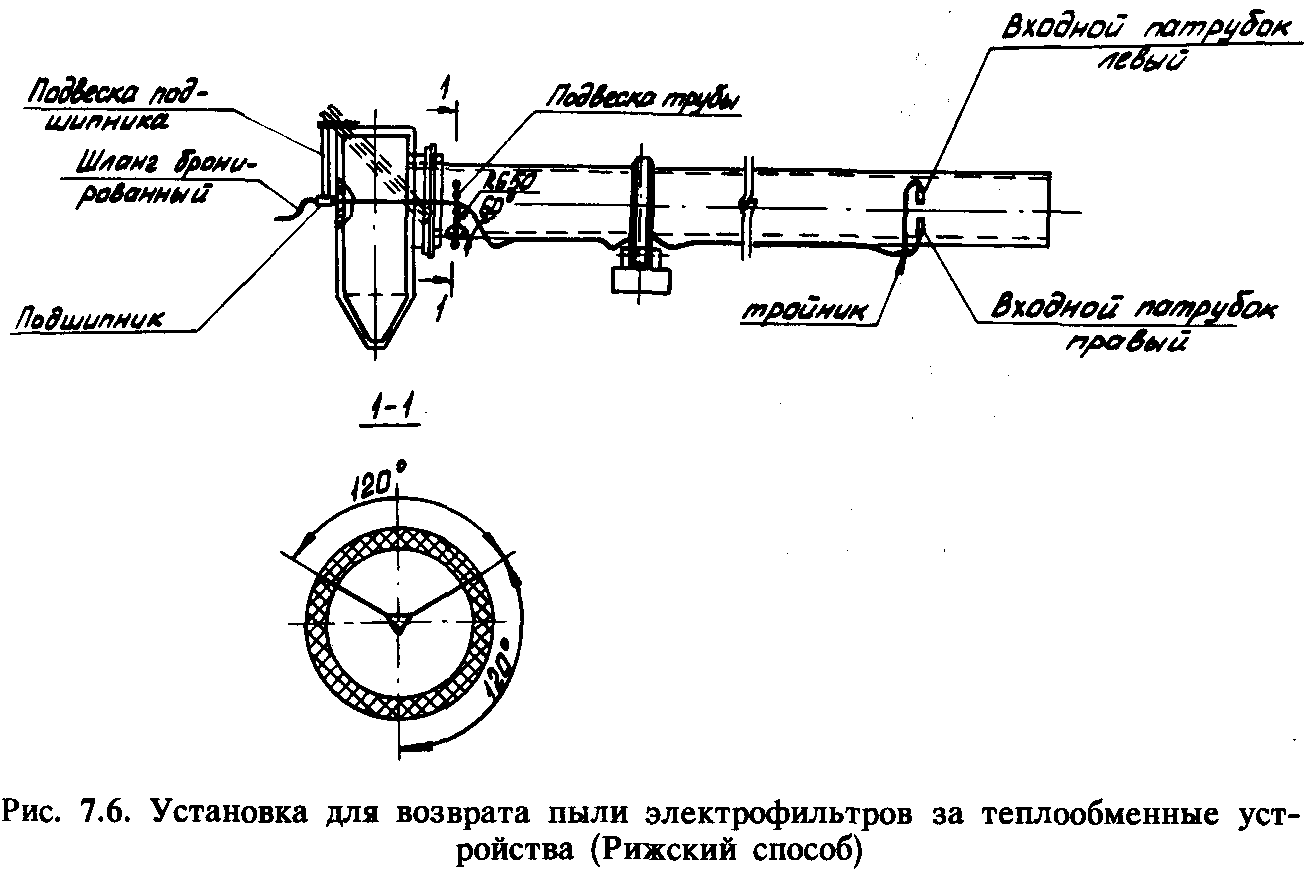

В связи со сложностью эксплуатации этого устройства при установке его под открытым небом и громоздкости конструкции этот способ не получил распространения. Большинство заводов используют способ возврата пыли по трубопроводу, проходящему

через сальниковое уплотнение, установленное соосно с печью в плоскости загрузочной шайбы и далее выходящее на корпус печи. В месте установки бандажей пылепровод проходит внутри печи. Загрузка пыли в печь осуществляется за теплообменными устройствами через специальное приспособление — гаситель. Такой способ получил название «Рижского». На рис. 7.6 дана схема установки возврата пыли по «Рижскому» способу.

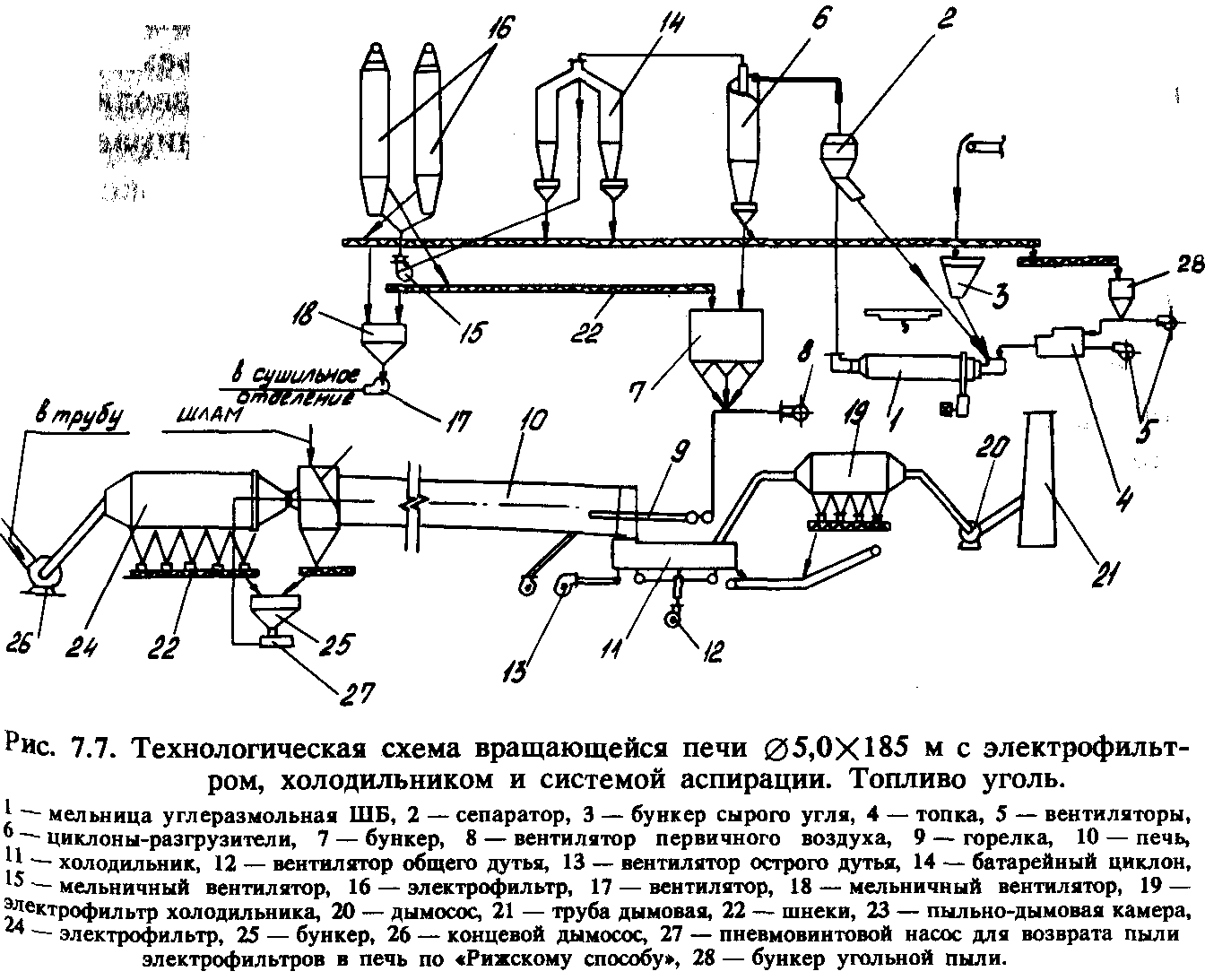

Технологическая схема вращающейся печи 0 5,0—185 м для работы на угольном топливе с электрофильтром, устройством для возврата пыли в печь, холодильником для клинкера и системой аспирации избыточного воздуха показана на рис. 7.7.

Для подготовки топлива к сжиганию предусмотрен расходный склад, состоящий из двух бункеров для хранения двух марок угля, обеспечивающих работу мельниц примерно на две смены.

Обеспыливание отходящих газов осуществляется с помощью электрофильтров. На каждую печь устанавливаются 2 электрофильтра и 2 дымососа.

Осажденная в электрофильтрах пыль частично с I и II полей возвращается в процесс обжига, а с III и IV полей может выводиться из процесса для отправки потребителю.

Цеха для обжига сухой сырьевой шихты. Компоновочные решения основного оборудования цеха вращающихся печей при обжиге сырьевой муки практически ничем не отличаются от, проектных решений печей мокрого способа. То же можно сказать и о компоновке вспомогательного оборудования горячей (разгрузочной) части печи (холодильник, вентиляторы, электрофильтры, дымососы). Исключение составляют дополнительные устройства для забора горячего воздуха из холодильника с аспирационной системой и воздуховодом к декарбонизатору. Основным и наиболее сложным вопросом при проектировании печных установок и цехов обжига сырьевой муки является выбор работоспособных конструкций запечных теплообменников: циклона, газоходов, течек и т. д. При этом должны соблюдаться следующие основные положения: течки для спуска материала из циклонов в газоходы должны устанавливаться под углом 50—55 градусов; место ввода течек в газоход должно отстоять от крышки нижестоящего циклона на расстоянии 2—3 м; ниже ввода материала на расстоянии 1000 мм от течки должен быть установлен рассекатель для равномерного распределения материала по сечению газохода; сечения газоходов должны обеспечивать скорость газа в них 9—20 м/с, а сечения входных патрубков — около 20—22 м/с. Размеры циклонов, течек и газоходов принимаются на основании опытных данных и рекомендаций ведущих машиностроительных предприятий и фирм. Во избежание налипания материала в загрузочной головке, газоходе 1 ст. на поворотах газоходов, при входе в циклоны и на крышках циклонов и декарбонизатора предусматриваются плотно закрываемые лючки для обдува этих мест сжатым воздухом. При способности материала к настылеобразованию в наиболее уязвимых местах (в зависимости от состава шихты и распределения температуры по теплообменнику) следует предусмотреть шуровочные лючки для обрушения настылей. Аналогичные лючки следует предусмотреть в нижней части конусов циклонов.

Питание печной установки сырьевой шихтой принимается раздельным для каждой ветви циклонных теплообменников.

Для непрерывной подачи сырьевой шихты по вертикальному пылепроводу в циклонные теплообменники на высоту 60—90 м применяются пневмоподъемники.

Для выгрузки и подачи сырьевой муки (угольного порошка и др. мелкозернистых аэрированных материалов) из емкостей должны предусматриваться питатели. Эти питатели могут быть использованы также в качестве донных разгружателей силосов. Промышленностью освоено производство лопастных двухсекционных питателей СМЦ-143 с производительностью от 20 до 80 т/ч и СМЦ-80 с производительностью от 40 до 180 т/ч.

Система питания сырьевой шихтой выбирается с двойным запасом (по количеству механизмов) на каждую ветвь циклонного теплообменника. Исключение составляют пневмоподъемники и воздуходувки, которые выбираются с запасом по производительности, примерно, 140%. На 2 пневмоподъемника принимается к установке 1 резервный.

Пример проектного решения печной установки с вращающейся печью 04,5X80 м, циклонными теплообменниками и декарбонизатором, холодильником, а также аспирационным оборудованием показан на рис. 6.45.

Вращающаяся печь установлена на 4-х опорах, на открытой площадке. Теплообменники с декарбонизаторами размещены в этажерке с легким укрытием. Привод печи осуществляется от двигателя постоянного тока, благодаря чему скорость вращения; печи может поддерживаться от 0,6 до 3,5 об/мин.

Упорные ролики оборудованы автоматическими устройствами для регулирования положения печи. Каждая опора снабжена маслостанцией.

Помимо вращающихся печей на открытых площадках устанавливаются также электрофильтры, дымососы и вентиляторы.

Для подачи топлива в печь предусматривается установка, горелки (форсунки) или вентилятора первичного воздуха (для работы на твердом и жидком топливе). Горелка (форсунка) снабжена устройством для безопасного розжига и механизмами для ее перемещения вдоль оси и поворота во всех направлениях.

Для соединения печи с холодильником имеется разгрузочная головка с дверцами по оси печи. Через проем дверцы осуществляется доставка в печь огнеупоров и других ремонтных материалов. При нормальном технологическом режиме отходящие газы в количестве, примерно, 1,48—1,5 нм3/кг кл. с температурой 320—350 °С направляются в установку для помола и сушки сырьевой шихты. При принятом техническом решении ожидаемый удельный расход тепла на обжиг в печной установке составит, в зависимости от спекаемости шихты, принятого вида технологического топлива 830—870 ккал/кг кл. и при избытке воздуха на выходе из циклона IV ст. а= 1,3—1,35.

При остановке сырьевых мельниц отходящие газы с температурой 300—350 °С перед подачей в электрофильтр подвергаются охлаждению до температуры 180—200 °С и увлажнению в охладителях (кондиционерах), обеспечивающих нормальную работу электрофильтров.

Охлаждение воздуха в кондиционере осуществляется за счет впрыска и испарения тонко распыленной воды. Помимо охлаждения введение воды обеспечивает уменьшение электрического сопротивления сухих газов в 10—100 раз (в зависимости от количества воды), что повышает эффективность пылеосаждения на электродах электрофильтра. Отходящие печные газы после отдачи тепла в мельнице направляются, как правило, в электрофильтры. Для предотвращения конденсации водяных паров корпуса электрофильтров и газоходы, расположенные вне здания, должны быть теплоизолированы. Скорость газов в газоходах рекомендуется принимать в пределах 15—18 м/с. Скорость газов в электрофильтрах принимается в соответствии с характеристиками электрофильтров.

Для обслуживания и ремонта оборудования печных отделений предусматривается установка: крана для обслуживания печей грузоподъемностью до 100 т, а для обслуживания горячего конца печей — подвесного крана грузоподъемностью 5—10 т. Для обслуживания узла питания печей служат тали на 5—10 т (по потребности).

Размер дымовых труб (НХД) принимается на основании расчета допустимой приземной концентрации пыли и вредных веществ для рабочей зоны производственных помещений, воздуха, поступающего через приемные устройства, систем вентиляции, а также максимально-разовых и среднесуточных выбросов для населенных пунктов.

Важное место в решении вопроса долговечности и надежности работы отдельных узлов печного агрегата имеет правильный выбор оптимальной конструкции футеровки отдельных узлов и агрегатов от теплового и абразивного износа металлоконструкций.

Для защиты металлоконструкций от действия высоких температур (до 1100°С) все внутренние поверхности установок футеруются шамотными огнеупорами с двух-трехслойной изоляцией. Исключение составляют: шахта и входная часть холодильника и декарбонизатор с вихревой камерой, которые футеруются износоустойчивыми магнезиальными огнеупорами. Высокотемпературные зоны вращающейся печи также футеруются магнезиальными или периклазовыми огнеупорами.

В некоторых случаях, при применении

тугоплавкой сырьевой шихты, с целью

удлинения срока службы футеровки, в

высокотемпературных зонах вращающихся

печей применяют установки водяного или

воздушного охлаждения корпусов с целью

улучшения условий образования обмазки

и снижения температуры корпуса печи.

некоторых случаях, при применении

тугоплавкой сырьевой шихты, с целью

удлинения срока службы футеровки, в

высокотемпературных зонах вращающихся

печей применяют установки водяного или

воздушного охлаждения корпусов с целью

улучшения условий образования обмазки

и снижения температуры корпуса печи.

Использование вторичных топливно-энергетических ресурсов ВТЭР.

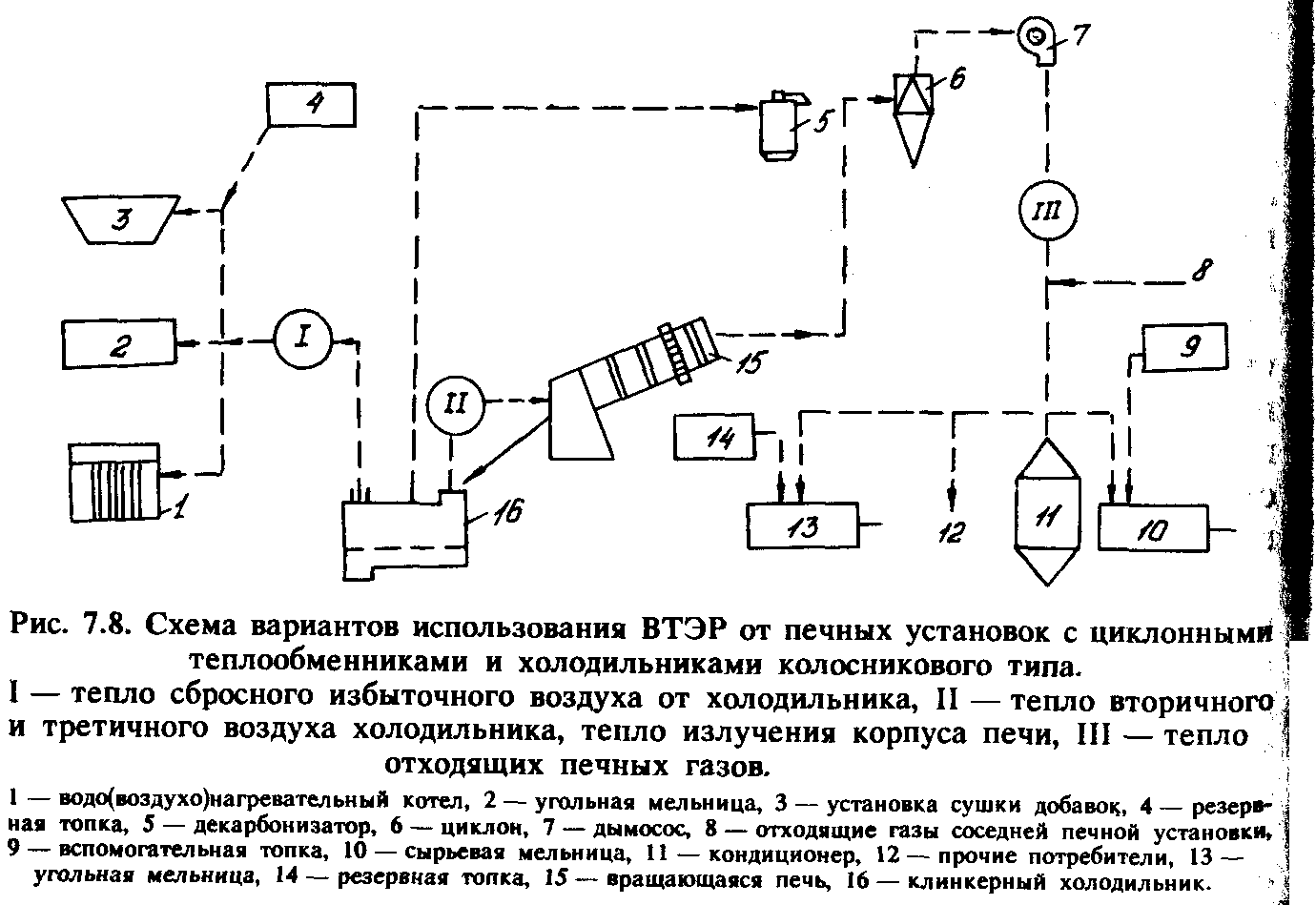

Из приведенной на рис.7.8 схемы возможного использования вторичных теплоэнергетических ресурсов следует, что до настоящего времени не нашли технического и аппаратурного решения вопросы: использования тепла избыточного воздуха с температурой 150—180 °С от холодильников клинкера — около 540 кДж (130 ккал) кг кл.— при обжиге сухой шихты и использования тепла излучения корпусов печей в высокотемпературных зонах — около 188 кДж (45 ккал). Надежно решенным способом утилизации тепла отходящих от печи газов с температурой около 350 °С, примерно 795 кДж (190 ккал) кг кл. является использование их в помольно-сушильных установках для сушки влажной сырьевой шихты в мельницах с одновременной сушкой. В этом процессе может быть полезно использовано 70—80% тепла отходящих газов печи.

Вопросом использования тепла излучения корпусов печей для целей теплоснабжения занимается институт Южгипроцемент. Однако достаточно надежного конструктивного решения установки, способной обеспечить необходимое охлаждение корпуса печи и футеровки, при работе печей в различное время года в связи с изменением режима потребления тепла пока не найдено.

Использование тепла избыточного воздуха от холодильника связано с созданием отечественной конструкции котла — утилизатора.