- •1. Загальні відомості про автомобільні

- •1.1. Принцип дії та основні поняття, пов'язані з роботою поршневих двигунів

- •1.2. Короткий історичний огляд розвитку двз

- •1.3. Класифікація автомобільних двз

- •1.4. Режими роботи автомобільних двз

- •1.5. Основні напрямки подальшого розвитку автомобільних двз

- •2. Термодинамічні цикли поршневих двигунів

- •2.1. Загальні відомості про цикли

- •2.2. Види термодинамічних циклів двз

- •2.3. Показники термодинамічних циклів

- •3. Робочі тіла у двз, IX властивості та реакції згоряння

- •3.1. Робочі тіла у двз

- •3.2. Палива та їх властивості

- •3.2.1. Рідкі палива

- •3.2.2. Газові палива

- •3.3. Склад та кількість свіжого заряду і продуктів згоряння

- •3.3.1. Двигуни, що працюють на рідкому паливі

- •3.3.2. Двигуни з іскровим запалюванням, що працюють на газовому паливі

- •Елементарний склад паливних газів

- •Залежності молярних теплоємкостей газів від температури

- •3.3.3. Газодизелі

- •4. Дійсні цикли автомобільних двигунів

- •4.1. Загальні відомості про дійсні цикли двз

- •4.2. Процес впуску

- •4.2.1. Особливості процесу впуску

- •4.2.2. Параметри процесу впуску

- •Особливості розрахунку процесу впуску при наддуві.

- •Значення параметрів газообміну

- •4.2.3. Вплив різних факторів на коефіцієнт наповнення

- •4.2.4. Особливості газообміну в двотактних двигунах

- •Питання і завдання для самоконтролю

- •4.3. Процес стиску

- •Роль і місце процесу стиску в робочому циклі

- •Теплообмін у процесі стиску

- •4.3.3. Розрахунок процесу стиску

- •Параметри процесу стиску

- •Питання і завдання для самоконтролю

- •4.4. Процеси сумішоутворення і згоряння

- •4.4.1. Сумішоутворення у бензинових і газових двигунах

- •4.4.2. Сумішоутворення в дизелях

- •4.4.3. Основи згоряння паливоповітряних сумішей

- •4.4.4. Процес згоряння уДвз з іскровим запалюванням

- •Фактори, що впливають на процес згоряння у двигунах з іскровим запалюванням

- •Експлуатаційні фактори

- •Конструкційні фактори

- •Фактори, що впливають на появу детонації Конструктивні фактори

- •Експлуатаційні фактори

- •4.4.5. Процес згоряння у дизелях

- •4.4.6. Розрахунок процесу згоряння

- •4.5. Процес розширення

- •4.5.1. Теплообмін між робочим тілом і стінками циліндра

- •Параметри процесу розширення

- •4.5.2. Розрахунок процесу розширення

- •Питання і завдання для самоконтролю

- •4.6. Процес випуску

- •Питання і завдання для самоконтролю

- •4.7. Показники робочого циклу і двигуна

- •4.7.1. Індикаторні показники робочого циклу

- •Індикаторні показники автомобільних двз

- •Вплив різних факторів на індикаторні показники циклу Двигуни з іскровим запалюванням

- •4.7.2. Механічні втрати

- •Значення коефіцієнтів a I b для двз різних типів

- •4.7.3. Ефективні показники двигуна

- •Ефективні показники автомобільних двз

- •Вплив різних факторів на ефективні показники двигунів

- •4.7.4. Питомі показники двигуна

- •4.7.5. Тепловий розрахунок та визначення основних розмірів автомобільного двигуна

- •Значення п і s/d для автомобільних двз

- •Питання і завдання для самоконтролю

- •4.8. Тепловий баланс і теплова напруженість двигуна

- •4.8.1. Тепловий баланс

- •Значення складових теплового балансу в автомобільних двз

- •4.8.2. Теплова напруженість

- •Питання і завдання для самоконтролю

- •4.9. Екологічні показники автомобільних двигунів

- •4.9.1. Основні шкідливі речовини, що виділяються при роботі двигунів

- •4.9.2. Нормування шкідливих викидів двз

- •4.9.3. Вплив різних факторів на токсичність двигунів

- •4.9.4. Основні напрями зниження токсичності та димності відпрацьованих газів

- •4.9.5. Шум двигунів

- •Питання і завдання для самоконтролю

- •4.10. Режими роботи і характеристики автомобільних двигунів

- •4.10.1. Швидкісні характеристики

- •4.10.2. Навантажувальні характеристики

- •4.10.3. Регулювальні характеристики

- •4.10.4. Характеристики оптимального регулювання бензинових та газових двигунів

- •4.10.5. Характеристики холостого ходу

- •4.10.6. Багатопараметрова характеристика

- •4.10.7. Характеристики токсичності

- •4.10.8. Особливості роботи автомобільного двигуна на несталих режимах

- •Питання і завдання для самоконтролю

- •5. Системи живлення

- •5.1. Системи живлення карбюраторних двигунів

- •5.1.1. Загальні відомості про карбюрацію

- •5.1.2. Робочий процес елементарного карбюратора

- •5.1.3. Системи компенсації складу суміші у головній дозуючій системі

- •5.1.4. Додаткові паливодозуючі системи і пристрої карбюраторів

- •5.1.5. Балансування карбюратора

- •5.1.6. Конструктивні особливості карбюраторів

- •5.1.7. Допоміжне обладнання системи живлення

- •5.1.8. Основні напрямки подальшого вдосконалення системи живлення карбюраторних двигунів

- •Питання і завдання для самоконтролю

- •5.2. Системи живлення двигунів із впорскуванням бензину

- •5.2.1. Переваги і недоліки систем впорскування бензину в порівнянні з карбюрацією

- •5.2.2. Класифікація системи впорскування

- •5.2.3. Типи та особливості будови основних застосовуваних систем впорскування та їх елементів

- •Підсистеми визначення експлуатаційного режиму роботи двз

- •Елементи підсистеми опрацювання даних та керування системою впорскування палива

- •Функціонування системи на різних режимах роботи двигуна

- •Комбінована система "Мотронік"

- •5.2.5. Перспективи подальшого розвитку систем впорскування

- •Завдання і запитання для самоконтролю

- •5.3. Системи живлення дизелів паливом

- •5.3.1. Призначення й будова паливних систем

- •5.3.2. Класифікація паливних систем дизелів

- •5.3.3. Будова і дія основних агрегатів паливних систем Паливні системи безпосереднього впорскування розділеного типу

- •Акумуляторні паливні системи

- •5.3.4. Вибір основних конструктивних елементів систем живлення

- •Коефіцієнти для розрахунку паливних

- •5.3.5. Процес впорскування палива

- •5.3.6. Поняття про методи розрахунку процесу впорскування

- •5.3.7. Регулювання частоти обертання колінчастого вала дизеля

- •5.3.8. Відомості про матеріали для паливних систем дизелів

- •5.3.9. Відомості про допоміжні агрегати паливних систем

- •5.3.10. Основні напрямки удосконалення паливних систем дизелів

- •Питання і завдання для самоконтролю

- •5.4. Системи живлення газових і бензогазових двигунів та газодизелів

- •5.4.1. Системи живлення газових двигунів

- •5.4.2. Системи живлення бензогазових двигунів

- •5.4.3. Система живлення газодизелів

- •5.4.4. Газові редуктори

- •5.4.5. Розрахунок газової апаратури

- •5.4.6. Основні напрямки розвитку газових систем живлення

- •Питання і завдання для самоконтролю

- •5.5. Системи наддуву автомобільних двигунів

- •5.5.1. Мета, способи і схеми наддуву

- •5.5.2. Класифікація систем наддуву

- •5.5.3. Системи газотурбінного наддуву

- •5.5.4. Будова та робота турбокомпресора

- •5.5.5. Спільна робота двигуна з турбокомпресором

- •5.5.6. Система наддуву з хвильовим обмінником тиску

- •5.5.7. Система охолодження повітря після компресора

- •5.5.8. Динамічний наддув

- •Питання і завдання для самоконтролю

- •Розділ другий динаміка, зрівноваженість та основи конструювання і розрахунку автомобільних двигунів

- •6. Кінематика і динаміка кривошипно-шатунного механізму

- •6.1. Кінематика кривошипно-шатунного механізму

- •6.1.1. Типи кривошипно-шатунних механізмів

- •6.1.2. Переміщення поршня

- •6.1.3. Швидкість поршня

- •6.1.4. Прискорення поршня

- •Питання і завдання для самоконтролю

- •6.2. Динаміка кривошипно-шатунного механізму

- •6.2.1. Сили, які діють у кривошипно-шатунному механізмі

- •6.2.2. Сили тиску газів

- •6.2.3. Сили інерції

- •6.2.4. Сумарна сила, що діє на поршень

- •6.2.5. Сумарні сили і моменти, що діють у кривошипно-шатунному механізмі

- •6.2.6. Сумарні індикаторний і ефективний крутний моменти

- •6.2.7. Сили, що діють на шийки і підшипники колінчастого вала

- •Питання і завдання для самоконтролю

- •6.3. Нерівномірність ходу двигуна

- •Питання і завдання для самоконтролю

- •6.4. Розрахунок маховика

- •6.4.1. Розрахунок маховика за припустимим коефіцієнтом нерівномірності ходу двигуна

- •6.4.2. Розрахунок маховика з умови забезпечення зрушення автомобіля з місця

- •Питання і завдання для самоконтролю

- •7. Зрівноваженість двигунів

- •7.1. Сили і моменти, які викликають незрівноваженість двз

- •7.2. Загальні умови зрівноваженості двз. Критерії зрівноваженості

- •7.3. Методи аналізу зрівноваженості сил інерції та моментів від них

- •7.4. Аналіз зрівноваженості автомобільних двигунів різних схем

- •7.4.7. Двигун одноциліндровий

- •7.4.2. Двигун рядний чотирициліндровий

- •7.5. Графічний метод аналізу зрівноваженості двз

- •7.5.1. Аналіз зрівноваженості відцентрових сил інерції і моментів від них

- •7.5.2. Аналіз зрівноваженості сил інерції мас, що рухаються зворотно-поступально, і моментів від них

- •7.5.3. Аналіз зрівноваженості рядного чотирициліндрового двигуна

- •7.6. Призначення противаг у двз

- •Питання і завдання для самоконтролю

- •8. Основи конструювання і розрахунку автомобільних двз

- •8.1. Загальні принципи конструювання

- •8.2. Передумови для розрахунку. Розрахункові режими

- •Співвідношення між напруженнями для різних циклів

- •Значення масштабних факторів для конструкційних деталей

- •Значення технологічних при різних видах обробки поверхні

- •Коефіцієнти приведення

- •Механічні якості конструкційних сталей

- •Питання і завдання для самоконтролю

- •8.3. Кривошипно-шатунний механізм

- •8.3.1. Корпусні деталі двигуна

- •8.3.2. Група поршня

- •Значення відносних конструктивних параметрів поршня

- •Розрахунок деталей поршневої групи

- •8.3.3. Група шатуна

- •8.3.4. Група колінчастого вала

- •Відносні розміри шатунних та корінних шийок

- •Поняття про коливання колінчастого вала

- •Питання і завдання для самоконтролю

- •8.4. Механізм газорозподілу

- •Питання і завдання для самоконтролю

- •8.5. Системи змащення

- •Питання і завдання для самоконтролю

- •8.6. Системи охолодження

- •Питання і завдання для самоконтролю

- •8.7. Системи пуску

- •Питання і завдання для самоконтролю

- •8.8. Системи впуску і випуску

- •Питанняі завдання для самоконтролю

- •9.Принцип побудови систем автоматизованого проектування двз

- •9.1. Загальні підходи до проектування двз як складної технічної системи

- •9.2. Можливий ступінь автоматизації різних етапів розробки конструкції двз

- •9.3. Основні елементи системи сапр двз

- •9.4. Загальна схема сапр двз

- •Завдання і запитання для самоконтролю

- •10. Перспективи розвитку двигунів нетрадиційних схем

- •10.1. Адіабатні дизелі

- •10.2. Двигун зовнішнього згоряння

- •10.3. Роторно-поршневі двигуни

- •10.4. Газотурбінні двигуни

- •10.5. Парові двигуни

- •10.6. Електричні двигуни

- •10.7. Інерційні двигуни

- •Питання і завдання для самоконтролю

- •Основні дані про зрівноваженість автомобільних двигунів найбільш вживаних схем

Питання і завдання для самоконтролю

Укажіть призначення і склад системи змащення автомобільного двигуна.

Укажіть особливості роботи системи змащення і вимоги, які висуваються до неї.

Наведіть класифікацію систем змащення за головними ознаками.

Дайте характеристику роботи масляного насоса, укажіть основний тип насосів, який застосовується на автомобільних двигунах, поясніть, що кладеться в основу вибору і розрахування масляних насосів.

5.Назвіть вимоги, що ставляться до фільтрації масла в автомобільному ДВЗ, і дайте характеристику масляним фільтрам.

Яку задачу вирішує масляний радіатор і як він підбирається до двигуна?

Із якою метою застосовується система вентиляції картера?

8.6. Системи охолодження

Системи охолодження призначені для підтримання теплового стану двигуна шляхом регульованого відведення теплоти від деталей, нагрітих у результаті контакту з гарячими газами і поверхнями тертя. Основними загальними вимогами до системи охолодження є:

недопустимість перегріву та переохолодження ДВЗ;

експлуатаційна надійність;

невеликі витрати потужності ДВЗ на роботу системи;

компактність;

мінімальна вага;

техніко-економічна обгрунтованість.

У автомобільних двигунах застосовуються системи охолодження двох типів: рідинна та повітряна. Кожна з них має свої переваги та недоліки.

Рідинна система охолодження має перед повітряною такі переваги: краще регулюється і забезпечує більш рівномірну і низьку середню температуру деталей; зменшує шум ДВЗ; забезпечує менші габаритні розміри ДВЗ за довжиною (на 10... 15%); сприяє полегшенню запуска двигуна. У свою чергу, недоліками цього типу системи охолодження є: більша уразливість системи через можливість підтікання і замерзання рідини в експлуатації; збільшення часу, необхідного для прогрівання; вища коштовність.

При проектуванні основні параметри рідинної системи охолодження вибирають таким чином, щоб забезпечити потрібне тепловідведення при їзді автомобіля на вищій передачі з малою швидкістю (12...15 км/год) при високій температурі навколишнього середовища (40 °С).

Враховуючи можливість режимів роботи автомобільних двигунів, ця система охолодження двигуна повинна мати у своєму складі елементи, які стабілізують тепловий стан двигуна: термостати, автоматичні муфти приводу вентилятора, датчики температури та інші. При їх застосуванні вдається зменшити витрати потужності двигуна на привід агрегатів системи охолодження і одночасно знизити експлуатаційні витрати двигуном палива.

Рідинна система охолодження складається із: оболонки (сорочки) блока циліндрів і головки двигуна; рідинного насоса; термостата з рідинним або твердим заповнювачем; вентилятора; радіатора; жалюзей, патрубків, шлангів, роздільної труби, краників та ін.

На автомобілях цю систему застосовують виключно закритого типу з вимушеною циркуляцією та двома видами елементів регулювання.

Закритий тип системи не має безпосереднього зв'язку із навколишнім середовищем і дозволяє підвищити температуру кипіння охолоджуючої рідини, що відкриває можливість для зменшення втрат теплоти палива та підвищення ККД, а значить, і економічності двигуна.

Перший із елементів системи регулювання - автоматично діючий термостат, який регулює кількість рідини, що надходить у радіатор для охолодження. При цьому температура на виході із двигуна підтримується на рівні 90...95 °С при будь-якому режимі його роботи. Залежно від положення клапана термостата змінюється співвідношення між потоками рідини, що проходить через радіатор і минає його.

Друга система регулювання-складається з жалюзей, які розміщаються перед радіатором і дозволяють змінювати кількість повітря, що проходить крізь нього.

Під час спільної роботи обох систем регулювання легше досягається постійна середня температура охолоджуючої рідини при різних експлуатаційних умовах та забезпечується мала різниця температур рідини на виході із двигуна і на вході в нього. У тих випадках, коли застосовується тільки перша система регулювання, збільшується різниця температур, особливо при роботі двигуна з малим навантаженням та при низькій температурі навколишнього середовища.

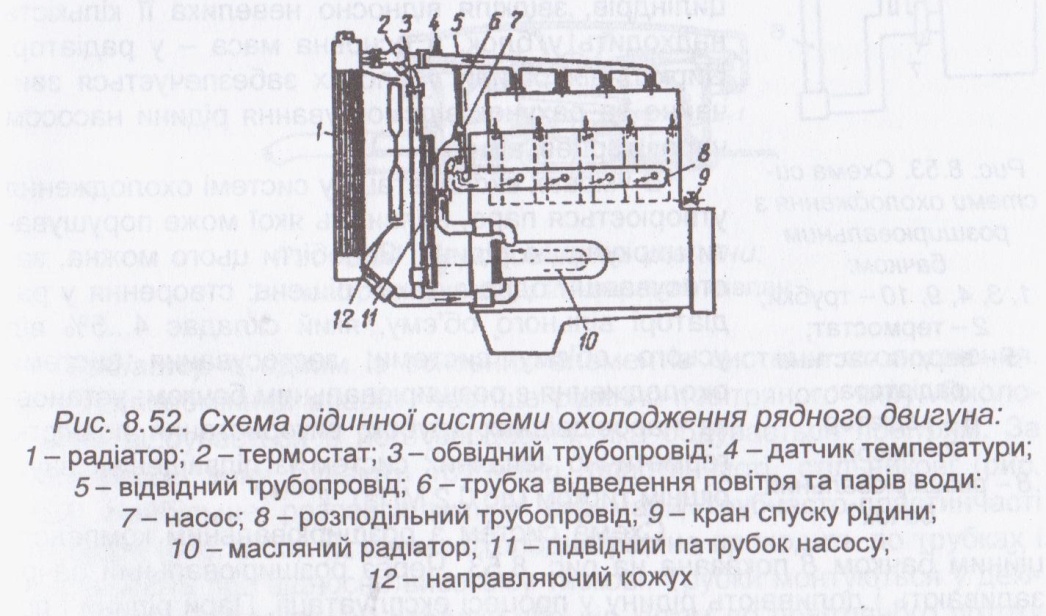

На рис. 8.52 зображена схема системи охолодження рядного двигуна, циліндри якого охолоджуються рідиною, яка примусово циркуляє по всій їх висоті. Відцентровий насос 7 подає охолодну рідину у розподільну трубу 8, яка її рівномірно розподіляє у просторі між окремими циліндрами. Рідина підводиться до нижньої частини циліндра, що дозволяє запобігти утворення застійних зон та пароповітряних пробок, які порушують циркуляцію і охолодження. Із оболонки циліндрів рідина надходить до головки, а від неї по трубопроводу 5 до термостата 2.

У термостаті рідина розділяється на два потоки: один поступає у верхню частину, радіатора, а другий по обвідному трубопроводу 3 повертається у двигун. Патрубок 6 служить для відведення повітря від насоса при заповненні системи та пари, що утворюється при роботі двигуна.

У деяких двигунах застосовані системи з підводом охололо!' рідини безпосередньо до головок циліндрів, звідкіля відносно невелика її кількість надходить у блок, а основна маса - у радіатор. Циркуляція рідини у блоках забезпечується звичайно за рахунок відсмоктування рідини насосом через торцеві вікна.

В умовах експлуатації у системі охолодження утворюється пара, наявність якої може порушувати циркуляцію рідини. Запобігти цього можна, застосувавши одне з таких рішень: створення у радіаторі вільного об'єму, який складає 4...5% від усього об'єму системи; застосування системи охолодження з розширювальним бачком; установка паровідвідних трубок; використання повністю герметично запаяних систем із підвищеним внутрішнім тиском (до 0,2 МПа).

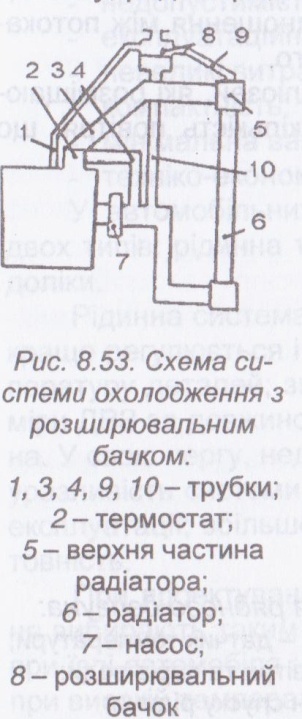

Схема систем з розширювальним компенсаційним бачком 8 показана на рис. 8.53.

Через розширювальний бачок заливають і доливають рідину у процесі експлуатації. Пари рідини і повітря, що утворюються у системі, відводяться по трубці 1 у розширювальний бачок, котрий одночасно зв'язаний трубкою 9 із верхньою частиною 5 радіатора 6 та трубкою 70 із всмоктувальною порожниною насоса 7. Об'єм розширювального бачка досягає 25...30% об'єма системи. При наявності розширювального бачка радіатори виготовляють без доповнюючих компенсаційних об'ємів.

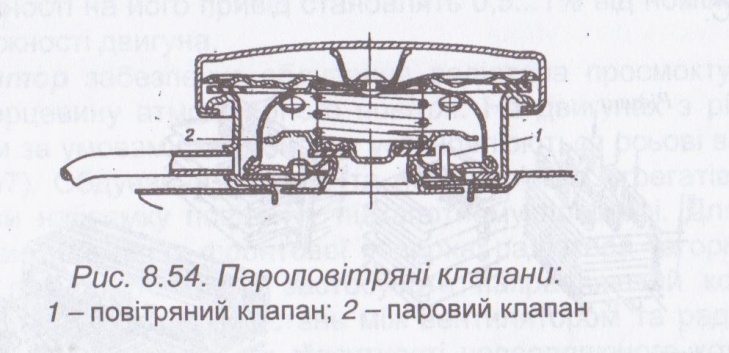

У закритих системах охолодження внутрішній об'єм сполучається з навколишнім середовищем через пароповітряний клапан, встановлений у верхній частині радіатора і відрегульований на надмірний тиск 0,09 МПа (рис. 8.54).

Перспективними системами охолодження є повністю герметизовані системи, які заповнюються всесезонною рідиною з високою температурою кипіння (до 120°С) і мають гарантоване збереження герметичності під час експлуатації [5].

Застосування в системі охолодження рідин, які замерзають при більш низьких температурах порівняно з водою (антифризів), знижує теплообмін та підвищує температуру деталей двигуна. Наприклад, підвищення температури кипіння охолодної рідини до 120°С збільшує температуру деталей циліндро-поршневої групи на 10...12°С. Теплоємність антрифризів на 15% нижча, а в'язкість у 5...7 разів більша, ніж у води. Але антифризи не утворюють накипу і мають кращі антикорозійні властивості.

Радіатор є одним із основних елементів системи охолодження. Це - теплообмінний апарат, частіше рідинно-повітряного типу. Охолодження відбувається в його серцевині, яка обдувається повітрям. За конструкцією вони бувають трубчасті, пластинчасті, стільникові (рис. 8.55). Найбільше розповсюдження отримали трубчасто-пластинчасті радіатори (рис. 8.55, а), у яких охолодна рідина проходить по трубках і які працюють при відносно високому тискові. Трубки монтуються у декілька рядів у шахматному порядку або під кутом до повітряного потоку (рис. 8.55, з, д). Частота розміщення трубок визначається їх кроком по фронту tф та по глибині tгл, частота розміщення пластин - кроком по висоті радіатора tпл. Для сучасних автомобільних радіаторів розміри трубок змінюються у таких межах: ширина а = 13...20 мм; товщина b = 2...4 мм; товщина стінок ~ ОДЗ.,.0,2 мм; крок трубок по фронту tф = 10... 15 мм, по глибині tгл = 16...25 мм. У пластинчатих радіаторах товщина пластин складає b = 0,08...О,12 мм, крок пластин по висоті tпл =2,5...4,5 мм.

Трубки радіатора звичайно виготовляють із латуні, а пластинки - із латуні або міді, тобто матеріалів, які мають високий коефіцієнт теплопередачі. Останнім часом все ширше застосовуються алюмінієві радіатори. Це дає змогу використовувати менш дефіцитний матеріал, значно зменшити вагу радіатора, але потребує серйозного удосконалення технології їх виготовлення.

Середня швидкість повітря, віднесена до перерізу перед фронтом радіатора, змінюється у автомобільних радіаторів у межах Wпов = 7...12 м/с. Опір радіатора проходженню повітря складає ʌрр = 200...300 Па. Температура повітря під час проходження крізь радіатор підвищується на 20...30°С.

Габаритні розміри радіатора визначаються умовами компоновки радіатора на автомобілі, кількістю теплоти, яка відводиться радіатором, швидкістю руху повітря та рідини у трубках (пластинах) радіатора, конструктивними параметрами елементів, що складають його (розміщенням, числом трубок (пластин), матеріалом, із якого виконані, та ін.).

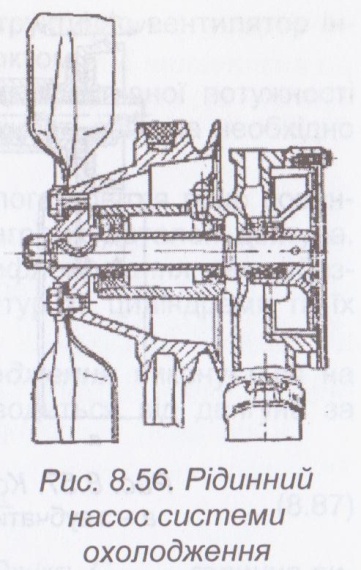

Рідинний насос забезпечує циркуляцію рідини у системі охолодження. Звичайно в автомобільних двигунах застосовують насоси відцентрового типу (рис. 8.56).

Передаточне число між валом крильчатки та колінчастим валом у швидкісних двигунах обирають близьким до одиниці. Натиск, який утворює насос, вибирають із умови подолання усього опору системи. Він звичайно складає 0,05...0,15 МПа. Швидкість рідини у випускних каналах насоса не перевищує 2,5...З м/с, а витрати потужності на його привід становлять 0,5...1% від номінального значення потужності двигуна.

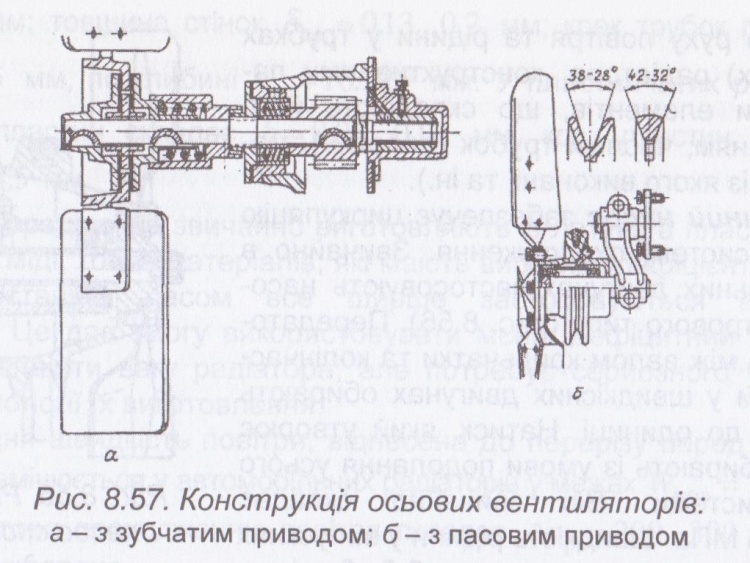

Вентилятор забезпечує обдування радіатора просмоктуванням через його серцевину атмосферного повітря. На двигунах з рідинним охолодженням за умовами компоновки установлюються осьові вентилятори (рис. 8.57). Обдування двигуна та його навісних агрегатів проходить без зміни напрямку повітря у підкапотному просторі. Для більш ефективного використання фронтової поверхні радіатора та організації руху повітря під капотом слід застосувати направляючий кожух 12 (рис. 8.52). У цьому випадку відстань між вентилятором та радіатором може досягати 80...100 мм. При відсутності направляючого кожуха ця відстань не перевищує 10...15 мм. Потужність, витрачена на привід вентилятора, пропорційна частоті його обертання у третьому ступені і складає 5...8% від номінальної потужності двигуна. Щоб поліпшити експлуатаційну економічність автомобілей, на них установлюють вентилятори, які вимикаються за допомогою фрикційних, гідравлічних та електромагнітних муфт або автономного приводу від електродвигуна. Крім того, їх можна обладнати механізмом зміни кута атаки лопатей вентилятора, датчиком теплового стану двигуна та іншим. Гідравлічні муфти роблять автономними або включають у систему змащення двигуна.

В автомобільних двигунах привід вентилятора здійснюється безпосередньо від колінчастого вала за допомогою клинової передачі з пристроями автоматичного або періодичного ручного натяжіння пасів в експлуатації. Колові швидкості пасів не повинні перевищувати 30...35 м/с. Передаточні числа приводу вентилятора становлять 1...1,5.

Лопаті вентилятора штампують із листової сталі товщиною 1,2...1,6 мм і приклепують до ступиці.

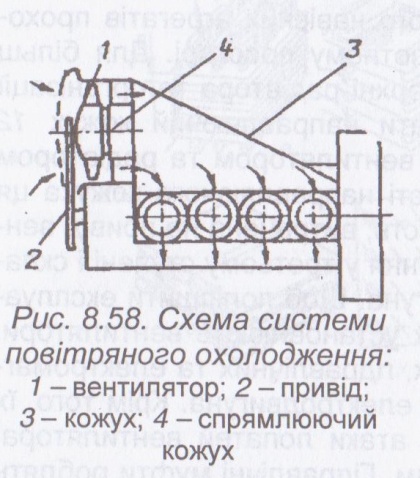

Повітряна система охолодження складається із: оребрених головок та блока; вентилятора (осьового або відцентрового); дефлекторів (рис. 8.58).

Вона має такі позитивні якості: проста за будовою та в експлуатації, забезпечує

швидке прогрівання двигуна після запуску; має невелику масу.

Недоліками системи такого типу є: залежність ефективності роботи системи від

режиму роботи двигуна; гірша рівномірність відведення теплоти по висоті циліндра; шумність роботи; більші витрати потужності на привід вентилятора.

Повітряний тракт системи охолодження - це система повітряних каналів, які визначають траєкторію руху охолоджуючого повітря по поверхні двигуна. Елементами повітряного тракту є: повітрозабірний патрубок, вентилятор, повітророзподільний кожух, циліндри та їх головки, дефлектори, повітровідвідний кожух.

Вентилятор є основним робочим органом повітряної системи охолодження, і він не обов'язково повинен розміщуватися на початку або в кінці повітряного тракту. Крім того, конструктивно вентилятор інколи виконується не зв'язаним із повітряним трактом.

Привід вентилятора потребує до 13% від ефективної потужності двигуна. На один кіловат за одну годину потужності двигуна необхідно витрачати приблизно до 150 м3 повітря.

При будь-якому способі подавання охололого повітря воно повинно, в першу чергу, поступати до найбільш нагрітих деталей двигуна. Крім того, повинна застосовуватися система дефлектування, яка забезпечує більш рівномірне розподілення температур за циліндрами та їх висотою при менших витратах енергії на це.

Розрахунок елементів система охолодження виконується на основі визначення кількості теплоти, яка відводиться від двигуна за одиницю часу, кДж/с:

![]()

де Ни - найнижча теплота згоряння палива, кДж/кг; Gпал - годинна витрата палива, кг/год.

Для рідинної системи охолодження одним із основних елементів є рідинний насос. Його розрахункову продуктивність знайдемо за формулою:

![]()

де ηп.н _ коефіцієнт подачі насоса, ηп.н = 0,8...0,9; Vрід - циркуляційна

витрата охолодної рідини, м3/с.

У свою чергу, циркуляційні витрати охолодної рідини в системі двигуна, м3/с:

![]()

де ρрід - густина охолодної рідини, кг/м3; Cm рід - середня теплоємність охолодної рідини, Дж/(кгК); ʌtрід - температурний перепад охолодної рідини у радіаторі, який звичайно складає (6...12)°С.

Потужність, яка потрібна для приводу рідинного насоса:

![]()

де pрід - натиск рідини, який створюється насосом, ррід = О,12∙106 Па; ηм - механічний ККД рідинного насоса, ηм = 0,8...0,9.

Розрахунок рідинно-повітряного радіатора зводиться, в основному, до визначення його поверхні охолодження (м2), необхідної для передачі теплоти від охолодної рідини повітрю:

![]()

де Qохол - кількість теплоти, яка відводиться в систему охолодження, кДж/с; К - коефіцієнт теплопередачі радіатора, Вт/(м2К); tсер.рід - середня температура рідини у радіаторі, °С; tсер.пов - середня температура повітря, яке проходить через радіатор, °С.

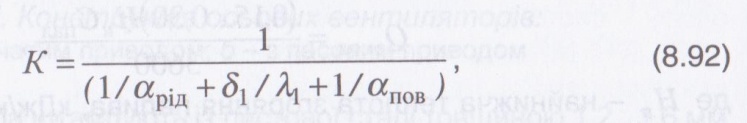

Коефіцієнт теплопередачі К у формулі (8.91) має комплексну будову:

де арід - коефіцієнт тепловіддачі від рідини до стінки радіатора, Вт/(м2К); δ1 - товщина стінки трубки радіатора, м; λ1 - коефіцієнт теплопровідності металу трубок радіатора, Вт/(мК); апов - коефіцієнт тепловіддачі від стінок радіатора до повітря, Вт/(м2К).

Звичайно К за даними дослідження складає для легкових автомобілей (80...100); для вантажних - (140...180), Вт/(м2К).

Середня температура охолодної рідини у радіаторі приймається у межах:

tсер.рід =85...92°С.

Середня температура повітря: tсер.пов =50...55°С .

У двигунів із системами рідинного охолодження звичайно застосовуються осьові вентилятори. Розрахунок вентилятора зводиться до визначення його основних параметрів: діаметра вентилятора, частоти його обертання, потужності, яка витрачається на його привід.

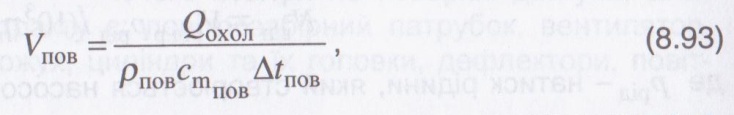

Кількість повітря, яке проходить через радіатор, рекомендується визначати із рівняння теплового балансу, м3/с:

де ρпов - густина повітря, яка визначається за параметрами навколишнього середовища, кг/м3; сМпов - середня теплоємність повітря, кДж/(кгК); ʌtпов - температурний напір повітря у радіаторі, ʌtпов = (20...30)°С.

Потужність, витрачену на привід вентилятора, слід визначити за залежністю:

![]()

де ʌртр - гідравлічний опір повітря, який складається із витрат на тертя та з місцевих витрат, ʌртр = (0,6... 1,0)103, Па; ηв - ККД вентилятора, для осьових клепаних вентиляторів ηв= 0,32.. .0,4, для литих ηв =0,55...0,65 .

Звичайно, ця потужність складає (7...14)% від номінальної потужності двигуна.

Діаметр вентилятора, м:

![]()

де

![]()

Vпов _ кількість повітря, яке проходить через радіатор, м3/с; Wпов -швидкість повітря перед фронтом радіатора без обліку швидкості руху автомобіля, м/с, Wпов =(6...24).

Частоту обертання ηвент приймають, виходячи із граничного значення його колової швидкості, яка дорівнює uвент =70...100 м/с.

Колова швидкість залежить від напору вентилятора та його конструкції, м/с:

![]()

де φл - коефіцієнт, який залежить від форми лопатей (для плоских лопатей φі = 2,8...3,5 ; для криволінійних φл = 2,2...2,9);

Частота обертання вентилятора при відомій коловій швидкості, хв-1:

![]()

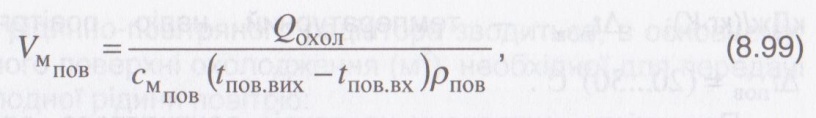

Для двигуна з повітряним охолодженням розрахунок системи зводиться до визначення площин поверхонь охолодження ребер циліндра та головки двигуна. Кількість охолодного повітря, яке повинно подаватись вентилятором, визначається із значення теплоти Qохол (8.87):

де tпов.вх - температура повітря, що входить у міжребровий простір, tпов.вх =20°С; tпов.вх - температура повітря, що виходить з нього, tпов.вх =(80...100)°С.

Поверхня охолодження ребер циліндра

![]()

де Qцил - кількість теплоти, яка відводиться повітрям від циліндра двигуна, Дж/с; Кв - коефіцієнт тепловіддачі поверхні циліндра, Вт/(м2К); tцил.0 - середня температура у підвалині ребер циліндра, °С; tпов.вх - середня температура повітря у міжребровому просторі циліндра, °С.

За даними експериментів середня температура у підвалинах ребер циліндрів складає, °С:

у ребер з алюмінієвих сплавів 130...150;

у ребер із чавуну 130...180.

Коефіцієнт тепловіддачі, Вт/(м2К):

![]()

де tсер - середнє арифметичне температур ребра та повітря, що обдуває, °С ;

Wпов - швидкість повітря у міжребровому просторі, м/с.

Середня швидкість повітря у міжребровому просторі циліндра та його головки приймається рівною Wпов = 20...50 м/с при діаметрі циліндра D - 0-75...125 ммта

Wпов = 50...60 м/с при D = 125...150 мм.

Поверхня охолодження ребер головки циліндра:

![]()

де Qгол - кількість теплоти, яка відводиться повітрям від головки циліндра, Дж/с; tгол - середня температура у підвалинах ребер головки, °С; t’пов.вх - середня температура повітря у межребровому просторі головки, °С.

Середня температура у підвалинах ребер головки tгол , °С:

із алюмінієвих сплавів 150...200

із чавуну 160...230. .

Підбір та розрахунок вентилятора для двигуна з повітряним охолодженням має ряд особливостей, і приклад такого розрахунку можна знайти в літературі, яка присвячена тільки таким двигунам.