- •1. Загальні відомості про автомобільні

- •1.1. Принцип дії та основні поняття, пов'язані з роботою поршневих двигунів

- •1.2. Короткий історичний огляд розвитку двз

- •1.3. Класифікація автомобільних двз

- •1.4. Режими роботи автомобільних двз

- •1.5. Основні напрямки подальшого розвитку автомобільних двз

- •2. Термодинамічні цикли поршневих двигунів

- •2.1. Загальні відомості про цикли

- •2.2. Види термодинамічних циклів двз

- •2.3. Показники термодинамічних циклів

- •3. Робочі тіла у двз, IX властивості та реакції згоряння

- •3.1. Робочі тіла у двз

- •3.2. Палива та їх властивості

- •3.2.1. Рідкі палива

- •3.2.2. Газові палива

- •3.3. Склад та кількість свіжого заряду і продуктів згоряння

- •3.3.1. Двигуни, що працюють на рідкому паливі

- •3.3.2. Двигуни з іскровим запалюванням, що працюють на газовому паливі

- •Елементарний склад паливних газів

- •Залежності молярних теплоємкостей газів від температури

- •3.3.3. Газодизелі

- •4. Дійсні цикли автомобільних двигунів

- •4.1. Загальні відомості про дійсні цикли двз

- •4.2. Процес впуску

- •4.2.1. Особливості процесу впуску

- •4.2.2. Параметри процесу впуску

- •Особливості розрахунку процесу впуску при наддуві.

- •Значення параметрів газообміну

- •4.2.3. Вплив різних факторів на коефіцієнт наповнення

- •4.2.4. Особливості газообміну в двотактних двигунах

- •Питання і завдання для самоконтролю

- •4.3. Процес стиску

- •Роль і місце процесу стиску в робочому циклі

- •Теплообмін у процесі стиску

- •4.3.3. Розрахунок процесу стиску

- •Параметри процесу стиску

- •Питання і завдання для самоконтролю

- •4.4. Процеси сумішоутворення і згоряння

- •4.4.1. Сумішоутворення у бензинових і газових двигунах

- •4.4.2. Сумішоутворення в дизелях

- •4.4.3. Основи згоряння паливоповітряних сумішей

- •4.4.4. Процес згоряння уДвз з іскровим запалюванням

- •Фактори, що впливають на процес згоряння у двигунах з іскровим запалюванням

- •Експлуатаційні фактори

- •Конструкційні фактори

- •Фактори, що впливають на появу детонації Конструктивні фактори

- •Експлуатаційні фактори

- •4.4.5. Процес згоряння у дизелях

- •4.4.6. Розрахунок процесу згоряння

- •4.5. Процес розширення

- •4.5.1. Теплообмін між робочим тілом і стінками циліндра

- •Параметри процесу розширення

- •4.5.2. Розрахунок процесу розширення

- •Питання і завдання для самоконтролю

- •4.6. Процес випуску

- •Питання і завдання для самоконтролю

- •4.7. Показники робочого циклу і двигуна

- •4.7.1. Індикаторні показники робочого циклу

- •Індикаторні показники автомобільних двз

- •Вплив різних факторів на індикаторні показники циклу Двигуни з іскровим запалюванням

- •4.7.2. Механічні втрати

- •Значення коефіцієнтів a I b для двз різних типів

- •4.7.3. Ефективні показники двигуна

- •Ефективні показники автомобільних двз

- •Вплив різних факторів на ефективні показники двигунів

- •4.7.4. Питомі показники двигуна

- •4.7.5. Тепловий розрахунок та визначення основних розмірів автомобільного двигуна

- •Значення п і s/d для автомобільних двз

- •Питання і завдання для самоконтролю

- •4.8. Тепловий баланс і теплова напруженість двигуна

- •4.8.1. Тепловий баланс

- •Значення складових теплового балансу в автомобільних двз

- •4.8.2. Теплова напруженість

- •Питання і завдання для самоконтролю

- •4.9. Екологічні показники автомобільних двигунів

- •4.9.1. Основні шкідливі речовини, що виділяються при роботі двигунів

- •4.9.2. Нормування шкідливих викидів двз

- •4.9.3. Вплив різних факторів на токсичність двигунів

- •4.9.4. Основні напрями зниження токсичності та димності відпрацьованих газів

- •4.9.5. Шум двигунів

- •Питання і завдання для самоконтролю

- •4.10. Режими роботи і характеристики автомобільних двигунів

- •4.10.1. Швидкісні характеристики

- •4.10.2. Навантажувальні характеристики

- •4.10.3. Регулювальні характеристики

- •4.10.4. Характеристики оптимального регулювання бензинових та газових двигунів

- •4.10.5. Характеристики холостого ходу

- •4.10.6. Багатопараметрова характеристика

- •4.10.7. Характеристики токсичності

- •4.10.8. Особливості роботи автомобільного двигуна на несталих режимах

- •Питання і завдання для самоконтролю

- •5. Системи живлення

- •5.1. Системи живлення карбюраторних двигунів

- •5.1.1. Загальні відомості про карбюрацію

- •5.1.2. Робочий процес елементарного карбюратора

- •5.1.3. Системи компенсації складу суміші у головній дозуючій системі

- •5.1.4. Додаткові паливодозуючі системи і пристрої карбюраторів

- •5.1.5. Балансування карбюратора

- •5.1.6. Конструктивні особливості карбюраторів

- •5.1.7. Допоміжне обладнання системи живлення

- •5.1.8. Основні напрямки подальшого вдосконалення системи живлення карбюраторних двигунів

- •Питання і завдання для самоконтролю

- •5.2. Системи живлення двигунів із впорскуванням бензину

- •5.2.1. Переваги і недоліки систем впорскування бензину в порівнянні з карбюрацією

- •5.2.2. Класифікація системи впорскування

- •5.2.3. Типи та особливості будови основних застосовуваних систем впорскування та їх елементів

- •Підсистеми визначення експлуатаційного режиму роботи двз

- •Елементи підсистеми опрацювання даних та керування системою впорскування палива

- •Функціонування системи на різних режимах роботи двигуна

- •Комбінована система "Мотронік"

- •5.2.5. Перспективи подальшого розвитку систем впорскування

- •Завдання і запитання для самоконтролю

- •5.3. Системи живлення дизелів паливом

- •5.3.1. Призначення й будова паливних систем

- •5.3.2. Класифікація паливних систем дизелів

- •5.3.3. Будова і дія основних агрегатів паливних систем Паливні системи безпосереднього впорскування розділеного типу

- •Акумуляторні паливні системи

- •5.3.4. Вибір основних конструктивних елементів систем живлення

- •Коефіцієнти для розрахунку паливних

- •5.3.5. Процес впорскування палива

- •5.3.6. Поняття про методи розрахунку процесу впорскування

- •5.3.7. Регулювання частоти обертання колінчастого вала дизеля

- •5.3.8. Відомості про матеріали для паливних систем дизелів

- •5.3.9. Відомості про допоміжні агрегати паливних систем

- •5.3.10. Основні напрямки удосконалення паливних систем дизелів

- •Питання і завдання для самоконтролю

- •5.4. Системи живлення газових і бензогазових двигунів та газодизелів

- •5.4.1. Системи живлення газових двигунів

- •5.4.2. Системи живлення бензогазових двигунів

- •5.4.3. Система живлення газодизелів

- •5.4.4. Газові редуктори

- •5.4.5. Розрахунок газової апаратури

- •5.4.6. Основні напрямки розвитку газових систем живлення

- •Питання і завдання для самоконтролю

- •5.5. Системи наддуву автомобільних двигунів

- •5.5.1. Мета, способи і схеми наддуву

- •5.5.2. Класифікація систем наддуву

- •5.5.3. Системи газотурбінного наддуву

- •5.5.4. Будова та робота турбокомпресора

- •5.5.5. Спільна робота двигуна з турбокомпресором

- •5.5.6. Система наддуву з хвильовим обмінником тиску

- •5.5.7. Система охолодження повітря після компресора

- •5.5.8. Динамічний наддув

- •Питання і завдання для самоконтролю

- •Розділ другий динаміка, зрівноваженість та основи конструювання і розрахунку автомобільних двигунів

- •6. Кінематика і динаміка кривошипно-шатунного механізму

- •6.1. Кінематика кривошипно-шатунного механізму

- •6.1.1. Типи кривошипно-шатунних механізмів

- •6.1.2. Переміщення поршня

- •6.1.3. Швидкість поршня

- •6.1.4. Прискорення поршня

- •Питання і завдання для самоконтролю

- •6.2. Динаміка кривошипно-шатунного механізму

- •6.2.1. Сили, які діють у кривошипно-шатунному механізмі

- •6.2.2. Сили тиску газів

- •6.2.3. Сили інерції

- •6.2.4. Сумарна сила, що діє на поршень

- •6.2.5. Сумарні сили і моменти, що діють у кривошипно-шатунному механізмі

- •6.2.6. Сумарні індикаторний і ефективний крутний моменти

- •6.2.7. Сили, що діють на шийки і підшипники колінчастого вала

- •Питання і завдання для самоконтролю

- •6.3. Нерівномірність ходу двигуна

- •Питання і завдання для самоконтролю

- •6.4. Розрахунок маховика

- •6.4.1. Розрахунок маховика за припустимим коефіцієнтом нерівномірності ходу двигуна

- •6.4.2. Розрахунок маховика з умови забезпечення зрушення автомобіля з місця

- •Питання і завдання для самоконтролю

- •7. Зрівноваженість двигунів

- •7.1. Сили і моменти, які викликають незрівноваженість двз

- •7.2. Загальні умови зрівноваженості двз. Критерії зрівноваженості

- •7.3. Методи аналізу зрівноваженості сил інерції та моментів від них

- •7.4. Аналіз зрівноваженості автомобільних двигунів різних схем

- •7.4.7. Двигун одноциліндровий

- •7.4.2. Двигун рядний чотирициліндровий

- •7.5. Графічний метод аналізу зрівноваженості двз

- •7.5.1. Аналіз зрівноваженості відцентрових сил інерції і моментів від них

- •7.5.2. Аналіз зрівноваженості сил інерції мас, що рухаються зворотно-поступально, і моментів від них

- •7.5.3. Аналіз зрівноваженості рядного чотирициліндрового двигуна

- •7.6. Призначення противаг у двз

- •Питання і завдання для самоконтролю

- •8. Основи конструювання і розрахунку автомобільних двз

- •8.1. Загальні принципи конструювання

- •8.2. Передумови для розрахунку. Розрахункові режими

- •Співвідношення між напруженнями для різних циклів

- •Значення масштабних факторів для конструкційних деталей

- •Значення технологічних при різних видах обробки поверхні

- •Коефіцієнти приведення

- •Механічні якості конструкційних сталей

- •Питання і завдання для самоконтролю

- •8.3. Кривошипно-шатунний механізм

- •8.3.1. Корпусні деталі двигуна

- •8.3.2. Група поршня

- •Значення відносних конструктивних параметрів поршня

- •Розрахунок деталей поршневої групи

- •8.3.3. Група шатуна

- •8.3.4. Група колінчастого вала

- •Відносні розміри шатунних та корінних шийок

- •Поняття про коливання колінчастого вала

- •Питання і завдання для самоконтролю

- •8.4. Механізм газорозподілу

- •Питання і завдання для самоконтролю

- •8.5. Системи змащення

- •Питання і завдання для самоконтролю

- •8.6. Системи охолодження

- •Питання і завдання для самоконтролю

- •8.7. Системи пуску

- •Питання і завдання для самоконтролю

- •8.8. Системи впуску і випуску

- •Питанняі завдання для самоконтролю

- •9.Принцип побудови систем автоматизованого проектування двз

- •9.1. Загальні підходи до проектування двз як складної технічної системи

- •9.2. Можливий ступінь автоматизації різних етапів розробки конструкції двз

- •9.3. Основні елементи системи сапр двз

- •9.4. Загальна схема сапр двз

- •Завдання і запитання для самоконтролю

- •10. Перспективи розвитку двигунів нетрадиційних схем

- •10.1. Адіабатні дизелі

- •10.2. Двигун зовнішнього згоряння

- •10.3. Роторно-поршневі двигуни

- •10.4. Газотурбінні двигуни

- •10.5. Парові двигуни

- •10.6. Електричні двигуни

- •10.7. Інерційні двигуни

- •Питання і завдання для самоконтролю

- •Основні дані про зрівноваженість автомобільних двигунів найбільш вживаних схем

Питання і завдання для самоконтролю

Вкажіть призначення та охарактеризуйте умови праці і вимоги до механізму газорозподілу.

2.Як працює механізм газорозподілу?

У чому полягають конструктивні особливості основних деталей механізму газорозподілу різних схем?

Які конструктивні, технологічні та інші рішення застосовуються для підвищення надійності роботи основних деталей механізму газорозподілу (клапанів, штовхачів, штанг, розподільних валів, інше)?

Як визначається максимальна висота підйому клапана?

На які напруження та від яких сил розраховуються пружини механізму газорозподілу?

8.5. Системи змащення

Системи змащення призначені для запобігання підвищеного спрацьовування, перегріву і заїдання поверхонь тертя, зменшення витрати потужності двигуна на механічні втрати й віддалення продуктів зносу. В деяких форсованих дизелях (при Nп ≥ (22...25) 10-2 кВт/м ) системи змащення використовуються для охолодження поршня. Масло, крім того, сприяє ущільненню камери згоряння й захисту деталей від корозії.

Умови змащення й масла для окремих вузлів і деталей автомобільного двигуна обираються залежно від навантаження поверхонь тертя, швидкості взаємного їх переміщення, температурної напруженості деталей, тривалості роботи та інших факторів. Між поверхнями тертя, які працюють у важких умовах (насамперед, у підшипниках колінчастого і розподільного валів), намагаються забезпечити рідинне тертя, при якому мастильний шар має товщину, достатню для повного розділення цих поверхонь. Для більшості поверхонь тертя в автомобільному двигуні достатньо забезпечити напівсухе або напіврідинне тертя, щоб гарантувати їх надійну роботу (деталі механізму газорозподілу, пара стержень клапана - напрямна втулка та ряд інших). У таких парах, як наприклад, поршень - циліндр, застосування надмірного змащення небажане, бо потрапляння масла до камери згоряння призведе до порушення встановленого теплового режиму групи поршня, головки циліндрів і, як наслідок, до збільшеного нагароутворення і перерівання двигуна.

За способом подання масла до поверхонь тертя системи змащення, що застосовуються в ДВЗ, розподіляються на системи, у яких масло подається розбризкування і самовпливом, під тиском та комбіновано. В автомобільних двигунах переважно вживаються системи з комбінованою подачею масла, при якому масло до пар тертя підводиться з примусовою подачею, а також розбризкується колінчастим валом, іншими обертовими деталями та під час стікання з деталей у картер. У карбюраторних двигунах, які мають менші навантаження на підшипники колінчастого вала, тиск масла в системі на номінальному режимі досягає рівня 0,3...0,5 МПа, а у дизелів - 0,5...0,7 МПа.

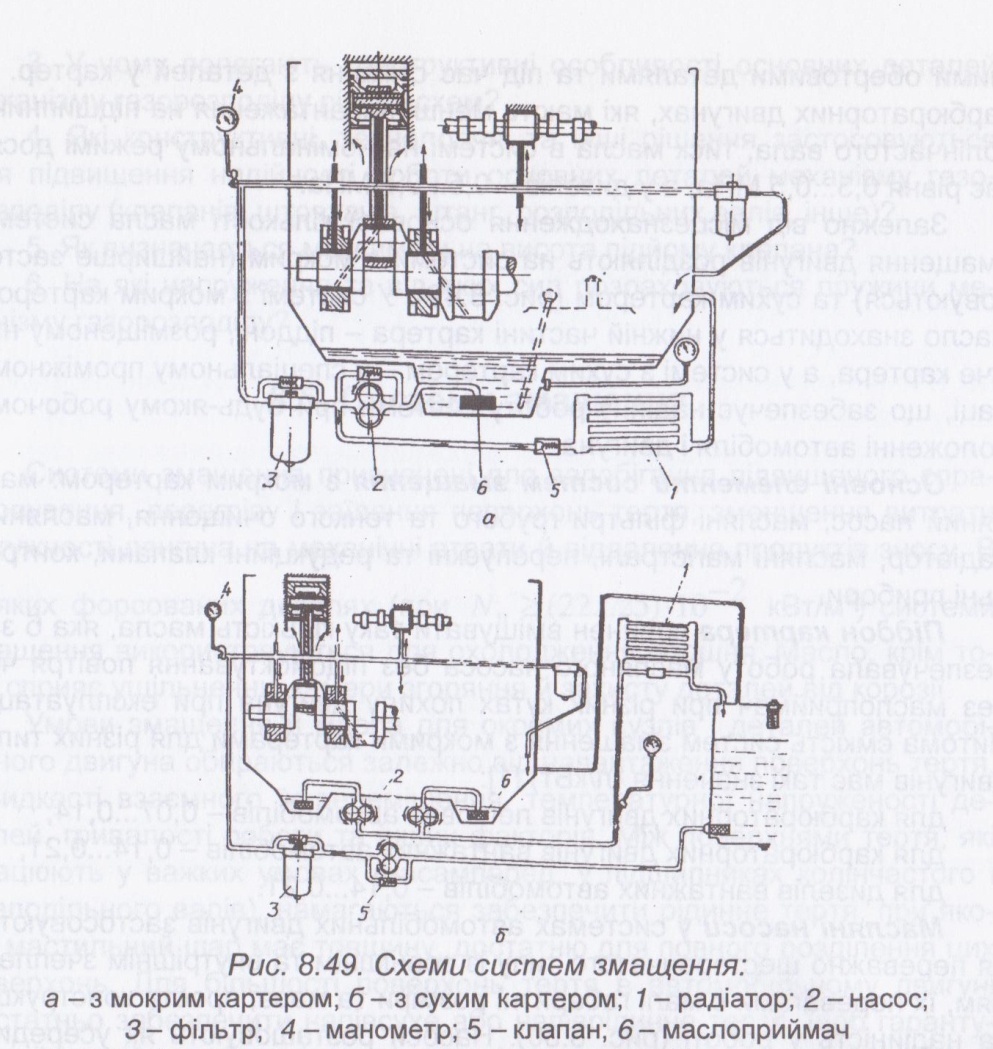

Залежно від місцезнаходження основної кількості масла системи змащення двигунів розділяють на системи з мокрим (найширше застосовуються) та сухим картером (рис. 8.49). У системі з мокрим картером масло знаходиться у нижній частині картера - піддоні, розміщеному нижче картера, а у системі з сухим картером - у спеціальному проміжному баці, що забезпечує надійну роботу системи при будь-якому робочому положенні автомобіля і двигуна.

Основні елементи систем змащення з мокрим картером: масляний насос, масляні фільтри грубого та тонкого очищення, масляний радіатор, масляні магістралі, перепускні та редукційні клапани, контрольні прибори.

Піддон картера повинен вміщувати таку кількість масла, яка б забезпечувала роботу масляного насоса без підсмоктування повітря через маслоприймач при різних кутах похилу двигуна при експлуатації. Питома ємкість систем змащення з мокрими картерами для різних типів двигунів має такі значення (л/кВт) [1]:

для карбюраторних двигунів легкових автомобілів - 0,07...0,14;

для карбюраторних двигунів вантажних автомобілів - 0,14...0,21;

для дизелів вантажних автомобілів - 0,14...0,21.

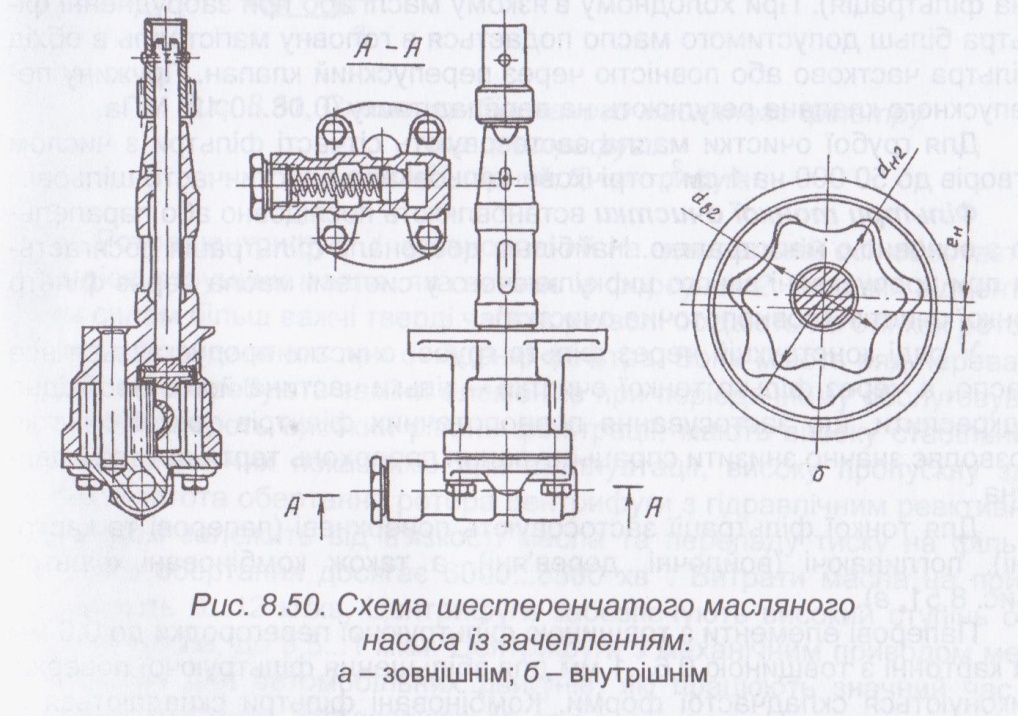

Масляні насоси у системах автомобільних двигунів застосовуються переважно шестеренчатого типу із зовнішнім та внутрішнім зчепленням, їх перевагами є малі габаритні розміри та маса, проста конструкція та надійність у роботі (рис. 8.50).

Насоси розташовують як усередині двигуна, так і зовні. Привід насосів виконується від ведучої шестерні, розміщеної на передньому кінці колінчастого вала, або від розподільного вала. Частота обертання вала насоса на номінальному режимі роботи двигунів досягає 4000...5000 хв-1. Передатні числа між колінчастим валом і валом насоса становлять 1,0...1,5. При збільшенні частоти обертання коефіцієнт подачі насоса зменшується внаслідок зростання опору на вході і впливу центробіжного ефекту. Для запобігання цьому явищу колова швидкість шестерен насоса на радіусі початкового кола не повинна перевищувати 10 м/с. Коефіцієнт подачі масляного насоса залежить ще від багатьох факторів і, в першу чергу, від торцевих та радіальних зазорів між шестернями та корпусом, температури та в'язкості масла, гідравлічного опору на вході та виході з насоса, його розмірів.

Торцевий зазор у масляних насосах автомобільних двигунів змінюється у межах 0,05...0,15 мм, а радіальний - 0,05...0,18 мм. Розрахункова швидкість руху масла в магістралях перед насосом складає у карбюраторних двигунах 1,3...3,6 м/с, у дизелях 2,0...2,5 м/с. За масляним насосом швидкість масла, що нагнітається, відповідно складає 1,0...4,5 м/с та 3,8...6,1 м/с.

Необхідна продуктивність масляного насоса визначається кількістю масла: підведеного до підшипників колінчастого вала, що складає 50...70% всієї кількості масла, яке поступає в головну магістраль; підведеного до розподільного вала та інших механізмів; витраченого для охолодження поршня та змащення циліндрів; що перепускається через редукційний клапан насоса та фільтр тонкої очистки.

Крім цього, за рахунок збільшеної продуктивності масляного насоса забезпечується достатній тиск масла у системі і у випадку збільшення зазорів у міру спрацьовування двигуна.

Габаритні розміри та масу масляних насосів вдається зменшити за рахунок збільшення частоти обертання шестерен та застосування шестерен із малим числом зубців при великому модулі. Але при цьому виникають труднощі з ущільненням порожнини високого тиску, які можна частково усунути застосуванням шестерен із косими або коригованими зубцями.

Насоси з внутрішнім зачепленням шестерен мають перевагу у відношенні габаритних розмірів та маси (рис. 8.50, б). Насос працює за принципом витискування масла. Вісь внутрішнього ротора розміщена ексцентрично відносно осі зовнішнього ротора на половину висоти зуба. Шестерні насосів виготовляють із сталі, чавуна або металокераміки.

Маслоприймач, розташований у піддоні двигуна, служить для засмоктування масла насосом. На автомобільних двигунах застосовуються переважно маслоприймачі плаваючого типу, що забезпечує забирання масла із верхніх шарів, які менше забруднені. На маслоприймач установлюють сітчаті фільтри.

Масляні фільтри очищають масло від часток металу (продуктів спрацьовування), нагару, смол і пилу. Для надійної роботи двигуна необхідно забезпечити достатню фільтрацію та якість очищення масла від механічних домішок. Допустимий розмір часток домішок залежить від встановлених зазорів у підшипниках колінчастого вала. У високонаван-тажених підшипниках колінчастих валів несуча здібність масляного шару забезпечується при відносно малих діаметральних зазорах: 0,025...0,1 мм. Тому розмір часток після фільтрації повинен бути меншим означених зазорів. Звичайно він не перевищує 3...4 мкм.

У системах змащення автомобільних двигунів застосовують фільтри грубої та тонкої очистки, які затримують частки розміром відповідно (ЗО...60) та (0,5...1) мкм.

Фільтри грубої очистки встановлюють послідовно перед головною магістраллю, і весь потік масла фільтрується (так звана повнопоточна фільтрація). При холодному в'язкому маслі або при забрудненні фільтра більш допустимого масло подається в головну магістраль в обхід фільтра частково або повністю через перепускний клапан. Пружину перепускного клапана регулюють на перепад тиску (0,08...0,12) МПа.

Для грубої очистки масла застосовують сітчасті фільтри з числом отворів до 50 000 на 1 см2; стрічково-щільові або пластинчасто-щільові.

Фільтри тонкої очистки встановлюють послідовно або паралельно з основною магістраллю. Найбільш досконала фільтрація досягається при пропусканні всього циркулюючого у системі масла через фільтр тонкої очистки (повнопоточна очистка).

У ряді конструкцій через фільтр грубої очистки пропускається все масло, а через фільтр тонкої очистки - тільки частина його. Необхідно підкреслити, що застосування повнопоточних фільтрів тонкої очистки дозволяє значно знизити спрацьовування поверхонь тертя деталей двигуна.

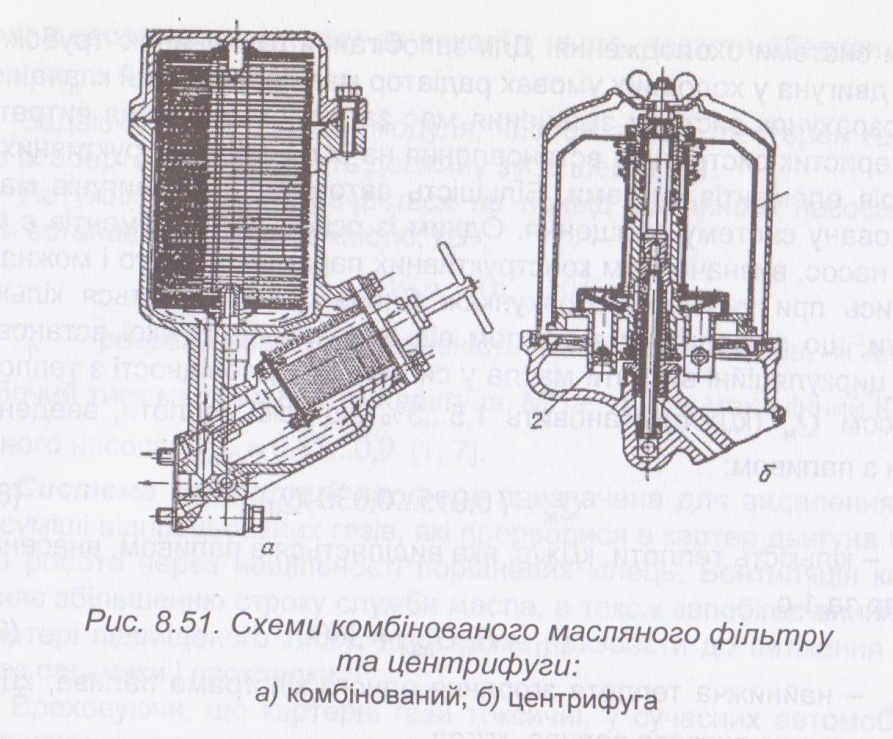

Для тонкої фільтрації застосовують поверхневі (паперові та картонні), поглинаючі (войлочні, дерев'яні), а також комбіновані фільтри (рис. 8.51, а).

Паперові елементи з товщиною фільтруючої перегородки до 0,6 мм та картонні з товщиною 0,6...1 мм для збільшення фільтруючої поверхні виконуються складчастої форми. Комбіновані фільтри складаються із двох фільтрів - грубої (звичайно пластинчасто-щільового типу) та тонкої (картонного або центрифуги) очистки.

Широке застосування на автомобільних двигунах знайшли центрифуги з гідравлічним реактивним і механічним приводом ротора. Приклад першого варіанту приводу наведено на рис. 8.51, б.

Ротор центрифуги 1, встановлений на центральній осі, обертається під дією струмини масла, яка витікає із форсунок 2. Завдяки відцентровим силам більш важчі тверді частки у маслі осідають на стінках ротора, а потім їх видаляють при очищенні фільтра. Вони мають ряд переваг, а саме: не потребують заміни елементів при періодичному обслуговуванні; забезпечують високий рівень фільтрації; мають високу стабільність фільтруючих чих показників при експлуатації, високу пропускну здібність. Частота обертання ротора центрифуги з гідравлічним реактивним приводом залежить від в'язкості масла та перепаду тиску на фільтрі. Частота обертання досягає 6000...8500 хв-1. Витрати масла на привід складають 8...12 кг/хв. Центрифуги забезпечують високий ступінь очищення масла, до 0,5...1 мкм. Центрифуги з механічним приводом менш ефективні для автомобільних двигунів, які працюють значний час на змінних режимах, застосовуються для розсіювання теплоти, яка відводиться з маслом. Особливо це важливо для форсованих двигунів вантажних автомобілів, бо для двигунів легкових автомобілів достатньо охолодження масла обдуванням піддона картера повітрям.

Масляні радіатори виконуються двох типів: водомасляні та повітряномасляні. За конструкцією вони виконуються трубчатими або трубчато-пластинчатими. Масляні радіатори звичайно містяться перед радіатором системи охолодження. Для запобігання руйнуванню трубок при роботі двигуна у холодних умовах радіатор має перепускний клапан.

Розрахунок системи змащення має за мету визначення витратних характеристик системи та встановлення на їх основі конструктивних параметрів елементів системи. Більшість автомобільних двигунів мають комбіновану систему змащення. Одним із основних її елементів є масляний насос, визначенням конструктивних параметрів якого і можна обмежитись при учбових розрахунках. Спочатку визначається кількість теплоти, що відводиться з маслом від двигуна, щодо якої встановлюються циркуляційні витрати масла у системі. У відповідності з тепловим балансом Qм (кДж/с) становить 1,5...3% від усієї теплоти, введеної у двигун з паливом:

![]()

де Q0 - кількість теплоти, кДж/с, яка виділяється з паливом, внесеним у циліндр за 1 с,

![]()

де Нu - найнижча теплота згоряння одного кілограма палива, кДж/кг; Gпал - годинна витрата палива, кг/год.

Циркуляційні витрати масла (м3/с) при даному значенні Qм:

![]()

де ρм - густина масла, ρм = 900 кг/м3; см - середня теплоємність масла, кДж/(кг-К); ʌtм - збільшення температури нагріву масла у двигуні, ʌtм = 10…15°C.

Для стабільності тиску масла у системі двигуна циркуляційні витрати масла звичайно збільшують у два рази:

![]()

При визначенні розрахункової продуктивності масляного насоса Vр (м3/с) необхідно враховувати витікання масла через торцеві та радіальні зазори, що враховуються через об'ємний коефіцієнт подачі ηн . Тоді

![]()

де ηн вибирається залежно від торцевих та радіальних зазорів між шестернями і корпусом, температури та в'язкості масла, розрідження на

вході у насос та протитиску на виході з нього, частоти обертання шестерні, ηн = 0,75...0,85.

Задаючись значеннями модуля, числом зубців шестерен та частотою їх обертання, знаходять довжину зуба шестерен.

Потужність, яка витрачається на привід масляного насоса, може бути встановлена за залежністю, кВт,

![]()

де Vр - розрахункова продуктивність масляного насоса, м3/с; рм -робочий тиск масла у системі двигуна, МПа; ηм.н - механічний ККД масляного насоса ηм.н =0,85...0,9 [1, 7].

Система вентиляції картера призначена для видалення робочої суміші відпрацьованих газів, які прорвалися в картер двигуна під час його роботи через нещільності поршневих кілець. Вентиляція картера сприяє збільшенню строку служби масла, а також запобігає виникненню в картері підвищеного тиску, який може призвести до витікання масла через сальники і прокладки.

Враховуючи, що картерні гази токсичні, у сучасних автомобільних двигунах переважно застосовують закриті (примусові) системи вентиляції, тобто використовують відведення картерних газів у впускний тракт, виключаючи тим самим їх попадання в атмосферу.

Якщо на деяких дизелях ще використовують відкриті системи вентиляції картера (наприклад, КамАЗ-740), то перед виходом картерних газів у атмосферу вони пропускаються через сапун-уловлювач, у якому від них відокремлюються часточки масла.