- •1. Загальні відомості про автомобільні

- •1.1. Принцип дії та основні поняття, пов'язані з роботою поршневих двигунів

- •1.2. Короткий історичний огляд розвитку двз

- •1.3. Класифікація автомобільних двз

- •1.4. Режими роботи автомобільних двз

- •1.5. Основні напрямки подальшого розвитку автомобільних двз

- •2. Термодинамічні цикли поршневих двигунів

- •2.1. Загальні відомості про цикли

- •2.2. Види термодинамічних циклів двз

- •2.3. Показники термодинамічних циклів

- •3. Робочі тіла у двз, IX властивості та реакції згоряння

- •3.1. Робочі тіла у двз

- •3.2. Палива та їх властивості

- •3.2.1. Рідкі палива

- •3.2.2. Газові палива

- •3.3. Склад та кількість свіжого заряду і продуктів згоряння

- •3.3.1. Двигуни, що працюють на рідкому паливі

- •3.3.2. Двигуни з іскровим запалюванням, що працюють на газовому паливі

- •Елементарний склад паливних газів

- •Залежності молярних теплоємкостей газів від температури

- •3.3.3. Газодизелі

- •4. Дійсні цикли автомобільних двигунів

- •4.1. Загальні відомості про дійсні цикли двз

- •4.2. Процес впуску

- •4.2.1. Особливості процесу впуску

- •4.2.2. Параметри процесу впуску

- •Особливості розрахунку процесу впуску при наддуві.

- •Значення параметрів газообміну

- •4.2.3. Вплив різних факторів на коефіцієнт наповнення

- •4.2.4. Особливості газообміну в двотактних двигунах

- •Питання і завдання для самоконтролю

- •4.3. Процес стиску

- •Роль і місце процесу стиску в робочому циклі

- •Теплообмін у процесі стиску

- •4.3.3. Розрахунок процесу стиску

- •Параметри процесу стиску

- •Питання і завдання для самоконтролю

- •4.4. Процеси сумішоутворення і згоряння

- •4.4.1. Сумішоутворення у бензинових і газових двигунах

- •4.4.2. Сумішоутворення в дизелях

- •4.4.3. Основи згоряння паливоповітряних сумішей

- •4.4.4. Процес згоряння уДвз з іскровим запалюванням

- •Фактори, що впливають на процес згоряння у двигунах з іскровим запалюванням

- •Експлуатаційні фактори

- •Конструкційні фактори

- •Фактори, що впливають на появу детонації Конструктивні фактори

- •Експлуатаційні фактори

- •4.4.5. Процес згоряння у дизелях

- •4.4.6. Розрахунок процесу згоряння

- •4.5. Процес розширення

- •4.5.1. Теплообмін між робочим тілом і стінками циліндра

- •Параметри процесу розширення

- •4.5.2. Розрахунок процесу розширення

- •Питання і завдання для самоконтролю

- •4.6. Процес випуску

- •Питання і завдання для самоконтролю

- •4.7. Показники робочого циклу і двигуна

- •4.7.1. Індикаторні показники робочого циклу

- •Індикаторні показники автомобільних двз

- •Вплив різних факторів на індикаторні показники циклу Двигуни з іскровим запалюванням

- •4.7.2. Механічні втрати

- •Значення коефіцієнтів a I b для двз різних типів

- •4.7.3. Ефективні показники двигуна

- •Ефективні показники автомобільних двз

- •Вплив різних факторів на ефективні показники двигунів

- •4.7.4. Питомі показники двигуна

- •4.7.5. Тепловий розрахунок та визначення основних розмірів автомобільного двигуна

- •Значення п і s/d для автомобільних двз

- •Питання і завдання для самоконтролю

- •4.8. Тепловий баланс і теплова напруженість двигуна

- •4.8.1. Тепловий баланс

- •Значення складових теплового балансу в автомобільних двз

- •4.8.2. Теплова напруженість

- •Питання і завдання для самоконтролю

- •4.9. Екологічні показники автомобільних двигунів

- •4.9.1. Основні шкідливі речовини, що виділяються при роботі двигунів

- •4.9.2. Нормування шкідливих викидів двз

- •4.9.3. Вплив різних факторів на токсичність двигунів

- •4.9.4. Основні напрями зниження токсичності та димності відпрацьованих газів

- •4.9.5. Шум двигунів

- •Питання і завдання для самоконтролю

- •4.10. Режими роботи і характеристики автомобільних двигунів

- •4.10.1. Швидкісні характеристики

- •4.10.2. Навантажувальні характеристики

- •4.10.3. Регулювальні характеристики

- •4.10.4. Характеристики оптимального регулювання бензинових та газових двигунів

- •4.10.5. Характеристики холостого ходу

- •4.10.6. Багатопараметрова характеристика

- •4.10.7. Характеристики токсичності

- •4.10.8. Особливості роботи автомобільного двигуна на несталих режимах

- •Питання і завдання для самоконтролю

- •5. Системи живлення

- •5.1. Системи живлення карбюраторних двигунів

- •5.1.1. Загальні відомості про карбюрацію

- •5.1.2. Робочий процес елементарного карбюратора

- •5.1.3. Системи компенсації складу суміші у головній дозуючій системі

- •5.1.4. Додаткові паливодозуючі системи і пристрої карбюраторів

- •5.1.5. Балансування карбюратора

- •5.1.6. Конструктивні особливості карбюраторів

- •5.1.7. Допоміжне обладнання системи живлення

- •5.1.8. Основні напрямки подальшого вдосконалення системи живлення карбюраторних двигунів

- •Питання і завдання для самоконтролю

- •5.2. Системи живлення двигунів із впорскуванням бензину

- •5.2.1. Переваги і недоліки систем впорскування бензину в порівнянні з карбюрацією

- •5.2.2. Класифікація системи впорскування

- •5.2.3. Типи та особливості будови основних застосовуваних систем впорскування та їх елементів

- •Підсистеми визначення експлуатаційного режиму роботи двз

- •Елементи підсистеми опрацювання даних та керування системою впорскування палива

- •Функціонування системи на різних режимах роботи двигуна

- •Комбінована система "Мотронік"

- •5.2.5. Перспективи подальшого розвитку систем впорскування

- •Завдання і запитання для самоконтролю

- •5.3. Системи живлення дизелів паливом

- •5.3.1. Призначення й будова паливних систем

- •5.3.2. Класифікація паливних систем дизелів

- •5.3.3. Будова і дія основних агрегатів паливних систем Паливні системи безпосереднього впорскування розділеного типу

- •Акумуляторні паливні системи

- •5.3.4. Вибір основних конструктивних елементів систем живлення

- •Коефіцієнти для розрахунку паливних

- •5.3.5. Процес впорскування палива

- •5.3.6. Поняття про методи розрахунку процесу впорскування

- •5.3.7. Регулювання частоти обертання колінчастого вала дизеля

- •5.3.8. Відомості про матеріали для паливних систем дизелів

- •5.3.9. Відомості про допоміжні агрегати паливних систем

- •5.3.10. Основні напрямки удосконалення паливних систем дизелів

- •Питання і завдання для самоконтролю

- •5.4. Системи живлення газових і бензогазових двигунів та газодизелів

- •5.4.1. Системи живлення газових двигунів

- •5.4.2. Системи живлення бензогазових двигунів

- •5.4.3. Система живлення газодизелів

- •5.4.4. Газові редуктори

- •5.4.5. Розрахунок газової апаратури

- •5.4.6. Основні напрямки розвитку газових систем живлення

- •Питання і завдання для самоконтролю

- •5.5. Системи наддуву автомобільних двигунів

- •5.5.1. Мета, способи і схеми наддуву

- •5.5.2. Класифікація систем наддуву

- •5.5.3. Системи газотурбінного наддуву

- •5.5.4. Будова та робота турбокомпресора

- •5.5.5. Спільна робота двигуна з турбокомпресором

- •5.5.6. Система наддуву з хвильовим обмінником тиску

- •5.5.7. Система охолодження повітря після компресора

- •5.5.8. Динамічний наддув

- •Питання і завдання для самоконтролю

- •Розділ другий динаміка, зрівноваженість та основи конструювання і розрахунку автомобільних двигунів

- •6. Кінематика і динаміка кривошипно-шатунного механізму

- •6.1. Кінематика кривошипно-шатунного механізму

- •6.1.1. Типи кривошипно-шатунних механізмів

- •6.1.2. Переміщення поршня

- •6.1.3. Швидкість поршня

- •6.1.4. Прискорення поршня

- •Питання і завдання для самоконтролю

- •6.2. Динаміка кривошипно-шатунного механізму

- •6.2.1. Сили, які діють у кривошипно-шатунному механізмі

- •6.2.2. Сили тиску газів

- •6.2.3. Сили інерції

- •6.2.4. Сумарна сила, що діє на поршень

- •6.2.5. Сумарні сили і моменти, що діють у кривошипно-шатунному механізмі

- •6.2.6. Сумарні індикаторний і ефективний крутний моменти

- •6.2.7. Сили, що діють на шийки і підшипники колінчастого вала

- •Питання і завдання для самоконтролю

- •6.3. Нерівномірність ходу двигуна

- •Питання і завдання для самоконтролю

- •6.4. Розрахунок маховика

- •6.4.1. Розрахунок маховика за припустимим коефіцієнтом нерівномірності ходу двигуна

- •6.4.2. Розрахунок маховика з умови забезпечення зрушення автомобіля з місця

- •Питання і завдання для самоконтролю

- •7. Зрівноваженість двигунів

- •7.1. Сили і моменти, які викликають незрівноваженість двз

- •7.2. Загальні умови зрівноваженості двз. Критерії зрівноваженості

- •7.3. Методи аналізу зрівноваженості сил інерції та моментів від них

- •7.4. Аналіз зрівноваженості автомобільних двигунів різних схем

- •7.4.7. Двигун одноциліндровий

- •7.4.2. Двигун рядний чотирициліндровий

- •7.5. Графічний метод аналізу зрівноваженості двз

- •7.5.1. Аналіз зрівноваженості відцентрових сил інерції і моментів від них

- •7.5.2. Аналіз зрівноваженості сил інерції мас, що рухаються зворотно-поступально, і моментів від них

- •7.5.3. Аналіз зрівноваженості рядного чотирициліндрового двигуна

- •7.6. Призначення противаг у двз

- •Питання і завдання для самоконтролю

- •8. Основи конструювання і розрахунку автомобільних двз

- •8.1. Загальні принципи конструювання

- •8.2. Передумови для розрахунку. Розрахункові режими

- •Співвідношення між напруженнями для різних циклів

- •Значення масштабних факторів для конструкційних деталей

- •Значення технологічних при різних видах обробки поверхні

- •Коефіцієнти приведення

- •Механічні якості конструкційних сталей

- •Питання і завдання для самоконтролю

- •8.3. Кривошипно-шатунний механізм

- •8.3.1. Корпусні деталі двигуна

- •8.3.2. Група поршня

- •Значення відносних конструктивних параметрів поршня

- •Розрахунок деталей поршневої групи

- •8.3.3. Група шатуна

- •8.3.4. Група колінчастого вала

- •Відносні розміри шатунних та корінних шийок

- •Поняття про коливання колінчастого вала

- •Питання і завдання для самоконтролю

- •8.4. Механізм газорозподілу

- •Питання і завдання для самоконтролю

- •8.5. Системи змащення

- •Питання і завдання для самоконтролю

- •8.6. Системи охолодження

- •Питання і завдання для самоконтролю

- •8.7. Системи пуску

- •Питання і завдання для самоконтролю

- •8.8. Системи впуску і випуску

- •Питанняі завдання для самоконтролю

- •9.Принцип побудови систем автоматизованого проектування двз

- •9.1. Загальні підходи до проектування двз як складної технічної системи

- •9.2. Можливий ступінь автоматизації різних етапів розробки конструкції двз

- •9.3. Основні елементи системи сапр двз

- •9.4. Загальна схема сапр двз

- •Завдання і запитання для самоконтролю

- •10. Перспективи розвитку двигунів нетрадиційних схем

- •10.1. Адіабатні дизелі

- •10.2. Двигун зовнішнього згоряння

- •10.3. Роторно-поршневі двигуни

- •10.4. Газотурбінні двигуни

- •10.5. Парові двигуни

- •10.6. Електричні двигуни

- •10.7. Інерційні двигуни

- •Питання і завдання для самоконтролю

- •Основні дані про зрівноваженість автомобільних двигунів найбільш вживаних схем

Питання і завдання для самоконтролю

1.Перерахуйте основні силові схеми корпусу двигуна та дайте їм характеристику.

2.Укажіть типи гільз циліндрів та особливості їх роботи.

3.Поясніть конструктивні особливості головок двигунів із рідинним та повітряним охолодженням.

Яку будову мають корінні підшипники ДВЗ?

Назвіть зусилля, покажіть перерізи та дайте характеристику напружень, на які розраховуються гільзи циліндрів.

Перелічіть вимоги до групи поршня. Укажіть конструктивні та функціональні ознаки поршнів.

Як розподіляються навантаження тиску газів на поршневі кільця? Дайте характеристику конструктивних особливостей компресійних та маслознімних кілець.

Назвіть переваги та недоліки поршневих пальців плаваючого типу відносно закріплених.

Назвіть напруження, покажіть перерізи та дайте характеристику зусиль, від яких розраховуються деталі поршневої групи.

10.Назвіть складові частини групи шатуна та вкажіть їх основні конструктивні особливості. Дайте схему розрахунку на міцність стержня шатуна.

11.Назвіть конструктивні заходи, спрямовані на зміцнення колінчастих валів. Назвіть переваги та недоліки литих та кованих валів.

Поясніть конструкцію ущільнення кінців колінчастих валів.

У чому полягає розрахунок колінчастого вала на міцність? Які коливання системи колінчастого вала Ви знаєте? Які коливання називаються крутильними? Укажіть найбільш небезпечний вид крутильних коливань. Як їм запобігти?

8.4. Механізм газорозподілу

Механізм газорозподілу призначений для впуску в циліндри ДВЗ свіжого заряду (повітря у дизелів і горючої суміші у КБД, газових ДВЗ) та випуску з них спрацьованих газів у відповідності з встановленими фазами газорозподілу.

Механізми газорозподілу розділяються на клапанні, золотникові та змішані.

Золотникові механізми газорозподілу застосовують у двотактних двигунах. Роль золотника у цьому випадку виконує поршень.

Клапани можуть бути розташовані зверху циліндрів або збоку (нижнє розташування клапанів).

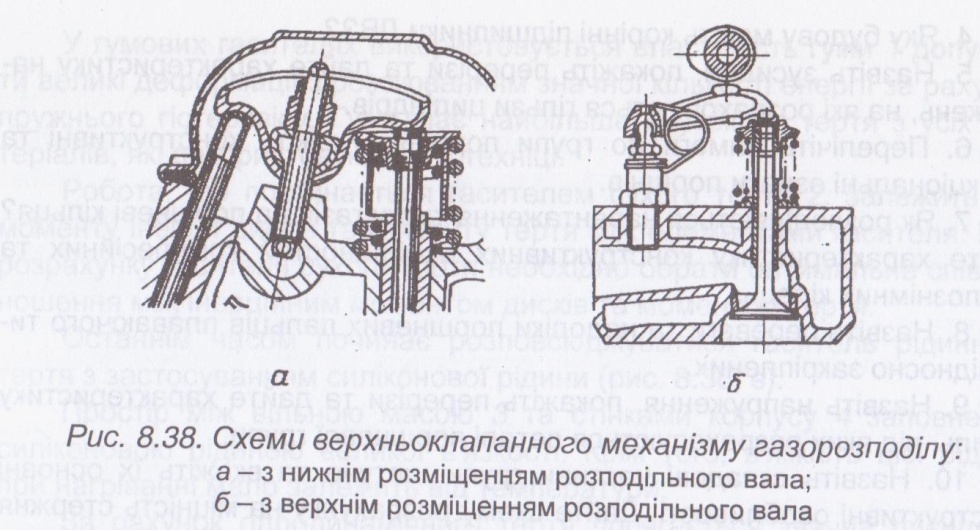

У чотиритактних автомобільних двигунах переважне застосовуються клапанні механізми з верхнім підвісним розташуванням клапанів (рис. 8.38).

Така конструкція має ряд переваг перед іншими, а саме: набуває більшої компактності камера згоряння, а це, в свою чергу, дозволяє забезпечити краще наповнення циліндрів, підвищити ступінь стиску, збільшити потужність ДВЗ або при тій же потужності зменшити літраж ДВЗ; зменшуються витрати теплоти у систему охолодження і тим самим збільшується індикаторний ККД; спрощується блок циліндрів; зменшується шум під час роботи механізму; полегшується регулювання теплових зазорів у клапанах; підвищується надійність роботи механізму. Але при такій схемі ускладнюються конструкція головки, приводу розподільного вала, збільшуються висота головки і габаритні розміри двигуна.

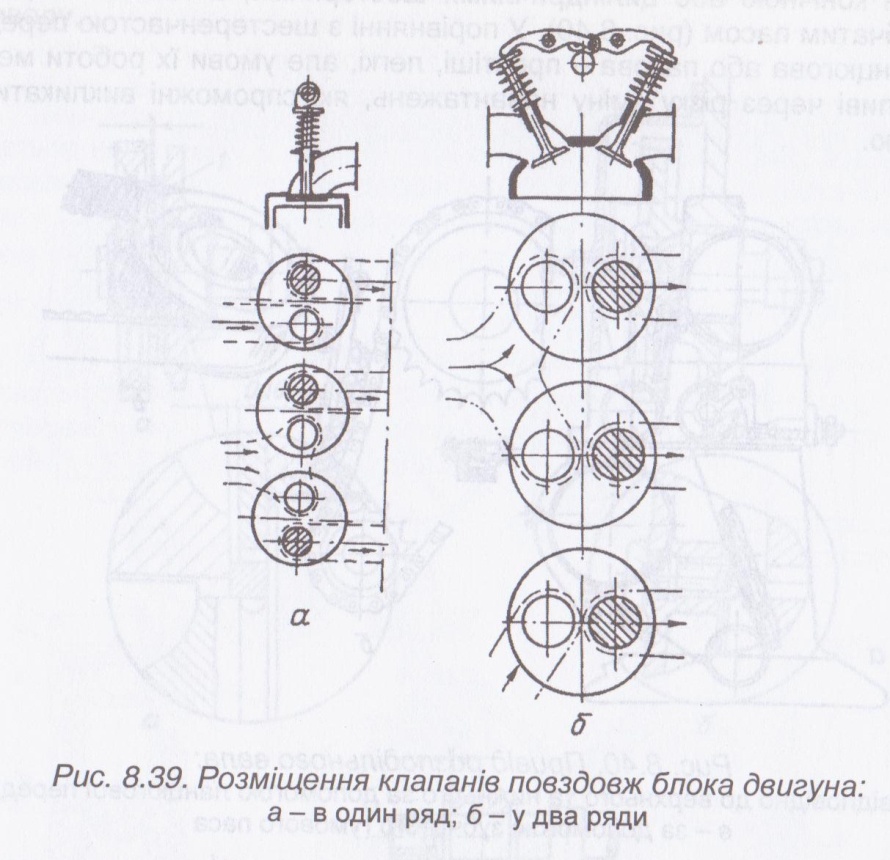

При двоклапанній конструкції механізму, яка частіше застосовується на автомобільних двигунах, клапани можуть бути розміщені в один ряд уздовж осі блока або у два ряди (рис. 8.39). У карбюраторних двигунів впускні і випускні трубопроводи, як правило, розміщуються з однієї сторони головки циліндрів, що відкриває можливість організувати підігрів впускного трубопроводу теплотою відпрацьованих газів і забезпечити більш інтенсивне випаровування палива під час впуску. У дизелів трубопроводи частіше розміщені по обидві сторони головки, при цьому зменшується підігрів повітря та збільшується коефіцієнт наповнення. Останнім часом з метою збільшення коефіцієнту наповнення все ширше застосовуються три- та чотириклапанні головки циліндрів. Це дає змогу збільшити площину прохідних перерізів клапанів і зменшити розміри клапанів, що сприятиме надійності їх роботи.

Умовами роботи деталей механізму газорозподілу є значні навантаження, зокрема, великі контактні напруження; робота їх відбувається в умовах високих температур при недостатньому змащенні поверхні тертя.

Важливі вимоги до механізму газорозподілу - забезпечення ефективної зміни робочого тіла і надійності роботи на всіх експлуатаційних режимах. Вказані вимоги забезпечуються раціональною конструкцією механізму, вибором відповідного матеріалу для його деталей та ефективним відведенням теплоти від найбільш нагрітих поверхонь. При цьому прагнуть максимально приблизити розподільний вал до клапанів, щоб зменшити маси, що рухаються зворотно-поступально, а також забезпечити максимальний прохідний переріз клапанів та надійність роботи механізму газорозподілу.

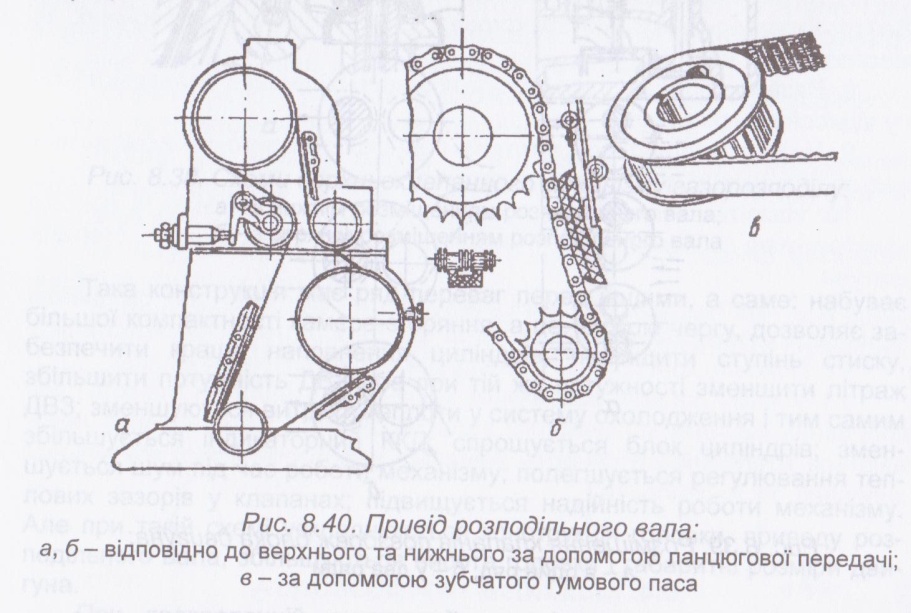

Привід клапанів виконується безпосередньо за схемами від нижнього розподільного вала (рис. 8.38, а) або від верхнього (рис. 8.38, б). При нижньому розміщенні розподільного вала зусилля, що відкривають клапани, передаються через штовхачі, штанги та коромисла. Розподільний вал при нижньому розміщенні найчастіше приводиться в дію за допомогою шестеренчастого приводу від колінчастого вала, а при верхньому — від колінчастого вала за допомогою системи проміжних валів із конічною або циліндричними шестернями, а також ланцюгом або зубчатим пасом (рис. 8.40). У порівнянні з шестеренчастою передачею ланцюгова або пасова - простіші, легкі, але умови їх роботи менш сприятливі через різку зміну навантажень, які спроможні викликати їх вібрацію.

Розподільні вали можуть виготовлятися штамповкою із сталей 20Г, 40Г, 45 або відливкою із чавуну. За кількістю опор вони підрозділяються на однопрольотні та двопрольотні. Підшипниками ковзання валів при нижньому розташуванні служать стальні залиті бабітом або алюмінієвим сплавом втулки. Шийки вала у цьому випадку виконуються збільшеного діаметра з таким розрахунком, щоб через отвори втулок пройшли кулачки вала. При верхньому розміщенні розподільні вали обертаються в отворах рознімних підшипників ковзання (двигуни АЗЛК) або спеціального корпусу (двигуни ВАЗ). Зазори в підшипниках розподільних валів знаходяться у межах 0,03...0,1 мм.

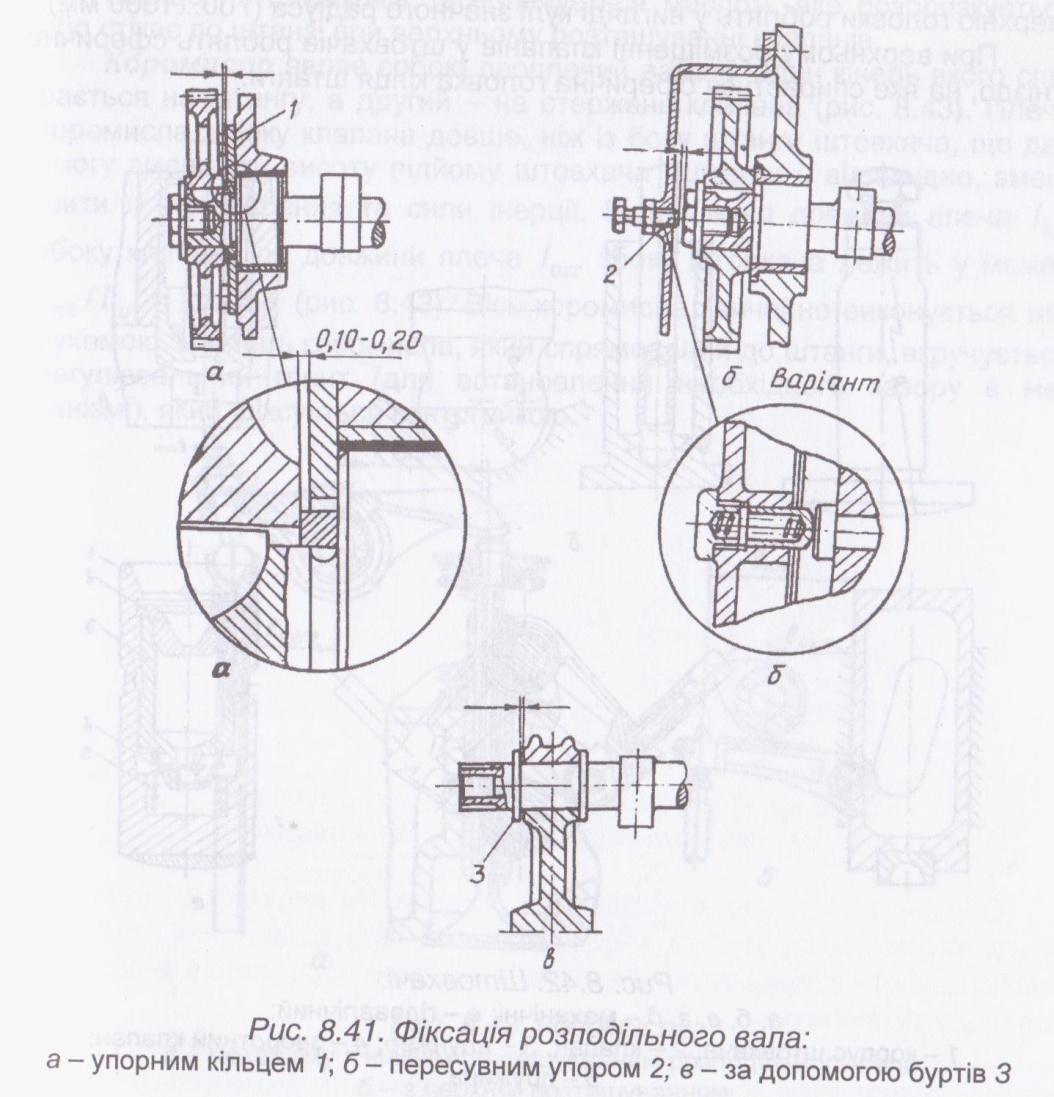

Осьове переміщення розподільних валів обмежується за допомогою буртів у підшипнику, пересувними упорами та фланцями з розпорними кільцями (рис. 8.41).

Розміщення кулачків на розподільному валі визначається числом та порядком роботи циліндрів і залежить від фаз газорозподілу та схеми приводу.

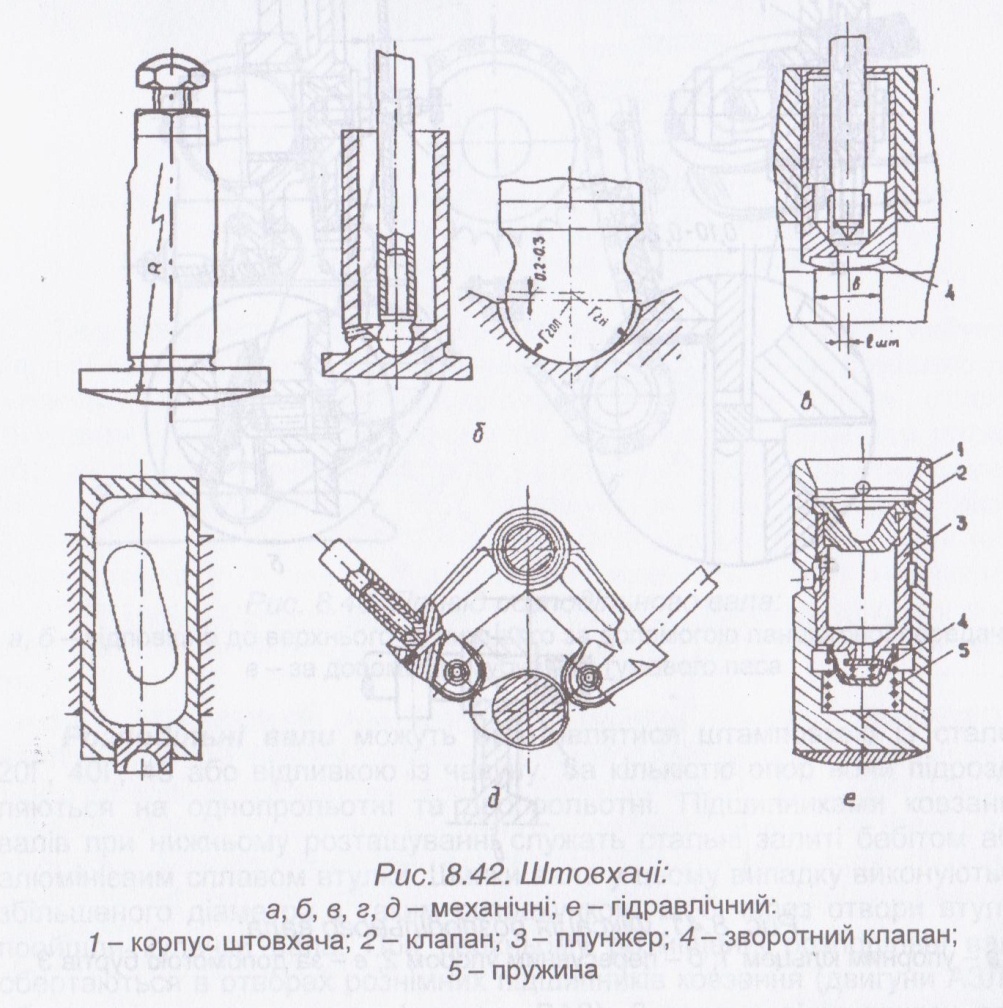

Штовхані виготовляються сталевими з наплавкою відбіленим чавуном, цементованими, загартованими СВЧ або чавунними. Вони підрозділяються на механічні та гідравлічні (рис. 8.42). У свою чергу, механічні штовхачі підрозділяються на плоскі, грибкові, роликові та нажільно-роликові, які дозволяють працювати з кулачками угнутого профілю. Гідравлічні штовхачі застосовуються для забезпечення безударного набігання штовхача на кулачки та безударного збігу з нього, більш надійної посадки клапана на сідло та зменшення шуму. З метою компенсації перекосів між головкою штовхача та кулачком опорну поверхню головки роблять у вигляді кулі значного радіуса (700...1000 мм).

При верхньому розміщенні клапанів у штовхачів роблять сферичне гніздо, на яке спирається сферична головка кінця штанги.

Штовхачі та штанги, які при роботі мають значні прискорення, повинні мати як можна меншу масу. З цією метою вони робляться пустотними, трубчатого перерізу.

Повздовжню вісь штовхача звичайно зміщують по відношенню до осі симетрії кулачка на величину lшт (рис. 8.42, в). У цьому випадку сили, які діють по осі штовхача з боку клапанного механізму, не збігаються з силами реакції на кулачку. Внаслідок цього на поверхні контакту створюється момент тертя, під дією якого штовхач обертається навколо своєї осі. Це забезпечує рівномірний знос контактуючих поверхонь.

Змащення штовхачів забезпечується маслом, яке розбризкується або стікає по штанзі при верхньому розташуванні клапанів.

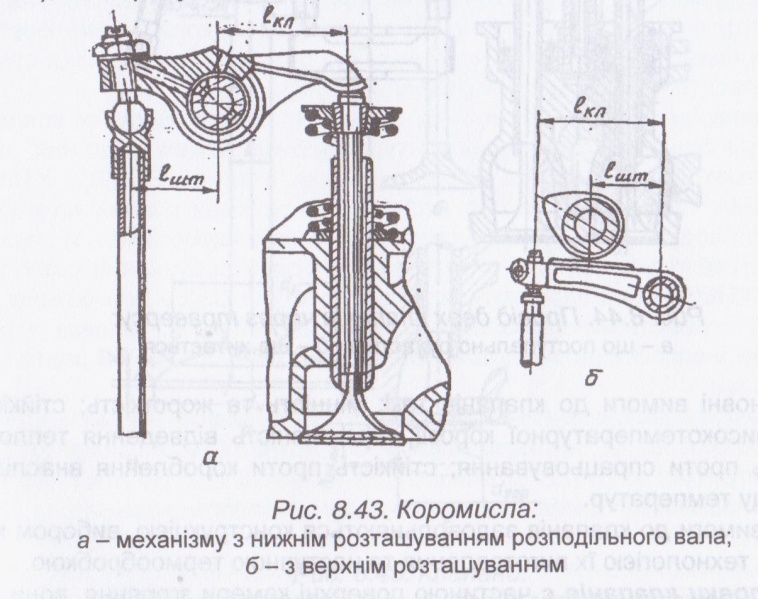

Коромисло являє собою двоплечий важіль, один кінець якого спирається на штангу, а другий - на стержень клапана (рис. 8.43). Плече коромисла з боку клапана довше, ніж із боку штанги штовхача, що дає змогу зменшити висоту підйому штовхача і штанги і, відповідно, зменшити їх прискорення та сили інерції. Відношення довжини плеча lкл

збоку клапана до довжини плеча lшт збоку штовхача лежить у межах lкл/lшт = 1,2... 1,8 (рис. 8.43). Вісь коромисла звичайно виконується нерухомою. У кінець коромисла, який спрямований до штанги, вкручується регулювальний гвинт (для встановлення необхідного зазору в механізмі), який фіксується контргайкою.

З боку клапана плече коромисла найчастіше має циліндричну поверхню, якщо воно спирається на стержень клапана. Це зменшує спрацьовування контактуючих деталей, бо забезпечує, крім ковзання поверхні коромисла, що контактує, ще й кочення її по торцю стержня клапана. Обидва кінці коромисла та втулка змащуються маслом, яке надходить до внутрішньої порожнини осі по відповідним каналам.

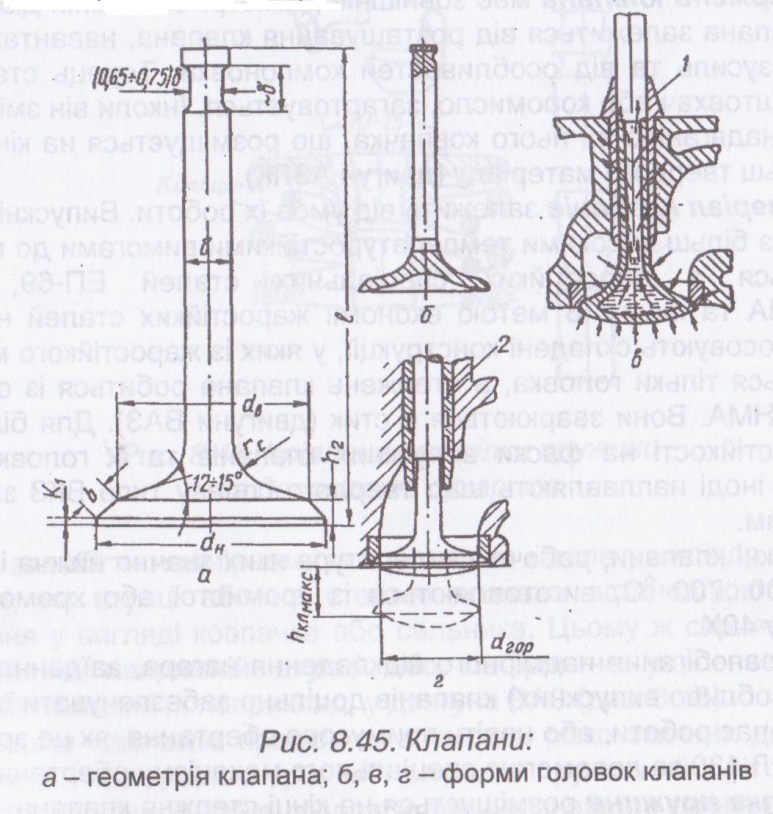

Клапани відкривають і закривають впускні канали. Вони складаються з головки і стержня. Діаметр головки впускного клапана більший, ніж випускного.

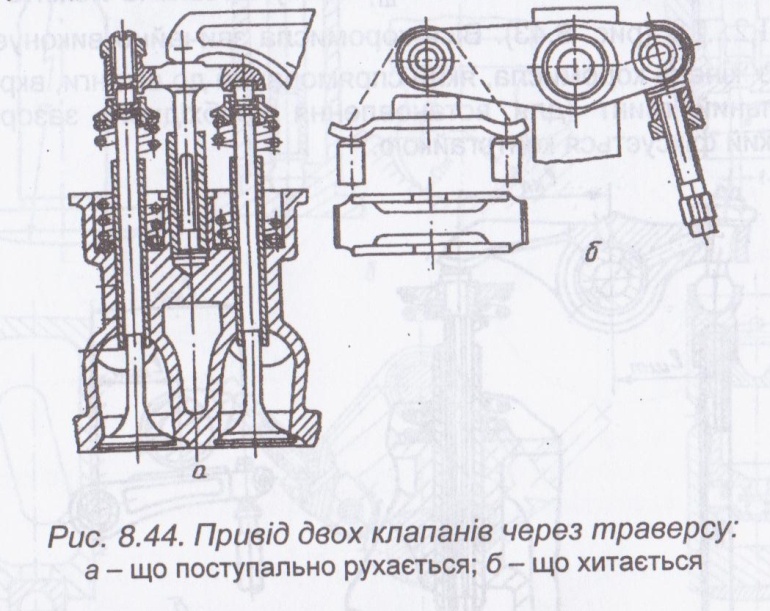

З метою надійного закриття клапана, незалежно від температурного розширення деталей механізму газорозподілу, між клапаном та коромислом або між клапаном та кулачком при верхньому розміщенні розподільчого вала повинен бути гарантований зазор. У чотириклапанних двигунів два однойменних клапана відкриваються разом за допомогою траверси (рис. 8.44).

Основні вимоги до клапанів такі: міцність та жорсткість; стійкість проти високотемпературної корозії; ефективність відведення теплоти; стійкість проти спрацьовування; стійкість проти короблення внаслідок перепаду температур.

Ці вимоги до клапанів задовольняються конструкцією, вибором матеріалу, технологією їх виготовлення та наступною термообробкою.

Головки клапанів є частиною поверхні камери згоряння, вони зазнають великих динамічних та температурних навантажень. Температура головки випускного (найбільш нагрітого) клапана у карбюраторного двигуна досягає 900...1000°С, а у дизелів 800...900°С. Найбільша концентрація напружень виникає на поверхні посадочного конусу та у зоні переходу від головки до клапана. Здебільшого руйнування головок клапанів носить втомний характер від дії циклічних механічних та термічних навантажень. Крім того, головки випускних клапанів зазнають дію високотемпературної газової корозії.

Головки клапанів бувають плоскі (рис. 8.45, а), тюльпаноподібні (рис. 8.45, б) та випуклі (рис. 8.45, в, г). Перехід від стержня до головки виконується за значним радіусом.

Для того, щоб знизити температуру випускних клапанів, збільшують діаметр стержня, виконують його з внутрішньою порожниною, яка на 50...60% заповнюється металевим натрієм. Температура плавління натрія 97°С, тому при робочій температурі клапана він знаходиться у рідкій фазі і за рахунок інтенсивного теплообміну ефективно відводить теплоту від головки до стержня клапана, що сприяє подальшому відведенню її в систему охолодження.

Фаска на головці випускних клапанів (рис. 8.45, а) найчастіше виконується під кутом γ, який дорівнює 45°, а у впускних клапанів 45 або 30°.

Характерні розміри клапанів відносно діаметра горловини змінюються у таких межах (рис. 8.45):

Діаметри головки:

найбільший dн (1,06...1,16) dгор;

найменший dв (0,95...1,0) dгор.

Ширина фаски b (0,10...0,12) dгор.

Висота циліндричного пояса головки К1 (0,25...0,045) dгор.

Загальна висота головки h2 (0,08...0,12) dгор.

Діаметр стержня клапана:

впускного δ (0,18...0,23) dгор;

випускного δ (0,22...0,28) dгор.

Стержень клапана має зовнішній діаметр. Зовнішній діаметр стержня клапана залежиться від розташування клапана, навантаження від бокових зусиль та від особливостей компоновки. Торець стержня, на який діє штовхан або коромисло, загартовується. Інколи він зміцнюється завдяки надяганню на нього ковпачка, що розміщується на кінці стержня, із більш твердого матеріалу (двигун АЗЛК).

Матеріал клапанів залежить від умов їх роботи. Випускні клапани, у зв'язку з більш високими температуростійкими вимогами до них, виготовляються з жаростійких спеціальних сталей ЕП-69, Х10СМ, 40СХ10МА та інших.

З метою економії жаростійких сталей на деяких ДВЗ застосовують складені конструкції, у яких із жаростійкого матеріалу виконується тільки головка, а стержень клапана робиться із сталі типу 40Х, 40ХНМА. Вони зварюються в стик (двигуни ВАЗ). Для більшої корозійної стійкості на фаски випускних клапанів та їх головки з боку циліндра іноді наплавляють шар твердого сплаву типа ВКЗ завтовшки 1,5...2,5 мм.

Впускні клапани, робоча температура яких значно нижча і не перевищує 600...700 °С, виготовляються із хромистої або хромонікелевої сталі типу 40Х.

Для запобігання надмірного відкладення нагара, заїдання та обгоряння (особливо випускних) клапанів доцільно забезпечувати їх провертання під час роботи, або навіть примусове обертання, як це зроблено у двигуні ЗІЛ-130 за допомогою спеціального механізму обертання.

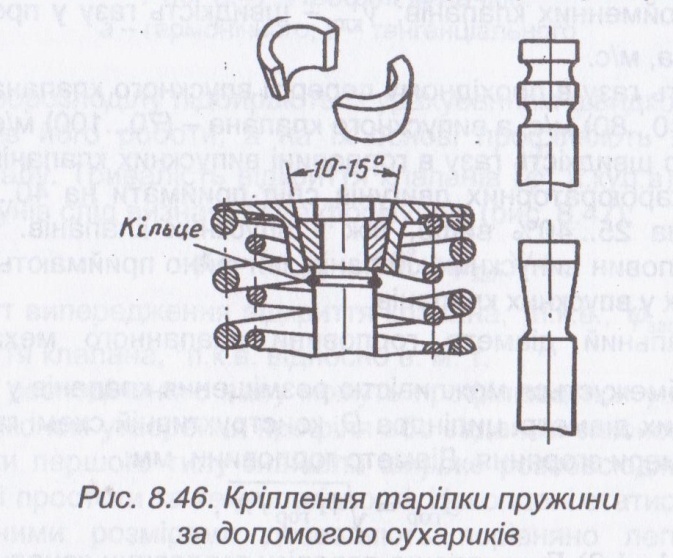

Тарілка пружини розміщується на кінці стержня клапана. При приводі клапана через штовхач або коромисло тарілка з'єднується з клапаном за допомогою сухариків, які вставляють у виточку на стержні клапана і затискаються у конічному отворі тарілки (рис. 8.46) або спеціальною конічною втулкою.

Сідло клапана, до якого притискується робоча поверхня головки клапана, у головках циліндра з чавуну розточується безпосередньо у головці, а при алюмінієвій конструкції головки частіше являє собою окрему деталь у вигляді кільця, запресованого у головку (рис. 8.45, в, г). Матеріалом для сідла клапана є вуглецеві сталі або леговані чавуни.

Напрямні втулки клапана виготовляються із чавуну, металокераміки або алюмінієвої бронзи (рис. 8.45, г, 2). Втулки запресовують у головку циліндрів. Від переміщень у осьовому напрямку втулки фіксують опорними поясками або пружними кільцями. Зазор між стержнем клапана та напрямною поверхнею втулки складає для впускних клапанів 0,02...0,05 мм, а для випускних - 0,05...0,07 мм. Змащення пари стержень - втулка клапана здійснюється за рахунок розбризкування масла.

Щоб запобігти надмірному потраплянню масла у циліндр по зазору між ними, на втулці або на стержні клапана встановлюють гумове ущільнення у вигляді ковпачка або сальника. Цьому ж сприяє конус 1, виконаний на напрямній втулці або лабіринтне ущільнення 2 на внутрішній поверхні її, наприклад, у двигуна ВАЗ (рис. 8.45).

Пружини клапанів працюють в умовах різко змінних динамічних навантажень. Матеріалом для них служить пружинний дріт із сталей 65Г, 50ХФА та інші. Широке розповсюдження знайшли гвинтові пружини (рис. 8.46). Кінцеві витки пружини з'єднують та шліфують їх кільцеву опорну поверхню. Шаг витка для запобігання резонансу може виконуватися змінним. Із цією ж метою інколи пружини роблять конічними або застосовують дві пружини різного діаметра. Для збільшення опору втомі пружини загартовують обдуванням сталевим дробом. Для запобігання корозії готові пружини оксідують, оцинковують або кадмують.

Розрахунок механізму газорозподілу. Основні параметри механізму газорозподілу: прохідні перерізи горловини газового каналу, максимальна висота підіймання клапана; параметри профіля кулачка розподільного вала, розміри клапанної пружини та запас її міцності.

Розрахунок механізму газорозподілу рекомендується починати з визначення прохідних перерізів горловини газового каналу за умов нерозривності потоку газу, який не стискується, м2:

![]()

де Сп - середня швидкість поршня, м/с; Fп - площа поршня, м2; Fп - кількість однойменних клапанів; vкл - швидкість газу у прохідному перерізі клапана, м/с.

Швидкість газу в прохідному перерізі впускного клапана знаходиться у межах (40...80) м/с, а випускного клапана - (70...100) м/с.

Середню швидкість газу в горловині випускних клапанів при розрахунках для карбюраторних двигунів слід приймати на 40...50%, а для дизелів — на 25...40% вище, ніж у впускних клапанів. Відповідно і діаметри горловин випускних клапанів звичайно приймають на 10...20% меншими, ніж у впускних клапанів.

Максимальний діаметр горловини клапанного механізму dгор (рис. 8.45) обмежується можливістю розміщення клапанів у головці блока при заданих діаметрі циліндра D, конструктивній схемі газорозподілу та форми камери згоряння. Діаметр горловини, мм:

![]()

де Fгор = (1,1...1,2) Fкл - площа перерізу горловини каналу з урахуванням перерізу стержня клапана, м2.

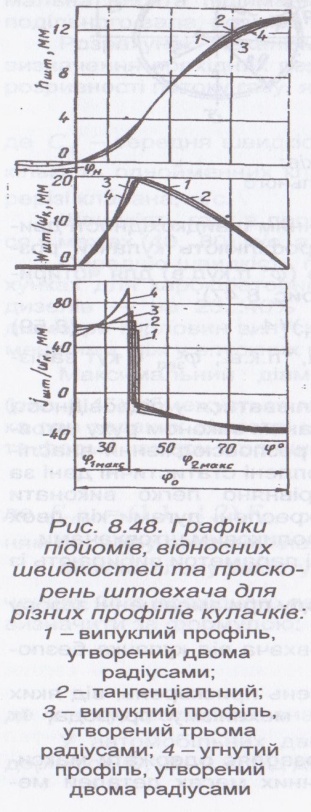

Максимальну висоту підйому клапана hКЛмакс (м) при даних значеннях його прохідного перерізу та куті фаски на головці клапана можна визначити за формулою:

де γ - кут фаски клапана, γ= 45° (30°).

У автомобільних двигунах максимальна висота підйому клапана дорівнює (0,18...0,3) від діаметра горловини.

Фази газорозподілу підбирають із урахуванням швидкохідності двигуна, режимів його роботи, а на їх основі профілюють кулачки розподільного валу. Тривалість відкриття клапанів (φ° п.кул.в) для чотиритактних двигунів слід визначати за формулою (рис. 8.47):

![]()

де φвип - кут випередження відкриття клапана, °п.к.в.; φзап - кут запізнення закриття клапана, °п.к.в. відносно в. м. т.

Кулачки розподільного валу можуть профілюватися у відповідності з обраним законом утворення профіля або заданим законом руху штовхача. Кулачки першого типу знайшли широке розповсюдження внаслідок відносної простоти та технологічності. Накоплені статистичні дані за їх характерними розмірами дозволяють порівняно легко виконати профілювання. Наприклад, випуклі кулачки, окреслені дугами кіл двох радіусів, які працюють з плоским, випуклим та роликовим штовхачами.

При профілюванні кулачків їх конструктивні параметри вибирають із урахуванням таких умов:

безударного замикання механізму приводу при зменшенні зазору на ділянці набігання кулачка;

відсутності повторних відскакувань штовхача від кулачка безпосередньо після посадки клапана на сідло;

отримання за можливістю низьких значень прискорень, від яких залежать зусилля, що навантажують деталі механізму привода, їх пружні деформації та зношування.

Миттєве відкриття та закриття клапана дозволяє одержати максимальний час-переріз, але навіть і при незначних масах деталей механізму газорозподілення приводять до виникнення великих сил інерції. У зв'язку з цим при проектуванні органів газорозподілення підбирають такий профіль кулачка, який забезпечує достатнє наповнення циліндра, викликає допустимі за значенням сили інерції.

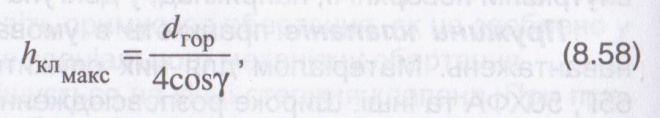

Застосовуються випуклі та угнуті профілі кулачків. У свою чергу, випуклі профілі кулачків підрозділяються на гармонічні (рис. 8.47, а), утворені на ділянці дії клапана двома дугами радіусами r1 та rв , та тангенціальні (рис. 8.47 б), утворені двома прямими, дотичними до початкового кола, і дуги радіусом rв.

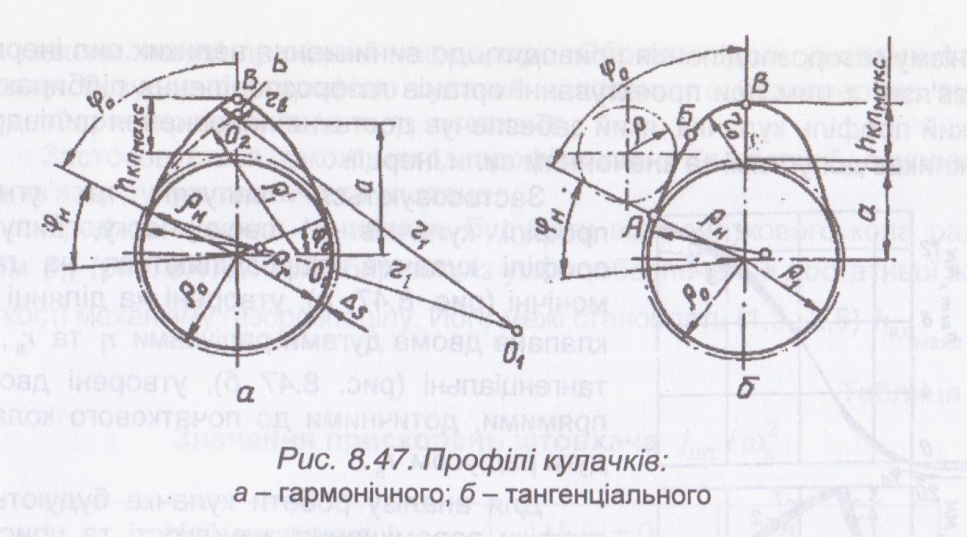

Для аналізу роботи кулачка будуються графіки переміщення, швидкості та прискорення залежно від кута обертання кулачка.

На рис. 8.48 показані криві підйому hшт штовхача, швидкості Wшт та прискорень

jшт, віднесених відповідно до кутової швидкості ω2к розподільного вала.

Різкий перехід від позитивного прискорення до негативного (рис. 8.48) викликає динамічні навантаження в механізмі приводу і може супроводжуватися відскоком штовхача від кулачка, особливо при високих частотах обертання.

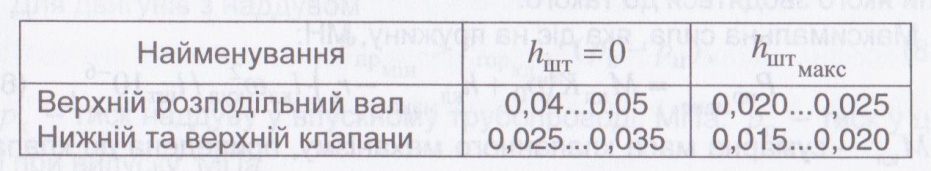

Для механізмів із верхнім та нижнім розміщенням розподільних валів максимальні значення позитивних та від'ємних прискорень штовхача jшт, віднесених до ω2к наведені у табл. 8.8.

Широкого розповсюдження у швидкохідних двигунах набули безударні кулачки, профіль яких складається із чотирьох ділянок. Його профілювання виконують відповідно до вибраного та розрахованого законом руху клапана. Закон руху клапана вибирають із таким розрахунком, щоб при мінімально можливих прискореннях одержати максимальний прохідний час-переріз. Обов'язковими умовами отримання безударного профілю кулачка є плавна та безперервна зміна кривоїприскорення клапана та штовхача.

Застосовується також метод профілювання "полідайн", оснований на зв'язку руху штовхача та клапана.

Профіль кулачка починають будувати від початкового кола радіусом ρ0 (рис. 8.47), який обирають із умов забезпечення достатньої жорсткості механізму газорозподілу. Його межі становлять (1,5...2,5) hКЛмакс.

Таблиця 8.8

Значення прискорень штовхача jшт / ω2к

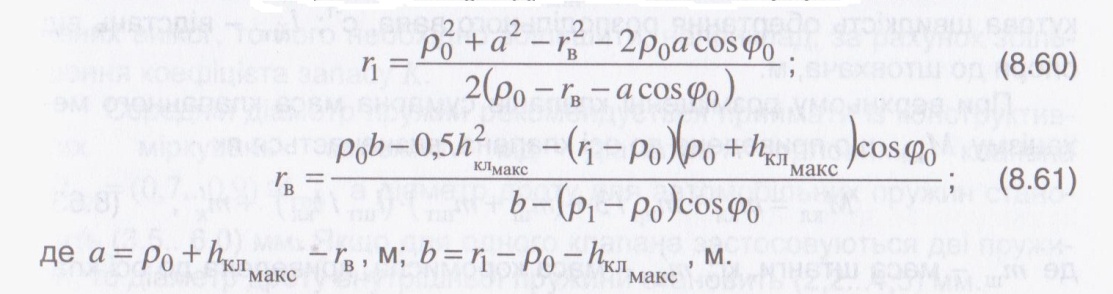

Значення радіусів r1 та rв підраховуються за формулами:

Із технологічних міркувань значення rв повинно бути не менше, ніж 1,5 мм. При надто малих значеннях r1 може бути одержане від'ємне значення rв. У цьому випадку необхідно повторити розрахунок для збільшеного значення ρ1.

Для забезпечення зазора у клапаному механізмі тильна частина кулачка виконується радіусом ρ г, меншим радіуса ρ 0 на значення

![]()

ᴧS включає температурний зазор та пружні деформації газорозподілу. Для впускних клапанів ᴧS = (0, 25…0, 35)

![]()

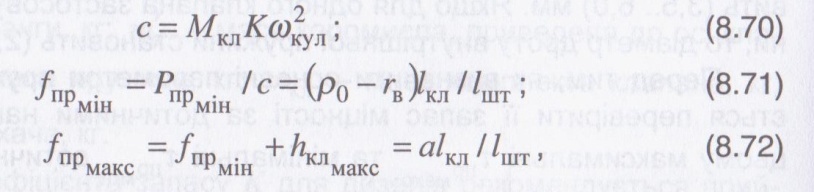

На рис. 8.43 показані схеми двох механізмів, які найчастіше застосовуються у ДВЗ. Надійна посадка клапана на сідло та постійний кінематичний зв'язок у механізмі газорозподілу забезпечуються пружиною клапана. Тобто пружина повинна утримувати клапан у закритому стані і забезпечувати кінематичний зв'язок між клапаном і кулачком, коли сили інерції клапана та інших рухомих деталей механізма намагаються відірвати клапан від кулачка. Необхідно визначити такі параметри пружини: середній діаметр, жорсткість, кількість робочих витків, довжину у вільному стані, діаметр дроту, з якого виготовляється пружина.

Вхідною величиною для розрахунку пружини є сила пружності, яку можна визначити як аналітично, так і на основі графічної побудови характеристики пружини. Більш доцільним є аналітичний метод, основні етапи якого зводяться до такого.

Максимальна сила, яка діє на пружину, МН:

![]()

де Mкл - сумарна маса клапанного механізму, приведена до клапана, кг; К- коефіцієнт запасу; lкл - відстань від опори до клапана, м; ωкул - кутова швидкість обертання розподільного вала, с-1; lшт - відстань від опори до штовхача, м.

При верхньому розміщенні клапанів сумарна маса клапанного механізму Mкл , що приведена до осі клапана, визначається як

![]()

тш - маса штанги, кг; т'к - маса коромисла, приведена до осі клапана, кг; тпр - маса пружини, кг; ткл - маса комплекта клапана, кг; mшт - маса штовхача, кг.

Значення коефіцієнта запасу К для дизелів рекомендується приймати у межах 1,28...1,52, а для карбюраторних двигунів 1,33...1,66. Підвищені значення Сприймаються для більш швидкохідних двигунів.

Мінімальна сила, МН:

![]()

Мінімальна сила пружини РПРмін дорівнює її попередній силі затягування при закритому клапані. Для двигунів без наддуву силу РПРмін слід перевіряти по випускному клапану, який не повинен відриватися від сідла у час такту впуску:

![]()

де FГОРвип кл - площа перерізу в горловині випускного клапана, м2; рr - тиск газів у випускному трубопроводі, МПа; рц - тиск у циліндрі при випуску, МПа.

Різницю тиску (рг-рц) для карбюраторного двигуна, яка входить

у залежність (8.65), рекомендується приймати у межах (0,05...0,07) МПа, а для дизеля (0,02...0,03) МПа.

Для двигунів з наддувом

![]()

де рк - тиск наддуву у впускному трубопроводі, МПа; рц - тиск у циліндрі при випуску, МПа.

Якщо одержане значення РПРмін не забезпечує виконання перелічених вимог, то його

необхідно збільшити, наприклад, за рахунок збільшення коефіцієта запасу К.

Середній діаметр пружин рекомендується приймати із конструктивних міркувань залежно від діаметра горловини клапана Dпр = (0,7...0,9) drop, а діаметр дроту для автомобільних пружин становить (3,5.. 6,0) мм. Якщо для одного клапана застосовуються дві пружини, то діаметр дроту внутрішньої пружини становить (2,2...4,5) мм.

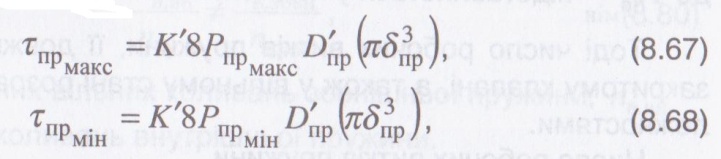

Перед тим, як визначити основні параметри пружини, рекомендується перевірити її запас міцності за дотичними напруженнями. При цьому максимальні τПРмакс та мінімальні τПРмін дотичні напруження визначаються за залежностями:

де К' - коефіцієнт, що ураховує нерівномірне розподілення напружень по перерізу витка пружини, К' = (ІД... 1,5); Dпp - середній діаметр пружини, м; δпр - діаметр дроту пружини, м.

Тоді запас міцності

де τ-1 - межа витривалості при крученні пружинних сталей, для автомобільних двигунів складає (340...400) МПа; τ а - амплітуда напруження циклу, МПа; Кτ - коефіцієнт концентрації напружень; ɛτ - коефіцієнт, ураховуючий масштабний та технологічний фактори пружини; аτ - коефіцієнт, залежний від характеристики втомної міцності матеріалу пружини; τ сер - середнє напруження циклу, МПа.

Середнє напруження циклу тсер та амплітуду циклу напруження визначають відповідно як напівсуму та напіврізницю максимального τПРмакс та мінімального τПРмін значень дотичних напружень. Відногення Кτ / ɛτ рекомендується приймати для пружини автомобільних двигунів близьким до одиниці.

Запас міцності пружини, одержаний за формулою (8.69), повинен бути не меншим ніж 1,2.

Жорсткість пружини, попередню та повну деформацію її знаходять відповідно за залежностями

де PПРмін підставляється у ньютонах.

Тоді число робочих витків пружини, її довжину при відкритому та закритому клапані, а також у вільному стані розраховують за такими залежностями.

Число робочих витків пружини

![]()

де G - модуль пружності другого роду, МН/см2 , G = (8,0...8,3); Dпр - середній діаметр пружини, м.

Повне число витків пружини

![]()

Крок витка вільної пружини

![]()

де ʌmin- найменший зазор між витками пружини при повністю відкритому клапані, м.

Довжина пружини при повністю відкритому клапанi

![]()

Довжина пружини при закритому клапані

![]()

Довжина вільної пружини

![]()

Слід мати на увазі, що для запобігання резонансу, тобто збігу частоти власних коливань пружини з вимушеними, необхідно визначити число вільних коливань клапанної пружини і перевірити відношення числа вільних коливань пв пружини до частоти обертання розподільного вала пкул:

![]()

де δпр , Dпр - підставляються у метрах.

Це відношення не повинно дорівнювати цілому числу. При наявності двох пружин, крім цього, повинна виконуватись нерівність:

![]()

де nв.зовн - число власних вільних коливань зовнішньої пружини; nв.вн -число власних вільних коливань внутрішньої пружини.