- •1. Загальні відомості про автомобільні

- •1.1. Принцип дії та основні поняття, пов'язані з роботою поршневих двигунів

- •1.2. Короткий історичний огляд розвитку двз

- •1.3. Класифікація автомобільних двз

- •1.4. Режими роботи автомобільних двз

- •1.5. Основні напрямки подальшого розвитку автомобільних двз

- •2. Термодинамічні цикли поршневих двигунів

- •2.1. Загальні відомості про цикли

- •2.2. Види термодинамічних циклів двз

- •2.3. Показники термодинамічних циклів

- •3. Робочі тіла у двз, IX властивості та реакції згоряння

- •3.1. Робочі тіла у двз

- •3.2. Палива та їх властивості

- •3.2.1. Рідкі палива

- •3.2.2. Газові палива

- •3.3. Склад та кількість свіжого заряду і продуктів згоряння

- •3.3.1. Двигуни, що працюють на рідкому паливі

- •3.3.2. Двигуни з іскровим запалюванням, що працюють на газовому паливі

- •Елементарний склад паливних газів

- •Залежності молярних теплоємкостей газів від температури

- •3.3.3. Газодизелі

- •4. Дійсні цикли автомобільних двигунів

- •4.1. Загальні відомості про дійсні цикли двз

- •4.2. Процес впуску

- •4.2.1. Особливості процесу впуску

- •4.2.2. Параметри процесу впуску

- •Особливості розрахунку процесу впуску при наддуві.

- •Значення параметрів газообміну

- •4.2.3. Вплив різних факторів на коефіцієнт наповнення

- •4.2.4. Особливості газообміну в двотактних двигунах

- •Питання і завдання для самоконтролю

- •4.3. Процес стиску

- •Роль і місце процесу стиску в робочому циклі

- •Теплообмін у процесі стиску

- •4.3.3. Розрахунок процесу стиску

- •Параметри процесу стиску

- •Питання і завдання для самоконтролю

- •4.4. Процеси сумішоутворення і згоряння

- •4.4.1. Сумішоутворення у бензинових і газових двигунах

- •4.4.2. Сумішоутворення в дизелях

- •4.4.3. Основи згоряння паливоповітряних сумішей

- •4.4.4. Процес згоряння уДвз з іскровим запалюванням

- •Фактори, що впливають на процес згоряння у двигунах з іскровим запалюванням

- •Експлуатаційні фактори

- •Конструкційні фактори

- •Фактори, що впливають на появу детонації Конструктивні фактори

- •Експлуатаційні фактори

- •4.4.5. Процес згоряння у дизелях

- •4.4.6. Розрахунок процесу згоряння

- •4.5. Процес розширення

- •4.5.1. Теплообмін між робочим тілом і стінками циліндра

- •Параметри процесу розширення

- •4.5.2. Розрахунок процесу розширення

- •Питання і завдання для самоконтролю

- •4.6. Процес випуску

- •Питання і завдання для самоконтролю

- •4.7. Показники робочого циклу і двигуна

- •4.7.1. Індикаторні показники робочого циклу

- •Індикаторні показники автомобільних двз

- •Вплив різних факторів на індикаторні показники циклу Двигуни з іскровим запалюванням

- •4.7.2. Механічні втрати

- •Значення коефіцієнтів a I b для двз різних типів

- •4.7.3. Ефективні показники двигуна

- •Ефективні показники автомобільних двз

- •Вплив різних факторів на ефективні показники двигунів

- •4.7.4. Питомі показники двигуна

- •4.7.5. Тепловий розрахунок та визначення основних розмірів автомобільного двигуна

- •Значення п і s/d для автомобільних двз

- •Питання і завдання для самоконтролю

- •4.8. Тепловий баланс і теплова напруженість двигуна

- •4.8.1. Тепловий баланс

- •Значення складових теплового балансу в автомобільних двз

- •4.8.2. Теплова напруженість

- •Питання і завдання для самоконтролю

- •4.9. Екологічні показники автомобільних двигунів

- •4.9.1. Основні шкідливі речовини, що виділяються при роботі двигунів

- •4.9.2. Нормування шкідливих викидів двз

- •4.9.3. Вплив різних факторів на токсичність двигунів

- •4.9.4. Основні напрями зниження токсичності та димності відпрацьованих газів

- •4.9.5. Шум двигунів

- •Питання і завдання для самоконтролю

- •4.10. Режими роботи і характеристики автомобільних двигунів

- •4.10.1. Швидкісні характеристики

- •4.10.2. Навантажувальні характеристики

- •4.10.3. Регулювальні характеристики

- •4.10.4. Характеристики оптимального регулювання бензинових та газових двигунів

- •4.10.5. Характеристики холостого ходу

- •4.10.6. Багатопараметрова характеристика

- •4.10.7. Характеристики токсичності

- •4.10.8. Особливості роботи автомобільного двигуна на несталих режимах

- •Питання і завдання для самоконтролю

- •5. Системи живлення

- •5.1. Системи живлення карбюраторних двигунів

- •5.1.1. Загальні відомості про карбюрацію

- •5.1.2. Робочий процес елементарного карбюратора

- •5.1.3. Системи компенсації складу суміші у головній дозуючій системі

- •5.1.4. Додаткові паливодозуючі системи і пристрої карбюраторів

- •5.1.5. Балансування карбюратора

- •5.1.6. Конструктивні особливості карбюраторів

- •5.1.7. Допоміжне обладнання системи живлення

- •5.1.8. Основні напрямки подальшого вдосконалення системи живлення карбюраторних двигунів

- •Питання і завдання для самоконтролю

- •5.2. Системи живлення двигунів із впорскуванням бензину

- •5.2.1. Переваги і недоліки систем впорскування бензину в порівнянні з карбюрацією

- •5.2.2. Класифікація системи впорскування

- •5.2.3. Типи та особливості будови основних застосовуваних систем впорскування та їх елементів

- •Підсистеми визначення експлуатаційного режиму роботи двз

- •Елементи підсистеми опрацювання даних та керування системою впорскування палива

- •Функціонування системи на різних режимах роботи двигуна

- •Комбінована система "Мотронік"

- •5.2.5. Перспективи подальшого розвитку систем впорскування

- •Завдання і запитання для самоконтролю

- •5.3. Системи живлення дизелів паливом

- •5.3.1. Призначення й будова паливних систем

- •5.3.2. Класифікація паливних систем дизелів

- •5.3.3. Будова і дія основних агрегатів паливних систем Паливні системи безпосереднього впорскування розділеного типу

- •Акумуляторні паливні системи

- •5.3.4. Вибір основних конструктивних елементів систем живлення

- •Коефіцієнти для розрахунку паливних

- •5.3.5. Процес впорскування палива

- •5.3.6. Поняття про методи розрахунку процесу впорскування

- •5.3.7. Регулювання частоти обертання колінчастого вала дизеля

- •5.3.8. Відомості про матеріали для паливних систем дизелів

- •5.3.9. Відомості про допоміжні агрегати паливних систем

- •5.3.10. Основні напрямки удосконалення паливних систем дизелів

- •Питання і завдання для самоконтролю

- •5.4. Системи живлення газових і бензогазових двигунів та газодизелів

- •5.4.1. Системи живлення газових двигунів

- •5.4.2. Системи живлення бензогазових двигунів

- •5.4.3. Система живлення газодизелів

- •5.4.4. Газові редуктори

- •5.4.5. Розрахунок газової апаратури

- •5.4.6. Основні напрямки розвитку газових систем живлення

- •Питання і завдання для самоконтролю

- •5.5. Системи наддуву автомобільних двигунів

- •5.5.1. Мета, способи і схеми наддуву

- •5.5.2. Класифікація систем наддуву

- •5.5.3. Системи газотурбінного наддуву

- •5.5.4. Будова та робота турбокомпресора

- •5.5.5. Спільна робота двигуна з турбокомпресором

- •5.5.6. Система наддуву з хвильовим обмінником тиску

- •5.5.7. Система охолодження повітря після компресора

- •5.5.8. Динамічний наддув

- •Питання і завдання для самоконтролю

- •Розділ другий динаміка, зрівноваженість та основи конструювання і розрахунку автомобільних двигунів

- •6. Кінематика і динаміка кривошипно-шатунного механізму

- •6.1. Кінематика кривошипно-шатунного механізму

- •6.1.1. Типи кривошипно-шатунних механізмів

- •6.1.2. Переміщення поршня

- •6.1.3. Швидкість поршня

- •6.1.4. Прискорення поршня

- •Питання і завдання для самоконтролю

- •6.2. Динаміка кривошипно-шатунного механізму

- •6.2.1. Сили, які діють у кривошипно-шатунному механізмі

- •6.2.2. Сили тиску газів

- •6.2.3. Сили інерції

- •6.2.4. Сумарна сила, що діє на поршень

- •6.2.5. Сумарні сили і моменти, що діють у кривошипно-шатунному механізмі

- •6.2.6. Сумарні індикаторний і ефективний крутний моменти

- •6.2.7. Сили, що діють на шийки і підшипники колінчастого вала

- •Питання і завдання для самоконтролю

- •6.3. Нерівномірність ходу двигуна

- •Питання і завдання для самоконтролю

- •6.4. Розрахунок маховика

- •6.4.1. Розрахунок маховика за припустимим коефіцієнтом нерівномірності ходу двигуна

- •6.4.2. Розрахунок маховика з умови забезпечення зрушення автомобіля з місця

- •Питання і завдання для самоконтролю

- •7. Зрівноваженість двигунів

- •7.1. Сили і моменти, які викликають незрівноваженість двз

- •7.2. Загальні умови зрівноваженості двз. Критерії зрівноваженості

- •7.3. Методи аналізу зрівноваженості сил інерції та моментів від них

- •7.4. Аналіз зрівноваженості автомобільних двигунів різних схем

- •7.4.7. Двигун одноциліндровий

- •7.4.2. Двигун рядний чотирициліндровий

- •7.5. Графічний метод аналізу зрівноваженості двз

- •7.5.1. Аналіз зрівноваженості відцентрових сил інерції і моментів від них

- •7.5.2. Аналіз зрівноваженості сил інерції мас, що рухаються зворотно-поступально, і моментів від них

- •7.5.3. Аналіз зрівноваженості рядного чотирициліндрового двигуна

- •7.6. Призначення противаг у двз

- •Питання і завдання для самоконтролю

- •8. Основи конструювання і розрахунку автомобільних двз

- •8.1. Загальні принципи конструювання

- •8.2. Передумови для розрахунку. Розрахункові режими

- •Співвідношення між напруженнями для різних циклів

- •Значення масштабних факторів для конструкційних деталей

- •Значення технологічних при різних видах обробки поверхні

- •Коефіцієнти приведення

- •Механічні якості конструкційних сталей

- •Питання і завдання для самоконтролю

- •8.3. Кривошипно-шатунний механізм

- •8.3.1. Корпусні деталі двигуна

- •8.3.2. Група поршня

- •Значення відносних конструктивних параметрів поршня

- •Розрахунок деталей поршневої групи

- •8.3.3. Група шатуна

- •8.3.4. Група колінчастого вала

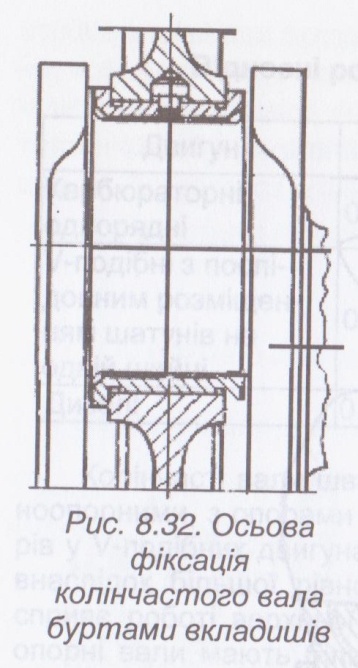

- •Відносні розміри шатунних та корінних шийок

- •Поняття про коливання колінчастого вала

- •Питання і завдання для самоконтролю

- •8.4. Механізм газорозподілу

- •Питання і завдання для самоконтролю

- •8.5. Системи змащення

- •Питання і завдання для самоконтролю

- •8.6. Системи охолодження

- •Питання і завдання для самоконтролю

- •8.7. Системи пуску

- •Питання і завдання для самоконтролю

- •8.8. Системи впуску і випуску

- •Питанняі завдання для самоконтролю

- •9.Принцип побудови систем автоматизованого проектування двз

- •9.1. Загальні підходи до проектування двз як складної технічної системи

- •9.2. Можливий ступінь автоматизації різних етапів розробки конструкції двз

- •9.3. Основні елементи системи сапр двз

- •9.4. Загальна схема сапр двз

- •Завдання і запитання для самоконтролю

- •10. Перспективи розвитку двигунів нетрадиційних схем

- •10.1. Адіабатні дизелі

- •10.2. Двигун зовнішнього згоряння

- •10.3. Роторно-поршневі двигуни

- •10.4. Газотурбінні двигуни

- •10.5. Парові двигуни

- •10.6. Електричні двигуни

- •10.7. Інерційні двигуни

- •Питання і завдання для самоконтролю

- •Основні дані про зрівноваженість автомобільних двигунів найбільш вживаних схем

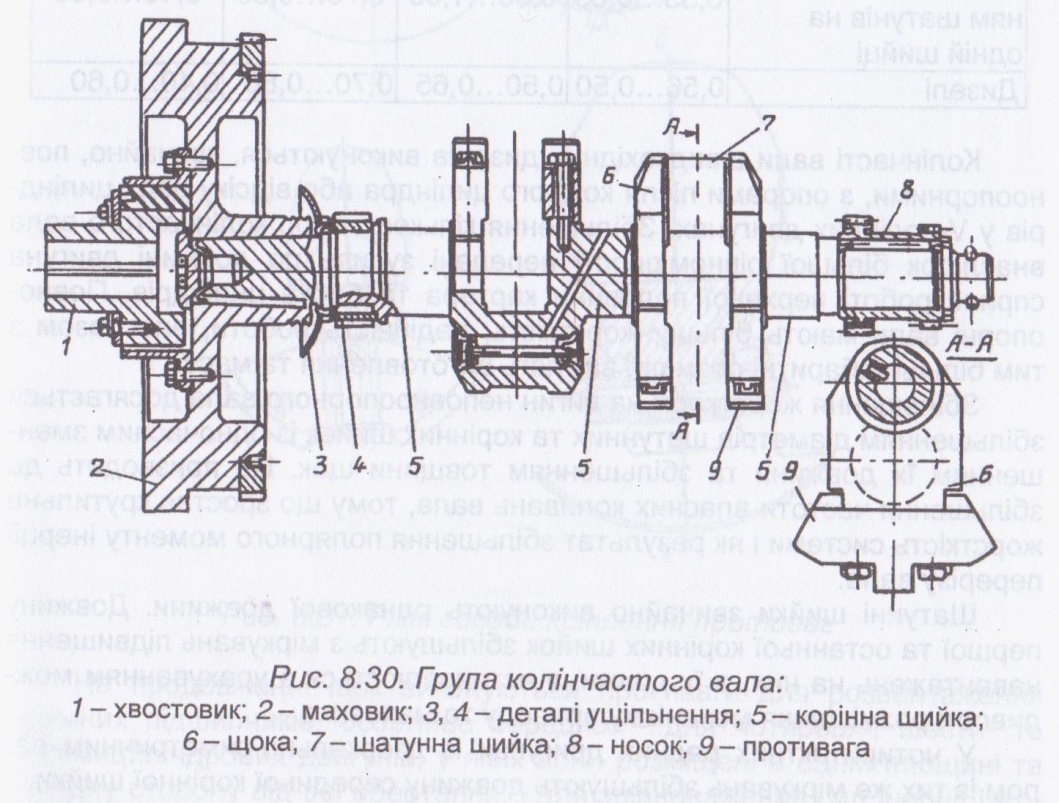

8.3.4. Група колінчастого вала

Основними елементами цієї групи є власне колінчастий вал, який складається із шатунних і корінних шийок, щок, носка, хвостовика; маховик; ведуча розподільна шестерня або шків приводу розподільного вала; вузол осьової фіксації вала; ряд інших деталей та ущільнювальних пристроїв (рис. 8.30).

Колінчастий вал є однією з найбільш відповідальних, напружених, трудомістких у виготовленні і коштовних деталей ДВЗ. Він працює в умовах дії на нього знакозмінних сил і моментів, які за характером близькі до ударних. Ці сили і моменти приводять до появи в колінчастому валу пружних коливань. Якщо також взяти до уваги, що не на всіх режимах роботи ДВЗ вдається забезпечити надійне змащення підшипників, умови роботи колінчастого вала варто признати надто напруженими.

Першорядними вимогами до колінчастого вала є надійність роботи в різних умовах експлуатації, жорсткість та міцність; стійкість шийок вала проти спрацьовування; статична та динамічна зрівноваженість; відсутність резонансних крутильних коливань у діапазоні робочих частот обертання вала; мінімальна маса і технологічність конструкції та ряд інших.

Розміри колінчастого вала автомобільних двигунів залежать від числа корінних та шатунних підшипників, конструкції блока та головки циліндрів, типу сполучення шатунів у V-подібних двигунів, матеріалу вала.

У табл. 8.7 подані середні відносні розміри шатунних та корінних шийок стальних колінчастих валів за статичними даними. Зменшення діаметра шатунної шийки в дизелях пов'язане з прагненням знизити сили інерції, які навантажують корінні підшипники, за рахунок маси шийки і кривошипної головки шатуна.

Таблиця 8.7

Відносні розміри шатунних та корінних шийок

Колінчасті вали швидкохідних дизелів виконуються, звичайно, повноопорними, з опорами після кожного циліндра або відсіку двох циліндрів у V-подібних двигунах. Збільшення кількості опор колінчастого вала внаслідок більшої рівномірності передачі зусиль по довжині двигуна сприяє роботі верхньої половини картера та блока циліндрів. Повно-опорні вали мають більшу жорсткість, надійність роботи, але разом з тим більші габаритні розміри, вартість виготовлення та масу.

Збільшення жорсткості на вигин неповноопорного вала досягається збільшенням діаметрів шатунних та корінних шийок із одночасним зменшенням їх довжини та збільшенням товщини щок. Це призводить до збільшення частоти власних коливань вала, тому що зростає крутильна жорсткість системи і як результат збільшення полярного моменту інерції перерізу вала.

Шатунні шийки звичайно виконують однакової довжини. Довжину першої та останньої корінних шийок збільшують з міркувань підвищення навантажень на них, а їх довжина встановлюється з урахуванням можливості розміщення механізму приводу та маховика.

У чотиритактних рядних двигунах із дзеркально-симетричним валом із тих же міркувань збільшують довжину середньої корінної шийки.

Щоки колінчастого вала частіше всього виконують еліптичної форми, яка забезпечує високу жорсткість на вигин та кручення при порівняно невеликій масі. Переходи (галтелі) від щок до корінної та шатунної шийок для запобігання виникнення великих концентрацій напруження виконуються радіусом (0,035...0,05) від діаметра шийки. Для збільшення опорної поверхні шийки галтелі виконуються по двох-трьох дугах різних радіусів.

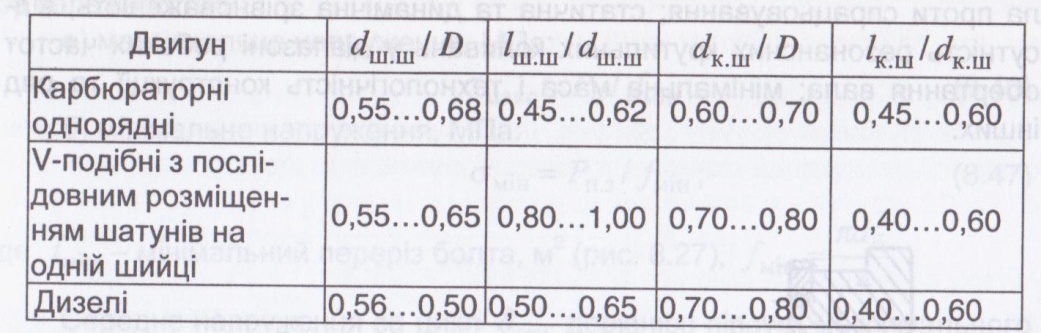

На продовженні щок виконуються противаги для розвантаження корінних підшипників, особливо середніх - для чотирьох-, шести- та восьмициліндрових двигунів, у яких вони розміщені в одній площині та по одну сторону від осі обертання, і для зрівноваження сил інерції і моментів від них. Противаги виготовляються або разом із щоками, або окремо і закріплюються на них. На рис. 8.31 показані різні способи кріплення противаг: за допомогою ластівчиного хвоста та болтами, штифтами й шпильками. Від дотичних сил інерції болти розвантажуються шліцами, призонною посадкою противаг.

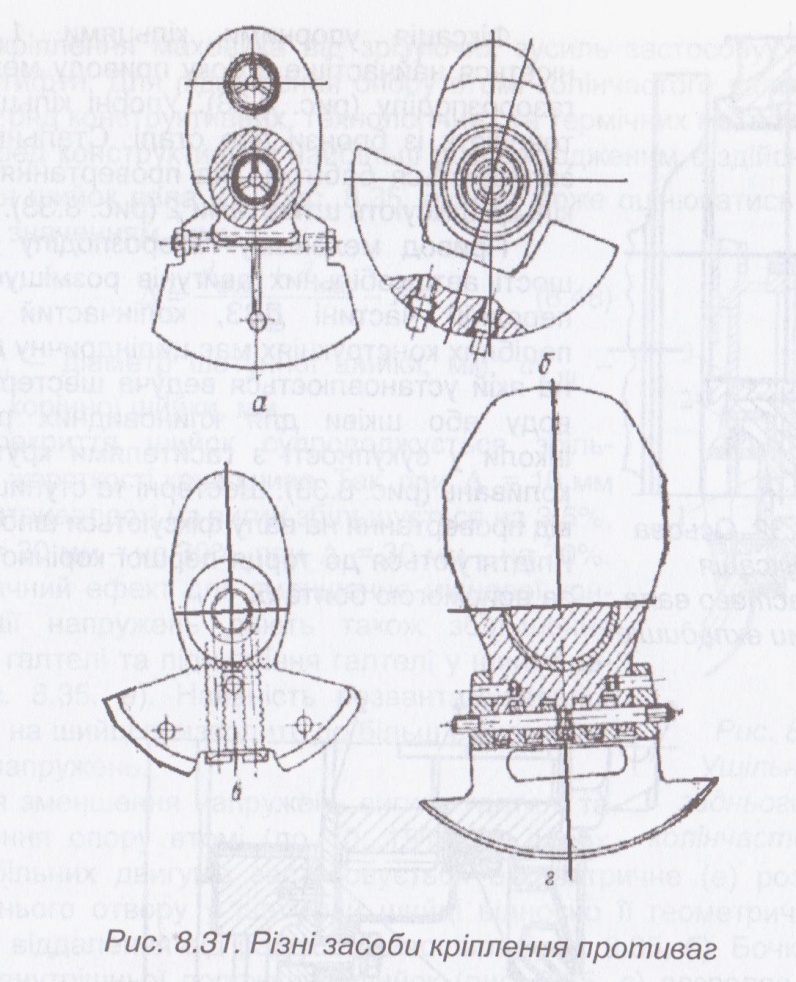

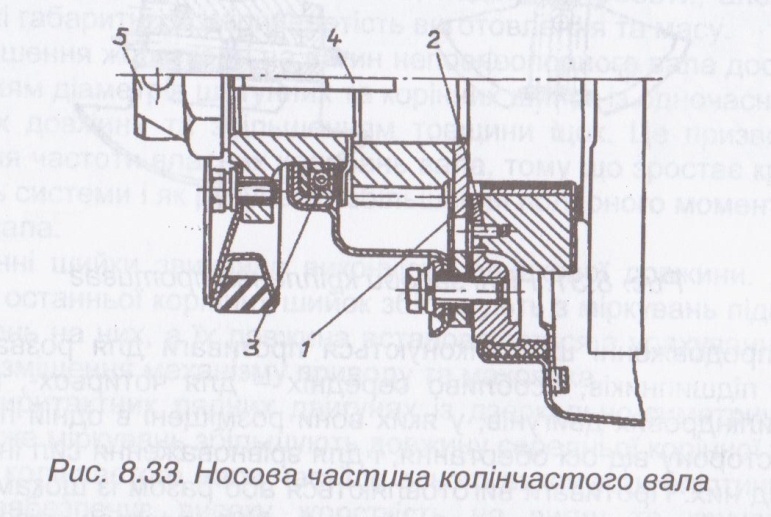

Для вільного теплового розширення вала відносно картера слід передбачати можливість його осьового переміщення. Осьова фіксація колінчастого вала при його осьовому навантаженні забезпечується: упорними кільцями (рис. 8.33); буртиками упорних вкладишів корінних підшипників (рис. 8.32); упорними шарикопідшипниками.

Фіксація упорними кільцями 1 здійснюється найчастіше з боку приводу механізму газорозподілу (рис. 8.33). Упорні кільця виготовляють із бронзи або сталі. Стальні кільця заливаються бабітом. Від провертання упорні кільця фіксують штифтами 2 (рис. 8.33).

Привод механізму газорозподілу в більшості автомобільних двигунів розміщується в передній частині ДВЗ, колінчастий вал у подібних конструкціях має циліндричну ділянку, на якій установлюється ведуча шестерня приводу або шківи для клиновидних ременів, інколи у сукупності з гасителями крутильних коливань (рис. 8.33). Шестерні та ступиці шківів від провертання на валу фіксуються шпонками 4 і підтягуються до торця першої корінної шийки за допомогою болта 5.

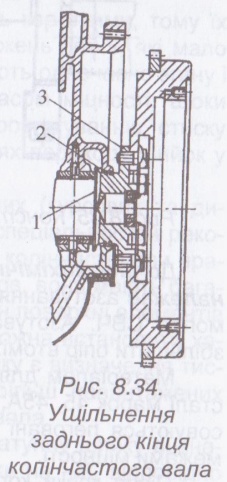

Ущільнення кінців колінчастого вала досягається застосуванням відбивочних кілець 1 у сукупності з ущільнювальними манжетами 2 (рис. 8.34).

Так ущільнювання заднього кінця колінчастого вала найчастіше досягається застосуванням відбивочних кілець у сукупності з фетровими або гумовими кільцями, чавунними пружними кільцями та лабіринтною гвинтовою нарізкою з напрямом, зворотним до напряму обертання вала. Хвостовик колінчастого вала виконується переважно з фланцем 3 для установки маховика (рис. 8.34). Для розвантаження болтів кріплення маховика від зрізуючих зусиль застосовуються при-зонні штифти. Для підвищення опору втомі колінчастого вала застосовується ряд конструктивних, технологічних та термічних методів.

Серед конструктивних найбільш розповсюдженим є здійснення перекриття шийок вала ʌ (рис. 8.35, а), яке може оцінюватись за абсолютним значенням, мм:

![]()

де dш.ш - діаметр шатунної шийки, мм; dк.ш -діаметр корінної шийки, мм.

Перекриття шийок супроводжується збільшенням жорсткості кривошипа. Так, при ʌ = 10 мм межа витривалості на вигин збільшується на 3,5%, при ʌ = 20 мм - на 30%, при ʌ = ЗО мм – на 70%.

Значний ефект для зменшення місцевої концентрації напружень дають також збільшення радіуса галтелі та піднутріння галтелі у шийку вала (рис. 8.35, а). Наявність розвантажувальної канавки на шийці призводить до більш рівномірної епюри напружень.

Для зменшення напружень вигину галтелі та збільшення опору втомі (до 10...15%) на валах автомобільних двигунів застосовується ексцентричне (е) розміщення внутрішнього отвору у шатунній шийці відносно її геометричної осі у сторону віддалення від радіуса кривошипа (рис. 8.35, б). Бочкоподібна форма внутрішньої порожнини шийок (рис. 8.35, в) дозволяє декілька знизити концентрацію напружень у галтелі та збільшити опір втомі кривошипа. При однаковій жорсткості вала максимальне напруження у галтелі з бочкоподібними порожнинами шийок на 10...15% менше, ніж при циліндричних.

Масляний отвір у шатунній шийці слід розміщувати не у площині кривошипа, а у перпендикулярній до неї площині при φ = 90° або φ = 270° (рис. 8.35, в) у місцях мінімальних дотичних напружень. При виборі місцезнаходження масляного отвору слід ураховувати також забезпечення необхідних умов змащування підшипників.

До технологічних відносять методи зміцнення поверхні вала за допомогою спеціальних способів механічної обробки, зокрема наклепа поверхні шляхом обкатки роликами, обдуванням дрібом та інші. За рахунок цього межи втоми на вигин збільшуються на 40%, а на кручіння на 20%.

До термохімічних та термічних способів зміцнення поверхні належав азотування, цементування та поверхневе гартування за допомогою СВЧ. Азотування та цементування поверхні дозволяє значно збільшити опір втомі: при вигині - до 60%, при крученні - до 35%.

Матеріалом для кованих (штампованих) колінчастих валів служать сталі марок 45, 45А, 45Г2, 50Г. Для дизелів з високим наддувом застосовуються леговані сталі 18ХНМА, 18 НХВА, 40ХНМА із збільшеними межами міцності.

Після ковки колінчасті вали зазнають термічної обробки: відпалу або нормалізації. Друга термічна обробка виконується після механічної обробки; це - гартування та відпуск.

Поряд із кованими застосовуються литі колінчасті вали, які виготовляються із високоміцного чавуну, модифікованого магнієм, а також легованого нікельмолібденового чавуну, перлітного ковкого чавуну, вуглецевої та легованої сталі. До переваг литих валів відносяться менші витрати металу; можливість надання оптимальних форм у відношенні розподілення металу та високий опір втомі.

Шийки чавунних валів мають високу стійкість проти спрацьовування, що дозволяє застосовувати підшипники із високим тиском. Чавунні колінчасті вали мають також перевагу у відношенні крутильних коливань: у них при однакових збуджуючих моментах виникають крутильні коливання з меншими амплітудами.

Колінчасті вали, зібрані з противагами та заглушками, підлягають динамічній балансировці. Все частіше балансировка виконується разом з маховиком та дисками зчеплення, що значно підвищує зрівноваженість двигуна.

Розрахунок вала як нерозрізної багатоопорної статично невизна-ченої просторової балки потребує значних витрат на обчислювальну роботу.

Загальноприйнятою схемою розрахунку є розрізна схема, коли із колінчастого вала вирізається один кривошип, який працює в умовах максимальних змін згинних та крутних моментів і сил.

Корінні шийки колінчастого вала виготовляють короткими, тому їх розраховують тільки на кручіння без обліку напружень згину, які мало впливають на запас міцності. Шатунні шийки зазнають одночасно згину і кручення, які можуть оцінюватися загальним запасом міцності. Щоки колінчастого вала підлягають перемінному згину, розтягуванню, стиску та крученню. Запаси міцності визначаються у місцях переходу шийок у щоку, в галтелях.

Розрахунок колінчастого вала в навчальних (курсових та дипломних) проектах для студентів експлуатаційних спеціальностей рекомендується виконувати спрощено. Це доцільно, бо колінчасті вали працюють у складних умовах дії змінних сил та моментів, вони мають багато важкооцінюваних концентраторів напружень, стан поверхні елементів вала можна оцінити лише приблизно, не завжди можна встановити характер коливань вала і т. д. Метою такого розрахунку є визначення тиску на шийки вала, а також запасу міцності найбільш навантажених корінних шийок на кручення на виході колінчастого вала.

Максимальне та середнє значення тиску на шатунну шийку визначаються за значеннями результуючих сил, які діють на неї, відповідно RШ.Шмакс та RШ.Шсер, узятих із динамічного розрахунку:

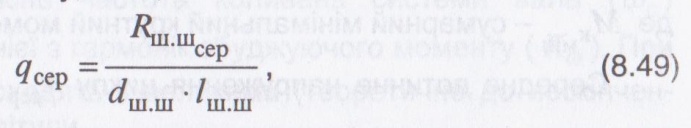

а) середній тиск на шийку, МПа,

де RШ.Шсер - середнє значення сили, яка діє на шатунну шийку, МН; dШ.Ш - Діаметр шатунної шийки, м; /ш ш - ширина шатунної шийки, м;

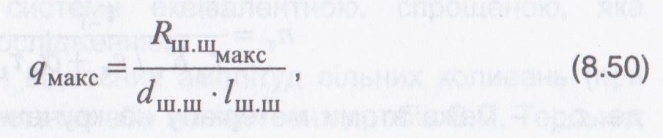

б) максимальний тиск на шатунну шийку, МПа:

де RШ.Шмакс - максимальне значення сили, яка діє на шатунну шийку, МН RШ.Шсер, визначаються із графіків динамічного розрахунку двигуна.

Значення середнього тиску на шатунну шийку різні для карбюраторних та дизельних двигунів і не повинні перевищувати відповідно 12 та 16 МПа, а значення максимальних тисків - 20 та 42 МПа.

Із метою спрощення корінні шийки рекомендується розраховувати тільки на напруження кручення, найбільш небезпечні в даному випадку, але з урахуванням циклічності навантаження.

Максимальні та мінімальні дотичні напруження розраховуються для корінної шийки, на якій установлюється маховик та зчеплення, за залежностями: максимальні дотичні напруження, МПа:

![]()

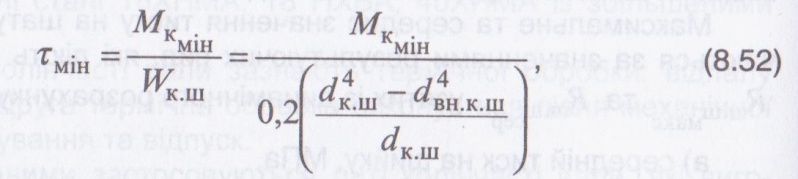

де МКмакс - сумарний максимальний крутний момент, МН м; dк.ш, dвн.к.ш – зовнішній та внутрішній діаметри корінної шийки, м; Wк.ш - момент опору для кільцевого перерізу шийки вала, м3; мінімальне дотичне напруження, МПа:

де МКмін - сумарний мінімальний крутний момент, МНм.

Середнє дотичне напруження циклу τсер дорівнює півсумі максимальних τмакс та мінімальних τмін напружень циклу, а амплітуда напружень τа -їх піврізниці.

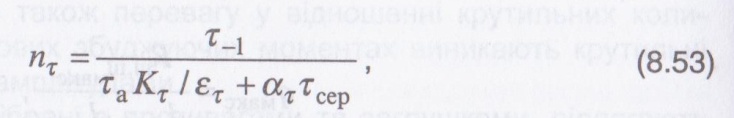

Тоді запас міцності корінної шийки складає:

де τ-1 - межа втоми матеріалу на кручення при симетричному циклі напружень, МПа, для вуглецевих сталей τ-1 = (160...220) МПа; для легованих сталей τ-1 = (280...320) МПа: Кτ - коефіцієнт концентрації напружень (1,8...2,0); £т - коефіцієнт, який враховує розміри та технологічний фактор (0,7...0,8); аτ - коефіцієнт, що залежить від характеристики опору втомі матеріалу (0,1).

Запас міцності для автомобільних двигунів повинен бути не менше, ніж 3.