- •1. Загальні відомості про автомобільні

- •1.1. Принцип дії та основні поняття, пов'язані з роботою поршневих двигунів

- •1.2. Короткий історичний огляд розвитку двз

- •1.3. Класифікація автомобільних двз

- •1.4. Режими роботи автомобільних двз

- •1.5. Основні напрямки подальшого розвитку автомобільних двз

- •2. Термодинамічні цикли поршневих двигунів

- •2.1. Загальні відомості про цикли

- •2.2. Види термодинамічних циклів двз

- •2.3. Показники термодинамічних циклів

- •3. Робочі тіла у двз, IX властивості та реакції згоряння

- •3.1. Робочі тіла у двз

- •3.2. Палива та їх властивості

- •3.2.1. Рідкі палива

- •3.2.2. Газові палива

- •3.3. Склад та кількість свіжого заряду і продуктів згоряння

- •3.3.1. Двигуни, що працюють на рідкому паливі

- •3.3.2. Двигуни з іскровим запалюванням, що працюють на газовому паливі

- •Елементарний склад паливних газів

- •Залежності молярних теплоємкостей газів від температури

- •3.3.3. Газодизелі

- •4. Дійсні цикли автомобільних двигунів

- •4.1. Загальні відомості про дійсні цикли двз

- •4.2. Процес впуску

- •4.2.1. Особливості процесу впуску

- •4.2.2. Параметри процесу впуску

- •Особливості розрахунку процесу впуску при наддуві.

- •Значення параметрів газообміну

- •4.2.3. Вплив різних факторів на коефіцієнт наповнення

- •4.2.4. Особливості газообміну в двотактних двигунах

- •Питання і завдання для самоконтролю

- •4.3. Процес стиску

- •Роль і місце процесу стиску в робочому циклі

- •Теплообмін у процесі стиску

- •4.3.3. Розрахунок процесу стиску

- •Параметри процесу стиску

- •Питання і завдання для самоконтролю

- •4.4. Процеси сумішоутворення і згоряння

- •4.4.1. Сумішоутворення у бензинових і газових двигунах

- •4.4.2. Сумішоутворення в дизелях

- •4.4.3. Основи згоряння паливоповітряних сумішей

- •4.4.4. Процес згоряння уДвз з іскровим запалюванням

- •Фактори, що впливають на процес згоряння у двигунах з іскровим запалюванням

- •Експлуатаційні фактори

- •Конструкційні фактори

- •Фактори, що впливають на появу детонації Конструктивні фактори

- •Експлуатаційні фактори

- •4.4.5. Процес згоряння у дизелях

- •4.4.6. Розрахунок процесу згоряння

- •4.5. Процес розширення

- •4.5.1. Теплообмін між робочим тілом і стінками циліндра

- •Параметри процесу розширення

- •4.5.2. Розрахунок процесу розширення

- •Питання і завдання для самоконтролю

- •4.6. Процес випуску

- •Питання і завдання для самоконтролю

- •4.7. Показники робочого циклу і двигуна

- •4.7.1. Індикаторні показники робочого циклу

- •Індикаторні показники автомобільних двз

- •Вплив різних факторів на індикаторні показники циклу Двигуни з іскровим запалюванням

- •4.7.2. Механічні втрати

- •Значення коефіцієнтів a I b для двз різних типів

- •4.7.3. Ефективні показники двигуна

- •Ефективні показники автомобільних двз

- •Вплив різних факторів на ефективні показники двигунів

- •4.7.4. Питомі показники двигуна

- •4.7.5. Тепловий розрахунок та визначення основних розмірів автомобільного двигуна

- •Значення п і s/d для автомобільних двз

- •Питання і завдання для самоконтролю

- •4.8. Тепловий баланс і теплова напруженість двигуна

- •4.8.1. Тепловий баланс

- •Значення складових теплового балансу в автомобільних двз

- •4.8.2. Теплова напруженість

- •Питання і завдання для самоконтролю

- •4.9. Екологічні показники автомобільних двигунів

- •4.9.1. Основні шкідливі речовини, що виділяються при роботі двигунів

- •4.9.2. Нормування шкідливих викидів двз

- •4.9.3. Вплив різних факторів на токсичність двигунів

- •4.9.4. Основні напрями зниження токсичності та димності відпрацьованих газів

- •4.9.5. Шум двигунів

- •Питання і завдання для самоконтролю

- •4.10. Режими роботи і характеристики автомобільних двигунів

- •4.10.1. Швидкісні характеристики

- •4.10.2. Навантажувальні характеристики

- •4.10.3. Регулювальні характеристики

- •4.10.4. Характеристики оптимального регулювання бензинових та газових двигунів

- •4.10.5. Характеристики холостого ходу

- •4.10.6. Багатопараметрова характеристика

- •4.10.7. Характеристики токсичності

- •4.10.8. Особливості роботи автомобільного двигуна на несталих режимах

- •Питання і завдання для самоконтролю

- •5. Системи живлення

- •5.1. Системи живлення карбюраторних двигунів

- •5.1.1. Загальні відомості про карбюрацію

- •5.1.2. Робочий процес елементарного карбюратора

- •5.1.3. Системи компенсації складу суміші у головній дозуючій системі

- •5.1.4. Додаткові паливодозуючі системи і пристрої карбюраторів

- •5.1.5. Балансування карбюратора

- •5.1.6. Конструктивні особливості карбюраторів

- •5.1.7. Допоміжне обладнання системи живлення

- •5.1.8. Основні напрямки подальшого вдосконалення системи живлення карбюраторних двигунів

- •Питання і завдання для самоконтролю

- •5.2. Системи живлення двигунів із впорскуванням бензину

- •5.2.1. Переваги і недоліки систем впорскування бензину в порівнянні з карбюрацією

- •5.2.2. Класифікація системи впорскування

- •5.2.3. Типи та особливості будови основних застосовуваних систем впорскування та їх елементів

- •Підсистеми визначення експлуатаційного режиму роботи двз

- •Елементи підсистеми опрацювання даних та керування системою впорскування палива

- •Функціонування системи на різних режимах роботи двигуна

- •Комбінована система "Мотронік"

- •5.2.5. Перспективи подальшого розвитку систем впорскування

- •Завдання і запитання для самоконтролю

- •5.3. Системи живлення дизелів паливом

- •5.3.1. Призначення й будова паливних систем

- •5.3.2. Класифікація паливних систем дизелів

- •5.3.3. Будова і дія основних агрегатів паливних систем Паливні системи безпосереднього впорскування розділеного типу

- •Акумуляторні паливні системи

- •5.3.4. Вибір основних конструктивних елементів систем живлення

- •Коефіцієнти для розрахунку паливних

- •5.3.5. Процес впорскування палива

- •5.3.6. Поняття про методи розрахунку процесу впорскування

- •5.3.7. Регулювання частоти обертання колінчастого вала дизеля

- •5.3.8. Відомості про матеріали для паливних систем дизелів

- •5.3.9. Відомості про допоміжні агрегати паливних систем

- •5.3.10. Основні напрямки удосконалення паливних систем дизелів

- •Питання і завдання для самоконтролю

- •5.4. Системи живлення газових і бензогазових двигунів та газодизелів

- •5.4.1. Системи живлення газових двигунів

- •5.4.2. Системи живлення бензогазових двигунів

- •5.4.3. Система живлення газодизелів

- •5.4.4. Газові редуктори

- •5.4.5. Розрахунок газової апаратури

- •5.4.6. Основні напрямки розвитку газових систем живлення

- •Питання і завдання для самоконтролю

- •5.5. Системи наддуву автомобільних двигунів

- •5.5.1. Мета, способи і схеми наддуву

- •5.5.2. Класифікація систем наддуву

- •5.5.3. Системи газотурбінного наддуву

- •5.5.4. Будова та робота турбокомпресора

- •5.5.5. Спільна робота двигуна з турбокомпресором

- •5.5.6. Система наддуву з хвильовим обмінником тиску

- •5.5.7. Система охолодження повітря після компресора

- •5.5.8. Динамічний наддув

- •Питання і завдання для самоконтролю

- •Розділ другий динаміка, зрівноваженість та основи конструювання і розрахунку автомобільних двигунів

- •6. Кінематика і динаміка кривошипно-шатунного механізму

- •6.1. Кінематика кривошипно-шатунного механізму

- •6.1.1. Типи кривошипно-шатунних механізмів

- •6.1.2. Переміщення поршня

- •6.1.3. Швидкість поршня

- •6.1.4. Прискорення поршня

- •Питання і завдання для самоконтролю

- •6.2. Динаміка кривошипно-шатунного механізму

- •6.2.1. Сили, які діють у кривошипно-шатунному механізмі

- •6.2.2. Сили тиску газів

- •6.2.3. Сили інерції

- •6.2.4. Сумарна сила, що діє на поршень

- •6.2.5. Сумарні сили і моменти, що діють у кривошипно-шатунному механізмі

- •6.2.6. Сумарні індикаторний і ефективний крутний моменти

- •6.2.7. Сили, що діють на шийки і підшипники колінчастого вала

- •Питання і завдання для самоконтролю

- •6.3. Нерівномірність ходу двигуна

- •Питання і завдання для самоконтролю

- •6.4. Розрахунок маховика

- •6.4.1. Розрахунок маховика за припустимим коефіцієнтом нерівномірності ходу двигуна

- •6.4.2. Розрахунок маховика з умови забезпечення зрушення автомобіля з місця

- •Питання і завдання для самоконтролю

- •7. Зрівноваженість двигунів

- •7.1. Сили і моменти, які викликають незрівноваженість двз

- •7.2. Загальні умови зрівноваженості двз. Критерії зрівноваженості

- •7.3. Методи аналізу зрівноваженості сил інерції та моментів від них

- •7.4. Аналіз зрівноваженості автомобільних двигунів різних схем

- •7.4.7. Двигун одноциліндровий

- •7.4.2. Двигун рядний чотирициліндровий

- •7.5. Графічний метод аналізу зрівноваженості двз

- •7.5.1. Аналіз зрівноваженості відцентрових сил інерції і моментів від них

- •7.5.2. Аналіз зрівноваженості сил інерції мас, що рухаються зворотно-поступально, і моментів від них

- •7.5.3. Аналіз зрівноваженості рядного чотирициліндрового двигуна

- •7.6. Призначення противаг у двз

- •Питання і завдання для самоконтролю

- •8. Основи конструювання і розрахунку автомобільних двз

- •8.1. Загальні принципи конструювання

- •8.2. Передумови для розрахунку. Розрахункові режими

- •Співвідношення між напруженнями для різних циклів

- •Значення масштабних факторів для конструкційних деталей

- •Значення технологічних при різних видах обробки поверхні

- •Коефіцієнти приведення

- •Механічні якості конструкційних сталей

- •Питання і завдання для самоконтролю

- •8.3. Кривошипно-шатунний механізм

- •8.3.1. Корпусні деталі двигуна

- •8.3.2. Група поршня

- •Значення відносних конструктивних параметрів поршня

- •Розрахунок деталей поршневої групи

- •8.3.3. Група шатуна

- •8.3.4. Група колінчастого вала

- •Відносні розміри шатунних та корінних шийок

- •Поняття про коливання колінчастого вала

- •Питання і завдання для самоконтролю

- •8.4. Механізм газорозподілу

- •Питання і завдання для самоконтролю

- •8.5. Системи змащення

- •Питання і завдання для самоконтролю

- •8.6. Системи охолодження

- •Питання і завдання для самоконтролю

- •8.7. Системи пуску

- •Питання і завдання для самоконтролю

- •8.8. Системи впуску і випуску

- •Питанняі завдання для самоконтролю

- •9.Принцип побудови систем автоматизованого проектування двз

- •9.1. Загальні підходи до проектування двз як складної технічної системи

- •9.2. Можливий ступінь автоматизації різних етапів розробки конструкції двз

- •9.3. Основні елементи системи сапр двз

- •9.4. Загальна схема сапр двз

- •Завдання і запитання для самоконтролю

- •10. Перспективи розвитку двигунів нетрадиційних схем

- •10.1. Адіабатні дизелі

- •10.2. Двигун зовнішнього згоряння

- •10.3. Роторно-поршневі двигуни

- •10.4. Газотурбінні двигуни

- •10.5. Парові двигуни

- •10.6. Електричні двигуни

- •10.7. Інерційні двигуни

- •Питання і завдання для самоконтролю

- •Основні дані про зрівноваженість автомобільних двигунів найбільш вживаних схем

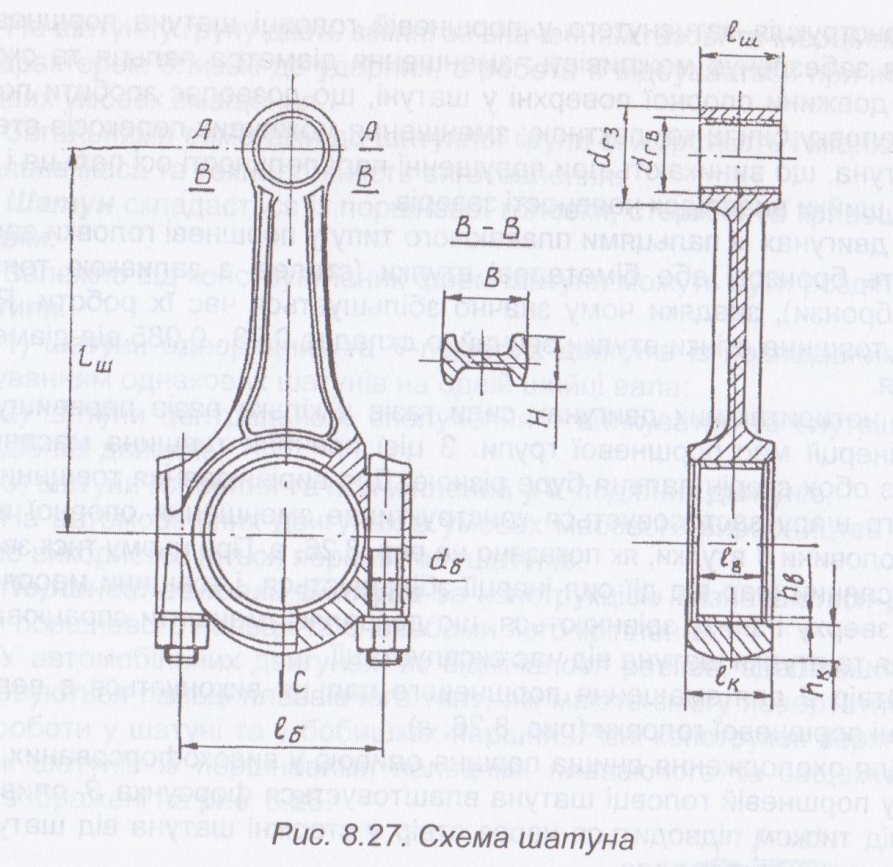

8.3.3. Група шатуна

Вона складається із шатуна, втулки поршневої головки, кришки шатуна, вкладишів кривошипної головки та деталей кріплення кришки кривошипної головки (шатунні болти або шпильки з гайками, шайбами і шплінтами, втулки).

На шатунну групу діють змінні за значенням газові та інерційні сили, за характером близькі до ударних, а робота її відбувається при несприятливих умовах змащення.

Загальними вимогами до шатунної групи є: жорсткість і міцність, мінімальна маса та технологічність виготовлення.

Шатун складається із поршневої головки, стержня та кривошипної головки.

Залежно від конструктивних форм шатуни можуть бути розділені на три типи:

шатуни однорядних та У-подібних двигунів із послідовним розташуванням однакових шатунів на одній шийці вала;

шатуни центрального сполучення - вилкуватий та внутрішній у V-подібних двигунів;

шатуни головний та причеплений у V-подібних двигунів.

На автомобільних двигунах в умовах масового виробництва переважно використовується перший тип шатунів.

Поршневі головки шатуна за конструкцією визначаються розмірами поршневого пальця та способами його кріплення.

У автомобільних двигунах, як відмічалося раніше, здебільшого застосовуються пальці плаваючого типу, які мають змогу повертатися під час роботи у шатуні та у бобишках поршня. Різні конструкції верхніх головок шатунів із поршневими пальцями плаваючого та защемленого зображені на рис. 8.26.

Конструкція затиснутого у поршневій головці шатуна поршневого пальця забезпечує можливість: зменшення діаметра пальця та скорочення довжини опорної поверхні у шатуні, що дозволяє зробити поршневу головку більш компактною; зменшення можливих перекосів стержня шатуна, що виникають при порушенні паралельності осі пальця і шатунної шийки внаслідок наявності зазорів.

У двигунах із пальцями плаваючого типу у поршневі головки запресовують бронзові або біметалеві втулки (сталеві з заливкою тонкого шару бронзи), завдяки чому значно збільшується час їх роботи. Радіальна товщина стінки втулки звичайно складає 0,08...0,085 від діаметра пальця.

У чотиритактних двигунах сили газів у кілька разів перевищують сили інерції мас поршневої групи. З цієї причини товщина масляного шару з обох сторін пальця буде різною. Для вирівнювання товщини масляного шару застосовується конструктивне зменшення опорної верхньої половини 1 втулки, як показано на рис. 8.26, а.

При цьому тиск зверху на масляний шар від дії сил інерції збільшується, і товщини масляного шару зверху і знизу зрівнюються, що дозволяє зменшити спрацювання пальця та втулки шатуна під час експлуатації.

Отвір 2 для змащення поршневого пальця виконується в верхній частині поршневої головки (рис. 8.26, а).

Для охолодження днища поршня оливою у високофорсованих двигунів у поршневій головці шатуна влаштовується форсунка 3, олива до якої під тиском підводиться через отвір у стержні шатуна від шатунної шийки колінчастого вала.

Для зменшення концентрації напружень місце переходу поршневої головки у стержень шатуна виконується плавним, часто воно посилюється ребрами жорсткості, які проходять поздовж осі стержня (рис. 8.27).

Довжину шатуна вибирають при проектуванні залежно від висоти двигуна та габаритних розмірів картера.

Стержень шатуна у швидкохідних автомобільних двигунах виготовляється із двотаврового перерізу. Шатуни з подібним стержнем добре штампуються та забезпечують необхідну жорсткість при відносно малій масі. В автомобільних двигунах відношення висоти двотаврового перерізу до його ширини змінюється у межах В/Н = 1,4...1,8 (рис. 8.27).

Ширина зовнішніх полок двотавра по довжині шатуна виконується переважно неоднаковою, вона розширюється у місцях переходу до поршневої та кривошипної головок, що збільшує жорсткість конструкції (рис. 8.27).

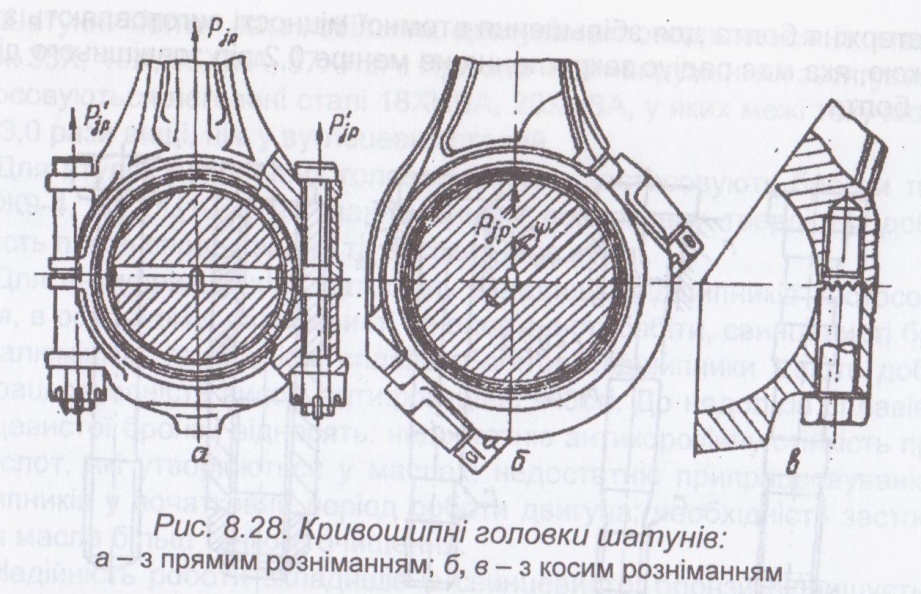

Кривошипні головки шатуна виконуються рознімними. Розміри їх визначаються діаметром та довжиною шатунної шийки. Кришка закріплюється за допомогою болтів або шпильок, сила затягування яких повинна забезпечувати щільність стиску при роботі на будь-якому швидкісному експлуатаційному режимі двигуна. Міцність кришки кривошипної головки збільшується ребрами жорсткості та приливами різних форм (рис. 8.28). У деяких автомобільних двигунів, наприклад, ЯМЗ-236 і 238, ГАЗ-542, при неодмінних умовах демонтажу поршня з шатуном через циліндр кривошипні головки виконуються з косим розніманням (рис. 8.28, б). Площина рознімання розташовується під кутом ψ = ЗО, 45 або 60° до поздовжньої осі стержня шатуна.

Кришки кривошипних головок фіксуються від зміщення у поперечному напрямку призонними болтами (рис. 8.28, а), виступами або трикутними шліцами (рис. 8.28, б, в). Це дозволяє розвантажити шатунні болти від перерізуючих зусиль і значно підвищити надійність їх роботи.

Кришки кривошипних головок фіксуються від зміщення у поперечному напрямку призонними болтами (рис. 8.28, а), виступами або трикутними шліцами (рис. 8.28, б, в). Це дозволяє розвантажити шатунні болти від перерізуючих зусиль і значно підвищити надійність їх роботи.

Автомобільні двигуни обладнуються тонкостінними біметалевими або триметалевими вкладишами, верхня та нижня половини яких виготовляються, як правило, взаємозамінними (рис. 8.13). Товщина металевих стінок вкладишів змінюється у межах (0,03...0,05) від діаметра шатунної шийки, а товщина заливки складає 0,2...0,7 мм. Тонкостінні вкладиші установлюються у кривошипну головку з натягом до 0,1 мм. Осьовий зазор їх не перевищує 0,18...0,28 мм. Фіксування вкладишів від повертання та осьових переміщень здійснюється вусиками 1 (рис. 8.13), які встановлюються у відповідні канавки кришки шатуна.

На внутрішніх поверхнях вкладишів можуть виконуватися так звані "холодильники" 2 (рис. 8.13, б): на стику знімається частина шару заливки вкладиша. При затяжці шатунних болтів вкладиші, які установлюються з натягом, деформуються. Наявність порожнин завдяки виконаним "холодильникам" гарантує отримання необхідних зазорів між вкладишем та шийкою у зоні площин. Фрезеровка "холодильників" не по всій ширині забезпечує менше витікання масла із підшипників і дозволяє тим самим підтримувати необхідний рівень тиску в масляному шарі.

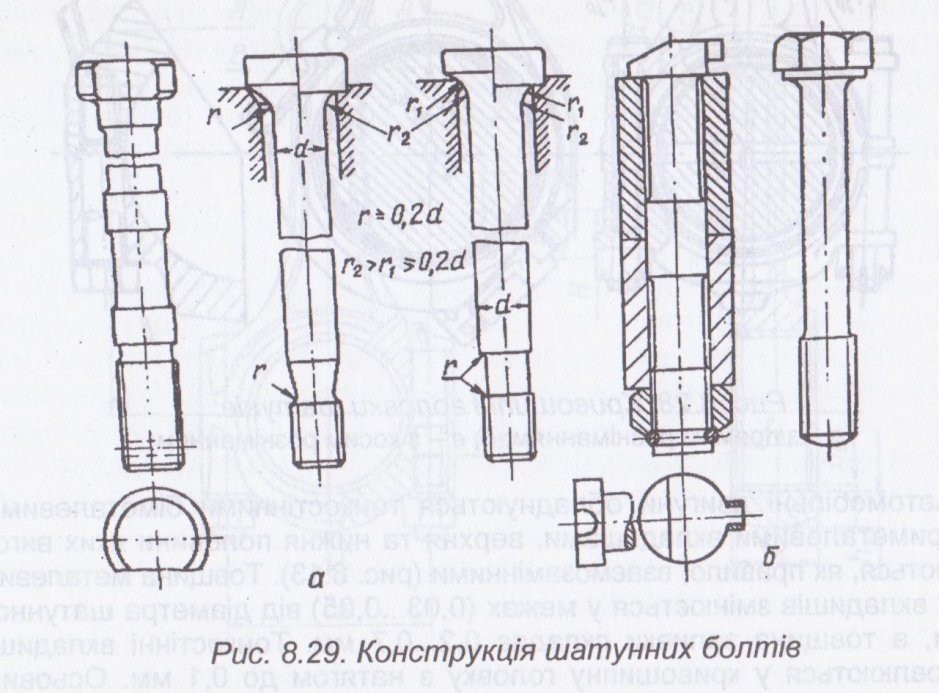

Шатунні болти зазнають змінних навантажень від сили інерції мас, що рухаються зворотно-поступально та від відцентрової сили інерції, яку створюють частини шатуна без маси кришки. При їх проектуванні, в першу чергу, створюють умови, при яких зменшуються напруження вигину у болтах. Із цією метою збільшують жорсткість бобишок кривошипної головки, зменшують кільцеві опорні площини головки та іайки болта, а також використовують сферичні самоустановні опорні площини головки та гайки болта (рис. 8.29). Місце переходу від різьби до стержня болта для збільшення втомної міцності виготовляють з проточкою, яка має радіус закруглення не менше 0,2 від зовнішнього діаметра болта.

Від провертання шатунні болти забезпечуються фіксуючими виступами (рис. 8.29, а) або лисками на головці.

При фіксації кришки відносно верхньої частини кривошипної головки шатуна за допомогою болта на ньому звичайно передбачається при-зонний поясок, який знаходиться у місці стику (рис. 8.29, а). Іноді для фіксації кришки застосовують втулку 3 (рис. 8.12).

Збільшення надійності роботи шатунних болтів досягається: тарованим затягуванням; створенням плавних переходів різьбової частини до стержня; центрівкою болта та жорсткими допусками на виготовлення його; розвантаженням від перерізуючих зусиль; обкаткою роликом різьби після її нарізання, що дає значне (приблизно на 100%) збільшення опору втомі.

Шатуни куються у штампах, піддаються механічній та термічній обробці (нормалізації, загартуванню та відпусканню). Вони виготовляються зі сталей 40, 45, 45Г2, а для дизелів із наддувом — із легованих сталей 18ХНМА, 18ХНВА, 40ХНМА.

Шатунні болти автомобільних двигунів виготовляються із сталей марок 35Х, 40Х, 35ХМА, 37ХНЗА. При значних напруженнях затягування застосовуються леговані сталі 18ХНВА, 20ХНЗА, у яких межі текучості у 2,5...3,0 рази вищі, ніж у вуглецевих сталей.

Для втулок поршневих головок шатунів застосовують бронзи типу Бр.АЖ9-4, Бр.ОЦ10-2, які мають високу поверхневу твердість, добру стійкість проти спрацювання та високий опір втомі.

Для антифрикційного матеріалу вкладишів підшипників застосовуються, в основному, свинцевисті та олов'янисті бабіти, свинцевисті бронзи, алюмінієві та кадмієві сплави. Бабітові підшипники мають добру припрацьовуваність високі антифрикційні якості. До недоліків сплавів із свинцевистої бронзи відносять: недостатню антикорозійну стійкість проти кислот, які утворюються у маслах; недостатню припрацьовуваність підшипників у початковий період роботи двигуна; необхідність застосування масла більш тонкого очищення.

Надійність роботи вкладишів із свинцевистої бронзи підвищується збільшенням жорсткості колінчастого вала та меншими допусками на його виготовлення.

Розрахунок групи шатуна виконується згідно схеми, яка наведена на рис. 8.27.

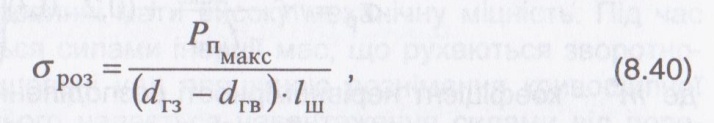

Верхню головку шатуна слід розраховувати на розрив у перерізі А - А від дії сил інерції мас поршневого комплекту, що рухаються зворотно-поступально. Напруження розтягування, МПа, вираховуються за формулою:

де РПмакс - сили інерції від поршневого комплекту, які діють на верхню головку шатуна, МН,

![]()

mп – маса поршневого комплекту, кг; dгз - зовнішній діаметр головки шатуна, м; dгв - внутрішній діаметр головки шатуна, м.

Силу інерції поршневого комплекту, визначають для режиму максимальної частоти обертання холостого ходу двигуна. Напруження розриву рекомендують приймати не більше 35 МПа.

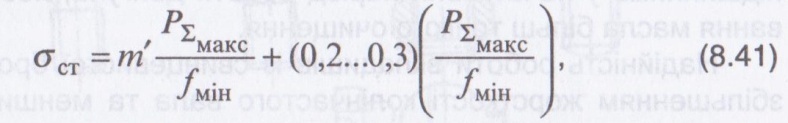

Стержень шатуна розраховується на опір втомі від дії знакозмінних сумарних сил, які з'являються під час роботи двигуна. При цьому розрахунок проводиться на розтягування від сили інерції (Рjмакс) та на стискування від максимального значення сумарних сил (РƩмакс) у мінімальному перерізі В - В (рис. 8.27).

Крім напружень стиску та розтягування, у стержні шатуна є додаткові напруження згину, які виникають під дією позацентрово прикладених сил відносно центра симетрії поперечного перерізу шатуна. Як показують результати тензометрування, ці напруження сягають 20...30% від напружень стиску.

Значення Рjмакс та РƩмакс беруться із графіків динамічного розрахунку двигуна, МН:

а) напруження стискування з урахуванням поздовжнього вигину для стержня шатуна, МПа:

де т’ - коефіцієнт нерівномірності розподілення напружень в перерізі шатуна при стискуванні, т’ = 1,3; fмін - мінімальна площина поперечного перерізу (В - В) стержня шатуна, м2;

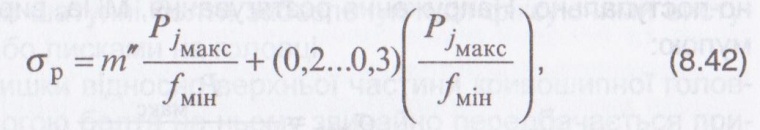

б) напруження розтягування із урахуванням поздовжнього вигину для стержня шатуна, МПа:

де т" - коефіцієнт нерівномірності розподілення напружень в перерізі шатуна при розтягуванні, т" = 1,2 ;

в) середні напруження циклу (з урахуванням знаків), амплітуда циклу та запас міцності стержня шатуна визначаються за рівняннями у підрозд. 8.2.

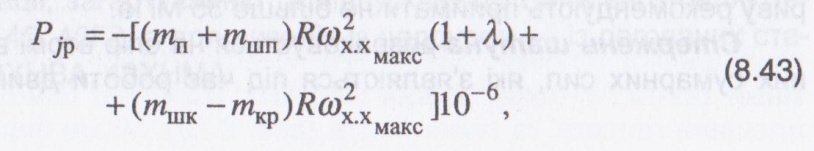

Кришку нижньої головки шатуна розраховують на напруження вигину. Вони визначаються у середньому їх перерізі С - С від дії сили інерції мас, що рухаються зворотно-поступально, які розміщені вище поверхні рознімання кришки шатуна (рис. 8.27). Сила інерції, МН, розраховується за залежністю:

де - маса поршневого комплекту, кг; тп - маса шатунної групи, яка здійснює зворотно-поступальний рух, кг; - маса шатунної групи, яка здійснює обертальний рух, кг; - маса кришки кривошипної головки, кг.

Напруження вигину кришки, МПа, визначається з урахуванням спільної деформації вкладишів і розраховується за формулою:

![]()

де lб - відстань між шатунними болтами, м; Jв - момент інерції перерізу вкладиша, м4,

![]()

hв- товщина вкладиша, м; lв - ширина вкладиша, м; J - момент інерції перерізу кришки,м4,

![]()

Wзг - момент опору перерізу кришки без урахування ребер жорсткості, м3;

![]()

lк - ширина кришки, м; hк - товщина кришки, м; Fк, Fв - площини поперечного перерізу кришки вкладиша, м2.

Одержані напруження згину не повинні перевищувати допустимих, верхня межа яких дорівнює 300 МПа.

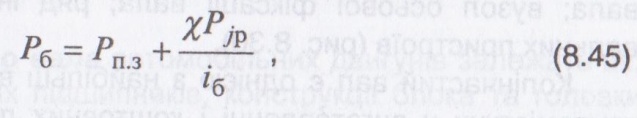

Шатунні болти повинні мати високу механічну міцність. Під час роботи вони розтягуються силами інерції мас, що рухаються зворотнопоступально, які розташовані над площиною рознімання кривошипної головки шатуна. Для цього надається навантаження силами від попереднього затягування болтів.

Сумарна сила, МН, що розтягує болт, обчислюється як

де Рп.з - сила попередньої затяжки болтів, МН,

![]()

X - коефіцієнт діючого навантаження різьбового сполучення, X = 0,2...0,25 із зменшенням діаметра болта значення % також зменшується; iб - кількість болтів.

Мінімальні та максимальні напруження, які виникають у шатунному болті, визначаються для перерізу його по внутрішньому діаметру різьби, за залежностями:

а) максимальне напруження, МПа:

![]()

б) мінімальне напруження, МПа:

![]()

де fмін - мінімальний переріз болта, м2 (рис. 8.27)

![]()

Середнє напруження за цикл δсер дорівнює півсумі максимального σмакс та мінімального σмін значень розтягуючих напружень, а амплітуда напружень ста дорівнює піврізниці цих напружень.

Запас міцності болта підраховується за залежностями підрозд. 8.2, а значення ɛ'σ , ɛ"σ та σ-1, входячи у ці залежності, беруться із табл. 8.2, 8.3, 8.5. Коефіцієнт концентрації напружень у різьбі Кσ дорівнює 3...4.5.

Менші значення коефіцієнта Кσ приймаються для болтів із різьбою, що виконана накатуванням, більші - при нарізанні різцем або плашкою. Запас міцності повинен бути не меншим 2.