- •1. Загальні відомості про автомобільні

- •1.1. Принцип дії та основні поняття, пов'язані з роботою поршневих двигунів

- •1.2. Короткий історичний огляд розвитку двз

- •1.3. Класифікація автомобільних двз

- •1.4. Режими роботи автомобільних двз

- •1.5. Основні напрямки подальшого розвитку автомобільних двз

- •2. Термодинамічні цикли поршневих двигунів

- •2.1. Загальні відомості про цикли

- •2.2. Види термодинамічних циклів двз

- •2.3. Показники термодинамічних циклів

- •3. Робочі тіла у двз, IX властивості та реакції згоряння

- •3.1. Робочі тіла у двз

- •3.2. Палива та їх властивості

- •3.2.1. Рідкі палива

- •3.2.2. Газові палива

- •3.3. Склад та кількість свіжого заряду і продуктів згоряння

- •3.3.1. Двигуни, що працюють на рідкому паливі

- •3.3.2. Двигуни з іскровим запалюванням, що працюють на газовому паливі

- •Елементарний склад паливних газів

- •Залежності молярних теплоємкостей газів від температури

- •3.3.3. Газодизелі

- •4. Дійсні цикли автомобільних двигунів

- •4.1. Загальні відомості про дійсні цикли двз

- •4.2. Процес впуску

- •4.2.1. Особливості процесу впуску

- •4.2.2. Параметри процесу впуску

- •Особливості розрахунку процесу впуску при наддуві.

- •Значення параметрів газообміну

- •4.2.3. Вплив різних факторів на коефіцієнт наповнення

- •4.2.4. Особливості газообміну в двотактних двигунах

- •Питання і завдання для самоконтролю

- •4.3. Процес стиску

- •Роль і місце процесу стиску в робочому циклі

- •Теплообмін у процесі стиску

- •4.3.3. Розрахунок процесу стиску

- •Параметри процесу стиску

- •Питання і завдання для самоконтролю

- •4.4. Процеси сумішоутворення і згоряння

- •4.4.1. Сумішоутворення у бензинових і газових двигунах

- •4.4.2. Сумішоутворення в дизелях

- •4.4.3. Основи згоряння паливоповітряних сумішей

- •4.4.4. Процес згоряння уДвз з іскровим запалюванням

- •Фактори, що впливають на процес згоряння у двигунах з іскровим запалюванням

- •Експлуатаційні фактори

- •Конструкційні фактори

- •Фактори, що впливають на появу детонації Конструктивні фактори

- •Експлуатаційні фактори

- •4.4.5. Процес згоряння у дизелях

- •4.4.6. Розрахунок процесу згоряння

- •4.5. Процес розширення

- •4.5.1. Теплообмін між робочим тілом і стінками циліндра

- •Параметри процесу розширення

- •4.5.2. Розрахунок процесу розширення

- •Питання і завдання для самоконтролю

- •4.6. Процес випуску

- •Питання і завдання для самоконтролю

- •4.7. Показники робочого циклу і двигуна

- •4.7.1. Індикаторні показники робочого циклу

- •Індикаторні показники автомобільних двз

- •Вплив різних факторів на індикаторні показники циклу Двигуни з іскровим запалюванням

- •4.7.2. Механічні втрати

- •Значення коефіцієнтів a I b для двз різних типів

- •4.7.3. Ефективні показники двигуна

- •Ефективні показники автомобільних двз

- •Вплив різних факторів на ефективні показники двигунів

- •4.7.4. Питомі показники двигуна

- •4.7.5. Тепловий розрахунок та визначення основних розмірів автомобільного двигуна

- •Значення п і s/d для автомобільних двз

- •Питання і завдання для самоконтролю

- •4.8. Тепловий баланс і теплова напруженість двигуна

- •4.8.1. Тепловий баланс

- •Значення складових теплового балансу в автомобільних двз

- •4.8.2. Теплова напруженість

- •Питання і завдання для самоконтролю

- •4.9. Екологічні показники автомобільних двигунів

- •4.9.1. Основні шкідливі речовини, що виділяються при роботі двигунів

- •4.9.2. Нормування шкідливих викидів двз

- •4.9.3. Вплив різних факторів на токсичність двигунів

- •4.9.4. Основні напрями зниження токсичності та димності відпрацьованих газів

- •4.9.5. Шум двигунів

- •Питання і завдання для самоконтролю

- •4.10. Режими роботи і характеристики автомобільних двигунів

- •4.10.1. Швидкісні характеристики

- •4.10.2. Навантажувальні характеристики

- •4.10.3. Регулювальні характеристики

- •4.10.4. Характеристики оптимального регулювання бензинових та газових двигунів

- •4.10.5. Характеристики холостого ходу

- •4.10.6. Багатопараметрова характеристика

- •4.10.7. Характеристики токсичності

- •4.10.8. Особливості роботи автомобільного двигуна на несталих режимах

- •Питання і завдання для самоконтролю

- •5. Системи живлення

- •5.1. Системи живлення карбюраторних двигунів

- •5.1.1. Загальні відомості про карбюрацію

- •5.1.2. Робочий процес елементарного карбюратора

- •5.1.3. Системи компенсації складу суміші у головній дозуючій системі

- •5.1.4. Додаткові паливодозуючі системи і пристрої карбюраторів

- •5.1.5. Балансування карбюратора

- •5.1.6. Конструктивні особливості карбюраторів

- •5.1.7. Допоміжне обладнання системи живлення

- •5.1.8. Основні напрямки подальшого вдосконалення системи живлення карбюраторних двигунів

- •Питання і завдання для самоконтролю

- •5.2. Системи живлення двигунів із впорскуванням бензину

- •5.2.1. Переваги і недоліки систем впорскування бензину в порівнянні з карбюрацією

- •5.2.2. Класифікація системи впорскування

- •5.2.3. Типи та особливості будови основних застосовуваних систем впорскування та їх елементів

- •Підсистеми визначення експлуатаційного режиму роботи двз

- •Елементи підсистеми опрацювання даних та керування системою впорскування палива

- •Функціонування системи на різних режимах роботи двигуна

- •Комбінована система "Мотронік"

- •5.2.5. Перспективи подальшого розвитку систем впорскування

- •Завдання і запитання для самоконтролю

- •5.3. Системи живлення дизелів паливом

- •5.3.1. Призначення й будова паливних систем

- •5.3.2. Класифікація паливних систем дизелів

- •5.3.3. Будова і дія основних агрегатів паливних систем Паливні системи безпосереднього впорскування розділеного типу

- •Акумуляторні паливні системи

- •5.3.4. Вибір основних конструктивних елементів систем живлення

- •Коефіцієнти для розрахунку паливних

- •5.3.5. Процес впорскування палива

- •5.3.6. Поняття про методи розрахунку процесу впорскування

- •5.3.7. Регулювання частоти обертання колінчастого вала дизеля

- •5.3.8. Відомості про матеріали для паливних систем дизелів

- •5.3.9. Відомості про допоміжні агрегати паливних систем

- •5.3.10. Основні напрямки удосконалення паливних систем дизелів

- •Питання і завдання для самоконтролю

- •5.4. Системи живлення газових і бензогазових двигунів та газодизелів

- •5.4.1. Системи живлення газових двигунів

- •5.4.2. Системи живлення бензогазових двигунів

- •5.4.3. Система живлення газодизелів

- •5.4.4. Газові редуктори

- •5.4.5. Розрахунок газової апаратури

- •5.4.6. Основні напрямки розвитку газових систем живлення

- •Питання і завдання для самоконтролю

- •5.5. Системи наддуву автомобільних двигунів

- •5.5.1. Мета, способи і схеми наддуву

- •5.5.2. Класифікація систем наддуву

- •5.5.3. Системи газотурбінного наддуву

- •5.5.4. Будова та робота турбокомпресора

- •5.5.5. Спільна робота двигуна з турбокомпресором

- •5.5.6. Система наддуву з хвильовим обмінником тиску

- •5.5.7. Система охолодження повітря після компресора

- •5.5.8. Динамічний наддув

- •Питання і завдання для самоконтролю

- •Розділ другий динаміка, зрівноваженість та основи конструювання і розрахунку автомобільних двигунів

- •6. Кінематика і динаміка кривошипно-шатунного механізму

- •6.1. Кінематика кривошипно-шатунного механізму

- •6.1.1. Типи кривошипно-шатунних механізмів

- •6.1.2. Переміщення поршня

- •6.1.3. Швидкість поршня

- •6.1.4. Прискорення поршня

- •Питання і завдання для самоконтролю

- •6.2. Динаміка кривошипно-шатунного механізму

- •6.2.1. Сили, які діють у кривошипно-шатунному механізмі

- •6.2.2. Сили тиску газів

- •6.2.3. Сили інерції

- •6.2.4. Сумарна сила, що діє на поршень

- •6.2.5. Сумарні сили і моменти, що діють у кривошипно-шатунному механізмі

- •6.2.6. Сумарні індикаторний і ефективний крутний моменти

- •6.2.7. Сили, що діють на шийки і підшипники колінчастого вала

- •Питання і завдання для самоконтролю

- •6.3. Нерівномірність ходу двигуна

- •Питання і завдання для самоконтролю

- •6.4. Розрахунок маховика

- •6.4.1. Розрахунок маховика за припустимим коефіцієнтом нерівномірності ходу двигуна

- •6.4.2. Розрахунок маховика з умови забезпечення зрушення автомобіля з місця

- •Питання і завдання для самоконтролю

- •7. Зрівноваженість двигунів

- •7.1. Сили і моменти, які викликають незрівноваженість двз

- •7.2. Загальні умови зрівноваженості двз. Критерії зрівноваженості

- •7.3. Методи аналізу зрівноваженості сил інерції та моментів від них

- •7.4. Аналіз зрівноваженості автомобільних двигунів різних схем

- •7.4.7. Двигун одноциліндровий

- •7.4.2. Двигун рядний чотирициліндровий

- •7.5. Графічний метод аналізу зрівноваженості двз

- •7.5.1. Аналіз зрівноваженості відцентрових сил інерції і моментів від них

- •7.5.2. Аналіз зрівноваженості сил інерції мас, що рухаються зворотно-поступально, і моментів від них

- •7.5.3. Аналіз зрівноваженості рядного чотирициліндрового двигуна

- •7.6. Призначення противаг у двз

- •Питання і завдання для самоконтролю

- •8. Основи конструювання і розрахунку автомобільних двз

- •8.1. Загальні принципи конструювання

- •8.2. Передумови для розрахунку. Розрахункові режими

- •Співвідношення між напруженнями для різних циклів

- •Значення масштабних факторів для конструкційних деталей

- •Значення технологічних при різних видах обробки поверхні

- •Коефіцієнти приведення

- •Механічні якості конструкційних сталей

- •Питання і завдання для самоконтролю

- •8.3. Кривошипно-шатунний механізм

- •8.3.1. Корпусні деталі двигуна

- •8.3.2. Група поршня

- •Значення відносних конструктивних параметрів поршня

- •Розрахунок деталей поршневої групи

- •8.3.3. Група шатуна

- •8.3.4. Група колінчастого вала

- •Відносні розміри шатунних та корінних шийок

- •Поняття про коливання колінчастого вала

- •Питання і завдання для самоконтролю

- •8.4. Механізм газорозподілу

- •Питання і завдання для самоконтролю

- •8.5. Системи змащення

- •Питання і завдання для самоконтролю

- •8.6. Системи охолодження

- •Питання і завдання для самоконтролю

- •8.7. Системи пуску

- •Питання і завдання для самоконтролю

- •8.8. Системи впуску і випуску

- •Питанняі завдання для самоконтролю

- •9.Принцип побудови систем автоматизованого проектування двз

- •9.1. Загальні підходи до проектування двз як складної технічної системи

- •9.2. Можливий ступінь автоматизації різних етапів розробки конструкції двз

- •9.3. Основні елементи системи сапр двз

- •9.4. Загальна схема сапр двз

- •Завдання і запитання для самоконтролю

- •10. Перспективи розвитку двигунів нетрадиційних схем

- •10.1. Адіабатні дизелі

- •10.2. Двигун зовнішнього згоряння

- •10.3. Роторно-поршневі двигуни

- •10.4. Газотурбінні двигуни

- •10.5. Парові двигуни

- •10.6. Електричні двигуни

- •10.7. Інерційні двигуни

- •Питання і завдання для самоконтролю

- •Основні дані про зрівноваженість автомобільних двигунів найбільш вживаних схем

Розрахунок деталей поршневої групи

Поршень, як уже відмічалося, працює при високих змінних навантаженнях, за характером близьких до ударних, в умовах високих температур. Розрахунок із урахуванням перемінних навантажень складний. Тому змінність навантаження враховують при визначенні відповідних допустимих напружень.

Розрахунку підлягають днище, кільцева перемичка, ослаблена отворами для відведення масла, та максимальний тиск на поверхнях тертя (рис. 8.15).

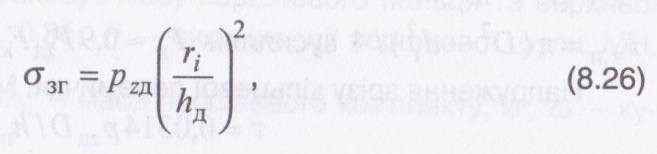

Днище поршня розраховують на вигін від дії сили тиску газів, МПа, як рівномірно навантажену круглу пластину, яка затиснута по колу, за формулою:

д

2

е ri - внутрішній радіус днища поршня, м, ri = di / 2; hд – мінімальна товщина днища поршня, м.Необхідно мати на увазі, що значення допустимих напружень у днищі поршня можуть бути значно збільшені за рахунок ребер жорсткості. При їх відсутності допустимі значення напружень не повинні перевищувати для поршнів із алюмінієвих сплавів 25, а для чавунних поршнів 50 МПа. При наявності ребер жорсткості допустимі напруження не повинні перевищувати відповідно 150 та 200 МПа.

Особливу увагу слід звертати на розрахунок перерізу х— х, ослабленого отворами для відведення масла. Розрахунок цього перерізу виконується як на стиск від сили тиску газів, так і на розтягання від сили інерції мас головки поршня вище перерізу х-х, що рухаються зворотно-поступально.

Напруження стиску, МПа, від сили тиску газів:

![]()

де Fп - площа днища поршня, м2; Fх - х - площа перерізу х-х, м2.

Напруження розтягування, МПа, для режиму максимальної частоти обертання колінчастого вала при холостому ході двигуна:

![]()

де тх-х - маса головки поршня з кільцями, розміщеними вище перерізу х-х, кг;

ωх-х макс - максимальна кутова швидкість холостого ходу двигуна, с-1.

Для спрощення розрахунку при визначенні маси головки поршня можна прийняти, що вона складає 0,4...0,6 від маси всієї поршневої групи.

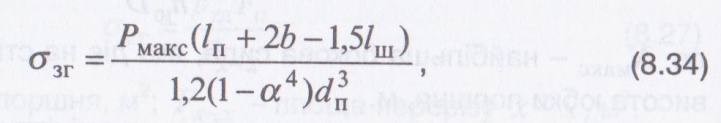

Товщина верхньої кільцевої перемички hп (рис. 8.15) розраховується на зріз та згин від дії максимальних газових зусиль. Перемичка розраховується, як кільцева пластина, защемлена по колу канавки діаметром hп = D - 2(t + ᴧt ) і рівномірно навантажена по площині

![]()

Напруження зрізу кільцевої перемички, МПа:

![]()

Напруження згину кільцевої перемички, МПа:

![]()

Складне напруження за третьою теорією міцності

![]()

Допустимі напруження σƩ у верхніх кільцевих перемичках з обліком значних температурних навантажень знаходяться у межах, МПа: для поршнів із алюмінієвих сплавів - ЗО...40; для чавунних поршнів - 60...80. Із метою запобігання збільшеного зносу циліндро-поршневої групи в умовах сухого тертя необхідно перевіряти максимальний тиск на поверхнях тертя. Звичайно обмежуються тільки перевіркою юбки поршня, для якої питомий тиск, МПа:

![]()

де Nмакс - найбільша бокова сила, яка діє на стінку циліндра, мм; hю-висота юбки поршня, м.

Напруження тиску для поршнів із алюмінієвих сплавів обмежені 40, а для чавунних - 80 МПа. Напруження розтягування відповідно дорівнюють 10 і 20 МПа. Максимальний тиск, розрахований за формулою (8.30), не повинен перевищувати 1 МПа.

Поршневий палець зазнає змінного навантаження, яке викликає напруження вигину, зсуву, зминання та овалізації.

Тиск пальця на втулку верхньої головки шатуна, МПа:

![]()

де dп - зовнішній діаметр пальця, м; /ш - довжина опорної поверхні пальця у головці шатуна, м.

При цьому слід звернути увагу на комплексний характер навантаження, яке повинне врахувати максимальний тиск та значення сил інерції від мас, що рухаються зворотно-поступально, МН:

![]()

де К - коефіцієнт, який ураховує масу поршневого пальця та верхньої головки шатуна,

К = 0,76...0,86; Рі - сила інерції поршневої групи, МН, Pj = -mпω2R(1 +λ)10-6, mп - маса поршневого комплекту, кг; ω - кутова швидкість, с-1 , ω= πn/30 ,R- радіус кривошипа, м; λ – відношення радіуса кривошипа до довжини шатуна.

Значення максимальної сили, яка використовувалася для розрахунку тиску пальця на втулку верхньої головки шатуна, дозволяє обчислити і тиск на бобишки поршня, МПа:

![]()

де lп - загальна довжина пальця, м; b - відстань між торцями бобишок, м.

Для автомобільних двигунів значення цього питомого тиску не повинне перевищувати 60 МПа.

Напруження вигину пальця відносяться до найбільш важливого показника навантаження на поршневий палець і розраховуються за формулою, МПа:

де а=dв/dп - відношення діаметрів пальця внутрішнього (dв) та зовнішнього (dп).

Допустимі напруження вигину не повинні перевищувати 250 МПа. Максимальні дотичні напруження, МПа, від зрізу виникають у перерізах між бобишками та верхньою головкою шатуна і обчислюються за залежністю:

![]()

Значення їх на довжині пальця не повинне перевищувати 120 МПа. Внаслідок нерівномірного розподілення сил, прикладених до пальця, відбувається його овалізація. Розраховується максимальна овалізація пальця у його середній, найбільш напруженій частині, мм:

![]()

де Е - модуль пружності матеріалу пальця, МПа, Е = (2,0...2,3)105.

Допустимі значення максимальної овалізації пальця не повинні перевищувати 0,05 мм.

Поршневі кільця розраховуються на середній тиск кільця на стінку циліндра, а також на напруження вигину при надіванні кільця на поршень та у робочому стані.

Середній тиск на стінку циліндра рсер розраховується за формулою, МПа:

![]()

де μ - коефіцієнт розподілення навантаження (μ = 0 для кільця рівномірного тиску; μ = 0,2 для кільця корегованого тиску); Е - модуль пружності матеріалу кільця: для сірого чавуну Е = 1.105 МПа; для легованого чавуну Е = 1,2.105 МПа; для сталі Е = (2 ÷ 2,3)105 МПа; S0 – різниця значень зазору у замку кільця у вільному та робочому стані, м; t - радіальна товщина кільця, м.

Для бензинових двигунів S0 = (2,5 ÷ 4,0) t, для дизелів S0= (3,2÷4,0) t.

Одержані значення середнього тиску не повинні перевищувати 0,37 МПа для компресійних кілець та 0,4 МПа для оливознімальних. Напруження вигину у кільці у робочому стані, МПа:

![]()

де pсер - середній тиск кільця на стінки циліндра, МПа.

Напруження вигину не повинні перевищувати 450 МПа.

Максимальні напруження, МПа, при надіванні кільця на поршень залежать від епюри тиску і підраховуються за формулою:

![]()

де m - коефіцієнт, який залежить від способу надівання кільця m = 1,57.

Допустимі максимальні напруження вигину при надіванні кільця не повинні перевищувати 600 МПа.