- •1. Загальні відомості про автомобільні

- •1.1. Принцип дії та основні поняття, пов'язані з роботою поршневих двигунів

- •1.2. Короткий історичний огляд розвитку двз

- •1.3. Класифікація автомобільних двз

- •1.4. Режими роботи автомобільних двз

- •1.5. Основні напрямки подальшого розвитку автомобільних двз

- •2. Термодинамічні цикли поршневих двигунів

- •2.1. Загальні відомості про цикли

- •2.2. Види термодинамічних циклів двз

- •2.3. Показники термодинамічних циклів

- •3. Робочі тіла у двз, IX властивості та реакції згоряння

- •3.1. Робочі тіла у двз

- •3.2. Палива та їх властивості

- •3.2.1. Рідкі палива

- •3.2.2. Газові палива

- •3.3. Склад та кількість свіжого заряду і продуктів згоряння

- •3.3.1. Двигуни, що працюють на рідкому паливі

- •3.3.2. Двигуни з іскровим запалюванням, що працюють на газовому паливі

- •Елементарний склад паливних газів

- •Залежності молярних теплоємкостей газів від температури

- •3.3.3. Газодизелі

- •4. Дійсні цикли автомобільних двигунів

- •4.1. Загальні відомості про дійсні цикли двз

- •4.2. Процес впуску

- •4.2.1. Особливості процесу впуску

- •4.2.2. Параметри процесу впуску

- •Особливості розрахунку процесу впуску при наддуві.

- •Значення параметрів газообміну

- •4.2.3. Вплив різних факторів на коефіцієнт наповнення

- •4.2.4. Особливості газообміну в двотактних двигунах

- •Питання і завдання для самоконтролю

- •4.3. Процес стиску

- •Роль і місце процесу стиску в робочому циклі

- •Теплообмін у процесі стиску

- •4.3.3. Розрахунок процесу стиску

- •Параметри процесу стиску

- •Питання і завдання для самоконтролю

- •4.4. Процеси сумішоутворення і згоряння

- •4.4.1. Сумішоутворення у бензинових і газових двигунах

- •4.4.2. Сумішоутворення в дизелях

- •4.4.3. Основи згоряння паливоповітряних сумішей

- •4.4.4. Процес згоряння уДвз з іскровим запалюванням

- •Фактори, що впливають на процес згоряння у двигунах з іскровим запалюванням

- •Експлуатаційні фактори

- •Конструкційні фактори

- •Фактори, що впливають на появу детонації Конструктивні фактори

- •Експлуатаційні фактори

- •4.4.5. Процес згоряння у дизелях

- •4.4.6. Розрахунок процесу згоряння

- •4.5. Процес розширення

- •4.5.1. Теплообмін між робочим тілом і стінками циліндра

- •Параметри процесу розширення

- •4.5.2. Розрахунок процесу розширення

- •Питання і завдання для самоконтролю

- •4.6. Процес випуску

- •Питання і завдання для самоконтролю

- •4.7. Показники робочого циклу і двигуна

- •4.7.1. Індикаторні показники робочого циклу

- •Індикаторні показники автомобільних двз

- •Вплив різних факторів на індикаторні показники циклу Двигуни з іскровим запалюванням

- •4.7.2. Механічні втрати

- •Значення коефіцієнтів a I b для двз різних типів

- •4.7.3. Ефективні показники двигуна

- •Ефективні показники автомобільних двз

- •Вплив різних факторів на ефективні показники двигунів

- •4.7.4. Питомі показники двигуна

- •4.7.5. Тепловий розрахунок та визначення основних розмірів автомобільного двигуна

- •Значення п і s/d для автомобільних двз

- •Питання і завдання для самоконтролю

- •4.8. Тепловий баланс і теплова напруженість двигуна

- •4.8.1. Тепловий баланс

- •Значення складових теплового балансу в автомобільних двз

- •4.8.2. Теплова напруженість

- •Питання і завдання для самоконтролю

- •4.9. Екологічні показники автомобільних двигунів

- •4.9.1. Основні шкідливі речовини, що виділяються при роботі двигунів

- •4.9.2. Нормування шкідливих викидів двз

- •4.9.3. Вплив різних факторів на токсичність двигунів

- •4.9.4. Основні напрями зниження токсичності та димності відпрацьованих газів

- •4.9.5. Шум двигунів

- •Питання і завдання для самоконтролю

- •4.10. Режими роботи і характеристики автомобільних двигунів

- •4.10.1. Швидкісні характеристики

- •4.10.2. Навантажувальні характеристики

- •4.10.3. Регулювальні характеристики

- •4.10.4. Характеристики оптимального регулювання бензинових та газових двигунів

- •4.10.5. Характеристики холостого ходу

- •4.10.6. Багатопараметрова характеристика

- •4.10.7. Характеристики токсичності

- •4.10.8. Особливості роботи автомобільного двигуна на несталих режимах

- •Питання і завдання для самоконтролю

- •5. Системи живлення

- •5.1. Системи живлення карбюраторних двигунів

- •5.1.1. Загальні відомості про карбюрацію

- •5.1.2. Робочий процес елементарного карбюратора

- •5.1.3. Системи компенсації складу суміші у головній дозуючій системі

- •5.1.4. Додаткові паливодозуючі системи і пристрої карбюраторів

- •5.1.5. Балансування карбюратора

- •5.1.6. Конструктивні особливості карбюраторів

- •5.1.7. Допоміжне обладнання системи живлення

- •5.1.8. Основні напрямки подальшого вдосконалення системи живлення карбюраторних двигунів

- •Питання і завдання для самоконтролю

- •5.2. Системи живлення двигунів із впорскуванням бензину

- •5.2.1. Переваги і недоліки систем впорскування бензину в порівнянні з карбюрацією

- •5.2.2. Класифікація системи впорскування

- •5.2.3. Типи та особливості будови основних застосовуваних систем впорскування та їх елементів

- •Підсистеми визначення експлуатаційного режиму роботи двз

- •Елементи підсистеми опрацювання даних та керування системою впорскування палива

- •Функціонування системи на різних режимах роботи двигуна

- •Комбінована система "Мотронік"

- •5.2.5. Перспективи подальшого розвитку систем впорскування

- •Завдання і запитання для самоконтролю

- •5.3. Системи живлення дизелів паливом

- •5.3.1. Призначення й будова паливних систем

- •5.3.2. Класифікація паливних систем дизелів

- •5.3.3. Будова і дія основних агрегатів паливних систем Паливні системи безпосереднього впорскування розділеного типу

- •Акумуляторні паливні системи

- •5.3.4. Вибір основних конструктивних елементів систем живлення

- •Коефіцієнти для розрахунку паливних

- •5.3.5. Процес впорскування палива

- •5.3.6. Поняття про методи розрахунку процесу впорскування

- •5.3.7. Регулювання частоти обертання колінчастого вала дизеля

- •5.3.8. Відомості про матеріали для паливних систем дизелів

- •5.3.9. Відомості про допоміжні агрегати паливних систем

- •5.3.10. Основні напрямки удосконалення паливних систем дизелів

- •Питання і завдання для самоконтролю

- •5.4. Системи живлення газових і бензогазових двигунів та газодизелів

- •5.4.1. Системи живлення газових двигунів

- •5.4.2. Системи живлення бензогазових двигунів

- •5.4.3. Система живлення газодизелів

- •5.4.4. Газові редуктори

- •5.4.5. Розрахунок газової апаратури

- •5.4.6. Основні напрямки розвитку газових систем живлення

- •Питання і завдання для самоконтролю

- •5.5. Системи наддуву автомобільних двигунів

- •5.5.1. Мета, способи і схеми наддуву

- •5.5.2. Класифікація систем наддуву

- •5.5.3. Системи газотурбінного наддуву

- •5.5.4. Будова та робота турбокомпресора

- •5.5.5. Спільна робота двигуна з турбокомпресором

- •5.5.6. Система наддуву з хвильовим обмінником тиску

- •5.5.7. Система охолодження повітря після компресора

- •5.5.8. Динамічний наддув

- •Питання і завдання для самоконтролю

- •Розділ другий динаміка, зрівноваженість та основи конструювання і розрахунку автомобільних двигунів

- •6. Кінематика і динаміка кривошипно-шатунного механізму

- •6.1. Кінематика кривошипно-шатунного механізму

- •6.1.1. Типи кривошипно-шатунних механізмів

- •6.1.2. Переміщення поршня

- •6.1.3. Швидкість поршня

- •6.1.4. Прискорення поршня

- •Питання і завдання для самоконтролю

- •6.2. Динаміка кривошипно-шатунного механізму

- •6.2.1. Сили, які діють у кривошипно-шатунному механізмі

- •6.2.2. Сили тиску газів

- •6.2.3. Сили інерції

- •6.2.4. Сумарна сила, що діє на поршень

- •6.2.5. Сумарні сили і моменти, що діють у кривошипно-шатунному механізмі

- •6.2.6. Сумарні індикаторний і ефективний крутний моменти

- •6.2.7. Сили, що діють на шийки і підшипники колінчастого вала

- •Питання і завдання для самоконтролю

- •6.3. Нерівномірність ходу двигуна

- •Питання і завдання для самоконтролю

- •6.4. Розрахунок маховика

- •6.4.1. Розрахунок маховика за припустимим коефіцієнтом нерівномірності ходу двигуна

- •6.4.2. Розрахунок маховика з умови забезпечення зрушення автомобіля з місця

- •Питання і завдання для самоконтролю

- •7. Зрівноваженість двигунів

- •7.1. Сили і моменти, які викликають незрівноваженість двз

- •7.2. Загальні умови зрівноваженості двз. Критерії зрівноваженості

- •7.3. Методи аналізу зрівноваженості сил інерції та моментів від них

- •7.4. Аналіз зрівноваженості автомобільних двигунів різних схем

- •7.4.7. Двигун одноциліндровий

- •7.4.2. Двигун рядний чотирициліндровий

- •7.5. Графічний метод аналізу зрівноваженості двз

- •7.5.1. Аналіз зрівноваженості відцентрових сил інерції і моментів від них

- •7.5.2. Аналіз зрівноваженості сил інерції мас, що рухаються зворотно-поступально, і моментів від них

- •7.5.3. Аналіз зрівноваженості рядного чотирициліндрового двигуна

- •7.6. Призначення противаг у двз

- •Питання і завдання для самоконтролю

- •8. Основи конструювання і розрахунку автомобільних двз

- •8.1. Загальні принципи конструювання

- •8.2. Передумови для розрахунку. Розрахункові режими

- •Співвідношення між напруженнями для різних циклів

- •Значення масштабних факторів для конструкційних деталей

- •Значення технологічних при різних видах обробки поверхні

- •Коефіцієнти приведення

- •Механічні якості конструкційних сталей

- •Питання і завдання для самоконтролю

- •8.3. Кривошипно-шатунний механізм

- •8.3.1. Корпусні деталі двигуна

- •8.3.2. Група поршня

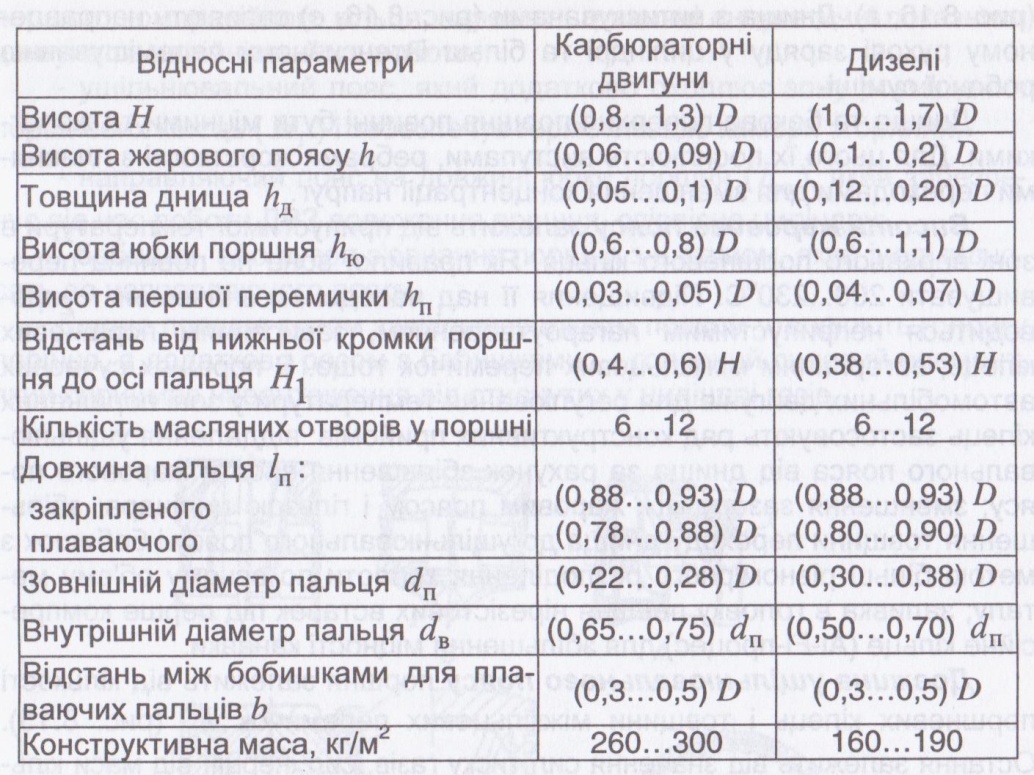

- •Значення відносних конструктивних параметрів поршня

- •Розрахунок деталей поршневої групи

- •8.3.3. Група шатуна

- •8.3.4. Група колінчастого вала

- •Відносні розміри шатунних та корінних шийок

- •Поняття про коливання колінчастого вала

- •Питання і завдання для самоконтролю

- •8.4. Механізм газорозподілу

- •Питання і завдання для самоконтролю

- •8.5. Системи змащення

- •Питання і завдання для самоконтролю

- •8.6. Системи охолодження

- •Питання і завдання для самоконтролю

- •8.7. Системи пуску

- •Питання і завдання для самоконтролю

- •8.8. Системи впуску і випуску

- •Питанняі завдання для самоконтролю

- •9.Принцип побудови систем автоматизованого проектування двз

- •9.1. Загальні підходи до проектування двз як складної технічної системи

- •9.2. Можливий ступінь автоматизації різних етапів розробки конструкції двз

- •9.3. Основні елементи системи сапр двз

- •9.4. Загальна схема сапр двз

- •Завдання і запитання для самоконтролю

- •10. Перспективи розвитку двигунів нетрадиційних схем

- •10.1. Адіабатні дизелі

- •10.2. Двигун зовнішнього згоряння

- •10.3. Роторно-поршневі двигуни

- •10.4. Газотурбінні двигуни

- •10.5. Парові двигуни

- •10.6. Електричні двигуни

- •10.7. Інерційні двигуни

- •Питання і завдання для самоконтролю

- •Основні дані про зрівноваженість автомобільних двигунів найбільш вживаних схем

Значення відносних конструктивних параметрів поршня

Для зменшення спрацювання поршня у його бобишки поршня закладають бронзові та сталеві втулки, збільшують діаметр пальця та покращують його змащення. На сучасних автомобільних двигунах, як правило, застосовують одне оливознімальне кільце. Збільшення числа кілець значно підвищує втрати потужності на тертя.

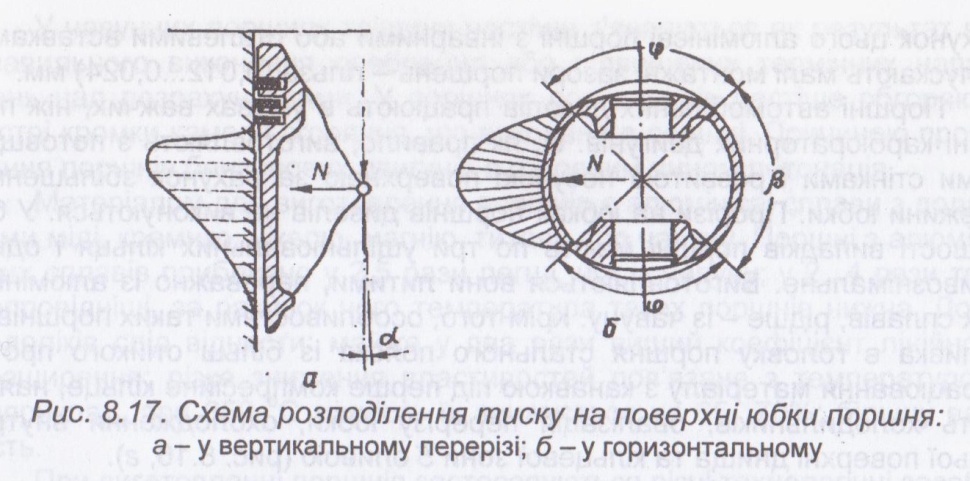

Бокова сила N, що діє на поршень, навантажує тільки частину бокової поверхні юбки, яка обмежена у поперечному перерізі дугою з кутом при вершині β = 80...100° (рис. 8.17). Неробоча частина поверхні юбки (кути φ) під час роботи завдяки нагріву деформується таким чином, що її розміри у напрямку осі пальця зростають; відбувається овалізація поршня. Для того щоб уникнути заїдання поршня внаслідок указаних деформацій, юбці під час виготовлення поршня надають еліптичну або овальну форму. При цьому більша вісь овалу збігається з напрямком дії нормальної сили, а менша - з поздовжньою віссю пальця.

У сучасних карбюраторних двигунах застосовують поршні таких конструкцій:

монометалеві поршні без прорізів (рис. 8.16, а);

монометалічні з поперечними 1 та поздовжніми прорізами 2 між ущільнюючим та направляючим поясами для зменшення нагрівання юбки при роботі та підвищення її пружності (рис. 8.16, б, в);

біметалеві поршні з терморегулюючими вставками з інвару (рис. 8.16, д).

Розрізні поршні, як правило, виготовляються з невеликою товщиною юбки, що дозволяє забезпечувати в холодному стані малі зазори між поршнем та циліндром за рахунок її пружності. До того ж для зменшення жорсткості юбки застосовують поєднання поперечних та поздовжніх прорізів П- та Т- подібної форми. Звичайно поздовжні прорізи розміщують на тій стороні юбки, яка не притискується до дзеркала циліндра при робочому ході поршня.

При підвищенні теплових та механічних навантажень на поршень необхідно збільшувати його міцність, жорсткість та застосовувати автоматичне теплове регулювання. Для здійснення терморегулювання у направляючий пояс поршнів заливають сталеві поперечні пластини З (рис. 8.16 д), за допомогою яких у відливці створюють залишкові напруження.

Застосовуються також вставки з інвару (нікелевого сплаву), який містить 36% Ni та 64% Fe. Коефіцієнт лінійного розширення інвару приблизно у 10 разів менший, ніж у алюмінієвих сплавів. При нагріванні поршнів із алюмінієвого сплаву стальні або інварні пластини, які мають менший коефіцієнт лінійного розширення, перешкоджують тепловому розширенню направляючого поясу по лінії дії нормальної сили N. За рахунок цього алюмінієві поршні з інварними або сталевими вставками допускають малі монтажні зазори поршень - гільза (0,012...0,024) мм.

Поршні автомобільних дизелів працюють в умовах важчих, ніж поршні карбюраторних двигунів. їх, як правило, виготовляють з потовщеними стінками і розвитою несучою поверхнею за рахунок збільшення довжини юбки. Прорізи на юбках поршнів дизелів не виконуються. У більшості випадків поршні мають по три ущільнювальних кільця і одне оливознімальне. Виготовляються вони литими, переважно із алюмінієвих сплавів, рідше - із чавуну. Крім того, особливостями таких поршнів є заливка в головку поршня стального пояска із більш стійкого проти спрацювання матеріалу з канавкою під перше компресійне кільце, наявність холодильників, овалізація перерізу юбки, охолодження внутрішньої поверхні днища та кільцевої зони 5 оливою

(рис. 8.16, г).

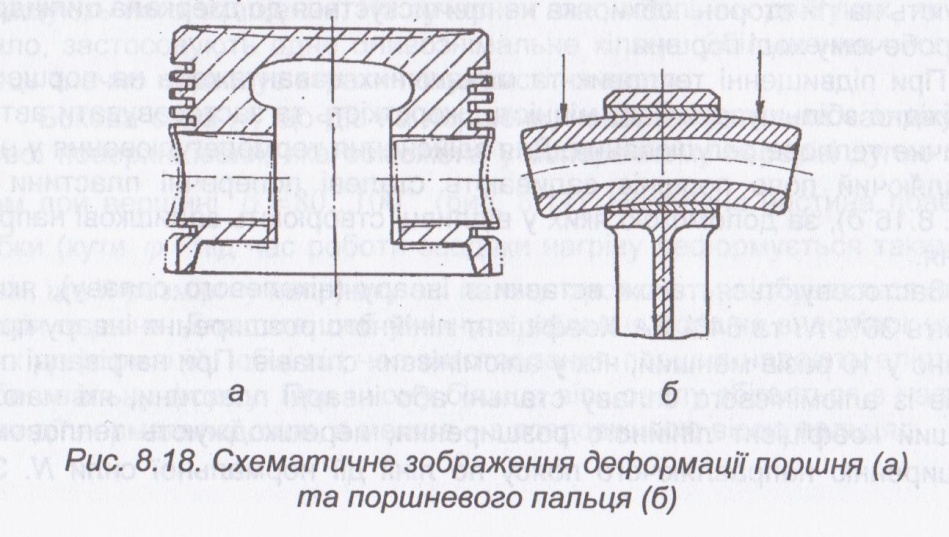

При експлуатації поршнів спостерігаються задирки, заїдання, зруйнування, прогари, а також зношування та розбивка кільцевих канавок. Задирки спостерігаються як під час приробки поршня, коли площа поверхні прилягання ще мала, так і при поточній експлуатації. Задирки у цьому разі найчастіше пов'язані з забрудненням масла стружкою, піском та іншим. Недостатня жорсткість поршня, гільзи циліндра та пов'язані з цим збільшені деформації також можуть викликати як задирки, так і заїдання поршня. Це може призвести до обриву шатуна. Під дією сил тиску газів поршень та палець деформуються, як показано на рис. 8.18. Спільна дія указаних деформацій може викликати викришування опорної поверхні по внутрішній кромці бобишок. Для запобігання цьому дефекту необхідно збільшувати жорсткість поршня та пальця, а також вести розробку опори під палець фаскою з кутом до одного градуса на довжині 3...4 мм від кромки бобишки.

У чавунних поршнях тріщини частіше з'являються як результат неправильного виконання оребрення або підвищених термічних напружень над розрахунковими. У поршнях для дизелів частіше обгоряють гострі кромки камери згоряння, що виконана в поршні. Причиною прогоряння поршнів бензинових двигунів є головним чином детонація.

Матеріалом для виготовлення поршнів є алюмінієві сплави з додатками міді, кремнію, нікелю, магнію, титану або чавуну. Поршні з алюмінієвих сплавів приблизно у 2,5 рази легші, ніж із чавуну; у 2...4 рази теплопровідніші, за рахунок чого температура таких поршнів нижча. До їх недоліків слід віднести: майже у два рази вищий коефіцієнт лінійного розширення; різке зниження властивостей пов'язане з температурою, наприклад, при 350 °С міцність їх знижується на 65...70%; більшу вартість.

При виготовленні поршнів застосовуються різні технологічні засоби, які підвищують якість їх поверхні. Це такі, як лудіння, хромування, анодування юбки, а також термообробка, наприклад, штучне старіння.

Поршневі кільця за призначенням розділяються на компресійні (ущільнюючі) та оливознімальні.

Компресійні кільця працюють у важких умовах, особливо перше з них. Тому більшість неполадок у поршневій групі пов'язана з кільцями. У результаті безпосереднього контакту з гарячими газами та жаровим по ясом поршня, а також унаслідок нагрівання від тертя температура першого компресійного кільця значно підвищується. До того ж у цій зоні тертя кільця об стінку циліндра має характер, близький до напівсухого, що збільшує спрацювання його та циліндра.

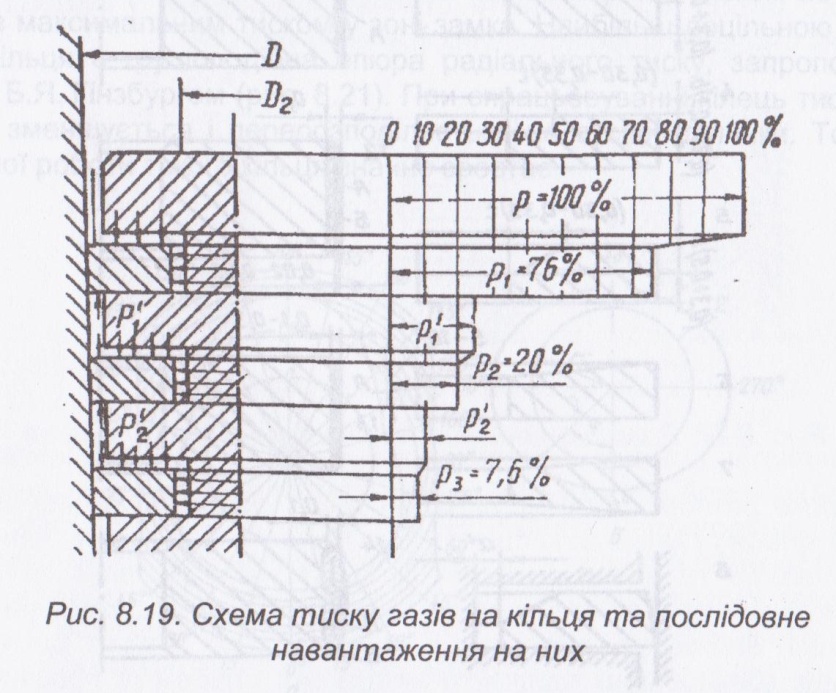

На рис. 8.19 схематично показано, як діє тиск газів на кільця. Гази із надпоршневого простору через зазори проникають за кільце, притискують його до гільзи. Лабіринт, який створюється канавками та кільцями, лише підвищує ущільнювальну дію кілець.

За конструкцією компресійні кільця бувають (рис. 8.20) прямокутного перерізу (7), конусні (2, 3), з вибіркою (4, 5), рідше - з бронзовими та олов'яними вставками (11-14) та інші (9-10), висота кілець коливається в межах b = 2...4 мм, а відносна товщина складає

t / D= 1/21...1/25 .

Для прискорення приробки застосовують конусні та бочкоподібні кільця. У кілець з конусною формою кут нахилу твірної виготовляється у межах 15...30;.

Кільця 4 - 8 з циліндричним або конічним внутрішнім підрізом внаслідок несиметричності поперечного перерізу при стисненні під час установки скручуються і впираються зовнішньою кромкою у стінку гільзи. Такі кільця мають відносно короткі строки приробки. Площа контакту нижньої поверхні кільця з опорною поверхнею канавки при цьому зменшується, що погіршує відвід теплоти у гільзу.

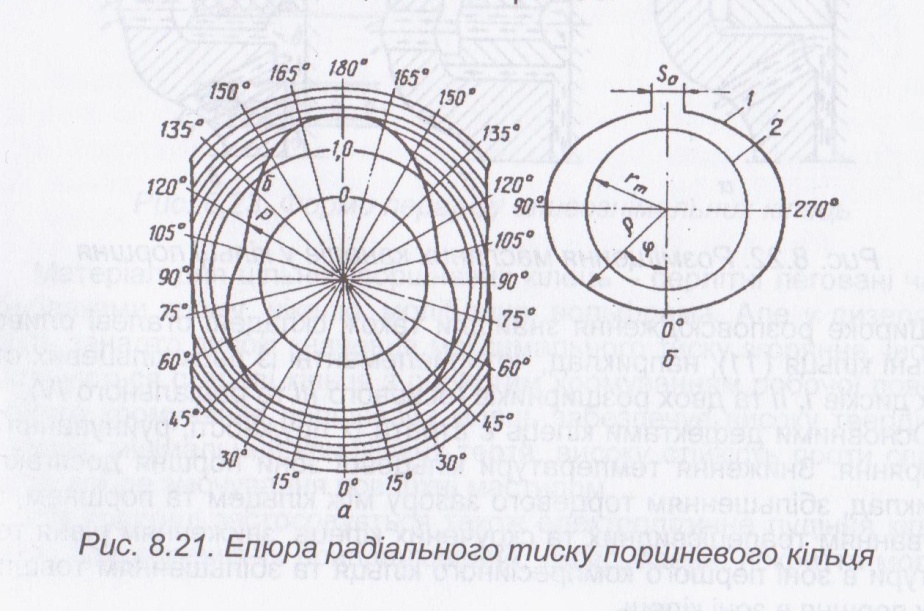

Для надійного ущільнення бажано, щоб кільце притискувалося до стінки циліндра з рівномірним тиском протягом усього строку роботи. Але при роботі у міру зносу між кільцем та циліндром з'являються просвіти і, передусім, у районі зазору замка. Для збільшення строку роботи кілець їх виготовляють із початковим нерівномірним тиском по колу, а саме з максимальним тиском у зоні замка. Найбільш доцільною для такого кільця є грушоподібна епюра радіального тиску, запропонована проф. Б.Я. Гінзбургом (рис. 8.21). При спрацьовуванні кілець тиск у зоні замка зменшується і перерозподіляється на сусідні ділянки. Тому час надійної роботи такого кільця значно зростає.

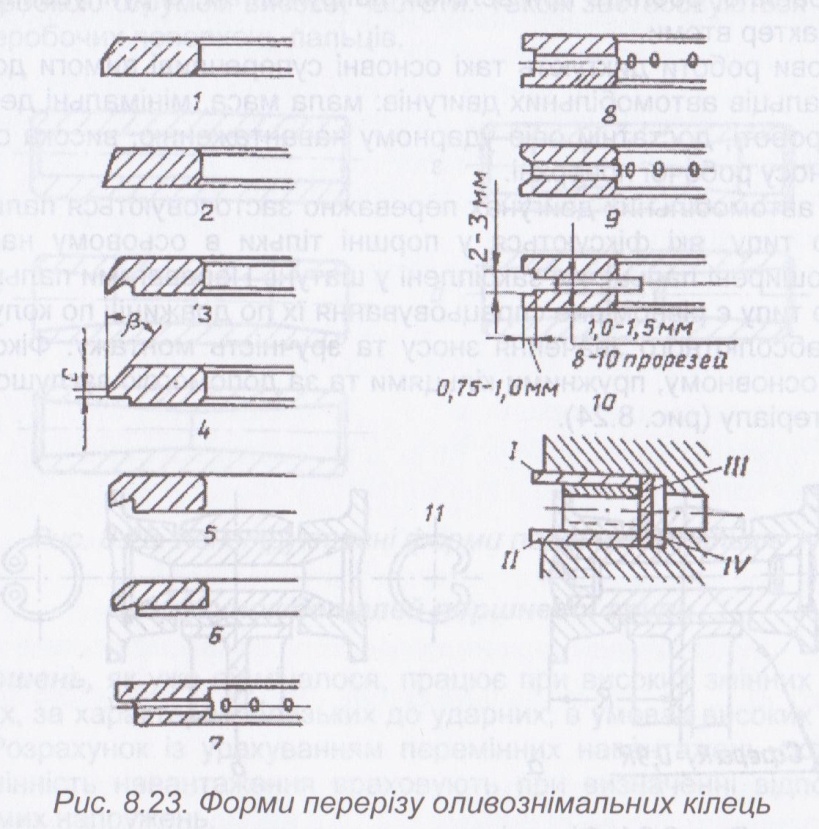

Оливознімальні кільця призначені для регулювання кількості масла, що знаходиться на боковій поверхні поршня і поступає до компресійних кілець, а також для обмеження попадання масла у камеру згоряння.

Ефективна робота оливознімальних кілець забезпечується виконанням таких умов:

високим середнім питомим тиском на стінку циліндра внаслідок малої поверхні тертя кільця;

малими зазорами між торцем кільця та боковими стінками поршневої канавки;

наявністю порожнин, у яких збирається та з яких через отвори відводиться олива, що знімається із стінок циліндра.

Порожнини та отвори робляться у кільцях та поршнях. У тілі поршня порожнини розміщені під кільцем, а отвори - під ним і за ним (рис. 8.22).

Конструкції оливознімальних кілець різноманітні (рис. 8.23). Найбільше розповсюдження знайшли шліцьові та багатоелементні сталеві кільця. Для збільшення питомого тиску кільця на гільзу у канавці з тильної сторони його інколи встановлюють сталеві розширники у вигляді багатогранних стрічок або циліндричних кручених пружин.

Широке розповсюдження знайшли також складені сталеві оливознімальні кільця (11); наприклад, чотириелементні із двох кільцевих сталевих дисків /, //та двох розширників (осьового /// та радіального IV).

Основними дефектами кілець є втрата їх пружності, руйнування та пригоряння. Зниження температури кільцевої зони поршня досягають, наприклад, збільшенням торцевого зазору між кільцем та поршнем, застосуванням трапецієвидних та скручених кілець, зниженням рівня температури в зоні першого компресійного кільця та збільшенням товщини стінок поршня в зоні кілець.

До матеріалів, із яких виготовляються поршневі кільця, висуваються такі основні вимоги:

висока стійкість проти спрацювання в умовах напівсухого тертя;

високі антифрикційні якості у парі з поверхнею гільзи циліндра;

стабільні показники механічної міцності та пружності при робочій температурі.

Матеріал для цільних поршневих кілець - перлітні леговані чавуни з добавками хрому, нікелю, молібдена, вольфрама. Але у дизелях, які мають занадто високі значення максимального тиску згоряння, іноді застосовуються сталеві кільця з пористим хромуванням робочої поверхні. Пористе хромування поршневих кілець забезпечує високу твердість їх поверхні; мінімальний коефіцієнт тертя, високу стійкість проти спрацювання, добре змочування поверхні мастилом.

На практиці застосовується також електролітичне лудіння кілець з метою прискорення їх припрацювання, оксидування, покриття молібденом.

Поршневий палець забезпечує шарнірне з'єднання шатуна з поршнем. Діаметр поршневого пальця значно впливає на розміри боби-шок, а відповідно і на масу поршня в цілому. Тому треба встановлювати мінімальні розміри, виходячи з припустимих навантажень і овалізації пальця. Навантаження на поршневий палець носить перемінний характер, близький до ударного. Все це призводить до того, що поршневі пальці, як правило, роблять при великих напруженнях, а руйнування їх мають характер втоми.

Умови роботи диктують такі основні суперечливі вимоги до поршневих пальців автомобільних двигунів: мала маса, мінімальні деформації при роботі, достатній опір ударному навантаженню, висока стійкість проти зносу робочої поверхні.

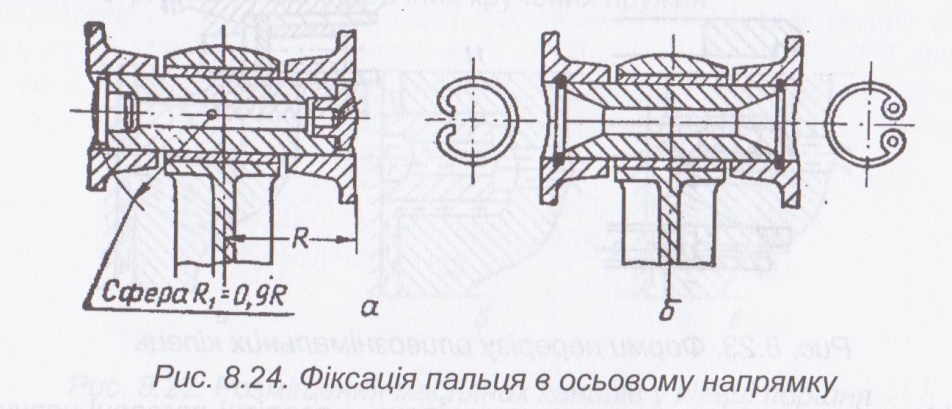

На автомобільних двигунах переважно застосовуються пальці плаваючого типу, які фіксуються у поршні тільки в осьовому напрямку; менш поширені пальці, які закріплені у шатуні. Перевагами пальців плаваючого типу є рівномірне спрацьовування їх по довжині і по колу, зменшення абсолютного значення зносу та зручність монтажу. Фіксуються вони, в основному, пружними кільцями та за допомогою заглушок з м'якого матеріалу (рис. 8.24).

У свою чергу пальці, закріплені в шатуні, також мають свої переваги, незважаючи на нерівномірний знос. Ця конструкція дозволяє скоротити опорну довжину у поршневій головці шатуна та зменшити вільний проліт пальця, що знижує напруження вигину; зменшити питоме навантаження на бобишки поршня шляхом збільшення їх довжини і тим самим підвищити надійність їх роботи. Тому такі пальці поруч із плаваючими знайшли застосування у автомобільних двигунах (наприклад, у двигунах ВАЗ).

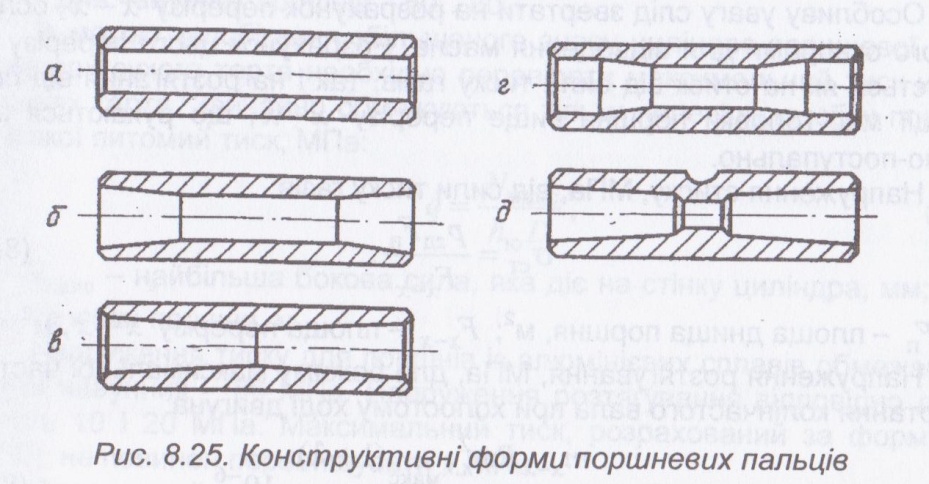

Конструктивні форми пальців різноманітні. Найбільш простими є пальці трубчатої форми з прямими циліндричними поверхнями (рис. 8.25).

Для забезпечення міцності та стійкості проти спрацювання поршневих пальців при тяжких умовах їх роботи вони виготовляються переважно із легованих, цементуючих або азотуючих сталей із наступною термічною обробкою струмом високої частоти. Також застосовуються полірування неробочих поверхонь пальців.