- •1. Загальні відомості про автомобільні

- •1.1. Принцип дії та основні поняття, пов'язані з роботою поршневих двигунів

- •1.2. Короткий історичний огляд розвитку двз

- •1.3. Класифікація автомобільних двз

- •1.4. Режими роботи автомобільних двз

- •1.5. Основні напрямки подальшого розвитку автомобільних двз

- •2. Термодинамічні цикли поршневих двигунів

- •2.1. Загальні відомості про цикли

- •2.2. Види термодинамічних циклів двз

- •2.3. Показники термодинамічних циклів

- •3. Робочі тіла у двз, IX властивості та реакції згоряння

- •3.1. Робочі тіла у двз

- •3.2. Палива та їх властивості

- •3.2.1. Рідкі палива

- •3.2.2. Газові палива

- •3.3. Склад та кількість свіжого заряду і продуктів згоряння

- •3.3.1. Двигуни, що працюють на рідкому паливі

- •3.3.2. Двигуни з іскровим запалюванням, що працюють на газовому паливі

- •Елементарний склад паливних газів

- •Залежності молярних теплоємкостей газів від температури

- •3.3.3. Газодизелі

- •4. Дійсні цикли автомобільних двигунів

- •4.1. Загальні відомості про дійсні цикли двз

- •4.2. Процес впуску

- •4.2.1. Особливості процесу впуску

- •4.2.2. Параметри процесу впуску

- •Особливості розрахунку процесу впуску при наддуві.

- •Значення параметрів газообміну

- •4.2.3. Вплив різних факторів на коефіцієнт наповнення

- •4.2.4. Особливості газообміну в двотактних двигунах

- •Питання і завдання для самоконтролю

- •4.3. Процес стиску

- •Роль і місце процесу стиску в робочому циклі

- •Теплообмін у процесі стиску

- •4.3.3. Розрахунок процесу стиску

- •Параметри процесу стиску

- •Питання і завдання для самоконтролю

- •4.4. Процеси сумішоутворення і згоряння

- •4.4.1. Сумішоутворення у бензинових і газових двигунах

- •4.4.2. Сумішоутворення в дизелях

- •4.4.3. Основи згоряння паливоповітряних сумішей

- •4.4.4. Процес згоряння уДвз з іскровим запалюванням

- •Фактори, що впливають на процес згоряння у двигунах з іскровим запалюванням

- •Експлуатаційні фактори

- •Конструкційні фактори

- •Фактори, що впливають на появу детонації Конструктивні фактори

- •Експлуатаційні фактори

- •4.4.5. Процес згоряння у дизелях

- •4.4.6. Розрахунок процесу згоряння

- •4.5. Процес розширення

- •4.5.1. Теплообмін між робочим тілом і стінками циліндра

- •Параметри процесу розширення

- •4.5.2. Розрахунок процесу розширення

- •Питання і завдання для самоконтролю

- •4.6. Процес випуску

- •Питання і завдання для самоконтролю

- •4.7. Показники робочого циклу і двигуна

- •4.7.1. Індикаторні показники робочого циклу

- •Індикаторні показники автомобільних двз

- •Вплив різних факторів на індикаторні показники циклу Двигуни з іскровим запалюванням

- •4.7.2. Механічні втрати

- •Значення коефіцієнтів a I b для двз різних типів

- •4.7.3. Ефективні показники двигуна

- •Ефективні показники автомобільних двз

- •Вплив різних факторів на ефективні показники двигунів

- •4.7.4. Питомі показники двигуна

- •4.7.5. Тепловий розрахунок та визначення основних розмірів автомобільного двигуна

- •Значення п і s/d для автомобільних двз

- •Питання і завдання для самоконтролю

- •4.8. Тепловий баланс і теплова напруженість двигуна

- •4.8.1. Тепловий баланс

- •Значення складових теплового балансу в автомобільних двз

- •4.8.2. Теплова напруженість

- •Питання і завдання для самоконтролю

- •4.9. Екологічні показники автомобільних двигунів

- •4.9.1. Основні шкідливі речовини, що виділяються при роботі двигунів

- •4.9.2. Нормування шкідливих викидів двз

- •4.9.3. Вплив різних факторів на токсичність двигунів

- •4.9.4. Основні напрями зниження токсичності та димності відпрацьованих газів

- •4.9.5. Шум двигунів

- •Питання і завдання для самоконтролю

- •4.10. Режими роботи і характеристики автомобільних двигунів

- •4.10.1. Швидкісні характеристики

- •4.10.2. Навантажувальні характеристики

- •4.10.3. Регулювальні характеристики

- •4.10.4. Характеристики оптимального регулювання бензинових та газових двигунів

- •4.10.5. Характеристики холостого ходу

- •4.10.6. Багатопараметрова характеристика

- •4.10.7. Характеристики токсичності

- •4.10.8. Особливості роботи автомобільного двигуна на несталих режимах

- •Питання і завдання для самоконтролю

- •5. Системи живлення

- •5.1. Системи живлення карбюраторних двигунів

- •5.1.1. Загальні відомості про карбюрацію

- •5.1.2. Робочий процес елементарного карбюратора

- •5.1.3. Системи компенсації складу суміші у головній дозуючій системі

- •5.1.4. Додаткові паливодозуючі системи і пристрої карбюраторів

- •5.1.5. Балансування карбюратора

- •5.1.6. Конструктивні особливості карбюраторів

- •5.1.7. Допоміжне обладнання системи живлення

- •5.1.8. Основні напрямки подальшого вдосконалення системи живлення карбюраторних двигунів

- •Питання і завдання для самоконтролю

- •5.2. Системи живлення двигунів із впорскуванням бензину

- •5.2.1. Переваги і недоліки систем впорскування бензину в порівнянні з карбюрацією

- •5.2.2. Класифікація системи впорскування

- •5.2.3. Типи та особливості будови основних застосовуваних систем впорскування та їх елементів

- •Підсистеми визначення експлуатаційного режиму роботи двз

- •Елементи підсистеми опрацювання даних та керування системою впорскування палива

- •Функціонування системи на різних режимах роботи двигуна

- •Комбінована система "Мотронік"

- •5.2.5. Перспективи подальшого розвитку систем впорскування

- •Завдання і запитання для самоконтролю

- •5.3. Системи живлення дизелів паливом

- •5.3.1. Призначення й будова паливних систем

- •5.3.2. Класифікація паливних систем дизелів

- •5.3.3. Будова і дія основних агрегатів паливних систем Паливні системи безпосереднього впорскування розділеного типу

- •Акумуляторні паливні системи

- •5.3.4. Вибір основних конструктивних елементів систем живлення

- •Коефіцієнти для розрахунку паливних

- •5.3.5. Процес впорскування палива

- •5.3.6. Поняття про методи розрахунку процесу впорскування

- •5.3.7. Регулювання частоти обертання колінчастого вала дизеля

- •5.3.8. Відомості про матеріали для паливних систем дизелів

- •5.3.9. Відомості про допоміжні агрегати паливних систем

- •5.3.10. Основні напрямки удосконалення паливних систем дизелів

- •Питання і завдання для самоконтролю

- •5.4. Системи живлення газових і бензогазових двигунів та газодизелів

- •5.4.1. Системи живлення газових двигунів

- •5.4.2. Системи живлення бензогазових двигунів

- •5.4.3. Система живлення газодизелів

- •5.4.4. Газові редуктори

- •5.4.5. Розрахунок газової апаратури

- •5.4.6. Основні напрямки розвитку газових систем живлення

- •Питання і завдання для самоконтролю

- •5.5. Системи наддуву автомобільних двигунів

- •5.5.1. Мета, способи і схеми наддуву

- •5.5.2. Класифікація систем наддуву

- •5.5.3. Системи газотурбінного наддуву

- •5.5.4. Будова та робота турбокомпресора

- •5.5.5. Спільна робота двигуна з турбокомпресором

- •5.5.6. Система наддуву з хвильовим обмінником тиску

- •5.5.7. Система охолодження повітря після компресора

- •5.5.8. Динамічний наддув

- •Питання і завдання для самоконтролю

- •Розділ другий динаміка, зрівноваженість та основи конструювання і розрахунку автомобільних двигунів

- •6. Кінематика і динаміка кривошипно-шатунного механізму

- •6.1. Кінематика кривошипно-шатунного механізму

- •6.1.1. Типи кривошипно-шатунних механізмів

- •6.1.2. Переміщення поршня

- •6.1.3. Швидкість поршня

- •6.1.4. Прискорення поршня

- •Питання і завдання для самоконтролю

- •6.2. Динаміка кривошипно-шатунного механізму

- •6.2.1. Сили, які діють у кривошипно-шатунному механізмі

- •6.2.2. Сили тиску газів

- •6.2.3. Сили інерції

- •6.2.4. Сумарна сила, що діє на поршень

- •6.2.5. Сумарні сили і моменти, що діють у кривошипно-шатунному механізмі

- •6.2.6. Сумарні індикаторний і ефективний крутний моменти

- •6.2.7. Сили, що діють на шийки і підшипники колінчастого вала

- •Питання і завдання для самоконтролю

- •6.3. Нерівномірність ходу двигуна

- •Питання і завдання для самоконтролю

- •6.4. Розрахунок маховика

- •6.4.1. Розрахунок маховика за припустимим коефіцієнтом нерівномірності ходу двигуна

- •6.4.2. Розрахунок маховика з умови забезпечення зрушення автомобіля з місця

- •Питання і завдання для самоконтролю

- •7. Зрівноваженість двигунів

- •7.1. Сили і моменти, які викликають незрівноваженість двз

- •7.2. Загальні умови зрівноваженості двз. Критерії зрівноваженості

- •7.3. Методи аналізу зрівноваженості сил інерції та моментів від них

- •7.4. Аналіз зрівноваженості автомобільних двигунів різних схем

- •7.4.7. Двигун одноциліндровий

- •7.4.2. Двигун рядний чотирициліндровий

- •7.5. Графічний метод аналізу зрівноваженості двз

- •7.5.1. Аналіз зрівноваженості відцентрових сил інерції і моментів від них

- •7.5.2. Аналіз зрівноваженості сил інерції мас, що рухаються зворотно-поступально, і моментів від них

- •7.5.3. Аналіз зрівноваженості рядного чотирициліндрового двигуна

- •7.6. Призначення противаг у двз

- •Питання і завдання для самоконтролю

- •8. Основи конструювання і розрахунку автомобільних двз

- •8.1. Загальні принципи конструювання

- •8.2. Передумови для розрахунку. Розрахункові режими

- •Співвідношення між напруженнями для різних циклів

- •Значення масштабних факторів для конструкційних деталей

- •Значення технологічних при різних видах обробки поверхні

- •Коефіцієнти приведення

- •Механічні якості конструкційних сталей

- •Питання і завдання для самоконтролю

- •8.3. Кривошипно-шатунний механізм

- •8.3.1. Корпусні деталі двигуна

- •8.3.2. Група поршня

- •Значення відносних конструктивних параметрів поршня

- •Розрахунок деталей поршневої групи

- •8.3.3. Група шатуна

- •8.3.4. Група колінчастого вала

- •Відносні розміри шатунних та корінних шийок

- •Поняття про коливання колінчастого вала

- •Питання і завдання для самоконтролю

- •8.4. Механізм газорозподілу

- •Питання і завдання для самоконтролю

- •8.5. Системи змащення

- •Питання і завдання для самоконтролю

- •8.6. Системи охолодження

- •Питання і завдання для самоконтролю

- •8.7. Системи пуску

- •Питання і завдання для самоконтролю

- •8.8. Системи впуску і випуску

- •Питанняі завдання для самоконтролю

- •9.Принцип побудови систем автоматизованого проектування двз

- •9.1. Загальні підходи до проектування двз як складної технічної системи

- •9.2. Можливий ступінь автоматизації різних етапів розробки конструкції двз

- •9.3. Основні елементи системи сапр двз

- •9.4. Загальна схема сапр двз

- •Завдання і запитання для самоконтролю

- •10. Перспективи розвитку двигунів нетрадиційних схем

- •10.1. Адіабатні дизелі

- •10.2. Двигун зовнішнього згоряння

- •10.3. Роторно-поршневі двигуни

- •10.4. Газотурбінні двигуни

- •10.5. Парові двигуни

- •10.6. Електричні двигуни

- •10.7. Інерційні двигуни

- •Питання і завдання для самоконтролю

- •Основні дані про зрівноваженість автомобільних двигунів найбільш вживаних схем

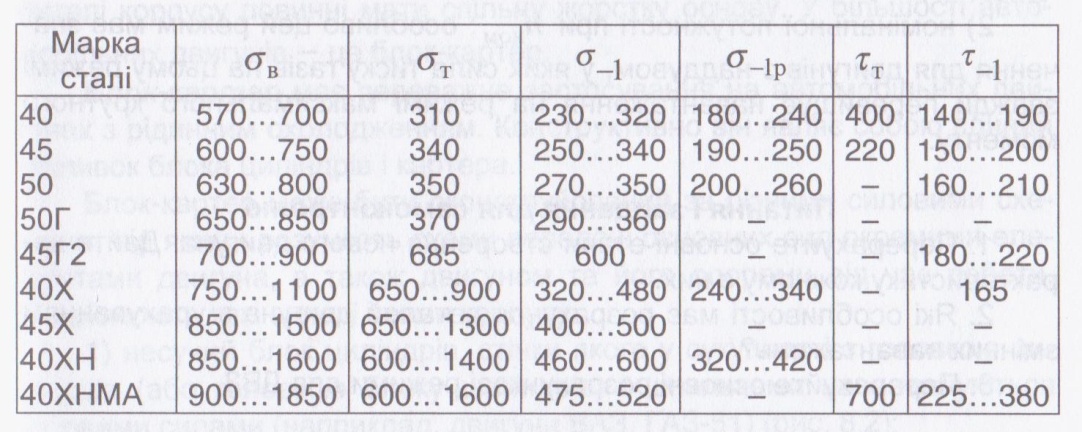

Механічні якості конструкційних сталей

Розрахункові режими. Навантаження, що діють на деталі автомобільних двигунів значною мірою залежать від режиму роботи двигуна. Звичайно розрахунок ведеться на сталому режимі і тільки зрідка враховують особливості несталих режимів - розгін або гальмування двигуна.

Вибір розрахункових режимів здійснюється відповідно із забезпеченням умов міцності при найбільших навантаженнях.

Для карбюраторних двигунів обов'язковими приймаються три розрахункових режими:

1)максимальної частоти обертання колінчастого вала на холостому ході nx.xмакс≡(1,05...1,10)nном із обмежувачем частоти обертання та nx.xмакс≡(1,05...1,10)nном без , при якому сили інерції досягають найбільших значень;

номінальної потужності при частоті обертання nном, при якому сили тиску газів та інерції досягають значень близьких до максимальних;

3)максимального крутного моменту при частоті обертання nм≡(1,05...1,10)nном , коли передбачаються найбільші значення сили тиску газів, а дією інерційних сил нехтують.

У дизелів, як правило, найбільший тиск у процесі згоряння досягається на режимі, близькому до номінальної потужності. Тому із розрахунку режим максимального крутного моменту виключають. Залишаються два режими:

1)максимальної частоти обертання колінчастого вала на холостому ході nx.xмакс≡(1,05...1,08)nном, при якому, як і у карбюраторних двигунів, розрахунок ведеться за силами інерції;

номінальної потужності при пном; особливо цей режим має значення для двигунів з наддувом, у яких сила тиску газів на цьому режимі завжди перевищує навантаження на режимі максимального крутного моменту.

Питання і завдання для самоконтролю

Перерахуйте основні етапи створення нового двигуна. Дайте характеристику кожному з них.

Які особливості має розрахунок деталей двигуна з урахуванням змінних навантажень?

3.Перерахуйте основні розрахункові режими для ДВЗ.

8.3. Кривошипно-шатунний механізм

8.3.1. Корпусні деталі двигуна

До деталей корпусу ДВЗ відносять: блок циліндрів, картер (або блок-картер), циліндри, головки циліндрів (або головки блоку циліндрів), деталі ущільнювання і кріплення. Корпус є основою для розміщення і кріплення механізмів, систем, допоміжних пристроїв двигуна. Конструкція корпусу залежить від загального компонування двигуна, числа і розміщення циліндрів типу систем охолодження і змащення, конструкції кривошипно-шатунного та газорозподільного механізмів тощо.

Основні вимоги до корпусних деталей ДВЗ:

жорсткість і міцність (передусім, таких деталей, як блок-картер, головки циліндрів або головка блоку циліндрів, силові шпильки, корпуси корінних підшипників колінчастого вала);

стійкість проти спрацьовування (циліндр, підшипники колінчастого вала);

щільність матеріалу (передусім, блок-картера, головки циліндрів, циліндрів), яка повинна забезпечити відсутність втрат рідини і повітря, що рухаються по каналах, виконаних у цих деталях;

мінімальні габаритні розміри і маса;

технологічність виготовлення;

низька собівартість.

Елементи корпусу при роботі двигуна, навантажені силами тиску газів, силами інерції деталей, що рухаються; на них передаються поштовхи від автомобіля. Для запобігання неприпустимих деформацій деталі корпусу повинні мати спільну жорстку основу. У більшості автомобільних двигунів — це блок-картер.

Блок-картер має переважне застосування на автомобільних двигунах з рідинним охолодженням. Конструктивно він являє собою єдиний відливок блока циліндрів і картера.

Блок-картер може бути сконструйований за різними силовими схемами, під якими розуміють схеми передачі основних сил окремими елементами двигуна, а також двигуном та його опорами під час роботи. Розрізнюють такі силові схеми корпусу:

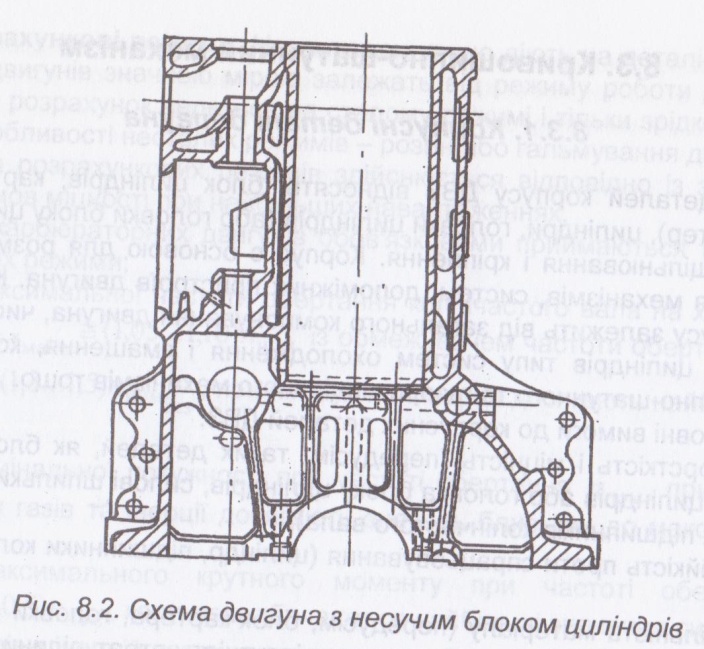

1) несучий блок циліндрів, стінки якого у сукупності з головкою циліндрів (або головкою блоку циліндрів) і шпильками навантажуються газовими силами (наприклад, двигуни ВАЗ, ГАЗ-51) (рис. 8.2);

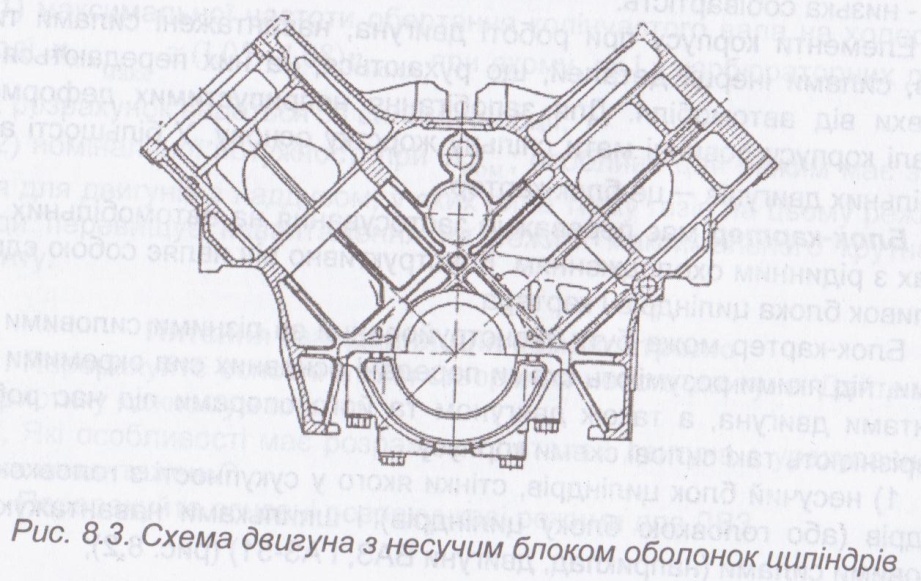

2) несучий блок оболонки циліндрів, наприклад, у двигунах ГАЗ, ЗІЛ, КамАЗ та багатьох інших. У цьому разі при вставній гільзі від розривної дії сил тиску газів будуть навантажуватися стінки водяної оболонки та міжциліндрових перегородок (рис. 8.3);

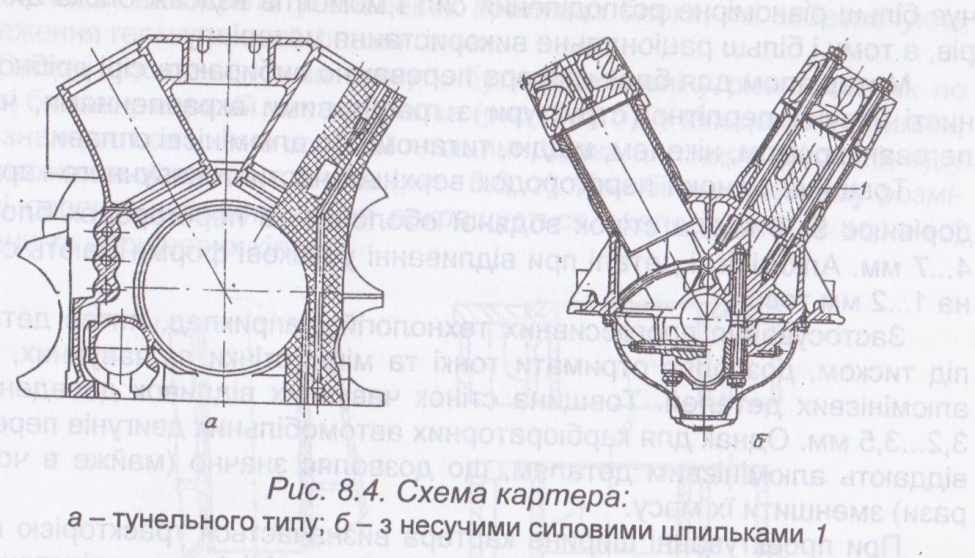

несучі силові шпильки, наприклад, у двигуні Д-12, МеМЗ-966 (968) (рис. 8.4)

несучий циліндр (рис. 8.5)

У автомобільних однорядних та V-подібних двигунах із рідинним охолодженням циліндри звичайно виготовляються одним блоком і з верхньою половиною картеру. Така монолітна відливка порівняно із роздільним блоком циліндрів і картером має збільшену жорсткість. Це, у свою чергу, забезпечує мінімальні деформації, збільшує надійність силової установки, дає можливість раціонального використання металу корпусу ДВЗ.

Перелічені раніше вимоги до блок-картера двигуна забезпечуються конструктивно і вибором відповідного матеріалу та термічною обробкою. Конструктивно жорсткість блок-картера (картера) може бути збільшена застосуванням міжциліндрових перегородок, що розташовані в площинах корінних підшипників; введенням зміцнюючих ребер; виконанням площини роз'єднання корінних підшипників колінчастого вала вище роз'єднання блока з піддоном (рис. 8.3); застосуванням повноопорного колінчастого вала, який має корінні під-шипники після кожного циліндра, або використанням так званого картера тунельного типу, який не має площин рознімання по корінним підшипникам (рис. 8.4).

Додатково наявність корінних опор після кожного циліндра забезпечує більш рівномірне розподілення сил і моментів вздовж блока циліндрів, а тому і більш раціональне використання матеріалу.

Матеріалом для блок-картера переважно вибирають сірі дрібнозернисті чавуни перлітної структури з графітовими вкрапленнями, часто леговані хромом, нікелем, міддю, титаном або алюмінієві сплави.

Товщина стінок і перегородок верхньої частини чавунного картера дорівнює 5...8 мм, а стінок водяної оболонки та перегородок блоку - 4...7 мм. Алюмінієві деталі при відливанні у піскові форми мають стінки на 1...2 мм товщі.

Застосування прогресивних технологій, наприклад, литва деталей під тиском, дозволяє отримати тонкі та міцні стінки як чавунних, так і алюмінієвих деталей. Товщина стінок чавунних відливок доведена до 3,2...3,5 мм. Однак для карбюраторних автомобільних двигунів перевагу віддають алюмінієвим деталям, що дозволяє значно (майже в чотири рази) зменшити їх масу.

При проектуванні ширина картера визначається траєкторією крайньої точки зовнішньої головки шатунного болта. Мінімальна відстань між цією траєкторією та внутрішньою поверхнею стінки картера звичайно не перевищує 10...15 мм (рис. 8.3).

Повздовжні габаритні розміри картера, опріч числа циліндрів, значно залежать від міжосьової відстані циліндрів, яка у свою чергу залежить від ряду факторів:

наявності між циліндрами корінного підшипника та його конструкції;

довжини шатунної шийки;

типу гільзи циліндра;

наявності проходу для охолоджуючої рідини між стінками сусідніх циліндрів.

Ця відстань оцінюється відношенням L0 /D, де L0 - відстань між осями циліндрів; D - діаметр циліндра. Значення цього відношення у автомобільних двигунах змінюється у межах 1,2...1,5.

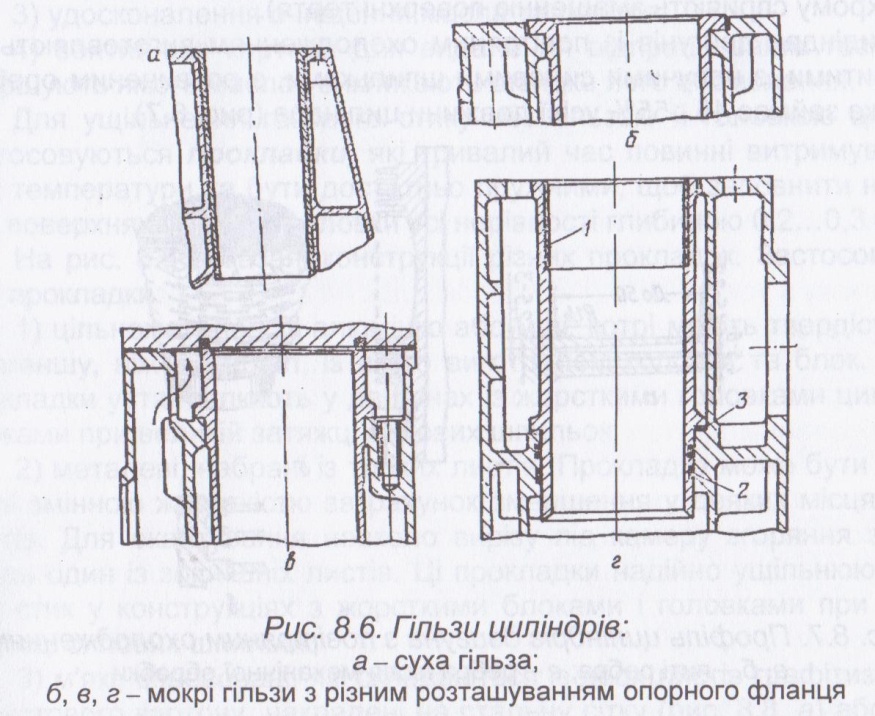

Гільзи циліндрів являють собою циліндричну оболонку, частіше вставну для легкої зміни. Від типу гільзи та її конструкції значно залежить жорсткість блока ДВЗ. Залежно від того, омиваються гільзи охолоджуючою рідиною чи ні, їх підрозділяють на сухі та мокрі (рис. 8.6).

При застосуванні мокрих гільз відкривається можливість уживання більш стійких проти спрацьовування в експлуатації матеріалів, збільшується ефективність відведення теплоти та знижуються витрати на ремонт.

Мокрі гільзи вставляються у направляючі центруючі пояси блока. Для збереження геометричної форми під час роботи гільза має два направляючих центруючих пояса: верхній і нижній. Опорні площини для мокрої гільзи виконують у кільцевих приливах блока, які забезпечують збереження геометричної форми гільзи.

Опорні площини гільзи можуть бути розміщені у різних місцях по висоті блока: у верхній частині блока (рис. 8,6, б); у кільцевому приливі, який знаходиться нижче опорної площини блока циліндра (рис. 8.6, в); у приливі нижньої частини блока (рис. 8.6, г). При більш низькому розміщенні опорної площини гільзи покращується охолодження її верхньої частини та поршневих кілець.

Ширину опорного фланця визначають з урахуванням тиску на кільцевий пояс при попередній затяжці шпильок. Для чавунних блоків цей тиск повинен бути не більше 380...420 МПа, для алюмінієвих -140...180 МПа. Висота фланця складає приблизно 0,1 D.

При роботі двигуна під дією перемінних навантажень поршня гільза зазнає динамічних деформацій. Найбільш ефективними методами зниження динамічних деформацій є збільшення її жорсткості, більш щільна її посадка у направляючих поясах, зменшення зазорів між поршнем і гільзою, а також підбір профіля поршня.

Ущільнення нижнього стику мокрої гільзи і блока досягається звичайно за допомогою двох гумових кілець 2. У деяких конструкціях установлюють доповнююче опорне кільце 3 (рис. 8.6, з).

Товщину стінок циліндра вибирають із умов отримання достатньої жорсткості проти овалізації та можливості розточування при ремонті. Звичайно вона складає для мокрих чавунних гільз 5...8 мм.

Для збільшення довговічності у верхню частину гільзи циліндра запресовують коротку жаростійку вставку із аустенітного чавуну (нірезісту) 1 (рис. 8.6, з). Стійкість гільзи спрацьовуванню при цьому збільшується у 3-4 рази. Внутрішня поверхня циліндра (дзеркало) у цьому випадку обов'язково підлягає пористому хромуванню (канали і пори у шарі пористого хрому сприяють змащенню поверхні тертя).

Циліндри двигунів із повітряним охолодженням виготовляють частіше литими, з несучими силовими шпильками, з розвиненим оребрен-ням, яке займає 45...55% усієї довжини циліндра (рис. 8.7).

Площа поверхні охолодження циліндра прямо пропорційна висоті та числу ребер. Крок ребер складає від 4,5 до 6 мм залежно від способу виготовлення гільзи циліндра. Висота ребер визначається теплопровідністю металу і звичайно не перевищує 50 мм. Для запобігання овалізації циліндра у ребрах робляться вирізи, що доходять до стінок циліндра. Ці вирізи зміщують один відносно другого з метою запобігання овалізації при нагріванні циліндра і виникнення у результаті цього значних термічних напружень.

Матеріалом для виготовлення гільз звичайно служить перлітний сірий чавун, рідше - сталь та алюмінієві сплави. Останні здебільшого використовуються для малопотужних двигунів повітряного охолодження. При виготовленні гільз широко використовують різні методи термообробки: цементацію, азотування, загартовку СВЧ, пористе хромування.

Непрямими заходами, які підвищують довговічність гільз, є такі:

застосування термостату, який дозволяє підтримувати стабільний тепловий стан двигуна у межах 90...95°С незалежно від режиму його роботи;

застосування жалюзей радіатора, які також регулюють тепловий стан двигуна;

удосконалення очищення масла та повітря;

вентиляція картера для видалення відпрацьованих газів, котрі погіршують якість масла і викликають швидке його обсмолення.

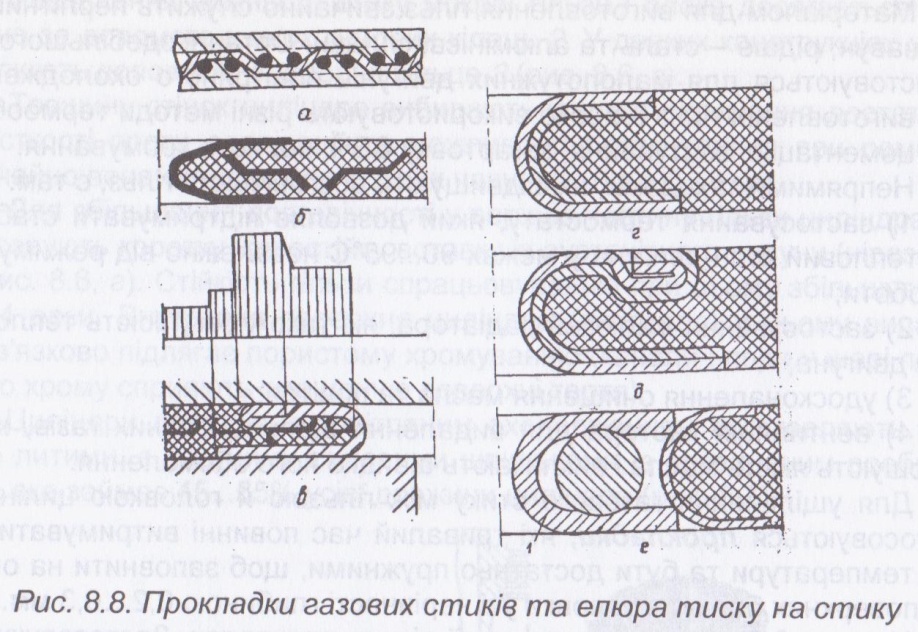

Для ущільнення газового стику між гільзою й головкою циліндрів застосовуються прокладки, які тривалий час повинні витримувати високі температури та бути достатньо пружними, щоб заповнити на опорних поверхнях блоку та головки усі нерівності глибиною 0,2...0,3 мм.

На рис. 8.8 показані конструкції різних прокладок. Застосовуються такі прокладки:

цільнометалеві із алюмінію або міді, котрі мають твердість значно меншу, ніж матеріал, із якого виготовлені головки та блок. Подібні прокладки установлюють у двигунах із жорсткими головками циліндрів і блоками при великій затяжці силових шпильок;

металеві, набрані із тонких листів. Прокладка може бути виконана зі змінною жорсткістю за рахунок зменшення у деяких місцях числа листів. Для окантування навколо вирізу під камеру згоряння застосовують один із зовнішніх листів. Ці прокладки надійно ущільнюють газовий стик у конструкціях з жорсткими блоками і головками при великій затяжці силових шпильок;

м'які, спресовані, які складаються із двох листів графітизованого азбестового картону, накладені на стальну сітку (рис. 8.8, а) або сталевий перфорований лист (рис. 8.8, б), що збільшує міцність прокладки і дає можливість її установлювати повторно. Азбестові волокна для збільшення міцності просочуються резиною або спеціальними зв'язуючими жаростійкими матеріалами.

Прокладки такого типу виготовляють товщиною 1,1 мм і більше. Для збільшення пружних якостей та її надійності окантовують отвори під камеру згоряння, що захищає прокладку від дії газів. У зоні окантування ювщина прокладки більше, що забезпечує більший тиск по контуру газового стику.

У зв'язку з установкою м'яких прокладок на дизелях з високим тиском згоряння застосовують прокладки з потовщеною окантовкою та загибом її в паз (рис. 8.8, в), з подвійною окантовкою (рис. 8.8, г), із подвійною окантовкою та загибом її у паз (рис. 8.8, д), захистом від дії газів кільцем 1 з каліброваним дротом усередині (рис. 8.8, е) або циліндричною пружиною.

У деяких двигунах установлюють роздільно на кожному циліндрі ущільнюючі кільця із червоної міді або алюмінію, врізаючи їх у торець гільзи. На площині головки у цьому разі повинні бути оброблені кільцеві виступи.

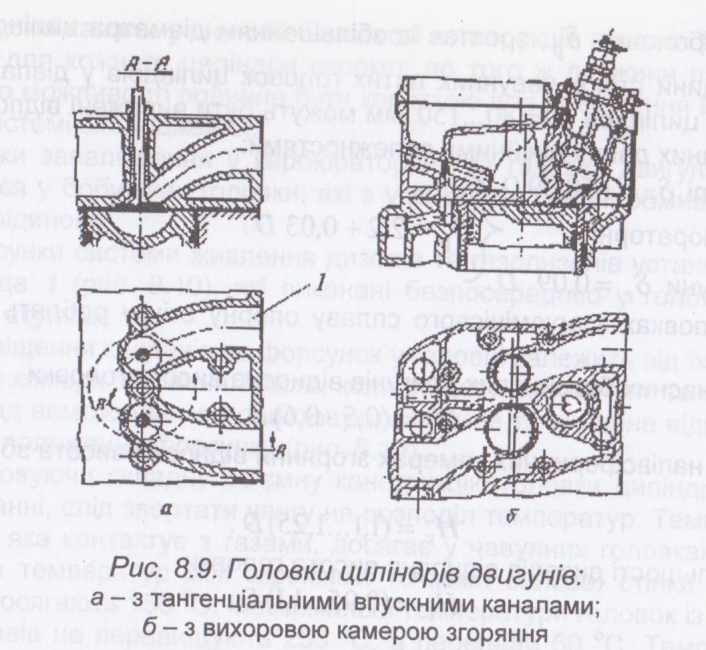

Головки циліндрів є важливим елементом корпусу ДВЗ. Конструкція головок значною мірою залежить від типу ДВЗ (дизель чи двигун із примусовим запалюванням суміші), типу системи охолодження, типу та форми камери згоряння, розташування клапанів, свічок або форсунок, впускних та випускних каналів та ін.

У сучасних автомобільних двигунах значне розповсюдження знаходять головки з тангенціальними або гвинтовими впускними каналами 1 (рис. 8.9, а), які забезпечують цілеспрямований інтенсивний рух робочого заряду у циліндрі та його турбулізацію. Це також вносить свої відзнаки у конструкції головок.

Різко ускладнюється конструкція головки циліндра та її виготовлення для дизелів з роздільними камерами згоряння - з вихровою камерою або передкамерою (рис. 8.9, б).

Головки циліндрів блочних конструкцій виконуються у вигляді одного відливку для кожного ряду циліндрів.

При високих навантаженнях від сили тиску газів, особливо у дизелів з наддувом, застосовуються індивідуальні головки для кожного циліндра. Така конструкція головки дає можливість рівномірного розміщення силових шпильок, і, як наслідок, більш надійного рівномірного ущільнення газового стику, а також індивідуального доступу до кожного циліндра.

У двигунів з верхнім підвісним розташуванням клапанів габаритні розміри головки по висоті залежать, у першу чергу, від площини та форми прохідного перерізу каналів впускного та випускного клапанів, а також висоти щілин для охолоджувальної рідини між стінками головки і цими каналами.

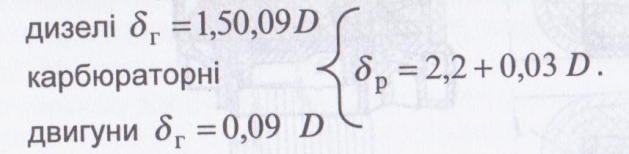

Товщину нижньої опорної стінки головки вибирають із умов одержання достатньої жорсткості, щоб запобігти недопустимим деформаціям сідел, клапанів та площини газового стику при навантаженні головки силами тиску газів та від температури. Товщина нижньої опорної стінки чавунної та алюмінієвої головок δг (рис. 8.10), як і товщина стінок

водяної оболонки δр, зростає із збільшенням діаметра циліндра. Вказані товщини стінок чавунних литих головок циліндрів у діапазоні змін діаметрів циліндра 0 = 80...150 мм можуть бути виражені відповідно до статистичних даних лінійними залежностями:

У головках з алюмінієвого сплаву опорну стінку роблять на 2 мм товстіше.

У сучасних бензинових двигунів відносна висота головки

![]()

При напівсферичних камерах згоряння відносна висота збільшується до

![]()

У більшості дизелів відносна висота головки

![]()

Висота проходу для охолоджуючої рідини між стінками головки та каналів у нижній частині становить 12...14 мм, у верхній - 5...6 мм.

Прохідна площа впускного каналу, починаючи від сідла, повинна збільшуватися і досягати при вході в головку 1.2...1.3 значення прохідної площі безпосередньо перед сідлом клапана. Для випускних клапанів також рекомендується дещо збільшувати прохідну площу відвідного каналу.

Випускні канали у значній більшості конструкцій головок ДВЗ виконуються для кожного циліндра окремо, до того ж довжина випускного каналу по можливості повинна бути короткою для зменшення втрат теплоти у системі охолодження.

Свічки запалювання у карбюраторних та газових двигунах розташовуються у бобишках головки, які з усіх боків повинні обмиватися холодною рідиною.

Форсунки системи живлення дизелів та газодизелів установлюються у гнізда 1 (рис. 8.10), які виконані безпосередньо у головці або у вставних втулках.

Розміщення клапанів та форсунок у головці залежить від їх кількості та форми камери згоряння. Часто, коли розмістити клапани та форсунку в один ряд неможливо, використовують похиле та зміщене відносно осі циліндра положення форсунки (рис. 8.10).

Ураховуючи складну об'ємну конструкцію головки циліндрів при її проектуванні, слід звертати увагу на розподіл температур. Температура поверхні, яка контактує з газами, досягає у чавунних головках 350 °С. Перепади температур між окремими точками силової стінки чавунної головки досягають 150 °С. Максимальні температури головок із алюмінієвих сплавів не перевищують 250 °С, а перепади 60 °С. Температурні перепади вирівнюють направленим охолодженням найбільш термічно напружених місць: перемичок між клапанами, клапанами і форсункою (або свічкою), зони випускного патрубка та ін.

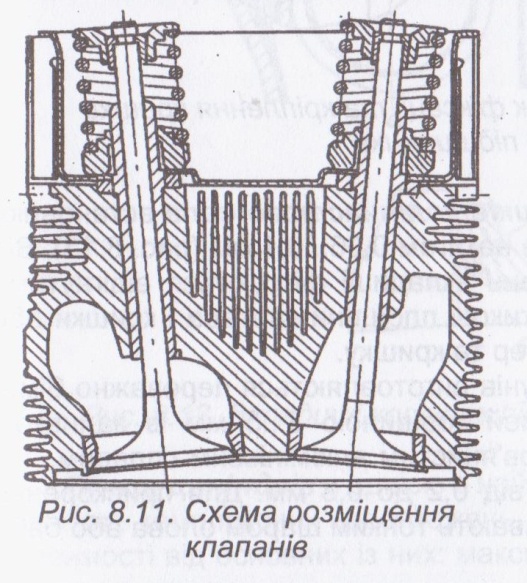

У двигунів із повітряним охолодженням температура головок, які завжди виготовляються із алюмінієвих сплавів, не повинна перевищувати 220...250 °С. Найкращою схемою розміщення клапанів з точки зору поліпшення повітряного охолодження головки є

V-подібна (рис. 8.11).

Кут розвалу клапанів цих головок доходить 80°. Висота охолоджуючих ребер литих головок дорівнює 50…60 мм. Ребра можуть виготовлятися як литвом, так і фрезеруванням. У кованих головках ребра фрезерують. У цьому випадку товщина ребер може бути доведена до 1,5 мм з кроком 3,5...4,0 мм. Поверхня охолодження при цьому зростає у порівнянні з литими конструкціями на 20%.

Важливе значення для головок циліндрів має термообробка, в першу чергу, це штучне старіння або відпал, які дозволяють зняти остаточні напруження після литва.

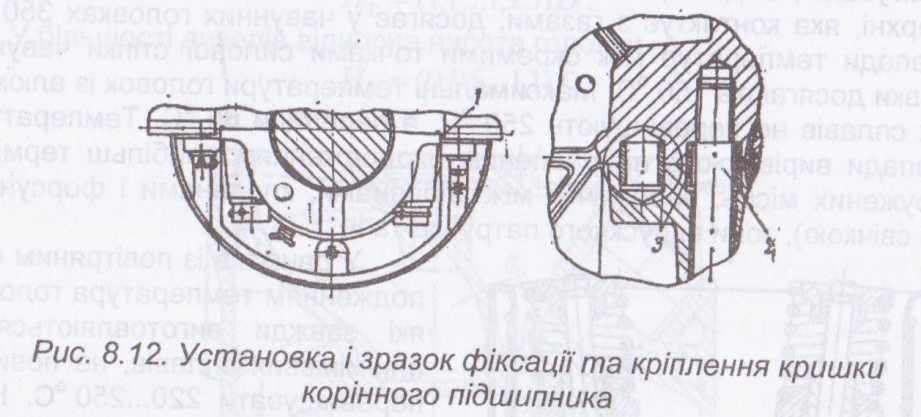

Корінні підшипники також є елементом корпусу ДВЗ (рис. 8.12).

Кришки підшипників колінчастого вала закріплюються болтами або шпильками. Для алюмінієвих картерів застосовують тільки шпильки, а для чавунних - як болти, так і шпильки. Для надання більшої жорсткості вузлу корінного підшипника, а також правильної установки і фіксації, кришки з боків фіксують обробленими площинами 1 у приливах картера, які зв'язані зі стінками картера ребрами. До того ж передбачають доповнюючі зв'язки кришок із стінками картера у вигляді двох стяжних шпильок або болтів 2. Кришки можуть також фіксуватися прецизійними болтами. До корінних підшипників масло надходить по каналах у картері, що мають діаметр 5...8 мм.

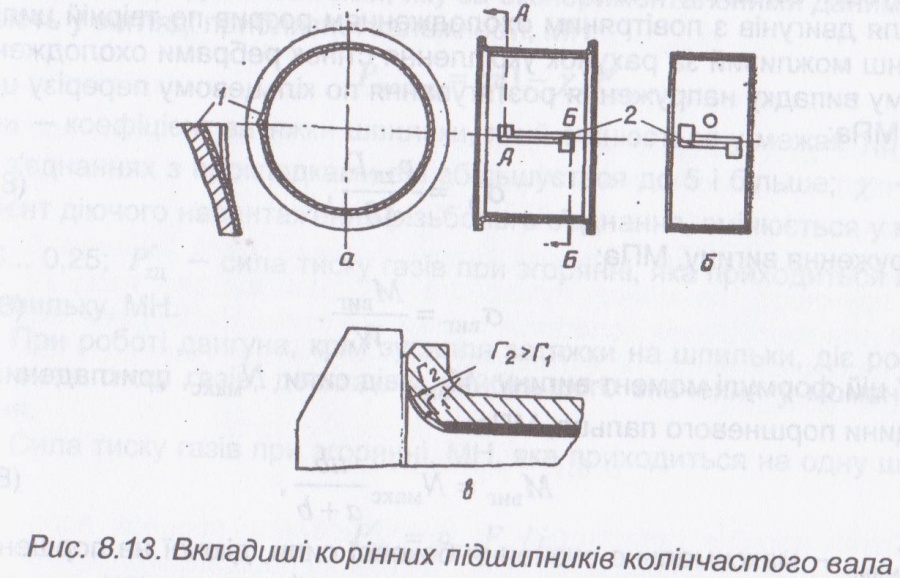

Вкладиші корінних підшипників колінчастого вала встановлюють у розточку картера та кришки з натягом 0,06...0,1 мм (рис. 8.13). Від провертання та осьових переміщень вкладиші фіксуються відігнутими "вусиками" 7, що спираються на стикові площини картера і кришки або штифтами, які запресовують у картер та кришку.

Вкладиші автомобільних двигунів виготовляються переважно біметалевими із маловуглецевих сталей товщиною 2...5 мм із заливкою свинцевою бронзою або високоолов'янистим алюмінієвим сплавом. Товщина заливки звичайно складає від 0,2 до 0,8 мм. Для прискорення прироблення свинцеву бронзу вкривають тонким шаром олова або бабіту (0,08...0,15 мм).

Вкладиші бензинових двигунів виготовляються тонкостінними із сталевої основи, алюмінієвого шару та покриттям бабітом. Радіальна товщина таких вкладишів складає 0,03...0,04 від діаметра корінної шийки вала при товщині шару бабіту 0,2...0,5 мм. У дизелів товщина вкладиша досягає 0,045...0,06 від діаметра корінної шийки при товщині заливки 0,3...0,7 мм. У цьому випадку кількість основних шарів може бути збільшена до трьох, наприклад: 1) стальна основа; 2) свинцева бронза (0,2...0,25) мм; 3) підкладка нікелю - 5 мкм (шаром не враховується); 4) свинцево-олов'янистий сплав — 50 мкм;

5) захисне олов'янисте покриття — 5 мкм (шаром не враховується).

Для збільшення корозійної стійкості антифрикційного шару у висо-кошвидкісних двигунах застосовують електролітичне покриття робочої поверхні індієм. Це пов'язано з наявністю у змащуючих матеріалах органічних кислот.

Розрахунку із розглянутих вище деталей піддаються тільки найпростіші: циліндри, силові шпильки та ряд інших. Блок-картери та головки циліндрів, як правило, не розраховуються внаслідок складної їх просторової конструкції і наявності багатьох концентраторів напруження, вплив яких важко врахувати. Останнім часом до їх розрахунку намагаються притягнути методи кінцевих елементів. Головки циліндрів також намагаються розраховувати і на теплове навантаження.

Гільза циліндрів є однією з найбільш навантажених деталей. Вони зазнають комплексних навантажень, але розраховуються, як правило, в залежності від основних із них: максимального тиску газів та бокової дії поршня.

Найбільш небезпечним навантаженням є максимальний тиск згоряння рzд , який викликає розтягуюче напруження по твірній циліндра (рис. 8.14).

Ці напруження визначаються за формулами, які не враховують нерівномірність розподілення напружень по товщині гільзи, бо коливання товщини гільз автомобільних двигунів незначне, МПа:

![]()

де рzд — дійсний тиск згоряння, МПа;D-діаметр циліндра,м; δ — товщина стінки гільзи, м.

Для гільз циліндрів із чавуну припустимі напруження не повинні перевищувати 50, а для сталевих 120 МПа.

Для двигунів з повітряним охолодженням розрив по твірній циліндра менш можливий за рахунок укріплення стінок ребрами охолодження. У цьому випадку напруження розтягування по кільцевому перерізу циліндра, МПа:

![]()

а напруження вигину, МПа:

![]()

У цій формулі момент вигину Мвиг від сили Nмaкс, прикладений до середини поршневого пальця, МПа:

![]()

де Nмакс — максимальне значення бокової сили, діючої на поршень, із динамічного розрахунку, МН; а — відстань від осі поршневого пальця до верхньої мертвої точки, м;

b — відстань від осі поршневого пальця до нижньої мертвої точки, м.

Відстані а та b розраховуються через вираз для переміщення поршня залежно від кута повороту колінчастого вала.

Для несучих гільз знаходиться сумарне напруження по кільцевому перерізу від розтягуючої дії сили тиску газів та вигнання під дією бокової сили Nмакс:

![]()

Момент опору W, м3, для кільцевого перерізу циліндра знаходиться за зовнішнім D1 та внутрішнім D діаметрами:

![]()

Сумарне напруження від вигинання та розтягування не повинно перевищувати для чавунних гільз циліндрів 60, а для сталевих 110 МПа.

Силові шпильки повинні забезпечувати при будь-яких режимах роботи двигуна нерозкриття газового стику. Вони розтягуються силою попереднього затягування, силою тиску газів і силою, яка з'являється за рахунок різниці температур та коефіцієнтів лінійного розширення матеріалів головки, блоку та шпильок.

У неробочому стані і холодному двигуні силові шпильки навантажені силою попередньої затяжки, яку за експериментальними даними приймають у вигляді приблизної залежності, МН:

![]()

де т — коефіцієнт затяжки шпильки, який змінюється у межах 1,5 ... 2,0 а у з'єднаннях з прокладками він збільшується до 5 і більше; X — коефіцієнт діючого навантаження різьбового з'єднання, змінюється у межах 0,15... 0,25; P’z д — сила тиску газів при згорянні, яка приходиться на одну шпильку, МН.

При роботі двигуна, крім зусилля затяжки на шпильки, діє розтягуюча сила тиску газів, досягаючи найбільшого значення у момент згоряння.

Сила тиску газів при згорянні, МН, яка приходиться на одну шпильку:

![]()

де рzд — максимальний тиск згоряння, Мпа, Fк — проекція поверхні камери згоряння на площину, перпендикулярну до осі циліндра, м2; ішп — число шпильок на один циліндр.

При нижньому розташуванні Fк /Fп =1,7...2,2, при верхньому Fк /Fп =1,1...1,3 ,

де Fп — площа поршня.

Під дією сили попередньої затяжки відбувається розтягування шпильки і стиск деталей, що з'єднуються. При роботі двигуна сила тиску газів при згорянні викликає додаткове розтягування шпильки та стиск головки.

Сумарна сила, яка розтягує шпильку, МН:

![]()

Таким чином, максимальна сила, яка розтягує шпильку без урахування доповнюючих теплових навантажень, МН:

![]()

а мінімальна

![]()

Максимальні та мінімальні напруженні у шпильці визначають за найменшим перерізом стержня або за внутрішнім діаметром різьби, МПа:

![]()

де Fор - площа перерізу шпильки на внутрішньому діаметрі різьби, м2.

Амплітуда, середнє напруження циклу та запаси міцності шпильки визначають за рівняннями у підрозділі 8.2. Припустимий запас міцності повинен лежати у межах

пσ = 2,5...4,0.

Матеріал силових шпильок блока повинен мати якомога більшу межу пружності, не меншу сумарного значення від сил тиску газів та інерції для запобігання ослаблення газового стику. Силові шпильки двигунів виготовляються із вуглецевих та легованих сталей (18ХНМА, 18ХНВА та інші).