- •Часть I

- •В.Н. Колосов,

- •В.И. Иваненко,

- •Глава 1. Металлы 10

- •Глава 4. Свойства материалов 55

- •Введение

- •Основные понятия

- •Общие требования, предъявляемые к материалам в зависимости от условий использования, применения или эксплуатации

- •Системный подход к изучению строения, структуры и свойств материалов

- •Глава 1. Металлы

- •1.1. Особенности атомно-кристаллического строения металлов

- •1.2. Понятие об изотропии и анизотропии

- •1.3. Аллотропия, или полиморфные превращения

- •1.4. Магнитные превращения

- •1.5. Строение реальных металлов. Дефекты кристаллического строения

- •1.6. Кристаллизации металлов

- •1.6.1. Механизм и закономерности кристаллизации металлов

- •1.6.2. Условия получения мелкозернистой структуры

- •1.6.3. Строение металлического слитка

- •1.7. Методы исследования металлов

- •1.7.1. Определение химического состава

- •1.7.2. Изучение структуры

- •1.7.3. Физические методы исследования

- •Глава 2. Металлические сплавы

- •2.1. Особенности строения, кристаллизации и свойств сплавов

- •2.2. Классификация сплавов твердых растворов

- •2.3. Кристаллизация сплавов

- •2.4. Диаграммы состояния двухкомпонентных сплавов

- •2.4.1. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии (сплавы твердые растворы с неограниченной растворимостью)

- •2.4.2. Диаграмма состояния сплавов с отсутствием растворимости компонентов в твердом состоянии (механические смеси)

- •2.4.3. Диаграммы состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии с эвтектическим превращением

- •2.4.4. Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии с перитектическим превращением

- •2.4.5. Диаграмма состояния сплавов, компоненты которых образуют химические соединения

- •2.4.6. Диаграмма состояния сплавов, испытывающих фазовые превращения в твердом состоянии (переменная растворимость)

- •2.4.7. Диаграмма состояния сплавов с полиморфным превращением одного из компонентов

- •2.4.8. Диаграмма состояния сплавов с полиморфными превращениями компонентов и эвтектоидным превращением

- •2.4.9. Связь между свойствами сплавов и типом диаграммы состояния

- •Глава 3. Структура неметаллических материалов

- •3.1. Строение полимеров

- •3.1.1. Классификации полимеров

- •3.1.2. Надмолекулярная структура полимеров

- •3.1.2.1. Структура аморфных полимеров

- •3.1.2.2. Структура кристаллических полимеров

- •3.1.3. Физические состояния аморфного полимера

- •3.1.4. Гибкость макромолекул

- •3.2. Строение стекла

- •3.3. Строение керамики

- •Глава 4. Свойства материалов

- •4.1. Физические свойства

- •4.2. Механические свойства

- •4.2.1. Физическая природа деформации металлов

- •4.2.2. Дислокационный механизм пластической деформации

- •4.2.3. Разрушение металлов

- •4.2.4. Механические свойства, определяемые при статических нагрузках

- •4.2.4.1. Испытания на растяжение

- •4.2.4.2. Испытания на изгиб

- •4.2.4.3. Испытания на твердость

- •4.2.5. Механические свойства, определяемые при динамических нагрузках

- •1 − Образец; 2 − маятник; 3 − шкала; 4 − стрелка шкалы; 5 − тормоз

- •4.2.6. Механические свойства, определяемые при переменных (циклических) нагрузках

- •4.3. Электрические свойства

- •4.3.1. Общие сведения

- •4.3.2. Основные характеристики диэлектрических материалов

- •4.4. Магнитные свойства

- •4.4.1. Общие сведения

- •4.4.2. Основные магнитные характеристики материалов

- •4.5. Технологические свойства

- •4.6. Эксплуатационные свойства

- •4.7. Свойства веществ и материалов в основных физико-химических процессах

- •4.7.1. Старение

- •4.7.2. Изнашивание

- •4.7.3. Диффузия

- •4.7.4. Коррозия

- •4.8. Способы воздействия на свойства веществ и материалов

- •4.8.1. Механическая обработка

- •4.8.1.1. Общие сведения

- •4.8.1.2. Деформация поликристаллов

- •4.8.1.3. Деформация полимеров

- •4.8.1.4. Деформация аморфных сплавов

- •4.8.2. Термическая обработка

- •4.8.2.1. Отжиг

- •4.8.2.2. Закалка

- •4.8.2.3. Отпуск и искусственное старение

- •4.8.3. Термомеханическая обработка

- •4.8.3.1. Тепломеханическая обработка металлов и сплавов

- •4.8.3.2. Термомеханическая обработка аморфных сплавов

- •4.8.4. Химико-термическая обработка

- •Список использованных источников

- •Часть I

- •184200, Мурманская обл., г. Апатиты, ул. Космонавтов, 3.

4.8.2.2. Закалка

Закалка − термическая обработка материалов, заключающаяся в нагреве и последующем быстром охлаждении с целью фиксации высокотемпературного состояния материала или предотвращения (подавления) нежелательных процессов, происходящих при медленном охлаждении. В результате закалки, как правило, образуется неравновесная структура. Разновидность закалки − поверхностная закалка.

Температурный режим закалки включает в себя:

нагрев сплава до температуры фазового превращения;

быстрое охлаждение (охлаждающие среды − вода, масло, расплавленные соли, свинец, воздух и др.).

Область применения закалки − материалы (в основном сплавы), имеющие превращения в твердом состоянии (переменная растворимость, полиморфные превращения твердых растворов, распад высокотемпературного твердого раствора по эвтектической реакции и др.).

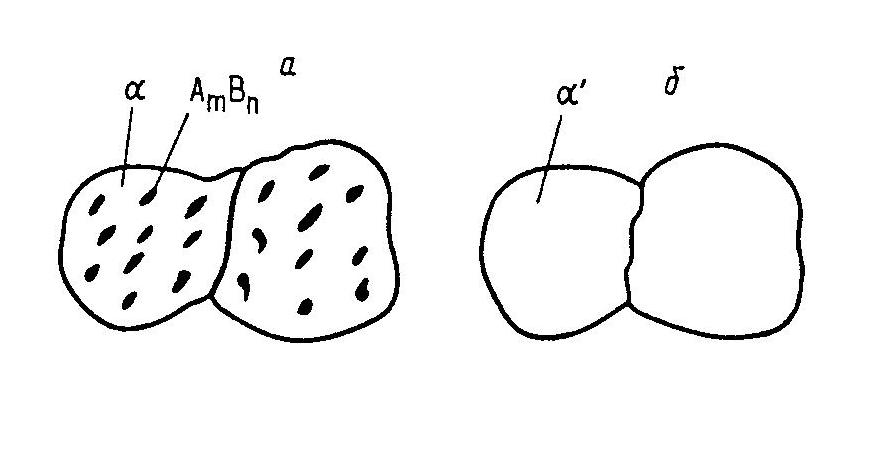

Рассмотрим закалку для металлических сплавов с переменной растворимостью компонентов в твердом состоянии (рис. 4.24). Для состава «с» температурой закалки будет t/ (температура на 30-50 °С выше критической линии). Быстрым охлаждением от температуры закалки полностью подавляют выделение вторичных кристаллов и в результате получают однофазный сплав, представляющий собой пересыщенный компонентом В твердый раствор. Структура такого сплава неравновесная (рис. 4.25).

Закалка неорганических стекол заключается в их нагреве до температуры выше Тст и последующем быстром и равномерном охлаждении в потоке воздуха или масла.

Закалка существенно влияет на физические свойства. Так, в сплавах она изменяет структурно-чувствительные физические и химические свойства: увеличиваются прочность, хрупкость, удельное электросопротивление, коэрцитивная сила, возрастает коррозионная стойкость.

|

|

Рис. 4.24. Диаграмма состояния компонентов с переменной растворимостью в твердом состоянии |

Рис. 4.25. Схематическое изображение структуры: а – сплава в равновесном состоянии; б – закаленного сплава |

При закалке особенно сильно упрочняются сплавы, претерпевающие в равновесных условиях эвтектоидное превращение. Прочность возрастает либо вследствие мартенситного механизма фазового превращения, либо вследствие понижения температуры эвтектоидной реакции, приводящего к измельчению кристаллов фаз, образующих эвтектоидную смесь.

Поверхностная закалка изделий, в отличие от объемной закалки, позволяет упрочнять только поверхностный слой на определенную глубину. Ее можно проводить двумя способами. По первому способу нагревают только поверхностный слой, который затем закаливают при охлаждении. Во втором способе нагревают все изделие, но при закалке охлаждают только поверхностный слой со скоростью больше критической.

4.8.2.3. Отпуск и искусственное старение

Термин «отпуск» обычно используют применительно к сталям и другим сплавам, испытывающим при закалке полиморфное превращение (двухфазные алюминиевые бронзы, некоторые сплавы на основе титана и др.). Термин «старение» чаще всего используют применительно к сплавам, не претерпевающим при закалке полиморфного превращения (сплавы на основе алюминия, аустенитные стали, никелевые сплавы и др.).

Отпуск и искусственное старение металлов − термическая обработка закаленных сплавов (главным образом, стали), включающая нагрев (ниже 0,4 tпл), выдержку и охлаждение. Скорость охлаждения не влияет на структуру и свойства сплавов. Цель − достижение оптимального сочетания прочности, пластичности и ударной вязкости.

При отпуске и искусственном старении в предварительно закаленных сплавах нагрев вызывает процессы распада пересыщенного твердого раствора (метастабильной фазы), в результате которых происходят фазовые превращения.

Механизм распада пересыщенного твердого раствора заключается в следующем. На первой стадии внутри пересыщенного твердого раствора происходит направленная диффузия атомов пересыщающего компонента и скопление их в определенных участках кристаллической решетки. На второй стадии в этих участках формируются очень малые области с новой кристаллической решеткой, сопряженной (когерентной) с кристаллическими решетками основного металла и пересыщающего компонента. На третьей стадии происходит отрыв одной решетки от другой и образование дисперсных частиц новой фазы. На четвертой стадии происходит коагуляция дисперсных частиц и переход метастабильной модификации новой фазы в стабильную модификацию. Выделение этой фазы возможно по всей кристаллической решетке на ее дефектах, ускоряющих процесс образования зародышей фазы. Границы зерен являются наиболее благоприятными местами для возникновения аномальной концентрации диффундирующих атомов.

Коагуляция − укрупнение (слипание) частиц при их столкновении в процессах броуновского движения, перемешивания или диффузии в силовом (например, температурном или электрическом) поле.

Микроструктура сплавов, прошедших отпуск или искусственное старение, содержит выделения новой фазы, образовавшиеся за счет пересыщающего компонента в твердом растворе. Тип выделений (кристаллическая решетка), их размер и характер сопряженности с решеткой твердого раствора зависят как от природы сплава, так и от условий старения, то есть от температуры нагрева и времени выдержки при этой температуре. С увеличением времени выдержки сплава при нагреве выделения новой фазы растут (коагуляция) и превращаются в сферические (сфероидизация).

Появление субмикроскопической неоднородности при диффузии пересыщающего компонента, когерентная связь двух различных решеток, выпадение дисперсных частиц приводят к упрочнению сплава (дисперсионное упрочнение), увеличению его твердости, повышению сопротивления пластической деформации и коррозии. Но обеднение твердого раствора пересыщающим компонентом, потеря когерентности решеток новой фазы и твердого раствора, коагуляция и сфероидизация частиц новой фазы сопровождаются разупрочнением сплава, повышением его пластичности и изменением электрического сопротивления.

Отпуск и искусственное старение в 2-3 раза повышают такие свойства сплавов, как твердость, прочность, коэрцитивная сила, удельное электрическое сопротивление и др.