- •Часть I

- •В.Н. Колосов,

- •В.И. Иваненко,

- •Глава 1. Металлы 10

- •Глава 4. Свойства материалов 55

- •Введение

- •Основные понятия

- •Общие требования, предъявляемые к материалам в зависимости от условий использования, применения или эксплуатации

- •Системный подход к изучению строения, структуры и свойств материалов

- •Глава 1. Металлы

- •1.1. Особенности атомно-кристаллического строения металлов

- •1.2. Понятие об изотропии и анизотропии

- •1.3. Аллотропия, или полиморфные превращения

- •1.4. Магнитные превращения

- •1.5. Строение реальных металлов. Дефекты кристаллического строения

- •1.6. Кристаллизации металлов

- •1.6.1. Механизм и закономерности кристаллизации металлов

- •1.6.2. Условия получения мелкозернистой структуры

- •1.6.3. Строение металлического слитка

- •1.7. Методы исследования металлов

- •1.7.1. Определение химического состава

- •1.7.2. Изучение структуры

- •1.7.3. Физические методы исследования

- •Глава 2. Металлические сплавы

- •2.1. Особенности строения, кристаллизации и свойств сплавов

- •2.2. Классификация сплавов твердых растворов

- •2.3. Кристаллизация сплавов

- •2.4. Диаграммы состояния двухкомпонентных сплавов

- •2.4.1. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии (сплавы твердые растворы с неограниченной растворимостью)

- •2.4.2. Диаграмма состояния сплавов с отсутствием растворимости компонентов в твердом состоянии (механические смеси)

- •2.4.3. Диаграммы состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии с эвтектическим превращением

- •2.4.4. Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии с перитектическим превращением

- •2.4.5. Диаграмма состояния сплавов, компоненты которых образуют химические соединения

- •2.4.6. Диаграмма состояния сплавов, испытывающих фазовые превращения в твердом состоянии (переменная растворимость)

- •2.4.7. Диаграмма состояния сплавов с полиморфным превращением одного из компонентов

- •2.4.8. Диаграмма состояния сплавов с полиморфными превращениями компонентов и эвтектоидным превращением

- •2.4.9. Связь между свойствами сплавов и типом диаграммы состояния

- •Глава 3. Структура неметаллических материалов

- •3.1. Строение полимеров

- •3.1.1. Классификации полимеров

- •3.1.2. Надмолекулярная структура полимеров

- •3.1.2.1. Структура аморфных полимеров

- •3.1.2.2. Структура кристаллических полимеров

- •3.1.3. Физические состояния аморфного полимера

- •3.1.4. Гибкость макромолекул

- •3.2. Строение стекла

- •3.3. Строение керамики

- •Глава 4. Свойства материалов

- •4.1. Физические свойства

- •4.2. Механические свойства

- •4.2.1. Физическая природа деформации металлов

- •4.2.2. Дислокационный механизм пластической деформации

- •4.2.3. Разрушение металлов

- •4.2.4. Механические свойства, определяемые при статических нагрузках

- •4.2.4.1. Испытания на растяжение

- •4.2.4.2. Испытания на изгиб

- •4.2.4.3. Испытания на твердость

- •4.2.5. Механические свойства, определяемые при динамических нагрузках

- •1 − Образец; 2 − маятник; 3 − шкала; 4 − стрелка шкалы; 5 − тормоз

- •4.2.6. Механические свойства, определяемые при переменных (циклических) нагрузках

- •4.3. Электрические свойства

- •4.3.1. Общие сведения

- •4.3.2. Основные характеристики диэлектрических материалов

- •4.4. Магнитные свойства

- •4.4.1. Общие сведения

- •4.4.2. Основные магнитные характеристики материалов

- •4.5. Технологические свойства

- •4.6. Эксплуатационные свойства

- •4.7. Свойства веществ и материалов в основных физико-химических процессах

- •4.7.1. Старение

- •4.7.2. Изнашивание

- •4.7.3. Диффузия

- •4.7.4. Коррозия

- •4.8. Способы воздействия на свойства веществ и материалов

- •4.8.1. Механическая обработка

- •4.8.1.1. Общие сведения

- •4.8.1.2. Деформация поликристаллов

- •4.8.1.3. Деформация полимеров

- •4.8.1.4. Деформация аморфных сплавов

- •4.8.2. Термическая обработка

- •4.8.2.1. Отжиг

- •4.8.2.2. Закалка

- •4.8.2.3. Отпуск и искусственное старение

- •4.8.3. Термомеханическая обработка

- •4.8.3.1. Тепломеханическая обработка металлов и сплавов

- •4.8.3.2. Термомеханическая обработка аморфных сплавов

- •4.8.4. Химико-термическая обработка

- •Список использованных источников

- •Часть I

- •184200, Мурманская обл., г. Апатиты, ул. Космонавтов, 3.

4.8. Способы воздействия на свойства веществ и материалов

Изменение свойств материалов, например повышение прочности металлов, в инженерной практике решается созданием соответствующих химических композиций и применением различных способов обработки материалов.

Обработка материалов – действие, направленное на изменение свойств предмета труда при выполнении технологического процесса.

К наиболее распространенным способам обработки относятся механическая и термическая обработка материалов.

4.8.1. Механическая обработка

4.8.1.1. Общие сведения

Изделия требуемых форм, размеров и свойств получают из различного рода сплавов, как правило, применяя механическую обработку.

Механическая обработка − это обработка давлением или резанием.

Обработка давлением − обработка, заключающаяся в пластическом деформировании или разделении материала, причем разделение материала давлением происходит без образования стружки.

Обработка давлением бывает объемная, поверхностная, основная цель последней − упрочнение поверхности. К объемным видам обработки давлением относятся прокатка, волочение, штамповка, прессование и ковка, а к поверхностным − дробеструйный наклеп, накатывание стальным шариком, центробежно-шариковый наклеп, алмазное выглаживание и др.

Прокатка − обжатие материала, в основном металла, между вращающимися валками с уменьшением исходного сечения заготовки, увеличением ее длины и формированием профиля, соответствующего форме валков, если последние не гладкие. Способом прокатки получают большинство строительных изделий: балки, рельсы, листовую и прутковую сталь, арматуру, трубы.

Волочение − протягивание заготовки через отверстие, сечение которого меньше сечения заготовки.

Штамповка − выдавливание материала, при котором форма и размеры изделия определяются конфигурацией инструмента (штампа). Штамповка позволяет получить изделия очень точных размеров.

Прессование − выдавливание (экструдирование) материала из замкнутой полости контейнера через канал матрицы, форма и размеры которого определяют сечение прессуемого профиля. Прессование используется как способ обработки материалов давлением с целью их упрочнения и (или) производства изделий.

Ковка − штампованная деформация материала, в основном металла, под действием повторяющихся ударов молота или пресса.

Обработка резанием − обработка, заключающаяся в образовании новых поверхностей отделением поверхностных слоев материала с образованием стружки. Образование поверхностей сопровождается деформированием и разрушением поверхностных слоев.

4.8.1.2. Деформация поликристаллов

На всех стадиях деформирования поликристаллического вещества наблюдается смещение, в том числе остаточное, атомов от своих равновесных положений в кристаллической решетке. Это ведет к неупорядоченному изменению ее параметров (искажению). Отдельные атомы могут совсем уходить из узлов решетки в междоузлия, становясь межузельными (дислоцированными) и образуя вакансии, что ведет к росту количества точечных дефектов кристаллической решетки.

При относительно малых деформациях (~1 %) атомная концентрация точечных дефектов достигает 10-5...10-4, что приводит к изменению ряда физических свойств, например, к увеличению удельного электросопротивления; в то же время упрочнения материала еще не обнаруживается.

Для характеристики деформации используют понятие «степень деформации» ɛ, которую определяют по формуле:

ɛ = (Fо-Fк)/Fо . 100 %, (4.24)

где Fо и Fк − площади сечения до и после деформации соответственно.

При увеличении степени деформации пластическая деформация поликристаллических веществ идет аналогично деформации монокристалла путем сдвига (скольжения) или двойникования, но формоизменение происходит в результате пластической деформации каждого отдельного зерна.

В каждом зерне плоскости и направления скольжения различно ориентированы по отношению друг к другу, и пластическая деформация первоначально начинается в наиболее благоприятно ориентированных по отношению к направлению воздействия зернах. Начинается перемещение дислокаций, вызывая сдвиг (скольжение) одних частей кристалла (зерна) относительно других вдоль определенных металлографических направлений, что приводит к удлинению зерен. При этом движущаяся дислокация не может переходить в соседнее зерно, так как в нем системы скольжения ориентированы иначе. Границы зерна тормозят движение дислокаций, но их скопление у границы создает напряжение и может упруго распространиться через границу, что приведет в действие источник возникновения дислокаций в соседнем зерне. Таким образом, происходит передача деформации от одного зерна другому.

В результате скольжения некоторых частей зерна (слоев) не только изменяется форма зерна, но в них измельчается блочная структура при увеличении угла разориентировки между блоками. Измельчение блочной структуры приводит к значительному увеличению числа дефектов кристаллической решетки (дислокаций, вакансий, межузельных атомов) и резкому возрастанию внутрикристаллитных и межкристаллитных напряжений, а следовательно, к деформационному упрочнению (наклепу). Однако повышение плотности дефектов кристаллической решетки затрудняет движение отдельных дислокаций.

Деформационное упрочнение поликристаллических веществ, происходящее в процессе пластической деформации, значительно превосходит аналогичное в монокристаллах.

Деформационное воздействие на материал можно охарактеризовать по стадиям. Стадийность прежде всего связана с различным типом дефектных самоорганизующихся структур. Так, в эволюции дислокационных структур при деформации материалов с ОЦК-решеткой выявлено три стадии структурообразования (рис. 4.17): I − диполи из краевых дислокаций, винтовые дислокации и скопления дислокаций; II − клубки дислокаций, границы блочной структуры; III – блочная структура.

|

Рис. 4.17. Трехстадийная кривая деформации в координатах «приведенное напряжение сдвига – деформация сдвига»: I – стадия легкого скольжения; II – стадия линейного упрочнения; III – стадия параболического упрочнения |

Металлы с ГЦК-решеткой упрочняются сильнее металлов с ОЦК-решеткой. Среди сплавов с ГЦК-решеткой сильнее упрочняются те, у которых энергия дефектов упаковки минимальна (например, аустенитная сталь).

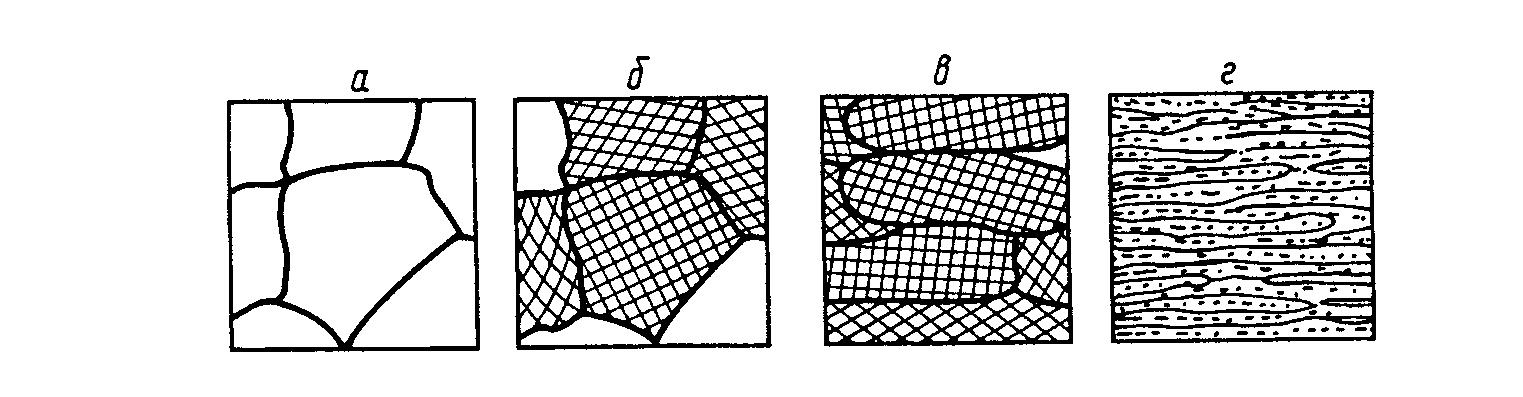

При достаточно больших степенях деформации изменение формы зерна в результате смещения и поворотов его отдельных частей приводит к тому, что все зерна в поликристаллическом веществе, например металле, вытягиваются вдоль направления деформирования, образуя ориентированную структуру (рис. 4.18). Само зерно как целое при этом не поворачивается в пространстве, а лишь изменяет размеры, удлиняясь. Микроструктура, получаемая в результате такой ориентации, при степени деформации более 40 % называется текстурой деформации (кристаллографической текстурой).

Рис. 4.18. Схемы изменения микроструктуры при объемной

пластической деформации поликристалла:

а − ɛ=0 %; б − ɛ=1 %; в − ɛ=40 %; г − ɛ=80 %

Текстура деформации − наличие преимущественной ориентации кристаллографических направлений и (или) плоскостей относительно направления деформации, приводящей к анизотропии свойств.

Характер текстуры зависит от кристаллического строения материала и вида деформации. При волочении, экструзии, вытяжке возникают так называемые аксиальные текстуры — у каждого кристалла определенное кристаллографическое направление оказывается параллельным направлению деформации. При прокатке получается более сложная текстура (текстура прокатки) − параллельно плоскости прокатки лежит определенная кристаллографическая плоскость, в которой вдоль направления прокатки ориентировано также определенное кристаллографическое направление.

Возникновение анизотропии физических свойств при образовании текстур деформации в поликристаллическом материале имеет большое практическое значение. Объемное пластическое деформирование, при котором создается магнитная текстура, используется, например, при производстве текстурованной электротехнической (трансформаторной) стали, сплавов для постоянных магнитов и др.

При большой степени деформации кристаллическое вещество переходит из стабильного (исходного) состояния в метастабильное. Структурные изменения, вызванные пластической деформацией, не являются устойчивыми и сохраняются только из-за малой подвижности атомов при низкой температуре. Температурное воздействие может восстановить структуру поликристаллических веществ такой, какой она была до деформации.

Деформационное упрочнение существенно влияет на величину физических свойств. Источником этого влияния являются 5...10 % энергии, запасенной материалом из энергии, затраченной на деформирование. Так, объемная пластическая деформация приводит к увеличению твердости, удельного электросопротивления (максимально до 6 %), коэрцитивной силы; возрастает склонность к коррозии и, наоборот, снижаются плотность, магнитная проницаемость и величина остаточной индукции ферромагнитных материалов; поверхностная – повышает твердость, сопротивление коррозии.

При наклепе увеличиваются прочностные характеристики и понижаются пластичность и вязкость (рис. 4.19). С увеличением степепени деформации предел текучести растет быстрее предела прочности. Обе характеристики у сильно наклепанных металлов сравниваются; такое состояние наклепанного металла является предельным — при попытке продолжить деформирование металл разрушается. Путем наклепа твердость и предел прочности удается повысить в 1,5...3 раза, а предел текучести − в 3...7 раз при максимально возможных деформациях.

.

Рис. 4.19. Зависимость механических свойств металлов и сплавов

от степени деформирования

Упрочнение поверхностных слоев изделий в технике (ГОСТ 18296-72) прежде всего ориентировано на повышение долговечности деталей машин и оборудования, поскольку их разрушение в большинстве случаев развивается с поверхности. Наклеп поверхностным пластическим деформированием при толщине упрочненного слоя 0,1...0,25 мм повышает предел выносливости на 30...50 %, долговечность в 3...10 раз, сопротивление фреттинг-коррозии в 1,5...2 раза