- •Часть I

- •В.Н. Колосов,

- •В.И. Иваненко,

- •Глава 1. Металлы 10

- •Глава 4. Свойства материалов 55

- •Введение

- •Основные понятия

- •Общие требования, предъявляемые к материалам в зависимости от условий использования, применения или эксплуатации

- •Системный подход к изучению строения, структуры и свойств материалов

- •Глава 1. Металлы

- •1.1. Особенности атомно-кристаллического строения металлов

- •1.2. Понятие об изотропии и анизотропии

- •1.3. Аллотропия, или полиморфные превращения

- •1.4. Магнитные превращения

- •1.5. Строение реальных металлов. Дефекты кристаллического строения

- •1.6. Кристаллизации металлов

- •1.6.1. Механизм и закономерности кристаллизации металлов

- •1.6.2. Условия получения мелкозернистой структуры

- •1.6.3. Строение металлического слитка

- •1.7. Методы исследования металлов

- •1.7.1. Определение химического состава

- •1.7.2. Изучение структуры

- •1.7.3. Физические методы исследования

- •Глава 2. Металлические сплавы

- •2.1. Особенности строения, кристаллизации и свойств сплавов

- •2.2. Классификация сплавов твердых растворов

- •2.3. Кристаллизация сплавов

- •2.4. Диаграммы состояния двухкомпонентных сплавов

- •2.4.1. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии (сплавы твердые растворы с неограниченной растворимостью)

- •2.4.2. Диаграмма состояния сплавов с отсутствием растворимости компонентов в твердом состоянии (механические смеси)

- •2.4.3. Диаграммы состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии с эвтектическим превращением

- •2.4.4. Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии с перитектическим превращением

- •2.4.5. Диаграмма состояния сплавов, компоненты которых образуют химические соединения

- •2.4.6. Диаграмма состояния сплавов, испытывающих фазовые превращения в твердом состоянии (переменная растворимость)

- •2.4.7. Диаграмма состояния сплавов с полиморфным превращением одного из компонентов

- •2.4.8. Диаграмма состояния сплавов с полиморфными превращениями компонентов и эвтектоидным превращением

- •2.4.9. Связь между свойствами сплавов и типом диаграммы состояния

- •Глава 3. Структура неметаллических материалов

- •3.1. Строение полимеров

- •3.1.1. Классификации полимеров

- •3.1.2. Надмолекулярная структура полимеров

- •3.1.2.1. Структура аморфных полимеров

- •3.1.2.2. Структура кристаллических полимеров

- •3.1.3. Физические состояния аморфного полимера

- •3.1.4. Гибкость макромолекул

- •3.2. Строение стекла

- •3.3. Строение керамики

- •Глава 4. Свойства материалов

- •4.1. Физические свойства

- •4.2. Механические свойства

- •4.2.1. Физическая природа деформации металлов

- •4.2.2. Дислокационный механизм пластической деформации

- •4.2.3. Разрушение металлов

- •4.2.4. Механические свойства, определяемые при статических нагрузках

- •4.2.4.1. Испытания на растяжение

- •4.2.4.2. Испытания на изгиб

- •4.2.4.3. Испытания на твердость

- •4.2.5. Механические свойства, определяемые при динамических нагрузках

- •1 − Образец; 2 − маятник; 3 − шкала; 4 − стрелка шкалы; 5 − тормоз

- •4.2.6. Механические свойства, определяемые при переменных (циклических) нагрузках

- •4.3. Электрические свойства

- •4.3.1. Общие сведения

- •4.3.2. Основные характеристики диэлектрических материалов

- •4.4. Магнитные свойства

- •4.4.1. Общие сведения

- •4.4.2. Основные магнитные характеристики материалов

- •4.5. Технологические свойства

- •4.6. Эксплуатационные свойства

- •4.7. Свойства веществ и материалов в основных физико-химических процессах

- •4.7.1. Старение

- •4.7.2. Изнашивание

- •4.7.3. Диффузия

- •4.7.4. Коррозия

- •4.8. Способы воздействия на свойства веществ и материалов

- •4.8.1. Механическая обработка

- •4.8.1.1. Общие сведения

- •4.8.1.2. Деформация поликристаллов

- •4.8.1.3. Деформация полимеров

- •4.8.1.4. Деформация аморфных сплавов

- •4.8.2. Термическая обработка

- •4.8.2.1. Отжиг

- •4.8.2.2. Закалка

- •4.8.2.3. Отпуск и искусственное старение

- •4.8.3. Термомеханическая обработка

- •4.8.3.1. Тепломеханическая обработка металлов и сплавов

- •4.8.3.2. Термомеханическая обработка аморфных сплавов

- •4.8.4. Химико-термическая обработка

- •Список использованных источников

- •Часть I

- •184200, Мурманская обл., г. Апатиты, ул. Космонавтов, 3.

2.4.1. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии (сплавы твердые растворы с неограниченной растворимостью)

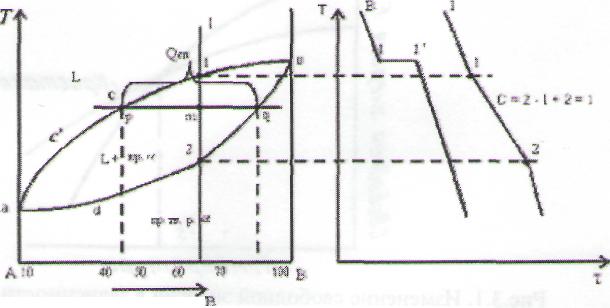

Диаграмма состояния и кривые охлаждения сплавов системы представлены на рис. 2.7. Сначала получают термические кривые. Полученные точки переносят на диаграмму, соединив точки начала кристаллизации сплавов и точки конца кристаллизации, получают диаграмму состояния.

а) б)

Рис. 2.7. Диаграмма состояния сплавов с неограниченной растворимостью

компонентов в твердом состоянии (а); кривые охлаждения типичных сплавов (б)

Проведем анализ полученной диаграммы.

Количество компонентов: К = 2 (компоненты А и В).

Число фаз: Ф = 2 (жидкая фаза L, кристаллы твердого раствора α).

Основные линии диаграммы:

acb − линия ликвидус, выше этой линии сплавы находятся в жидком состоянии;

adb − линия солидус, ниже этой линии сплавы находятся в твердом состоянии.

Характерные сплавы системы:

Чистые компоненты А и В кристаллизуются при постоянной температуре, кривая охлаждения компонента В представлена на рис. 2.7б. Остальные сплавы кристаллизуются аналогично сплаву I, кривая охлаждения которого приведена на рис. 2.7б.

Процесс кристаллизации сплава I: до точки 1 охлаждается сплав в жидком состоянии. При температуре, соответствующей точке 1, начинают образовываться центры кристаллизации твердого раствора α. На кривой охлаждения отмечается перегиб (критическая точка), связанный с уменьшением скорости охлаждения вследствие выделения скрытой теплоты кристаллизации. На участке 1-2 идет процесс кристаллизации, протекающий при понижающейся температуре, так как согласно правилу фаз в двухкомпонентной системе при наличии двух фаз (жидкой и кристаллов твердого раствора α) число степеней свободы будет равно единице (С= 2 - 2 + 1 = 1). При достижении температуры, соответствующей точке 2, сплав затвердевает, при дальнейшем понижении температуры охлаждается сплав в твердом состоянии, состоящий из однородных кристаллов твердого раствора α.

Схема микроструктуры сплава представлена на рис. 2.8.

|

Рис. 2.8. Схема микроструктуры сплава - однородного твердого раствора |

5. Количественный структурно-фазовый анализ сплава.

Пользуясь диаграммой состояния, для любого сплава при любой температуре можно определить не только число фаз, но и их состав, и количественное соотношение. Для этого используется правило отрезков. Для проведения количественного структурно-фазового анализа через заданную точку проводят горизонталь (коноду) до пересечения с ближайшими линиями диаграммы (ликвидус, солидус или оси компонентов).

Определение состава фаз (в точке т).

Для его определения через точку т проводят горизонталь до пересечения с ближайшими линиями диаграммы: ликвидус и солидус.

Состав жидкой фазы определяется проекцией точки пересечения горизонтали с линией ликвидус р на ось концентрации.

Состав твердой фазы определяется проекцией точки пересечения горизонтали с линией солидус q (или осью компонента) на ось концентрации.

Состав жидкой фазы изменяется по линии ликвидуса, а состав твердой фазы − по линии солидуса.

С понижением температуры состав фаз изменяется в сторону уменьшения содержания компонента В.

Определение количественного соотношения жидкой и твердой фазы при заданной температуре (в точке т).

Количественная масса фаз обратно пропорциональна отрезкам коноды.

Рассмотрим проведенную через точку т коноду и ее отрезки. Количество всего сплава (Qсп) определяется отрезком pq.

Отрезок, прилегающий к линии ликвидус рт, определяет количество твердой фазы.

Qтв

= ![]() .

100%. (2.3)

.

100%. (2.3)

Отрезок, прилегающий к линии солидус (или к оси компонента) mq, определяет количество жидкой фазы.

Qж

= ![]() .

100% . (2.4)

.

100% . (2.4)