Розділ 3. Охорона праці

СРС №4

Тема: Загальні вимоги безпеки до технологічного обладнання та процесів.

План:

1.Небезпечні зони машин і механізмів.

2. Безпечність технологічного процесу.

1. Небезпечні зони машин і механізмів.

Травмування працюючого можливе як від безпосереднього дотику його до джерела небезпеки, так і на деякій відстані від нього, через неприпустиме наближення.

Простір, в якому постійно діє, або періодично виникає небезпечний виробничий фактор називають небезпечною зоною.

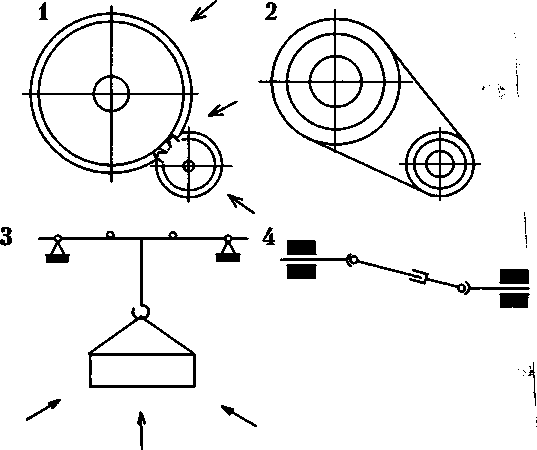

Небезпечна зона може виникнути навколо машин, механізмів або їх частин, що рухаються чи обертаються, поблизу вантажів, які переміщуються підйомно-транспортними машинами й механізмами. Наявність небезпечної зони може бути пов'язано з небезпекою ураження електричним струмом, з можливістю травмування відлітаючих часток оброблюваного матеріалу або інструменту, з вплітанням оброблюваної деталі з захоплюючих пристроїв.

Небезпечна зона може виникнути навколо машин, механізмів або їх частин, що рухаються чи обертаються, поблизу вантажів, які переміщуються підйомно - транспортними машинами й механізмами (рис.1). Наявність небезпечної зони може бути пов'язано з небезпекою ураження електричним струмом з можливістю травмування відлітаючих часток оброблюваного матеріалу або інструменту з вилітанням оброблюваної деталі з захоплюючих пристроїв.

Особливу загрозу становить небезпечна зона, де ймовірне захоплення одягу чи волосся працівника рухомими частинами обладнання. Якщо частини машини обертаються назустріч одна одній, створюється небезпека втягування в небезпечну зону.

Небезпечна зона може виникати як усередині машини, так і поза неї, наприклад, поблизу відкритих струмопровідних частин, в навколишньому середовищі при виникненні теплових, електромагнітних і іонізуючих випромінювань, при наявності шуму і вібрації, ультразвуку, шкідливих парів, газів, пилу.

При експлуатації рухомого складу небезпека зростає під час роботи на території багатоколійних парків з різнобічним рухом, знаходження усередині колії для огляду і ремонту рухомого складу, проходу негабаритних місць», ділянок зі складним профілем колії, а також при поганій видимості, недостатній освітленості тощо.

Рис. 1. Небезпечні зони в: 1 — зубчастій передачі; 2 —ремінні передачі; 3 — карданні передачі; 4 — вантажопідіймальний механізм;

1-3 — небезпечні зони, постійні в просторі, 4 — змінна в просторі

2. Безпечність технологічного процесу.

Найбільш дійові засоби щодо захисту робітників від виливу шкідливих і небезпечних факторів виробничого середовища і трудового процесу можуть бути реалізовані при забезпеченні безпеки виробничого процесу та виробничого обладнання. Конкретний виробничий процес визначає використання певного виду обладнання. В свою чергу небезпека обладнання (наявність елементів, що рухаються, нещільностей, статичної електрики та інше), як і його безпека, багато в чому визначають небезпеку (як і безпеку) виробничого процесу в цілому.

Безпека технологічного процесу досягається: - усуненням безпосереднього контакту працюючих з хімічними продуктами (сировина, допоміжні матеріали, напівпродукти, відходи та готова продукція), що можуть шкідливо вплинути на організм працівників (відходи виробництва повинні своєчасно вивозитися і знешкоджуватися);

- заміною технологічних процесів та операцій, пов'язаних з формуванням небезпечних та шкідливих виробничих факторів, такими, за яких вказані фактори або відсутні, або характеризуються меншою інтенсивністю;

- комплексною механізацією та автоматизацією виробництва;

- застосування дистанційного керування технологічними процесами та операціями за наявності небезпечних і шкідливих виробничих факторів;

- герметизацією обладнання;

- застосуванням засобів колективного захисту працівників;

- раціональною організацією праці та відпочинку, а також зниженням важкості праці;

- своєчасною інформацією про порушення технологічного процесу, виникнення небезпечних та шкідливих виробничих факторів на окремих стадіях технологічних процесів та операцій;

- системою контролю та управління технологічними процесами, що забезпечують захист працюючих під час виникнення аварійних ситуацій та миттєве вимкнення виробничого устаткування.

Для забезпечення безпеки виробництва персонал повинен пройти навчання безпечним засобам (прийомам) роботи, правилам поведінки в аварійних ситуаціях та правильного використання засобів індивідуального захисту, а також в ряді випадків — пройти професійний відбір.

Важливо, щоб вимоги безпеки були чітко визначені в нормативно-технічній та технологічній документації і щоб стосовно всіх виробничих факторів, з якими можуть стикатися робітники, були затверджені показники безпеки — гігієнічні регламенти, методи, засоби та процедури їх обов'язкового контролю.

Як виробничі приміщення, так і виробничі (робочі, монтажні та інші) майданчики, повинні мати достатню площу та висоту, що надає можливість так розмістити обладнання, комунікації, матеріали, заготовки, напівфабрикати, щоб це не створювало небезпечних шкідливих умов, забезпечило б безпечну експлуатацію, ревізію і ремонт обладнання і комунікацій, сприяло б додержанню на робочих місцях гігієнічних нормативів факторів виробничого середовища.

В результаті вивчення питань з теми студент

повинен знати і розуміти: небезпечні зони машин і механізмів; безпечність технологічного процесу і комплексна механізація та автоматизація.

Контрольні питання:

Яким загальним вимогам безпеки повинні відповідати технологічні процеси?

2. Яким чином може досягатися безпека технологічного процесу ?

3. Загальні вимоги безпеки під час обслуговування механізмів

Контроль знань студентів:

- усна співбесіда;

- тестова перевірка

Література: Кобець О.В., Митрофанов В.В., Діданов В.І. Основи охорони праці на залізничному транспорті. –Київ: Дельта, 2008, стор. 153-154; 154-159.

Жидецький В.Ц. Основи охорони праці. – Львів: Афіша, 2001 стор. 183-185.

СРС № 5

Тема: Охорона праці при експлуатації систем під тиском

План:

1.Безпека при експлуатації компресорних установок.

2. Безпека при експлуатації балонів.

Безпека при експлуатації компресорних установок.

Компресор – пристрій для стиснення і подачі повітря або будь-якого газу під тиском.

За енергетичне джерело для приведення до дії пневматичних механізмів і інструменту використовуються, як правило, стиснуте повітря.

Будова і експлуатація стаціонарних поршневих і ротаційних компресорів встановлено потужністю від 14 кВт і вище, повітропроводи і газопроводи, що працюють на повітрі й інертних газах з тиском від 2 до 400 кгс/див2. повинні відповідати вимогам Правил будови і безпечної експлуатації стаціонарних компресорних установок, повітропроводів і газопроводів.

Для зменшення впливу вібрацій, викликаних роботою компресора, повинні дотримуватися наступних умов:

а) площадки між суміжними фундаментами компресорів повинні бути вкладними, що вільно опираються на фундаменти;

б) трубопроводи, що приєднують до машини, не повинні мати твердого кріплення до конструкцій будинків; при необхідності застосування таких кріплень повинні передбачатися відповідні пристрої, що компенсують;

в) трубопроводи, що з′єднують циліндри компресора з устаткуванням (буферні ємності, проміжні холодильники), повинні мати достатню гнучкість, що компенсує деформації.

Усі компресорні установки повинні бути забезпечені наступними контрольно-вимірювальними приладами:

а) манометрами, установлюваними після кожного ступеню стиску і на лінії нагнітання після компресора, а також на повітрозбірниках або газозбірниках; при тиску на останньому ступені стиску 300 кгс/див2 і вище повинні встановлюватися два манометри;

б) термометрами або іншими датчиками для вказівки температури стисненого повітря або газу, установлюваними на кожному ступені компресора, після проміжних і кінцевих холодильників, а також на зливі води. Замір температури повинен проводитися стаціонарним ртутним (у металевому кожусі) або електричними термометрами з самописними приладами. Застосування переносних ртутних термометрів для постійного (регулярного) виміру температур забороняється;

в) приладами для виміру тиску і температури масла, що надходить для змащення механізму руху.

Під час роботи компресорної установки обслуговуючий персонал зобов′язаний контролювати:

а) тиск і температуру стисненого газу після кожного ступеню стиску;

б) температуру стисненого газу після холодильників;

в) безперервність надходження в компресори і холодильники охолоджувальної води;

г) температуру охолоджувальної води, що надходить і виходить із системи охолодження;

д) тиск і температуру масла в системі змащення;

є) струм статора, а при синхронному електроприводі – струм ротора електродвигуна;

ж) правильність дії лубрикаторів і рівень масла в них. Показання приладів через встановлені інструкцією проміжки часу, але не рідше чим через дві години повинні записуватися в журнал обліку роботи компресора.

Журнал роботи повинен перевірятися і підписуватися щодоби особою, відповідальною за безпечну експлуатацію компресорної установки.

2. Безпека при експлуатації балонів.

Балон – закрита металева посудина для зберігання і транспортування певного виду газу:

стиснутого (повітря, кисень, азот, водень тощо);

зрідженого (аміак, бутан, пропан хлор тощо);

розчинного (ацетилен).

Вимоги до побудови, технічного огляду і експлуатації балонів є відповідно до Правил будови і безпечної експлуатації посуд, що працюють під тиском.

Основними причинами вибухів балонів з газами являються: перегрів балонів, несправність запобіжних пристроїв, удари посудини під час неправильного транспортування або пересування, наповнення балонів газом, для яких вони не призначені, заповнення понад встановленої норми, забруднення вентилів мастилами тощо.

На верхній частині кожного балона мають бути розбірливо шляхом клеймування нанесені такі дані: товарний знак заводу-виробника, клеймо ВТК (ОТК) цього заводу, номер балона, фактична вага порожнього балона (кг), дата виготовлення, рік наступного огляду, робочий і пробний тиск, місткість.

Верхня частина балону має горловину, де за допомогою різьблення встановлюється запірний вентиль з боковим випускним штуцером. У неробочому стані на штуцер нагвинчують заглушку. Для захисту вентиля від пошкоджень на балон встановлюють (нагвинчують) металевий чи пластмасовий ковпак.

У балонів для горючих газів бокові штуцери вентилів мають ліву різьбу, а балонів для негорючих газів – праву різьбу.

Зовнішня поверхня балона фарбується умовними розпізнавальними кольорами.

Назва газу |

Колір балону |

Напис |

Колір напису |

Аміак |

Жовтий |

Аміак |

Чорний |

Ацетилен |

Білий |

Ацетилен |

Червоний |

Водень |

Темно-зелений |

Водень |

Червоний |

Вуглекислота |

Чорний |

Вуглекислота |

Жовтий |

Кисень |

Блакитний |

Кисень |

Чорний |

Повітря |

Чорний |

Стиснуте повітря |

Білий |

Горючі гази |

Червоний |

Назва газу (наприклад, метан) |

Білий |

Негорючі гази |

Чорний |

Назва газу (наприклад, азот) |

Жовтий |

Фреон |

Алюмінієвий |

Фреон |

Чорний |

Балони, які знаходяться в експлуатації, підлягають технічному огляду. Правилами встановлені такі терміни періодичного тех. огляду балонів:

балони, які наповнені газами, що не викликають корозію кисень, азот, вуглекислота тощо), перевіряються не рідше 1 разу на 5 років;

балони з газами, які викликають корозію (хлор, фосген, сірководень тощо), а також встановлені на автомобілях як витратні ємності для зріджених і стиснутих газів перевіряються не рідше 1 разу на 2 роки.

Забороняється експлуатувати балони, у яких скінчився термін періодичного огляду, відсутності встановлені клейма, несправні вентилі, пошкоджений корпус, забарвлення і написи не відповідають вимогам.

В результаті вивчення питань з теми студент

повинен знати і розуміти: якими контрольно-вимірювальними приладами повинні бути забезпечені компресорні установки; вимоги до побудови, технічного огляду і експлуатації балонів.

повинен вміти: розпізнавати забарвлення балонів з газами.

Контрольні питання:

Що таке компресор.

Якими контрольно-вимірювальними приладами повинні бути забезпечені компресорні установки.

Для чого призначений балон.

Розпізнавальне забарвлення балонів.

Контроль знань студентів:

- усна співбесіда;

- тестова перевірка

Література: Кобець О.В., Митрофанов В.В., Діданов В.І. Основи охорони праці на залізничному транспорті. –Київ: Дельта, 2008, стор. 201-207.

СРС № 6

Тема: Охорона праці при підйомно-транспортних та навантажувально-розвантажувальних роботах

План:

1. Безпека виконання робіт.

2. Безпека внутрішньозаводського транспорту.

3. Безпека внутрішньоцехового транспорту.

1. Для забезпечення безпечного проведення робіт вантажопідйомними кранами мають бути розроблені та затверджені підприємством (організацією), що здійснює ці роботи, ПВР на виконання цих робіт, технологічні карти складування вантажів, навантаження і розвантаження рухомого складу, з якими ознайомлені (під підпис) працівник, відповідальний за безпечне проведення робіт вантажопідйомними кранами, машиністи кранів і стропальники.

ПВР має, зокрема передбачати:

- місця встановлення вантажопідйомних кранів із зазначенням робочої та небезпечної зони роботи кранів, визначених відповідно до вимог НД, а також заходи щодо обмеження у разі потреби робочої зони крана;

- відповідність вантажопідйомних кранів, що використовуються, умовами виконання монтажних робіт щодо вантажопідйомності, висоти підіймання, вильоту;

- забезпечення допустимих безпечних відстаней до струмопровідних частин ВРУ та ПЛ під час установлення крана відповідно до вимог Правил, а також безпечних відстаней наближення до будов і місць складування виробів і матеріалів;

- місця руху міського транспорту та пішоходів;

- умови встановлення та роботи вантажопідйомних кранів поблизу укосів котлованів або канав;

- умови безпечної роботи декількох вантажопідйомних кранів, розташованих поруч або на одній чи паралельних коліях, у разі коли робочі зони цих кранів перетинаються;

- переліки і маси вантажів, що переміщуються вантажопідйомними кранами, і знімних вантажозахоплювальних пристроїв, що застосовуються під час переміщення, а також графічні зображення (схеми) стропування цих вантажів;

- місця та габарити складування вантажів, під′їзні шляхи тощо;

- заходи щодо безпечного проведення робіт з урахуванням конкретних умов на дільниці, де встановлений вантажопідйомний кран (огорожа майданчика, монтажної зони, охоронної зони ПЛ, місця стоянок автотранспорту під час розвантаження, місця перебування водія під час розвантаження, кранової колії, рівень освітлення в темну пору доби тощо).

2. Безпека внутрішньозаводського транспорту.

Внутрішньозаводський транспорт призначений для перевезення в межах підприємства (до цехів та складів або ж від них) сировини, напівфабрикатів, готової продукції та відходів виробництва. Вибір засобів внутрішньозаводського транспорту «залізничного, автомобільного, авто- і електронавантажувачів тощо) визначається, головним чином, масштабом і видом виробництва.

На території підприємства, на видних місцях, встановлюються схеми руху транспортних засобів та працівників. З метою забезпечення безпеки, в'їзди та виїзди для транспорту і входи та виходи для людей влаштовують окремо. Кількість транспортних шляхів та їх ширина залежать від кількості та насиченості вантажопотоків конкретного виробництва. При цьому до уваги беруться зручність та безпека руху. В тупикових частинах доріг потрібно передбачити майданчики для розвороту автомобілів. Дороги повинні утримуватись у справному стані, їх необхідно очищати від снігу та льоду.

Швидкість руху транспорту на території підприємства залежить від виду та стану доріг, інтенсивності транспортних і людських потоків, виду транспортного засобу, особливостей та габаритів вантажів, що перевозяться. Так швидкість залізничного транспорту на території підприємства не повинна перевищувати 10 км/год. Для автомобільного внутрішньозаводського транспорту така ж швидкість допускається лише тоді, коли забезпечується безпека руху: дорога в хорошому стані, шлях вільний і його добре видно. Швидкість руху автомобільного транспорту не повинна перевищувати 5 км/год. при в'їзді та виїзді з цеху, при поворотах, при русі на перехрестях, у густому тумані, при русі назад і т. п. Для полегшення проведення вантажно-розвантажувальних робіт встановлюють спеціальні естакади та платформи, висотою на рівні підлоги кузова автомобіля. На транспортних засобах вантаж розташовують так, щоб під час його транспортування він не міг самовільно зміщуватись, порушувати стійкість машини, випадати, обмежувати оглядовість водія, закривати світлові та сигнальні прилади, номерні знаки.

Освітленість проїздів на території підприємств повинна бути не менше ніж 0,5 лк, а біля воріт і майданчиків відкритого паркування транспортних засобів — не менше 5 лк.

Навантажувачі (авто та електро), штабелери та електрокари досить часто застосовуються як внутрішньозаводський транспорт, оскільки дають можливість швидко захопити вантаж, перемістити його на необхідну відстань, підняти на необхідну висоту (в межах можливої) і укласти вантаж у штабелі, не застосовуючи при цьому ручної праці. їх використання дозволяє значно скоротити трудомісткість і час, які витрачаються на вантажно-розвантажувальні роботи, а також забезпечити безпеку праці при виконанні таких робіт.

Безпечна експлуатація автонавантажувачів, штабелерів та електрокарів забезпечується обов'язковим виконанням усіх визначених вимог безпеки. Вилковими захоплювачами навантажувача допускається піднімати вантаж лише при наявності просвіту між ними та землею (підлогою). Тому вантажі, що призначені для виконання вантажно-розвантажувальних робіт за допомогою навантажувачів повинні мати спеціальну упаковку, або укладатись на піддони (контейнери). Вилками навантажувача дозволяється піднімати вантаж довжиною не більше 4 м. При підніманні вантажів довжиною 6—7 м на вилки навантажувача необхідно надягнути дерев'яні щити довжиною 2—2,5 м, на які й укладається вантаж. Перед підніманням та транспортуванням вантажу необхідно перевірити, чи вага вантажу відповідає вантажопідйомності навантажувача, а його ширина — ширині проїзду. Вантаж необхідно рівномірно розподілити на обидва захоплювачі, при цьому він не повинен виступати за габарити вилок більше, ніж на третину їх довжини. Висота підіймання вантажу від землі під час його перевезення не повинна перевищувати 0,5 м.

Важелі керування навантажувачами та електрокарами, а також місця водіїв необхідно огороджувати для того, щоб запобігти пораненню чи травмуванню ніг або рук водія. Навантажувачі та штабелери, призначені для підіймання вантажів на висоту більше 2.0 м необхідно обладнати захисним огородженням над головою водія або кабіною.

З метою забезпечення безпеки навантажувачі, штабелери та електрокари необхідно обладнати такими засобами: гальмами з ручним та ножним керуванням; звуковим сигналом; стоп-сигналом; робочим освітленням (фарами); пристроєм, що унеможливлює використання транспортного засобу сторонньою особою; автоматичним пристроєм, що вимикає двигун і вмикає гальмо при звільненні водієм ручки керування і кінцевими вимикачами, які вимикають систему у випадку перевищення допустимої висоти підіймання. Електронавантажувачі повинні ще мати спеціальні пристосування, які захищають механізм підіймання від перенавантаження.

Швидкість руху транспорту всередині приміщення (складу) по головних проходах не повинна перевищувати 6 км/год., а при в'їзді та виїзді із дверних отворів — не більше 3 км/год.

Електронавантажувачі та електрокари на відміну від автонавантажувачів характеризуються простотою обслуговування та керування, безпечні в пожежному відношенні, не виділяють шкідливих газів та парів і не створюють шуму. Тому, при можливості, перевагу у використанні необхідно надавати саме їм.

3. Безпека внутрішньоцехового транспорту.

Внутрішньоцеховий транспорт призначений для транспортування вантажів у межах цеху, між дільницями, внутрішньоцеховими складами, окремими агрегатами та робочими місцями відповідно до технологічного процесу виробництва. При потоковому методі виробництва внутрішньоцеховий транспорт є тим організуючим началом, що забезпечує роботу технологічної лінії, дільниці, цеху в певному ритмі. Операції внутрішньозаводського транспортування сировини, напівфабрикатів, виробів виконуються, переважно, транспортними засобами конвеєрного типу, а на підприємствах з незначними вантажопотоками застосовують візки та вантажопідіймальні крани.

Транспортні засоби конвеєрного типу можна підрозділити на:

транспортні засоби з тяговими органами — ланцюгові, канатні, стрічкові та пластинчасті конвеєри і елеватори;

транспортні засоби без тягових органів — гравітаційні роликові транспортери (рольганги), похилі (пандуси) та гвинтові спуски.

Конвеєри, елеватори повинні мати надійне огородження всіх рухомих частин, до яких можливе доторкання працівників у процесі роботи. При необхідності, огородження може бути заблоковане з приводом конвеєра для того, щоб при його відкриванні привід конвеєра автоматично вимикався, при цьому значно зменшується небезпека травмування працівників у небезпечній зоні. Конвеєри повинні мати аварійні вимикачі у головній і хвостовій частинах, а при необхідності, і в інших частинах конвеєра. При значній довжині конвеєра або коли є ділянки траси конвеєра, що погано проглядаються з місця керування, встановлюється передпускова попереджувальна світлова і (або) звукова сигналізація, яка автоматично вмикається при натисканні кнопки «Пуск» і лише після цього з певною затримкою (3—5 сек.) вмикається привід конвеєра.

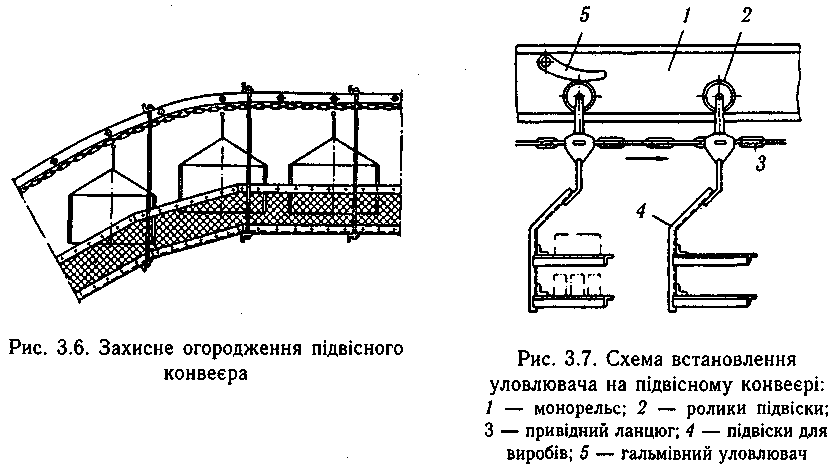

На підвісних конвеєрах (транспортерах) встановлюють захисне огородження, яке запобігає травмуванню працівників при випадковому падінні вантажу (рис. 2). та уловлювачі, які не допускають зворотного руху конвеєра при обриві ланцюга (рис. 3).

Рис. 2 Захисне огородження підвісного конвеєра

|

Рис. 3 Схема встановлення уловлювача на підвісному конвеєрі: 1 – монорельс; 2-ролики підвіски; 3 – привідний ланцюг; 4 – підвіски для виробів; 5 – гальмовий уловлювач |

Елеватори, які призначені для транспортування пиловидних речовин, закривають герметичними кожухами. При відкриванні кришки чи люка, а також при обриві конвеєрної стрічки привід автоматично вимикається. Крім того, верхня та нижня головки елеватора з'єднані сигналізацією та блокувальним пристроєм.

Конвеєри встановлюють таким чином, щоб їх було зручно та безпечно обслуговувати. Проходи з обох сторін конвеєра повинні мати ширину не менше 1 м. Через конвеєри довжиною понад 20 м у необхідних місцях встановлюють містки з поручнями для проходу людей.

Рольганги, похилі та гвинтові спуски в приймальній частині необхідно оснащувати обмежувачами із гасниками швидкості (амортизаторами чи буферами). Рольганги, які розміщені на висоті більше ніж 1 м, похилі та гвинтові спуски повинні мати огородження з обох сторін по всій довжині, які запобігають випаданню вантажів. Відстань між роликами повинна бути такою, щоб при переміщенні вантажу він опирався не менше ніж на три ролики. В місцях поворотів рольгангів належить встановлювати запобіжні бортики висотою 0,12—0,3 м. Кут нахилу рольганга повинен бути таким, щоб швидкість руху вантажу не перевищувала 3 м/с.

Для переміщення вантажів під дією сили тяжіння з вищого рівня на нижчий також використовують похилі та гвинтові спуски. Вони повинні закінчуватись майданчиком з приймальним столиком висотою 0,7—0,9 м. Спуск повинен мати бортики висотою 0,1 м. Біля люків та отворів у підлозі для завантажування спусків необхідно встановлювати міцні захисні огорожі висотою не менше 0,9 м. Кут нахилу ковзкої поверхні похилого спуску повинен бути не більший 30°.

Ручні вантажні візки значно полегшують умови праці при переміщенні вантажів і є чи не єдиним внутрішньоцеховим транспортним засобом на малих, мілкосередніх промислових підприємствах. Вони повинні бути стійкими, мати справні рами, платформи без перекосів, надійно закріплені колеса на підшипниках та поручні. Існує кілька видів вантажних візків: на двох, трьох та чотирьох колесах, з нерухомою платформою та такою, що піднімається. При користуванні вантажними візками з платформами, що піднімаються попередньо необхідно перевірити справність механізму підіймання і лише тоді проводити її завантаження.

Вантажі кладуть на візок таким чином, щоб вони не виходили за габарити платформи і не було перевантаження на одну сторону. Оскільки на вантажних візках відсутні гальмівні пристрої, то вони повинні рухатись плавно, без поштовхів, ривків та раптових зупинок. Кількість робітників, які супроводжують навантажений візок повинна бути такою, щоб не допускати їх перевантаження при русі вгору чи самовільне проковзування візка при русі вниз по похилій площині. При цьому необхідно слідкувати, щоб візок з вантажем не перевернувся.

В результаті вивчення питань з теми студент

повинен знати і розуміти: вимоги охорони праці при експлуатації підйомно-транспортного обладнання;

повинен вміти: забезпечувати безпечні умови роботи при вантажно-розвантажувальних роботах.

Контрольні питання:

1.Яким чином забезпечується безпека експлуатації вантажопідіймальних пристроїв і механізмів?

2. Які основні правила будови та безпечної експлуатації вантажопідіймальних кранів?

3. Які основні правила будови та безпечної експлуатації ліфтів?

4. Які засоби належать до внутрішньозаводського транспорту та яким чином забезпечується його безпечна робота?

Контроль знань студентів:

- усна співбесіда;

- тестова перевірка

Література: Кобець О.В., Митрофанов В.В., Діданов В.І. Основи охорони праці на залізничному транспорті. –Київ: Дельта, 2008, стор. 236.

Жидецький В.Ц. Основи охорони праці. – Львів: Афіша, 2001. стор. 207-209; 209-211.

СРС №7

Тема: Електробезпека

План:

1. Захист від атмосферної електрики. Блискавкозахист.

2.Захист від статичної електрики.

1. Захист від атмосферної електрики. Блискавкозахист.

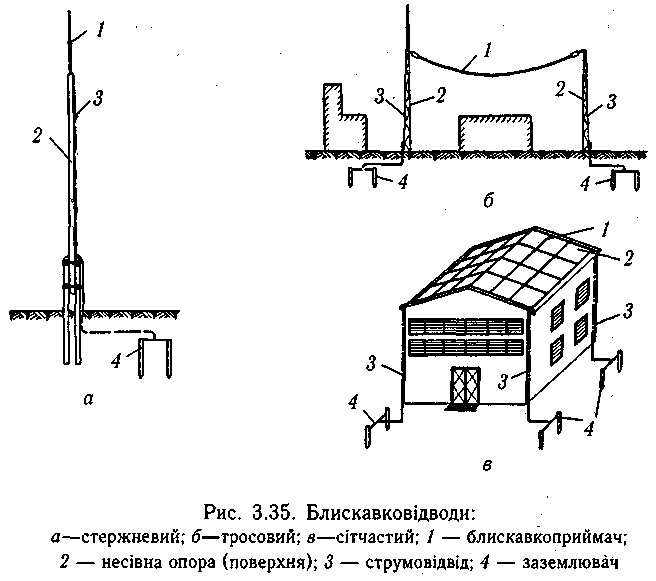

Блискавкозахист — це система захисних пристроїв та заходів, що призначені для забезпечення безпеки людей, збереження будівель та споруд, устаткування та матеріалів від можливих вибухів, займань та руйнувань, спричинених блискавкою.

Блискавка — особливий вид проходження електричного струму через величезні повітряні прошарки, джерелом якого є атмосферний заряд, накопичений грозовою хмарою. Умови утворення таких хмар — велика вологість та швидка зміна температури повітря. За таких умов у атмосфері Землі проходять складні фізичні процеси, які призводять до утворення та накопичення електричних зарядів. При підвищенні напруженості електричного поля до критичних значень виникає розряд, який супроводжується яскравим свіченням (блискавкою) та звуком (громом). Довжина каналу блискавки може досягати кількох кілометрів, сила струму — 200 000 А, напруга — 150 000 кВ, а температура — 10 000 °С і більше. Час існування блискавки 0,1 — 1 с Щосекунди земну кулю уражають в середньому більше 100 блискавок.

Розрізняють первинні (прямий удар) і вторинні прояви блискавки.

Прямий удар блискавки (ураження блискавкою) — безпосередній контакт каналу блискавки з будівлею чи спорудою, що супроводжується протіканням через неї струму блискавки. Прямий удар блискавки здійснює на уражений об'єкт наступні дії: електричну, що пов'язана з ураженням людей і тварин електричним струмом та виникненням перенапруг на елементах, по яких струм відводиться в землю; теплову, що зумовлена значним виділенням теплоти на шляхах проходження струму блискавки через об'єкт; механічну, що спричинена ударною хвилею, яка поширюється від каналу блискавки, а також електродинамічними силами, що виникають у конструкціях, через які проходить струм блискавки.

Під вторинними проявами блискавки розуміють явища під час близьких розрядів блискавки, що супроводжуються появою потенціалів на конструкціях, трубопроводах, електропроводах всередині будівель і споруд, які не зазнали прямого удару блискавки. Вони виникають внаслідок електростатичної та електромагнітної індукції.

Електростатична індукція проявляється у наведенні потенціалів на металевих елементах конструкції, в незамкнутих металевих контурах, що може викликати іскріння всередині будівель та споруд і тим самим ініціювати пожежу чи вибух.

Електромагнітна індукція супроводжується появою в просторі змінного магнітного поля, яке індукує в металевих контурах, що утворені із різних протяжних комунікацій (трубопроводів, електропроводів і т. п.) електрорушійну силу (ЕРС).

У замкнутих контурах ЕРС призводить до появи наведених струмів. У контурах, в яких контакти недостатньо надійні в місцях з'єднання, такі струми можуть викликати іскріння або сильне нагрівання, що дуже небезпечно для приміщень, де утворюються вибухо- та (або) пожежонебезпечні концентрації.

Ще однією особливістю вторинного прояву блискавки є занесення високих потенціалів у будівлю по металоконструкціях, які підведені в цю будівлю (трубопроводах, рейкових шляхах, естакадах, проводах ліній електропередач і т. п.). Такі занесення супроводжуються електричними розрядами, які можуть стати джерелом вибуху чи пожежі.

Захист об'єктів від прямих ударів блискавки забезпечується шляхом встановлення блискавковідводів. Захист від електростатичної індукції (вторинний прояв блискавки) здійснюється приєднанням устаткування до заземлювача для відведення електростатичних зарядів, індукованих блискавкою, в землю. Захист від електромагнітної індукції полягає у встановленні методом зварювання перемичок між протяжними металоконструкціями в місцях їхнього зближення менше ніж на 10 см. Інтервал між перемичками повинен становити не більше 20 м. Це дає змогу наведеному струму блискавки переходити з одного контуру в інший без утворення електричних розрядів. Захист від занесення високих потенціалів у будівлю здійснюється шляхом приєднання до заземлювача металоконструкцій перед їх введенням у будівлю.

Будівлі та споруди поділяються за рівнем блискавкозахисту на три категорії. Приналежність об'єкта, що підлягає блискавкозахисту, до тієї чи іншої категорії визначається головним чином його призначенням та класом вибухопожежонебезпечних зон згідно ПУЕ.

I категорія — будівлі та споруди або їх частини з вибухонебезпечними зонами класів В-І та В-ІІ. В них зберігаються чи знаходяться постійно або використовуються під час виробничого процесу легкозаймисті та горючі речовини, що здатні утворювати газо-, пило-, пароповітряні суміші, для вибуху яких достатньо невеликого електричного розряду (іскри).

II категорія — будівлі та споруди або їх частини, в яких наявні вибухонебезпечні зони В-Іа, В-Іб, В-ІІа. Вибухонебезпечні газо-, пило-, пароповітряні суміші в них можуть з'явитися лише при аварії чи порушенні установленого технологічного процесу. До цієї ж категорії належать зовнішні установки класу В-Іг та склади, у яких зберігаються вибухонебезпечні матеріали, легкозаймисті та горючі рідини.

III категорія — ціла низка будівель та споруд, зокрема: будівлі та споруди з пожежонебезпечними зонами класів П-І, П-ІІ та П-ІІа; зовнішні технологічні установки, відкриті склади горючих речовин, що належать до зон класів П-III; димові та інші труби підприємств і котельних, башти та вишки різного призначення висотою 15 м і більше.

Об'єкти І та II категорій необхідно захищати як від прямих ударів блискавки, так і від вторинних її проявів. Будівлі та споруди III категорії повинні мати захист від прямих ударів блискавки та занесення високих потенціалів, а зовнішні установки — тільки від прямих ударів.

При виборі пристроїв блискавкозахисту за категоріями враховують важливість об'єкта, його висоту, місце розташування серед сусідніх об'єктів, рельєф місцевості, інтенсивність грозової діяльності. Останній параметр характеризується середньорічною тривалістю гроз у годинах для даної місцевості.

Рис. 4 Блискавковідводи: а – стержневий; б – тросовий; в – сітчастий; 1 – блискавкоприймач; 2 – нерівна опора (поверхня); 3 – струмоприймач; 4 – заземлювач.

2. Захист від статичної електрики.

Статична електрика — це сукупність явищ, що пов'язані з виникненням, накопиченням та релаксацією вільного електричного заряду на поверхні або в об'ємі діелектричних та напівпровідникових речовин, матеріалів та виробів. Виникнення зарядів статичної електрики є результатом складних процесів перерозподілу електронів чи іонів при стиканні двох різнорідних тіл (речовин).

Порушення поверхневого контакту при терті тіл призводить до електризації — виникнення електричних зарядів, які можуть утримуватись на поверхні цих тіл протягом тривалого часу. Такі заряди, на відміну від рухомих зарядів динамічної електрики (електричний струм) знаходяться у статичному стані.

Електростатичні заряди виникають: при терті діелектричних тіл один об одного або об метал (наприклад, пасові передачі); при переливанні, перекачуванні, перевезенні в ємкостях горючих та легкозаймистих рідин; при транспортуванні горючих газів трубопроводом; при подрібненні діелектриків; при переміщенні сухого запиленого повітря зі швидкістю понад 15—20 м/с і т. п. За сприятливих умов, наприклад, при низькій вологості повітря статичні заряди не лише утворюються, а й накопичуються. Коли в результаті такого накопичення вони набудуть високого потенціалу, то може виникнути швидкий іскровий розряд між частинами устаткування або розряд на землю. Такий іскровий розряд при наявності горючих сумішей може спричинити вибух чи пожежу. В цьому і полягає основна небезпека статичної електрики. Так бензол, бензин спалахують внаслідок електростатичного розряду при різниці потенціалів до 1000 В, а більшість горючих повітряно-пилових сумішей — до 5000 В (за умови, що іскра має достатню енергію).

Заряди статичної електрики можуть утворюватись чи передаватись (контактним або індукційним шляхом) тілу людини. Якщо виникають іскрові розряди, то вони викликають фізіологічну дію у вигляді уколу чи незначного поштовху, які самі по собі не являють небезпеки для людини (сила струму розряду дуже мала). Однак, враховуючи неочікуваність такого розряду, у людини може виникнути переляк, внаслідок якого може відбутись рефлекторний рух, що в низці випадків призводить до травмування (робота на висоті, біля рухомих незахищених частин устаткування тощо).

Систематичний вплив електростатичного поля підвищеної напруженості негативно впливає на організм людини, викликаючи, в першу чергу, функціональні розлади центральної нервової та серцево-судинної систем, Відповідно до ГОСТ 12.1.045-84 гранично допустима напруженість електричного поля Едоп на робочих місцях не повинна перевищувати 60 кВ/м, якщо час впливу tв не перевищує 1 год; при 1 год. < tв < 9 год. - Едоп = 60 tв.

Захист від статичної електрики та її небезпечних проявів досягається трьома основними способами: запобіганням виникнення та накопичення статичної електрики, прискоренням стікання електростатичних зарядів та їх нейтралізацією.

Запобігти виникненню статичної електрики чи зменшити її величину можна заміною небезпечної технології, зменшенням швидкості руху речовин по трубопроводу, виготовленням поверхонь, що труться, з однорідних матеріалів.

Прискоренню стікання зарядів сприяє заземлення устаткування, збільшення електропровідності матеріалів шляхом

нанесення на їх поверхню антистатичних добавок чи присадок, підвищення відносної вологості повітря.

Нейтралізація зарядів статичної електрики здійснюється внаслідок іонізації повітря індукційними, високовольтними, радіоактивними та комбінованими нейтралізаторами.

В результаті вивчення питань з теми студент

повинен знати і розуміти: заходи охорони праці від наведених напруг статичної та атмосферної електрики.

Контрольні питання:

1. Що таке статична електрика, як вона виникає та в чому полягає її небезпека?

2. Які способи захисту застосовують від статичної електрики?

3. В чому полягає небезпека первинних та вторинних проявів атмосферної електрики; які заходи та засоби захисту застосовуються для унеможливлення цих проявів?

4. Що таке блискавковідвід, на чому базується його захисна дія? Які існують види блискавковідводів та як визначається зона їх захисту?

Контроль знань студентів:

- усна співбесіда;

- тестова перевірка

Література: Кобець О.В., Митрофанов В.В., Діданов В.І. Основи охорони праці на залізничному транспорті. –Київ: Дельта, 2008, стор. 291-299.

Жидецький В.Ц. Основи охорони праці. – Львів: Афіша, 2001. стор. 243-248.

СРС №8

Тема: Вимоги безпеки під час виконання робіт по спеціальності

План:

Безпека під час перебування на залізничних коліях.

2. Вимоги безпеки під час ремонту вагонів у депо.

3. Вимоги безпеки під час ремонту автозчепних пристроїв вагонів.

4. Вимоги безпеки під час ремонту гальмового обладнання вагонів.

1. Безпека під час перебування на залізничних коліях

До робіт, пов'язаних з рухом поїздів і до керівництва ними, допускаються особи, які пройшли медичний огляд і професійний відбір, витримали перевірку знань Правил технічної експлуатації залізниць (ПТЕ), інструкції з сигналізації (ІСИ), Інструкції з руху поїздів і маневрової роботи (ІРП), посадових інструкцій та інших документів, які встановлюють обов'язки працівників, правил та інструкцій з охорони праці та Положення про дисципліну працівників залізничного транспорту.

Основними обов'язками працівників залізничного транспорту є: задоволення вимог щодо перевезень пасажирів та вантажів при безумовному забезпеченні безпеки руху та збереженні вантажів, що перевозяться, ефективне використання технічних засобів, дотримання вимог охорони праці і навколишнього природного середовища. Працівники залізничного транспорту повинні утримувати в належному стані робоче місце та довірені їм технічні засоби.

Кожний працівник залізничного транспорту зобов'язаний подавати сигнал зупинки поїзду чи маневровому составу, а також вживати інших заходів для їх зупинки у випадках, які загрожують життю та здоров'ю людей або безпеці руху. При виявленні несправностей споруд чи пристроїв, які створюють загрозу безпеці руху або забруднення навколишнього природного середовища, працівник повинен негайно вжити заходів для огородження небезпечного місця та усунення несправності.

Не допускається виконання обов'язків працівникам залізничного транспорту, які перебувають у стані алкогольного, токсичного або наркотичного сп'яніння. Особи, виявлені в такому стані, негайно відстороняються від роботи й притягуються до відповідальності.

Особи, що залучаються до невідкладного виконання окремих робіт зі снігоборотьби, водоборотьби і ліквідації наслідків стихійного лиха, медичному огляду не підлягають, але до робіт на колії не можуть бути допущені особи з фізичними недоліками (послаблений зір, глухота тощо), про що керівник робіт визначає опитуванням перед початком робіт. Для забезпечення безпеки працюючих, що залучаються на час виконання таких робіт, керівник проводить цільовий інструктаж перед початком робіт, забезпечує організований прохід до місця робіт і назад, а також ретельний нагляд за безпекою під час роботи. Робота таких працівників в одну особу не допускається.

Кожний працівник залізничного транспорту, пов'язаний з рухом поїздів, несе в межах своїх обов'язків особисту відповідальність за виконання ПТЕ, вимог охорони праці й безпеку руху.

Залізничні колії є небезпечною зоною внаслідок наявності загрози наїзду рухомого складу на людей. Тому під час перебування на коліях слід бути особливо уважним, дотримувати всі вимоги безпеки, адже їх порушення може призвести до тяжких нещасних випадків.

Кожний працівник залізничного транспорту має прибути на визначений Правилами внутрішнього трудового розпорядку час і місце в працездатному стані, в справному спеціальному чи форменому одязі. Працівники, які зайняті безпосередньо на залізничних коліях, мають бути одягнені в сигнальні жилети оранжевого кольору.

Під час перебування на коліях необхідно бути пильним, обачним і обережним, уважно спостерігати за рухом поїздів, локомотивів, маневровими пересуваннями, а також за навколишнім середовищем та в разі загрози життю чи безпеці руху приймати рішучих заходів щодо забезпечення безпеки.

У темний час доби і під час несприятливих умов необхідно проявляти особливу пильність. Спершу, ніж вийти на колію, необхідно переконатися в тому, що на небезпечній відстані немає рухомого складу, який рухається чи готовий до руху.

Забороняється сідати на рейки, кінці шпал, баластну призму для відпочинку.

Взимку необхідно стерегтися ожеледі, снігу, заметів, а головний убір не повинен знижувати чутності звукових сигналів і команд.

Прохід уздовж колії

На території станції встановлені і позначені маршрути службових проходів, їх позначають вказівним знаком «Службовий прохід». а також іншими знаками: «Прохід заборонений», «Обережно! Не габаритне місце». Прохід до місця робіт в межах станції має здійснюватися відповідно до схеми службового проходу і місцевої інструкції з організації робіт і забезпечення техніки безпеки.

Прохід уздовж колії дозволяється здійснювати посередині широкої міжколії або узбіччю земляного полотна на відстані не менше 2 м від ближньої рейки. При цьому, необхідно уважно прислухатися і частіше озиратися, спостерігаючи за рухом по сусідніх коліях. Щоб не спіткнутися, необхідно звертати увагу на граничні стовпчики, кабельні стояки, муфти, електроприводи та інші пристрої і предмети, що зустрічаються на шляху. Забороняється прямувати посередині колії та кінцям шпал.

У разі неможливості проходу збоку від колії (під час заметів і в інших випадках) прохід по колії може бути здійснений як виняток з дотриманням особливої безпеки:

- прямувати на двоколійній ділянці слід назустріч правильному руху поїздів, пам'ятаючи про ймовірність неправильного руху рухомих одиниць;

- прямуючи групою, слід йти один за іншим чи по дві особи, не допускаючи відставання;

- керівник робіт має попередити працівників про особливу пильність і обережність і повинен знаходитися позаду групи, огороджуючи її розвернутим червоним прапором, а вночі — ліхтарем з червоним вогнем (сигнали зупинки). Попереду групи має йти спеціально виділений і проінструктований працівник, який також огороджує групу сигналами зупинки;

- за умов поганої видимості (темний час, туман, заметіль, лісиста чи забудована місцевість, велика крутість тощо) керівник зобов'язаний, крім того, виділити двох сигналістів попереду і позаду групи на відстані зорового зв'язку, але так, щоб у разі наближення поїзда можна було побачити його на відстані не ближче 500 м від групи і своєчасно сповістити групу звуковим ріжком про наближення поїзда. Сигналісти мають йти з розвернутим червоним прапором (вночі — ліхтарем з червоним вогнем) і огороджувати групу на період її прямування по колії.

Перехід через колії

Перед переходом колії необхідно переконатися у відсутності поблизу (не менше 400 м) рухомого складу, локомотива, вагона тощо, які рухаються. Під час переходу колії перед рухомим складом (локомотивом) необхідно пам'ятати про можливість його руху, а також про рух поїздів по суміжним коліям.

У разі переходу через колії необхідно:

переходити колію по спеціальним переходам (наземним, які обладнані настилом на рівні головок рейок і позначені вказівним знаком «Перехід через колії», підземним чи надземним), у разі їх відсутності — тільки під прямим кутом;

- обходити рухомий склад, локомотив тощо тільки на відстані не менше 5 м від них;

- проходити між вагонами, що розчепленні, тільки в разі відстані між ними не менше 10 м один від іншого (проходити слід посередині проміжку між вагонами).

У разі зайнятості колії рухомим складом залізничникам дозволяється переходити через перехідні площадки (тамбури) вагонів (тільки після їх повної зупинки). Спершу, ніж піднятися на перехідну площадку, необхідно переконатися в її справності. Перед тим, як зійти з площадки на землю, необхідно пересвідчитися в тому, що на суміжній колії відсутнє наближення поїзда і, повернувшись обличчям до вагона, тримаючись обома руками за поручні, обережно спуститися на міжколію. Забороняється сходити з рухомого складу на міжколію, якщо по суміжній колії прямує поїзд.

Забороняється:

- підлазити і просувати інструменти під вагонами і автозчепами;

- проходити через автозчепи;

- переходити колію в районі стрілочних переводів;

- перебігати перед поїздом (локомотивом), що наближається;

- наступати на рейки.

- переходити колію відразу після проходження поїзда одного напрямку, не переконавшись у відсутності поїзда, що рухається в протилежному напрямку;

- переходити залізничні переїзди під час закривання (закриття) шлагбаума чи показанні червоного сигналу світлофора переїзної сигналізації.

Пропуск поїздів

Для забезпечення безпеки, пропускаючи поїзд, маневровий состав, локомотив тощо, необхідно стояти на безпечній відстані, обличчям до колії, при цьому уважно спостерігати за станом рухомого складу, вагонів, вантажу та в разі виявлення несправності, що загрожує безпеці руху чи життю людей, вжити відповідних заходів щодо зупинки поїзда.

Пропуск поїздів необхідно здійснювати на широкій міжколії або узбіччю земляного полотна на відстані від ближньої рейки, не менше:

- 2 м — під час руху поїзда зі швидкістю менш ніж 120 км/год.;

- 2,5 м — в разі пропуску поїзда з негабаритним вантажем;

- 4 м — під час руху поїзда зі швидкістю понад 120 км/год.;

Забороняється для пропуску поїздів переходити на суміжну колію та залишатися на ній. В разі пропуску поїздів чи маневрових локомотивів на широкій міжколії станції необхідно пам'ятати про можливість руху на суміжних коліях. Тому відстань не менше 2 м має бути з одного й іншого боку працівника від ближчих рейок колій, що розташовані між працівником.

Вимоги безпеки під час ремонту вагонів у депо.

Вагони, які подаються в депо для ремонту, повинні бути ретельно очищені від снігу, льоду, бруду, сміття, залишків вантажів, які перевозились і при необхідності, промиті і продезінфіковані відповідно до інструкції №432-5 і ОСТ 32.15-81.

Вагони, які вимагають проведення дезінфекції, повинні проходити санітарне оброблення на спеціалізованих дезінфекційних станціях (пунктах).

Очищення, мийка, обдування і сушіння вагонів повинні проводитися на спеціально виділеній колії або спеціальних ангарах поза вагоноремонтною дільницею. Виділені для очищення і мийки колії повинні мати з обох боків доріжки з твердим покриттям.

Розставлення вантажних вагонів на вагоноремонтній дільниці, коліях відчіплювального ремонту і спеціалізованих коліях повинно проводитися з дотриманням наступних вимог:

відстань між торцевою стіною вагоноремонтної дільниці (ангара) і автозчепами крайніх вагонів повинна бути: при наявності поперечної транспортної дороги вузької колії не менше 3 м, а дороги широкої колії для транспортування візків і колісних пар – не менше 5 м;

відстань між автозчепами вагонів, які ремонтуються без викручування візків, повинна бути не менше 1 м;

під час ремонту вагонів з викручуванням візків стаціонарним методом ремонту відстань між вагонами встановлюється в залежності від довжини візків і відповідно до місцевих умов, щоб проходи з кожного боку викоченого візка були менше 1 м; при поточному методі ремонту відстань між ремонтними позиціями визначається відповідними розрахунками, при цьому відстань між автозчепами вагонів, які стоять поруч, і викоченими візками повинна бути не менше 1 м. Довжина ремонтних позицій повинна визначатися з урахуванням застосування вагоноремонтних машин і інших механізмів і пристроїв.

Під час демонтажу і монтажу холодильно опалювальних установок секцій ЦБ-5, які знаходяться на позиціях для ремонту, відстань між автозчепами сусідніх вагонів повинна бути не менше 4,5 м.

Маневрова робота на коліях депо і вагоноскладальних дільницях повинна проводитися за письмовим нарядом, який видається особою відповідальною за проведення цих робіт.

Подача несправних вагонів у депо і виведення відремонтованих вагонів повинні проводитися під контролем особи, відповідальної за маневри, за графіком, погодженим керівниками депо і станції.

Вагони зовні вагоноскладальної дільниці повинні встановлюватися на відстані не менше 10 м від воріт.

Після виконання маневрових робіт колії, які ведуть на вагоноскладальну дільницю, повинні бути огороджені механічними зупиняючими пристроями, які встановлені в забороняюче положення, або гальмовими башмаками (не менше двох на кожній колії). Колії поточного ремонту повинні бути огородженні гальмовими башмаками не менше двох на кожну колію проти граничного стовпчика.

Огородження колій проводиться працівниками депо і ПТО, які призначаються наказом начальна депо.

Усі роботи на вагонах під час їх переміщення по коліях повинні бути припинені, а робітники виведені на безпечну відстань.

Перед початком ремонту ходових частин, рами автозчепного пристрою і гальмового обладнання на платформах і на піввагонах необхідно оглянути запори бортів і кришок люків. Борти платформ і кришки люків на піввагонів необхідно підняти і закріпити.

3. Вимоги безпеки під час ремонту автозчепних пристроїв вагонів.

1. Під час заміни автозчепу і поглинального апарата в составі поїзда необхідно розчепити і розсунути состав поїзда на відстань не менше 10 м між вагонами, встановити спарені гальмові башмаки під колеса з боку розчеплених вагонів.

2. Зняття автозчепу і поглинального апарата з тяговим хомутом і упорною плитою з вагона і їх встановлення повинні проводитися з допомогою спеціальних підіймачів або вантажопідіймального крана.

Перед ремонтом автозчепного обладнання борти платформ повинні бути попередньо підняті і закріплені або зняті.

3. Згвинчування гайки із стяжного болта поглинального апарата дозволяється тільки на розбиральному стенді. Простукування корпусу поглинального апарата з деталями, які заклинилися, дозволяється проводити тільки в тому випадку, якщо апарат знаходиться у тяговому хомуті з упорною плитою.

4. Перед згвинчуванням двох останніх (які розташовані по діагоналі) гайок з болтів нижньої підтримуючої планки для зняття з вагона поглинального апарата під планку повинен бути підставлений спеціальний підіймач або інші вантажопідіймальні механізми.

5.Розбирання і збирання поглинального апарата повинні проводитися на спеціальному стенді.

6. Під час збирання деталей механізму автозчепу для встановлення замка на місце, натискання на нижнє плече собачки для підняття і направлення верхнього плеча повинно проводитися бородком або спеціальним ломиком.

4. Вимоги безпеки під час ремонту гальмового обладнання вагонів.

1. Перед заміною повітророзподільників, випускних клапанів деталей гальмового обладнання і резервуарів, підвідних трубок повітророзподільника, перед розкриттям гальмових циліндрів регулюванням важільної передачі, повітророзподільник повинен бути вимкнутий, а повітря із запасного і двокамерного резервуарів випущене.

2. Перед заміною стоп-крана, роз'єднувального крана і підвідної трубки від магістралі до роз'єднувального крана магістраль вагона потрібно від'єднати від джерела живлення перекриттям її них кранів.

3. Під час регулювання гальмової важільної передачі для суміщення отворів в головках тяг і важелів необхідно користуватись бородком і молотком. Перевіряти збіг отворів пальцями рук не дозволяється.

4. Під час продувки магістралі для уникнення удару з'єднувальним гальмовим рукавом необхідно застосовувати кронштейн для підвішування з'єднувального рукава або притримувати рукою біля з'єднувальної головки.

5. Перед роз'єднанням рукавів кінцеві крани суміжних вагонів повинні бути перекриті.

6. Для розбирання поршня після діставання його із гальмового циліндра необхідно кришкою циліндра стиснути пружину настільки, щоб можна було вибити штифт головки штока і зняти кришку, поступово відпускаючи її до повного звільнення пружини.

7. Перед роз'єднанням головки штока поршня гальмового циліндра і горизонтального важеля повітророзподільник повинен бути вимкнений, а повітря із запасного і двокамерного резервуарів випущене.

Виймання і встановлення поршня гальмового циліндра повинне проводитися за допомогою спеціального пристрою.

8. Перед заміною кінцевого крана необхідно роз'єднати магістраль з джерелом живлення.

9. Під час технічного обслуговування і ремонту гальмового обладнання під вагоном не дозволяється знаходитися біля головки штока гальмового циліндра з боку виходу штока і торкатися головки штока.

10. Для забезпечення безпеки працюючих простукування резервуарів робочої камери і повітророзподільника під час їх очищення, а також вигвинчування заглушок гальмових приладів і резервуарів, які знаходяться під тиском, не дозволяється.

11.Спеціальні установки, повітророзбірні колонки для випробування автогальм і інших цілей, повинні бути обладнані з'єднувальними головками.

Під час випробування автогальм не дозволяється проводити роботи з ремонту ходових частин, рам, автогальмового обладнання вагонів.

12. Під час ремонту гальмового обладнання необхідно користуватися інструкцією ЦВ-ЦЛ-0013.

В результаті вивчення питань з теми студент

повинен знати і розуміти: основні вимоги під час перебуванні на залізничних коліях; вимоги безпеки під час ремонту вагонів у депо; вимоги безпеки під час ремонту автозчепних пристроїв вагонів; вимоги безпеки під час підготовки до ремонту, введення вагонів у депо і постановки на позицію ремонту.

повинен вміти: вибрати заходи охорони праці при обслуговуванні електроустановок.

Контрольні питання:

1. Перелічити основні вимоги безпеки під час перебування на залізничних коліях.

2. Вимоги безпеки під час ремонту вагонів у депо.

3. Вимоги безпеки під час ремонту автозчепних пристроїв вагонів.

4. Вимоги безпеки під час ремонту гальмового обладнання вагонів.

Контроль знань студентів:

- усна співбесіда;

- тестова перевірка

Література: Кобець О.В., Митрофанов В.В., Діданов В.І. Основи охорони праці на залізничному транспорті. –Київ: Дельта, 2008, стор. 259-362; 333-337.

НПАОП 5.1.11-1.24.-03 Правила охорони праці під час технічного обслуговування і ремонту вантажних вагонів та рефрижераторного рухомого складу. – К.: Основа, 2004 стор. 24-25.