- •Государственное образовательное учреждение высшего профессионального образования

- •Расчеты бурового оборудования

- •1 Определение нагрузок, действующих на вышку

- •2 Определение нагрузки на кронблок при различных способах закрепления талевого каната

- •3 Выбор типа буровой установки

- •4 Определение нагрузок в ведущей, неподвижной и рабочих струнах талевой системы

- •Вывод: в момент подъема при установившемся движении усилие в ведущей струне больше в 1,56 раза, чем при спуске колонны.

- •5 Определение коэффициента полезного действия талевой системы

- •6 Определение мощности привода ротора

- •7 Расчет оси кронблока

- •8 Расчет бурового насоса унб 600

6 Определение мощности привода ротора

Пример 7. Определить мощность ротора при бурении скважины долотом c диаметром DД = 393,7 мм и нагрузкой на долото РД = 200 кН, в твердых породах если:

длина бурильной колонны L = 1800 м;

диаметр бурильных труб dБТ = 140 мм = 0,14 м;

частота вращения колонны n = 120 об/мин;

плотность бурового раствора ρР = 1,4·104 Н/м3

Решение

Мощность ротора

![]()

Мощность на холостое вращение бурильной колонны

Мощность необходимая для разрушения породы

![]()

где r = 0,2…0,3 – для изношенного шарошечного долота;

r = 0,1…0,2 – для нового долота при бурении в твердых породах

![]()

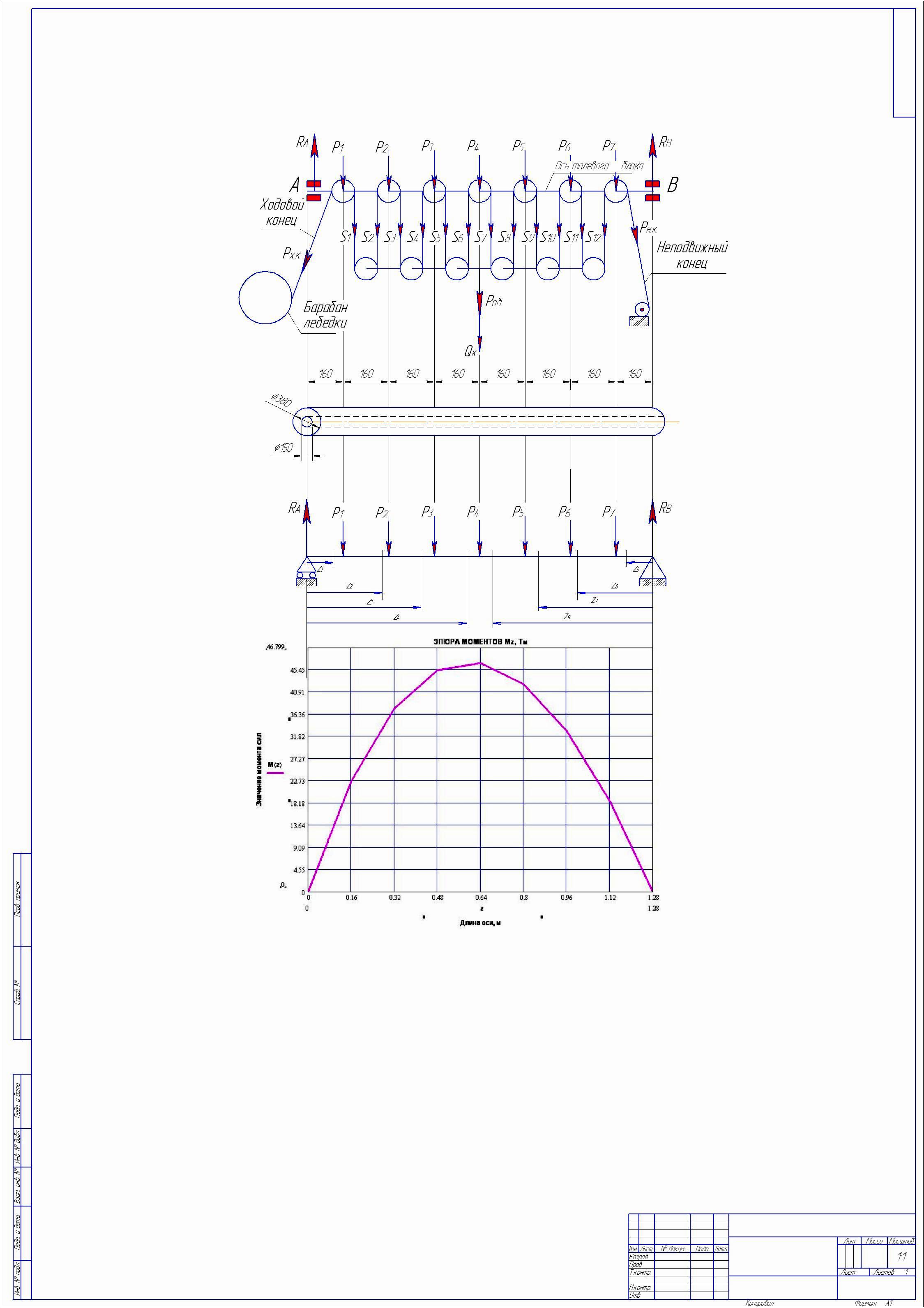

7 Расчет оси кронблока

Пример 8

Максимальная

нагрузка на крюке

![]()

![]()

Вес

постоянно поднимаемого оборудования

![]()

Коэффициент

сопротивления шкива![]()

Количество

рабочих струн (система 7х6)

![]()

Расстояние

между шкивами

![]()

![]()

Длина

оси кронблока

![]()

Наружный

диаметр оси

![]()

Внутренний диаметр оси d = 0.150 м

Материал

оси сталь 40ХН с пределом прочности

![]()

![]()

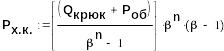

Натяжение

ходового конца талевого каната при

подъеме колонны

Натяжение

ходового конца талевого каната при

подъеме колонны

![]()

Натяжение неподвижного конца талевого каната

![]()

Натяжение рабочих струн

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Усилия, действующие на ось кронблока

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Вывод: Натяжения в рабочих струнах и усилия, действующие на ось кронблока, уменьшаются от ходового конца к струне закрепленной неподвижно.

Составляем уравнение суммы моментов относительно опор А и В

По

результатам расчетов имеем

![]()

![]()

Обязательным этапом расчета является выполнение проверки равновесия всех сил действующих на ось

![]()

![]()

Таким образом, условие равновесия сил выполняется.

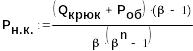

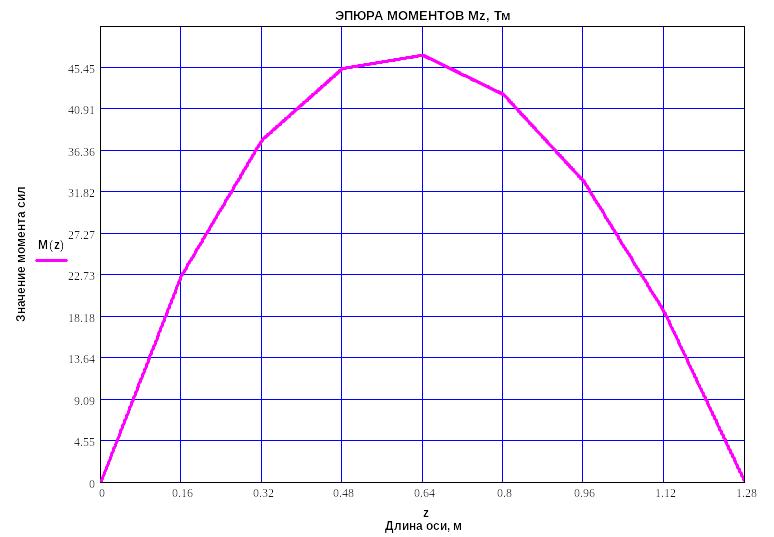

Далее строим эпюру изгибающего момента от действующих сил. Для этого используем метод сечений, разбив ось на участки по границам действующих нагрузок.

Для сечения z1

Mz1 = Ra ∙ z1 0 ≤ z1 ≤ 0,16

Mz1=0 Mz1 = 0, Mz1=0,16 Mz1 = 22,62 т∙м

Для сечения z2, с учетом действия сил на предыдущем участке

Mz2 = Ra ∙ (l + z2) – Р1 ∙ z2 0 ≤ z2 ≤ 0,16

Mz2=0 Mz2 = 22,62 т∙м Mz2=0,16 Mz2 = 37,49 т∙м

Для сечения z3, с учетом действия сил на предыдущих участках

Mz3 = Ra ∙ (2∙l + z3) – Р1 ∙ (l + z3) – Р2 ∙ z3 0 ≤ z3 ≤ 0,16

Mz3=0 Mz3 = 37,49 т∙м Mz3=0,16 Mz3 = 45,33 т∙м

Для сечения z4, с учетом действия сил на предыдущих участках

Mz4 = Ra ∙ (3∙l + z4) – Р1 ∙ (2∙l + z4) – Р2 ∙ (l + z4) – Р3 ∙ z4 0 ≤ z4 ≤ 0,16

Mz4=0 Mz4 = 45,33 т∙м Mz4=0,16 Mz4 = 46,799 т∙м

Далее обход логично выполнить «справа-налево»

Для сечения z5

Mz1 = Rв ∙ z5 0 ≤ z5 ≤ 0,16

Mz5=0 Mz5 = 0, Mz5=0,16 Mz1 = 18,62 т∙м

Для сечения z6, с учетом действия сил на предыдущем участке

Mz6 = Rв ∙ (l + z6) – Р7 ∙ z6 0 ≤ z6 ≤ 0,16

Mz6=0 Mz6 = 18,62 т∙м Mz6=0,16 Mz6 = 32,94 т∙м

Для сечения z7, с учетом действия сил на предыдущих участках

Mz7 = Rв ∙ (2∙l + z7) – Р7 ∙ (l + z7) – Р6 ∙ z7 0 ≤ z7 ≤ 0,16

Mz7=0 Mz7 = 32,94 т∙м Mz7=0,16 Mz7 = 42,48 т∙м

Для сечения z8, с учетом действия сил на предыдущих участках

Mz8 = Rв ∙ (3∙l + z8) – Р7 ∙ (2∙l + z8) – Р6 ∙ (l + z8) – Р5 ∙ z8 0 ≤ z4 ≤ 0,16

Mz8=0 Mz8 = 42,48 т∙м Mz8=0,16 Mz8 = 46,799 т∙м

Значения моментов в экстремальной точке должны сходиться.

По найденным значениям моментов выполняем построение эпюры.

Ниже приводится запись подпрограммы построения эпюры изгибающего момента с использованием пакета «Mathcad».

Максимальный изгибающий момент возникает от действия силы Р4 по центру оси и составляет

![]()

![]()

Отношение диаметров оси

![]()

![]()

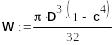

Сечение оси представляет собой кольцо, осевой момент сопротивления которого составляет

![]()

![]()

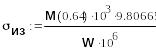

Напряжения изгиба оси кронблока

![]()

Предел выносливости на изгиб при пульсирующем цикле нагружения

![]()

![]()

Коэффициент запаса прочности

![]()

Допустимый коэффициент запаса прочности на изгиб составляет 1,8...2,5. При невыполнении условия, следует изменить материал оси и пересчитать коэффициент запаса прочности оси.

Таблица – Исходные данные к расчету кронблока

Исходные данные |

Номер варианта |

||||||||||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||||||||||

Максимальная нагрузка на крюке, т |

320 |

330 |

320 |

325 |

305 |

340 |

350 |

330 |

315 |

312 |

|||||||||

Вес постоянно поднимаемого оборудования, т |

9 |

9,1 |

9,2 |

9,3 |

9,4 |

9,5 |

9,6 |

9,7 |

9,8 |

9,9 |

|||||||||

Коэффициент сопротивления шкива |

1 |

1.01 |

1.02 |

1.03 |

1.04 |

1.05 |

1.06 |

1.07 |

1.08 |

1.09 |

|||||||||

Кол-во раб. струн |

10 |

12 |

10 |

12 |

10 |

12 |

10 |

12 |

10 |

12 |

|||||||||

Расстояние между шкивами, м |

0.16 |

0.15 |

0.14 |

0.16 |

0.15 |

0.14 |

0.16 |

0.15 |

0.14 |

0.16 |

|||||||||

Наружный диаметр оси, м |

0,36 |

0,37 |

0,38 |

0,39 |

0,4 |

0,36 |

0,37 |

0,38 |

0,39 |

0,4 |

|||||||||

C = d/D |

0.375 |

0.38 |

0.385 |

0.39 |

0.395 |

0.375 |

0.38 |

0.385 |

0.39 |

0.395 |

|||||||||

Материал оси |

40ХН |

||||||||||||||||||

Исходные данные |

Номер варианта |

||||||||||||||||||

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

||||||||||

Максимальная нагрузка на крюке, т |

310 |

320 |

325 |

328 |

333 |

345 |

320 |

325 |

335 |

316 |

|||||||||

Вес постоянно поднимаемого оборудования, т |

10 |

9,15 |

9,25 |

9,32 |

9,45 |

9,53 |

9,68 |

9,9 |

10 |

9,9 |

|||||||||

Коэффициент сопротивления шкива |

1 |

1.01 |

1.02 |

1.03 |

1.04 |

1.05 |

1.06 |

1.07 |

1.08 |

1.09 |

|||||||||

Кол-во раб. струн |

12 |

10 |

12 |

10 |

12 |

10 |

12 |

10 |

12 |

10 |

|||||||||

Расстояние между шкивами, м |

0.16 |

0.15 |

0.14 |

0.16 |

0.15 |

0.14 |

0.16 |

0.15 |

0.14 |

0.16 |

|||||||||

Наружный диаметр оси, м |

0,36 |

0,37 |

0,38 |

0,39 |

0,4 |

0,36 |

0,37 |

0,38 |

0,39 |

0,4 |

|||||||||

C = d/D |

0.38 |

0.385 |

0.39 |

0.395 |

0.4 |

0.38 |

0.385 |

0.39 |

0.395 |

0.395 |

|||||||||

Материал оси |

20ХН |

||||||||||||||||||

|

Номер варианта |

||||

Исходные данные |

21 |

22 |

23 |

24 |

25 |

Максимальная нагрузка на крюке, т |

316 |

325 |

323 |

324 |

300 |

Вес постоянно поднимаемого оборудования, т |

11 |

9,3 |

9,25 |

9,3 |

9,45 |

Коэффициент сопротивления шкива |

1 |

1.01 |

1.02 |

1.03 |

1.04 |

Кол-во раб. струн |

12 |

10 |

12 |

10 |

12 |

Расстояние между шкивами, м |

0.16 |

0.15 |

0.14 |

0.16 |

0.15 |

Наружный диаметр оси, м |

0,36 |

0,37 |

0,38 |

0,39 |

0,4 |

C = d/D |

0.38 |

0.385 |

0.39 |

0.395 |

0.4 |

Материал оси |

45ХН |

||||