- •Курcовая работа

- •1 Анализ работы технических систем при ремонте крышек люков полувагона

- •2 Конструтивные особенности упл-м

- •3 Вывод и характеристика пресса для правки люков полувагона.

- •4 Выбор и расчет параметров силового привода

- •5 Схемы управления технической системой

- •5.1 Выбор схемы сау и описание её элементной базы

5 Схемы управления технической системой

При построении и исследовании автоматических устройств и систем в автоматике пользуются три вида схем: функциональная, принципиальная и структурная (динамическая).

Функциональная схема содержит сведения о функциональном назначении элементов в устройстве или системе и о том, какая физическая величина является регулируемой, какое из внешних воздействий задающее и какое из них является возмущающим.

Эта схема определяет взаимодействие элементов САУ, которая в простейшем виде содержит функциональных элементов: ОР или УО - объект регулирования, ИУ - измерительное устройство (датчик регулируемой величины), ЗУ - задающее устройство, СУ - сравнивающее устройство, ИМ - исполнительный механизм (сервомотор или усилитель мощности), РО - регулирующий орган (оказывает регулирующее воздействие на ОР).

Принципиальной схемой называется схема, определяющая полный состав элементов и связи между ними, дающая детальное представление о принципах работы изделия.

Принципиальные схемы формируются с помощью конструктивных структур, каждая из которых представляет собой самостоятельное устройство, выполняющее ту иную функцию.

Структуру системы автоматики с той или иной степенью детализации обычно представляют графически в виде структурной схемы.

Части, на которые делят систему автоматики по тем или иным признакам, графически изображают в виде прямоугольников (типовые звенья) с указанием условных значений (обычно - передаточных функций).

Пути передачи воздействий между частями системы изображают в виде стрелок в направлении передачи воздействий, которые называют связью системы.

По характеру изменения во времени задающего воздействия ( η ) и регулируемой величины ( φ ) все автоматические системы делятся на 4 класса: системы автоматической стабилизации, системы программного управления, следящие системы и системы оптимального управления /5/.

5.1 Выбор схемы сау и описание её элементной базы

Система управления и управляемый объект вместе составляют автоматическую систему.

Для успешного управления реальными процессами, протекающими в реальных условиях, которые почти никогда не бывают одинаковыми, необходимо знать фактическое состояние управляемого объекта в произвольный момент времени, наряду с первоначальной информацией о состоянии объекта [5].

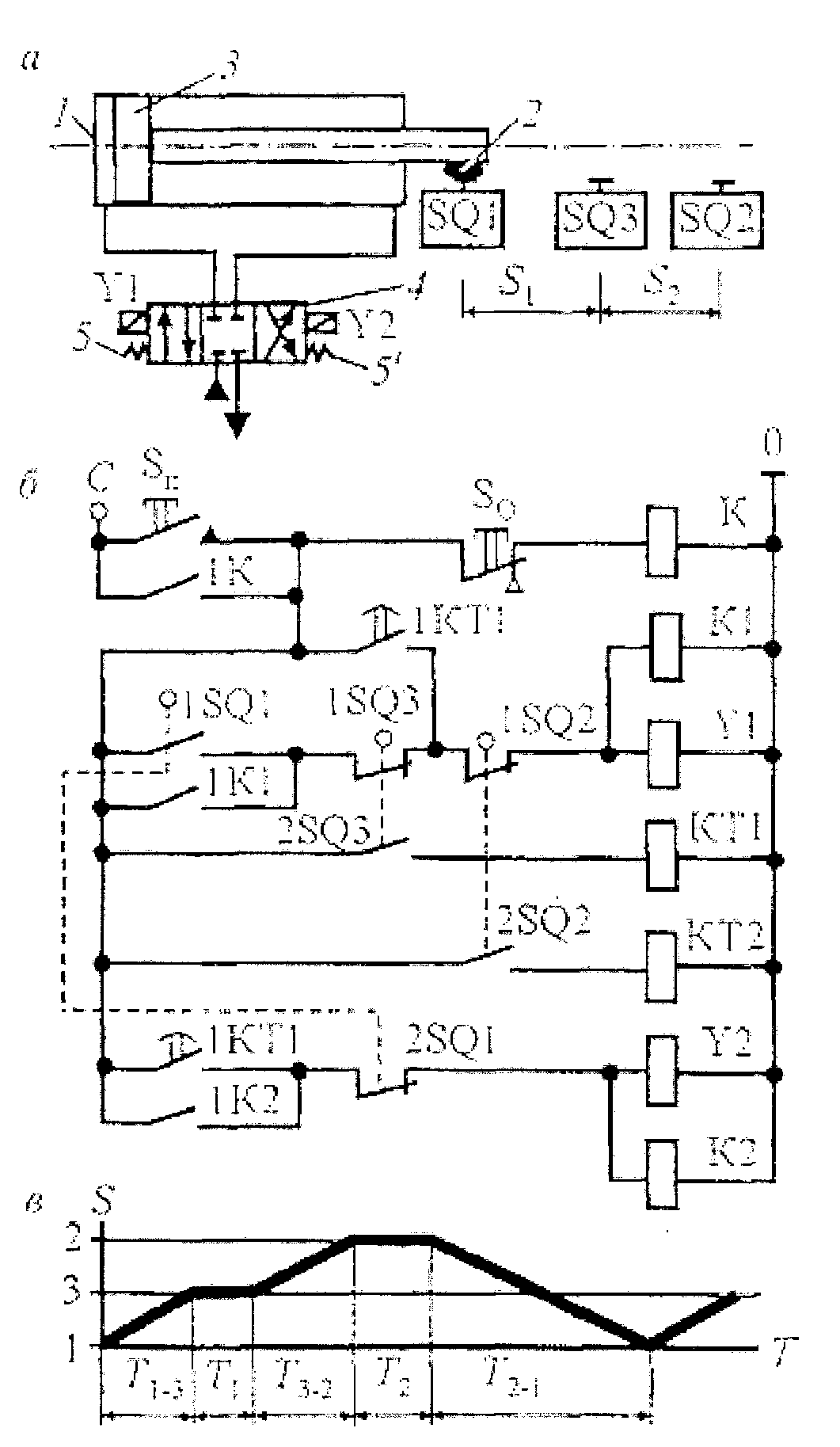

Расстановкой путевых датчиков по пути перемещения штока и применением трехпозиционного четырехлинейного распределителя можно добиться остановки штока в любой точке. Силовая схема гидроцилиндра, обладающего такой способностью, вместе со схемой управления показаны на рисунке 3, а, б. На рисунке 4, в приведена циклограмма работы цилиндра. Если схема управления (рисунок 3, б) отключена, то катушки Y1 и Y2 электромагнитов золотникового распределителя 4 (рисунок 3, а) не получают питания, под воздействием центрирующих пружин 5 и 5' он находится в центральном положении. В этом случае жидкость в камерах цилиндра 1 заперта, и его поршень 3 находится в неподвижном состоянии. После нажатия кнопки Sn, контакт 1К промежуточного реле К подает питание. Дальнейший процесс зависит от начального положения поршня. Если он находится в крайнем левом положении, то кулачок 2, расположенный на штоке, нажимает на выключатель SQ1 (контакт 1SQ1 в схеме управления замкнут, a 2SQ1 разомкнут). Катушка промежуточного реле К1 и катушка Y1 распределителя получают питание. При отключенной катушке Y2 золотник распределителя 4 перемещается вправо так, что соединение каналов будет соответствовать левому квадрату условного изображения.

Рабочая жидкость будет подана в левую часть цилиндра, поршень начнет перемещаться вправо. Это будет продолжаться, несмотря на размыкание контакта 1SQ1, так как кулачок при ходе поршня вправо перестает воздействовать на выключатель SQ1. Питание к катушкам KI и YI будет подаваться через замкнутый контакт 1К1 самоподхвата.

Как только поршень достигнет выключателя SQ3, разомкнётся его контакт 1SQ3 и замкнется 2SQ3. Первый обесточит катушки К1 и Y1. В результате распределитель 4 займет нейтральное положение, перекрыв трубопроводы. Поршень 3 остановится. Контакт 1К1 разомкнётся, создав еще один разрыв в цепи указанных катушек.

Замкнувшийся контакт 2SQ3 подаст питание к катушке КТ1. По истечении заданного временного интервала Т1 (рисунок 4, в) контакт 1КТ1 реле замкнется и снова будет подано питание к катушкам К1 и Y1. Поршень продолжит свое движение вправо.

Поскольку кулачок 2 освободит выключатель SQ3, его контакты вернутся в исходное состояние. Катушка КТ1 потеряет питание, и контакт 1КТ1 разомкнётся. Однако катушки К1 и Y1 будут получать питание через замкнувшиеся контакты 1К1 и 1SQ3. Движение поршня вправо продолжится до тех пор, пока не будет нажат выключатель SQ2.

Когда разомкнётся контакт 1SQ2, поршень остановится, обесточатся катушки К1 и Y1. Распределитель 4 вернется в среднее положение, перекрыв трубопроводы. Одновременно замкнувшийся контакт 2SQ2 подаст питание к катушке КТ2.

После отсчета заданного интервала времени Т2, в течение которого поршень цилиндра остается неподвижным в крайнем правом положении, замкнется контакт 1КТ2. Получат питание катушка промежуточного реле К2 и катушка Y2 электромагнита распределителя 4. Золотник распределителя переместится (по схеме на рисунке 4 влево), соединение каналов будет соответствовать правому квадрату условного изображения. Рабочая жидкость поступит в правую часть цилиндра, и поршень начнет смещаться влево. Разомкнувшийся контакт 2SQ2 прервет питание катушки КТ2 реле времени. Контакт 1КТ2 разомкнётся, но благодаря замкнутому контакту 1К2 (самоподхват) катушки Y2 и К2 будут получать питание, и поршень не остановится. Замкнувшийся контакт 1SQ2 подготовит к включению цепи питания катушек К1 и Y1.

Сместившись влево, кулачок 2 нажмет выключатель SQ3, его контакты 1SQ3 и 2SQ3 изменят свое состояние. На некоторое время будет включена катушка реле КТ1. Если время выдержки, отсчитываемое им, больше времени нахождения контакта SQ3 в нажатом состоянии при прохождении кулачка 2, то к моменту освобождения контакта контакт 1КТ1 не успеет включиться. Выключатель SQ3 на ход поршня влево не повлияет, т.е. эта точка будет пройдена без остановки.

Достигнув крайнего левого положения, кулачок 2 поршня 3 воздействует на выключатель SQL Размыкается его контакт 2SQ1, 1SQ1 замыкается. В первом случае разорвется цепь питания К2 и Y2, распределитель 4 возвратится в центральное положение, перекрыв трубопроводы. Поршень остановится.

Разомкнувшийся контакт 1К2 создаст еще один разрыв в цепи питания катушек К2 и Y2. Замкнувшийся контакт 1SQ1 подаст питание к катушкам К1 и Y1. Затем описанный процесс повторится.

Циклограмма, отражающая ход процесса, помещена на рисунке 4, е. По оси ординат отложено расстояние (путь) S между точками 1, 3 и 2, контролируемое соответствующими путевыми выключателями, по оси абсцисс — время Т. Меняя взаимное расположение датчиков по ходу поршня и времена выдержек, обеспечиваемые реле времени, можно менять алгоритм движение поршня.

техническая характеристика типовых элементов САУ представлена в таблице 5.1.

Таблица 5.1-Техническая характеристика типовых элементов САУ

Наименование |

Тип |

Количество |

Электропривод |

4А 180 2УЗ |

1 |

Насос |

4А1802 |

2 |

Магнитный пускатель |

МП-321 |

3 |

Реле |

МКУ-48 |

5 |

Путевой выключатель |

ВПК-2110 |

5 |

Предохранитель |

ПРС-6 |

6 |

Контактор |

КП2 |

6 |

Рисунок 5.1 - Многопозиционный гидропривод: а - гидросхема с расположением датчиков; б - схема управления; в -циклограмма движения поршня.

Заключение

Повышения качества ремонта грузовых вагонов должно вестись за счет повышения уровня технической оснащенности, внедрения высоко эффективного специализированного оборудования и технологических процессов ремонта подвижного состава.

Анализируя технологический процесс ремонта подвижного состава и техническое оснащение вагоноремонтных предприятий можно сделать вывод, что зачастую еще имеют место технологические процессы с преобладанием тяжелого ручного труда.

Правильно продуманная технология выполнения технологических операций, обученный персонал и бережное отношение к техническим средствам позволит в будущем качественно улучшить ремонт вагонов, сократить время их нахождения в деповском ремонте и принести прибыль.

Внедрение установки правки люков полувагонов в системе ремонта вагонов существенно окажет помощь ремонтникам, полученный опыт ремонта вагонов должен внедряться по всей сети железных дорог России.

Библиографический список

1. Задание и методические указания к выполнению курсовой работы по дисциплине " Системы автоматизации производства и ремонта вагонов " для студентов специальности 190302 - "Вагоны"/ Составители: .В.И. Бородулин, А. Л. Золкин. - Самара: СамГУПС, 2011.- 28 с.

2.Болотин М.М., Новиков В.Е. «Системы автоматизации производства и ремонта вагонов»: Учебник для вузов ж.-д. трансп. 2-е изд., перераб. и доп. — М.: Маршрут, 2004. —310 с

3.Вагонное хозяйство: Учеб. пособие для вузов - Гридюшко В.И., Бугаев В.П., Кривору чко Н.З. -2-е изд., перераб. и доп. - М.: Транспорт, 1988. - 295с.

4. «Вагоны и вагонное хозяйство» №1, 2, 3, 4, М., 2008.

5. Московская Промышленная Газета: "Ресурсосбережение – задача современного инжиниринга." – 2010.