- •Электронный учебник

- •Содержание

- •Паспорт предмета

- •Тематический план

- •Обязательная письменная контрольная работа №1

- •Перечень практических работ

- •Перечень самостоятельных работ

- •Экзаменационные вопросы

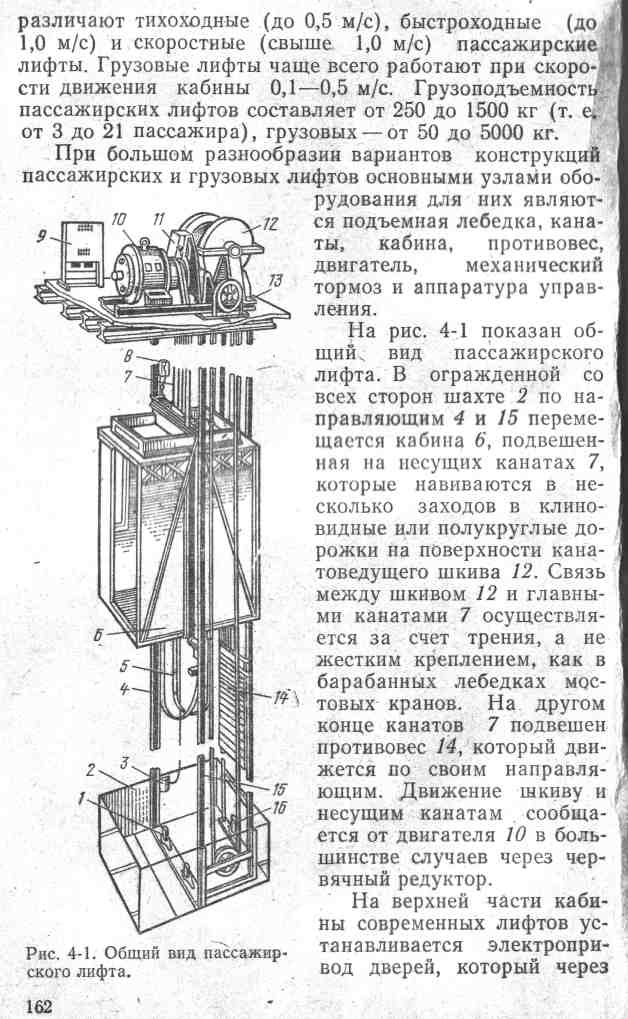

- •Общие сведения о лифтах.

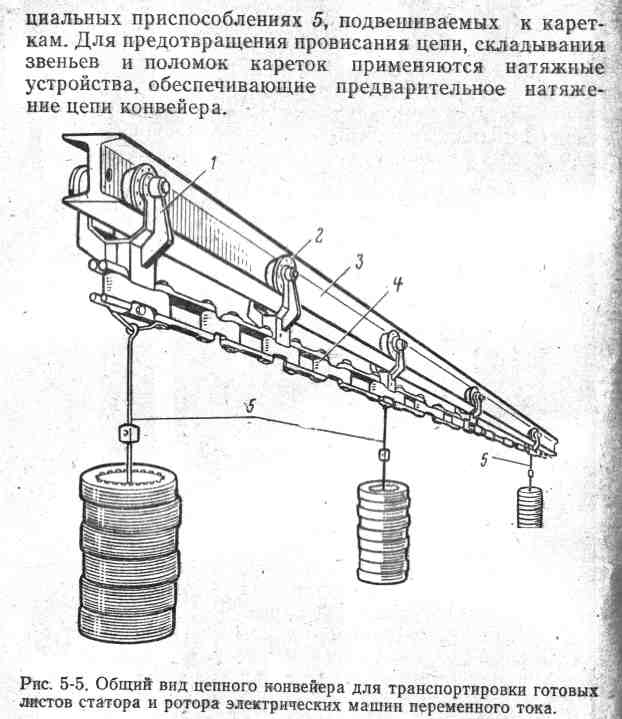

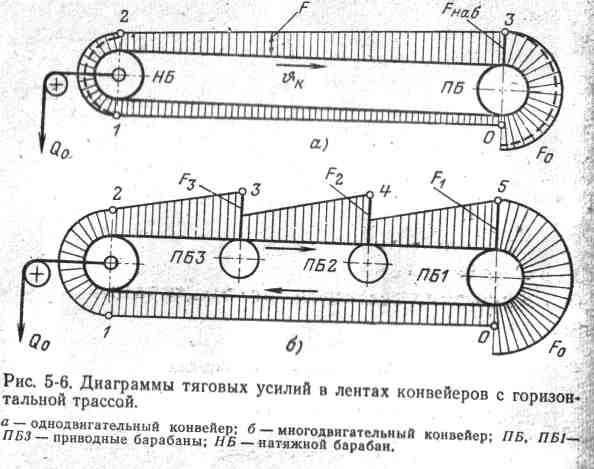

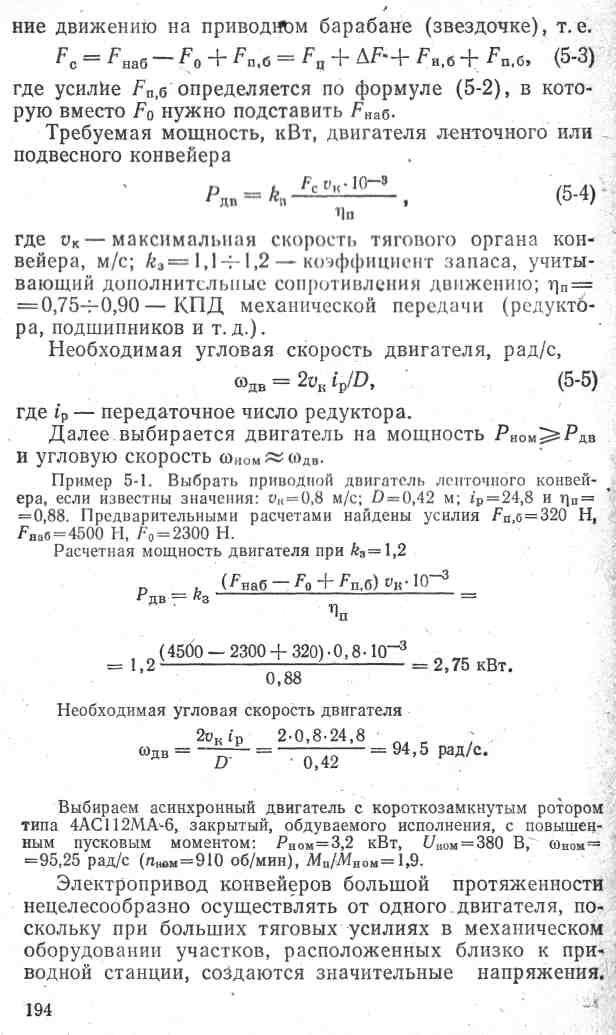

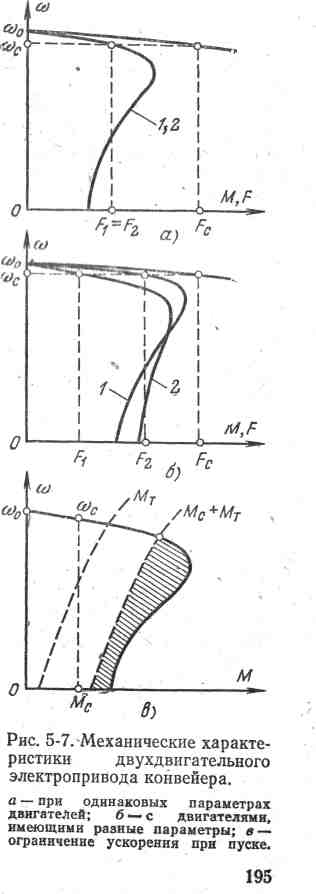

- •Назначение и устройство механизмов непрерывного транспорта.

- •Образец экзаменационного билета

- •Литература

- •Методические указания по применению алгоритма системного анализа

- •2. Алгоритм изучения систем

- •Указания по применению алгоритма изучения систем

- •Пример выполнения системного анализа магнитного пускателя серии пме

- •5 Отчёт о работе

- •6 Контрольные вопросы

- •7. Критерии оценки практической работы

- •Пример полного внутреннего системного анализа

- •Образец задания пр (Практическая работа № 1)

- •6. Литература.

- •Введение

- •Режимы работы электродвигателей станков

- •Глава 10 электрооборудование шлифовальных станков

- •Глава11 электрооборудование агрегатных станков

- •Глава 12 электрооборудование автоматических ста-ночных линий

- •Глава 13 электрооборудование установок электроэро-зионной и ультразвуковой обработки

- •Глава 14 электрооборудование станков с программным управлением

- •Глава 15 электрооборудование кузнечно-прессовых машин

- •Глава16 электрооборудование компрессоров и венти-ляторов

- •Глава 17 электрооборудование насосных установок

- •Глава 18 электрооборудование во взрыво- и пожаро-опасных помещениях

- •Глава 19 проектирование электрооборудования промы-шленных установок, станков и машин

Образец задания пр (Практическая работа № 1)

(УЭМК 2913.000.000. ПР.01)

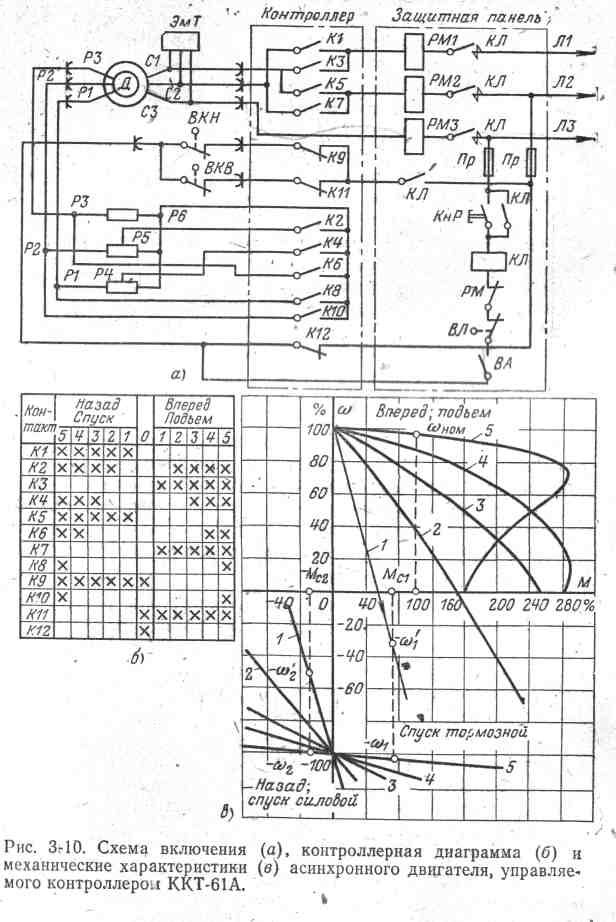

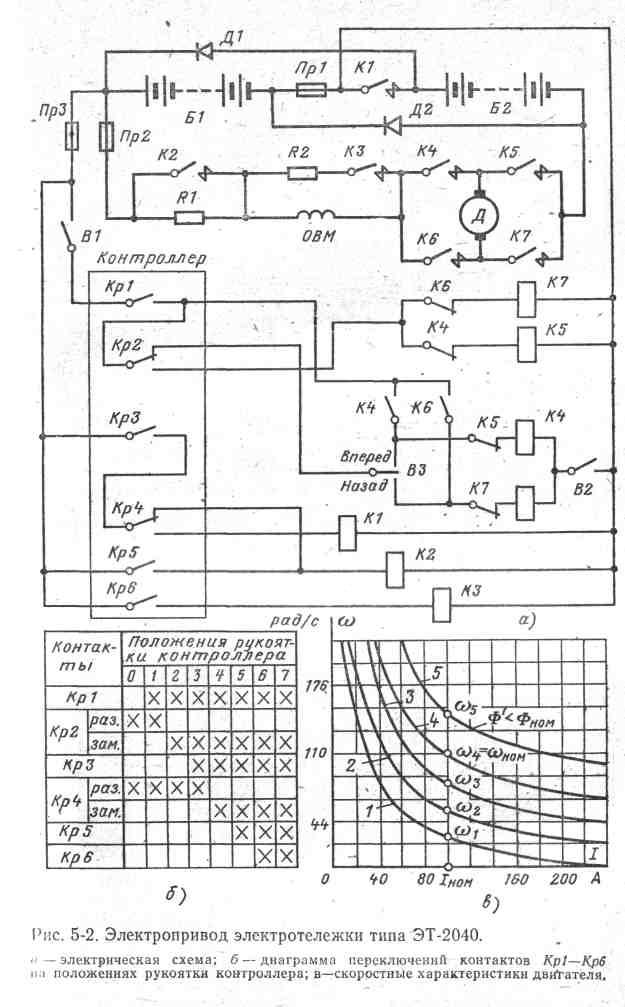

Тема: «Изучение электрической схемы управления электродвигателя кулачко-вым контроллером ККТ–61А».

1. Цель работы: «Изучить электрическую схему управления асинхронным двигателем с фазным ротором контроллером ККТ-61А».

2. Краткие теоретические сведения

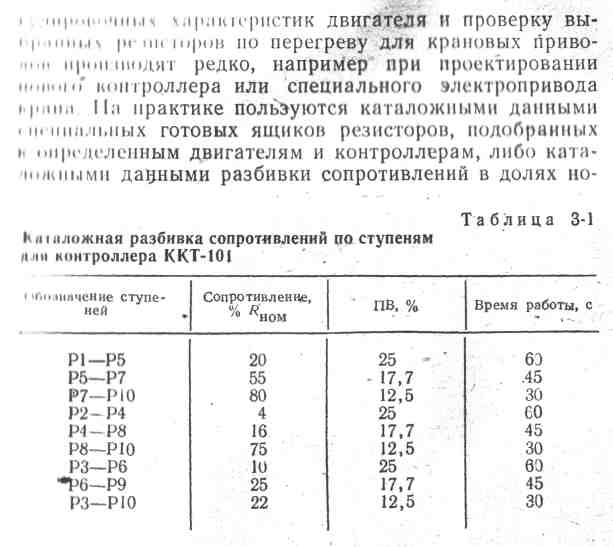

Силовые кулачковые контроллеры типа ККТ – кулачковый контроллер, трёх-фазный, предназначены для коммутации силовых цепей электродвигателей пере-менного тока, мощностью до 30 кВт при Л - лёгких, С - средних и Т - тяжёлых ре-жимах работы кранов. Если тяжёлый режим отсутствует, то контроллеры могут уп-равлять более мощными двигателями до 75 кВт. Контроллер обеспечивает включе-ние, отключение и реверсирование двигателей переменного тока с фазным ротором и пять ступеней регулирования частоты вращения введением пусковых резисторов в цепь ротора.

3. Задание:

3.1. Прочитать § 3-9. «Крановая аппаратура управления и защит» (стр. 133–142) и § 3-10. «Электрические схемы контроллерного управления двигателями крановых механизмов» (стр. 142–146) учебника Л.2.1.

3.2. Проанализировать работу схемы по алгоритму изучения систем.

4. Содержание и форма отчёта.

4.1. Цель работы

4.2. Электрическая принципиальная схема и контроллерная диаграмма § 3-10 стр. 143.

4.3. Механические характеристики.

4.4. Системный анализ контроллера ККТ-61А.

4.5. Вывод.

Тема работы записывается в штампе. Отчёт изложить письменно на формате А4.

5. Контрольные вопросы

5.1. Что такое контроллерное управление электродвигателями?

5.2. Какие функции выполняют крановые резисторы?

5.3. Что такое стандартный ящик резисторов?

5.4. Какие способы регулирования частоты вращения электродвигателей вы знаете?

6. Литература.

Основная

6.1. Зимин Е.Н. Электрооборудование промышленных предприятий и уста-новок / Е.Н. Зимин. – М.: Энергоиздат, 1981. – 552с.

Дополнительная

6.2 Васин В.М. Электрический привод / В.М. Васин. – М.: Высш. шк., 1991. – 234с.

Введение

Электрификация обеспечивает выполнение задачи широкой комплексной ме-ханизации и автоматизации производственных процессов, что позволяет усилить темпы роста производительности общественного труда, улучшить качество про-дукции и облегчить условия труда. На базе использования электроэнергии ведется техническое перевооружение промышленности, внедрение новых технологических процессов и осуществление коренных преобразований в организации производства и управлении им. Поэтому в современной технологии и оборудовании промышленных предприятий велика роль электрооборудования, т. е, совокупности электрических машин, аппаратов, приборов и устройств, посредством которых производится преобразование электрической энергии в другие виды энергии и обеспечивается автоматизация технологических процессов.

Электромашиностроение — одна из ведущих отраслей машиностроительной промышленности. Процесс изготовления электрической машины складывается из операций, в которых используется разнообразное технологическое оборудование. При этом основная часть современных электрических машин изготовляется методами поточно-массового производства. Специфика электромашиностроения заклю-чается главным образом в наличии таких процессов, как изготовление и укладка обмоток электрических машин, для чего применяется нестандартизованное обору-дование, изготовляемое обычно самими электромашиностроительными заводами.

В преобладающей же своей части технологическое оборудование и электро-оборудование электромашиностроительных заводов типичны для машиностроения в целом. Электромашиностроение характерно многообразием технологических про-цессов, использующих электроэнергию: литейное производство, сварка, обработка металлов и материалов давлением и резанием, термообработка и т. д. Предприятия электромашиностроения широко оснащены электрифицированными подъёмно-транспортными механизмами, насосными, компрессорными и вентиляторными установками. Автоматизация затрагивает не только отдельные агрегаты и вспомо-гательные механизмы, но во все большей степени целые комплексы их, образующие полностью автоматизированные поточные линии и цехи.

Первостепенное значение для автоматизации производства имеют много-двигательный электропривод и средства электрического управления. Развитие электропривода идет по пути упрощения механических передач и приближения электродвигателей к рабочим органам машин и механизмов, а также возрастающего применения электрического регулирования скорости приводов. Широко внед-ряются комплектные тиристорные преобразовательные устройства. Применение тиристорных преобразователей не только позволило создать высокоэкономичные регулируемые электроприводы постоянного тока, но и открыло большие возмож-ности для использования частотного регулирования двигателей переменного тока, в первую очередь наиболее простых и надежных асинхронных двигателей с коротко-замкнутым ротором.

Всё большее распространение получают новейшие средства электрической автоматизации технологических установок, машин и механизмов на базе полу-проводниковой техники, высокочувствительной контрольно-измерительной и регу-лирующей аппаратуры, бесконтактных датчиков и логические элементов. Расши-ряется область применения программного управления технологическими объектами. Для управления технологическими процессами все чаще используются электронные вычислительные машины.

В современных условиях эксплуатация электрооборудования требует глубоких и разносторонних знаний, а задачи создания нового или модернизации существующего электрифицированного технологического агрегата, механизма или устройства решаются совместными усилиями технологов, механиков и электриков. Требования к электро-оборудованию вытекают из технологических данных и условий. Электрооборудование нельзя рассматривать в отрыве от конструктивных и технологических особенностей элек-трифицируемого объекта, и наоборот. Поэтому специалисты в области электро-оборудования промышленных предприятий должны быть хорошо знакомы как с элек-трической частью, так и с основами технологических процессов и конструкциями уста-новок электронагрева и электросварки металлообрабатывающих станков и машин, подъёмно-транспортных механизмов и т. д.

Электрооборудование промышленных предприятий и установок проектируется, монтируется и эксплуатируется в соответствии с Правилами устройства электроустановок (ПУЭ) и другими руководящими документами.

Г лава первая. ЭЛЕКТРООБОРУДОВАНИЕ УСТАНОВОК ЭЕКТРО -НАГРЕВА

1-1 ОБЩИЕ СВЕДЕНИЯ ОБ ЭЛЕКТРОТЕРМИЧЕСКИХ УСТАНОВ-КАХ

Электронагрев широко применяется на предприятиях электромашиностроения при производстве фасонного литья из металлов и сплавов, нагрева, заготовок перед обработкой давлением, термической обработки деталей и узлов электрических машин, сушки изоляционных материалов и т. д.

Электротермической установкой (ЭТУ) называют комплекс, состоящий из электротермического оборудования: электрической печи или электротермического устройства (отсутствует камера нагрева), в которых электрическая энергия преобразуется в тепловую, и электрического, механического и другого оборудования, обеспечивающего осуществление рабочего процесса в установке.

Электротермическое оборудование весьма разнообразно по принципу действия, конструкции и назначению. В наиболее общей форме все электрические печи и электротермические устройства можно разделить по назначению на плавильные печи для выплавки или перегрева расплавленных металлов и сплавов и термические (нагревательные) печи и устройства для термообработки изделий из металла, нагрева материалов под пластическую деформацию, сушки изделий и т. д. По способу преоб-разования электрической энергии в тепловую различают, в частности, печи сопротив-ления, дуговые печи, индукционные печи и устройства.

В

электропечах и электротермических

устройствах сопротивления

используется выделение тепла электрическим

током при прохождении его через твердые

и жидкие

те-ла. Электропечи этого вида преимущественно

выполняются как печи косвенного

нагрева. Превращение электроэнергии в

тепло в них происходит в твёрдых

нагревательных

элемен-тах, от которых тепло путем

излучения,

конвекции и теплопроводности передается

нагре-ваемому

телу, либо в жидком теплоносителе -

расплав ленной

соли, в которую погру-жается нагреваемое

тело, и

тепло передается ему путём конвекции

и теплопроводности.

Печи сопротивления - самый распространенный

и многообразный вид элек-тропечей.

ленной

соли, в которую погру-жается нагреваемое

тело, и

тепло передается ему путём конвекции

и теплопроводности.

Печи сопротивления - самый распространенный

и многообразный вид элек-тропечей.

Плавильные печи сопротивления применяют преимущественно при произ-водстве литья из легкоплавких металлов и сплавов. Термические печи исполь-зуются для термообработки металлов и сушки материалов и изделий. Электротер-мические устройства сопротивления работают по принципу прямого нагрева: под-лежащее нагреву тело непосредственно служит проводником тока и в нём выде-ляется тепло.

Работа плавильных дуговых электропечей основана на выделении тепла в дуговом разряде. В электрической дуге концентрируется большая мощность и раз-вивается температура свыше 3500° С. В дуговых печах косвенного нагрева дуга горит между электродами, а тепло передается расплавляемому телу в основном из-лучением. Печи такого рода используют при производстве фасонного литья из цвет-ных металлов, их сплавов и чугуна. В дуговых печах прямого нагрева одним из электродов служит само расплавляемое тело. Эти печи предназначены для выплавки стали, тугоплавких металлов и сплавов. В дуговых печах прямого нагрева, в час-тности, выплавляют большую часть стали для фасонного литья.

В индукционных печах и устройствах тепло в электропроводном нагреваемом теле выделяется токами, индуктированными в нем переменным электромагнитным полем. Таким образом, здесь осуществляется прямой нагрев, Индукционную печь или устройство можно рассматривать как своего рода трансформатор, в котором первичная обмотка (индуктор) подключена к источнику переменного тока, а вто-ричной обмоткой служит само нагреваемое тело. Индукционные плавильные печи применяют при производстве литья, в том числе фасонного, из стали, чугуна, цвет-ных металлов и сплавов. Нагревательные индукционные печи используют для наг-рева заготовок под пластическую деформацию и для проведения разного рода тер-мообработки. Индукционные термические устройства применяют для поверхност-ной закалки и других специализированных операций.

Серийно выпускаемое отечественной промышленностью электротермическое оборудование имеет обозначения, отражающие способ нагрева, конструктивные признаки и особенности технологического характера. Такое обозначение состоит из трех основных букв, нескольких цифр и вспомогательных букв. Первая основная буква указывает на способ нагрева, например: Д — дуговой, И — индукционный, С — сопротивлением.

У плавильных печей вторая основная буква обозначения определяет основной металл, для плавки которого предназначена печь А — алюминий и его сплавы; М — медь и ее сплавы (кроме латуни); Л — латунь; О — олово, свинец, баббит; С — сталь и жаропрочные сплавы; Ч — чугун и др. Третья основная буква характеризует важ-нейший конструктивный признак плавильной печи, например, для дуговых печей: П — с поворотным сводом; Б — барабанная; для индукционных печей: К — канальная, Т — тигельная; для печей сопротивления: Т — тигельная, К — камерная, Б — бара-банная. Может добавляться и четвертая (вспомогательная) буква, например буква М, для обозначения миксера. Цифра после буквенного обозначения для большинства плавильных печей означает емкость печи в тоннах.

У термических печей сопротивления вторая основная буква характеризует основной конструктивный признак; А — карусельная; Б — барабанная; В – ванная; Д — с выдвижным подом; К — конвейерная; К — камерная; Р — рольганговая; Т — толкательная; III — шахтная и др. Третья основная буква для этих печей пока-зывает характер среды в печном пространстве: А — азотирующая; 3 —защитная; О — окислительная (воздух); С — соль, селитра; Ц — цементационная и т. д. После букв, следуют размеры рабочего пространства в дециметрах. У всех печей через, дробь указывается максимальная температура в сотнях градусов.Для агрегатов из нескольких печей обозначение агрегата соответствует обозначению первой печи с добавлением, буквы А, знаменатель соответствует температуре последней печи агре-гата. К обозначениям печей с камерами охлаждения добавляется буква X и цифра, определяющая длину камеры в дециметрах.

У индукционных устройств вторая основная буква определяет технологичес-кое назначение: Н — нагревательное; 3 — закалочное; третья буква характеризует вид нагреваемого изделия или характер нагрева: М —- мерные заготовки; П — прут-ки; У — участковый (местный) нагрев и т. д. После букв ставятся цифры, пока-зывающие мощность устройства в десятках киловатт, и последняя цифра (буква) указывает на частоту тока, например: 1 — 1000 Гц; 0 — 8000 Гц; П — 50 Гц («про-мышленная» частота).

Примеры обозначений электропечей: СКЗ-4.30.1/9 конвейерная электропечь сопротивления с защитной атмосферой, размерами рабочего пространства 0,4X3X0,1 ми температурой 900° С; СНО-З.6,5.2/7 — камерная электропечь сопротивления с воздушной атмосферой, размерами рабочего пространства 0,3X0,65X0,2м и тем-пературой 700° С; ИЛК-1 — индукционная канальная электропечь для плавки лату-ни, емкость 1 т; ДСП-1,5 — дуговая сталеплавильная печь с поворотным сводом, ём-кость 1,5 т.

Электротермические установки, как правило, питаются переменным током (кроме установок вакуумных дуговых печей для которых необходим постоянный ток). В отношении обеспечения надежности электроснабжения ЭТУ согласно ПУЭ преимущественно принадлежат к электроприемникам 2-й или 3-й категории.

К

комплектующему электрооборудованию

ЭТУ относятся: печные транс-форматоры

и автотрансформаторы; преобразовательные

агрегаты (для установок печей и

электротермических устройств в которых

преобразование

электрической энергии в тепловую

происходит при частоте,

отличной от 50 Гц); коммутационные и

защитные аппараты на вводе ЭТУ;

токопроводы ЭТУ — силовые

электрические цепи, соединяющие печи

(электротермические

устройства) с другим электро-оборудованием;

автоматические регуляторы теплового

режима печи (устройства); электроприводы

вспомогательных механизмов ЭТУ;

щиты, пульты и станции уп-равления. Ниже

кратко рассмотрены основные виды ЭТУ.

К

комплектующему электрооборудованию

ЭТУ относятся: печные транс-форматоры

и автотрансформаторы; преобразовательные

агрегаты (для установок печей и

электротермических устройств в которых

преобразование

электрической энергии в тепловую

происходит при частоте,

отличной от 50 Гц); коммутационные и

защитные аппараты на вводе ЭТУ;

токопроводы ЭТУ — силовые

электрические цепи, соединяющие печи

(электротермические

устройства) с другим электро-оборудованием;

автоматические регуляторы теплового

режима печи (устройства); электроприводы

вспомогательных механизмов ЭТУ;

щиты, пульты и станции уп-равления. Ниже

кратко рассмотрены основные виды ЭТУ.

1-2. УСТАНОВКИ ПЕЧЕЙ СОПРОТИВЛЕНИЯ

Конструктивнее исполнение печей сопротивления. На конструкцию печей сопротивления существенно влияют характер работы и особенности загрузки и выг-рузки нагреваемых материалов, а также температурные условия, наличие или от-сутствие искусственной атмосферы в рабочем пространстве печи.

По способу загрузки и характеру работы во времени различают печи перио-дического (садочные) и непрерывного (методические) действия. В печи периодичес-кого действия после загрузки нагреваемое тело не изменяет своего положения в течение всего времени тепловой обработки, т. е. до момента выгрузки. В печи неп-рерывного действия нагреваемые изделия загружаются с одного конца печи, посте-пенно перемещаются по ее длине, прогреваясь до заданной температуры, и выдают-ся с другого конца печи. Такие печи используются, в частности, в автоматических технологических линиях.

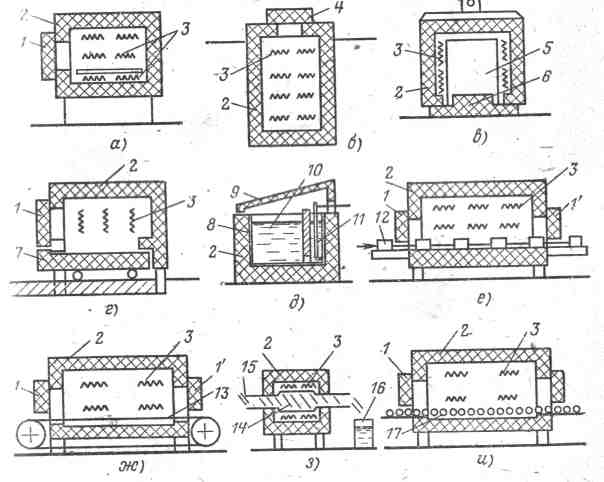

На рис.1-1 схематично показаны некоторые основные типы конструкций тер-мических печей сопротивления: садочных рис.1-1,а-д) и методических (рис.1-1, е-и).

Камерная печь (рис., 1-1, а) среди печей периодического действия является простейшей и в то же время универсальной. Ее корпус 2 прямоугольной формы выполнен в виде камеры с огнеупорной и теплозащитной футеровкой, помещенной в металлический кожух. Печь загружается и выгружается через отверстие в передней стенке, закрываемое дверцей 1. Малые печи для удобства загрузки устанавливаются на ножках, большие печи — непосредственно на полу. Нагревательные элементы 3 располагаются в поду и на боковых стенках печи, реже на ее своде (у очень крупных печей и на задней стенке печи и на дверце). Подовые нагревательные элементы перекрываются жароупорными плитами, на которых укладываются изделия. Дверцы печей обычно выполняются подъемными, у малых печей — с ручным или ножным приводом, у более крупных — с электроприводом.

Шахтная печь (рис. 1-1,6) представляет собой круглую, квадратную или прямоугольную шахту. Корпус печи 2 заглублен в землю и перекрывается сверху крышкой 4 с затвором и электроприводом. Нагревательные элементы 3 подве-шиваются на боковых стенках печи. В таких печах производится термообработка, например: длинных валов. Некоторые шахтные печи имеют две —три тепловые зоны для обеспечения равномерности нагрева изделий большой длины.

В колпаковой печи (рис. 1-1, в) съемный корпус 2 (колпак) цилиндрической или прямоугольной формы с нагревательйыми элементами 3 на боковых стенках и жароупорный муфель 5 устанавливаются краном. Загрузка помещается также при помощи крана на стенд — под 6 печи (при поднятых колпаке и муфеле). Питание нагревательных элементов осуществляется, при помощи гибких кабелей и электри-ческих соединителей (штепсельных разъемов). Обычно одним колпаком обслужи-ваются несколько стендов. По окончании нагрева колпак отключается и краном пе-реносится на соседний стенд, где уже установлена очередная загрузка. Остывание загрузки происходит под муфелем.

Печь с выдвижным подом (рис. 1-1, г) является разновидностью камерной печи. Ее применяют для термообработки и отжига очень крупных изделий. Здесь камера 2 не имеет дна и стоит на колоннах, а выдвижной под 7 смонтирован на тележке с электроприводом катков или с лебедкой. Для загрузки и разгрузки откры-вается дверца и тележка, выезжает из-под камеры. Расположение нагревательных элементов такое же, как и в обычной камерной печи.

Соляная электродная

ванна (рис.

1-1,д) представляет собой металлическую

или керамическую ванну наполненную

солью 10, в

которую опущены электро-нагре

ватели

(электроды) 11.

Часть ванны,

в которой находятся электронагреватели,

отделена от рабочей части перегородкой.

Ванна помещена в корпус 2

и прикрыта

сверху

зонтом 9. Для

пуска ванны (разогрева соли) используется

специальный погружной электронагреватель.

Соляные ванны обеспечивают быстрый и

равномер-ный разогрев изделий, помещаемых

в расплавленную соль. Они применяются,

в частности, для нагрева под закалку и

отпуск инструментов.

ватели

(электроды) 11.

Часть ванны,

в которой находятся электронагреватели,

отделена от рабочей части перегородкой.

Ванна помещена в корпус 2

и прикрыта

сверху

зонтом 9. Для

пуска ванны (разогрева соли) используется

специальный погружной электронагреватель.

Соляные ванны обеспечивают быстрый и

равномер-ный разогрев изделий, помещаемых

в расплавленную соль. Они применяются,

в частности, для нагрева под закалку и

отпуск инструментов.

Печи непрерывного действия характерны наличием транспортирующего меха-низма, который может быть выполнен различными способами.

В толкательной печи (рис. 1-1, е), которая имеет длинную прямоугольную камеру 2 с нагревателями 5, изделия на поддонах 12 или без них периодически проталкиваются по направляющим или роликам пода печи с помощью находяще-гося перед загрузочной дверцей механизхма толкателя с электро- или гидроприво-дом. На время проталкивания загрузочная 1 и разгрузочная 1' дверцы печи откры-ваются. Достоинства толкательной печи в первую очередь определяются надёж-ностью работы, поскольку механизм толкателя находится вне печи, а также возмож-ностью обработки изделий большой массы.

Конвейерная печь (рис. 1-1,ж) представляет собой длинную камеру 2 с наг-ревателями 3 и дверцами 1 и 1'. Транспортирующий механизм печи — цепной кон-вейер 13, бесконечное полотно которого состоит из плетёной металлической сетки или цепных звеньев. Конвейерная цепь натянута между ведущим и ведомым бара-банами и приводится в движение электроприводом через передаточный механизм и ведущий барабан. Барабаны могут располагаться внутри печи или вне её. В первом случае меньше потери тепла, во втором повышается надёжность работы печи, упро-щается ее загрузка и выгрузка.

Барабанная печь (рис. 1-1, з) имеет в камере 2 с нагревателями 3 жаро-упорный барабан (муфель) 14 с архимедовой спиралью. При вращении барабана с помощью электропривода изделия перекатываются в барабане, постепенно переме-щаясь от загрузочного устройства 15 к месту разгрузки. Такие печи применяются, например, для закалки мелких деталей, не имеющих острых кромок. Тогда из разгру-зочного конца барабана детали поступают в закалочный бак 16. Рольганговая печь (рис.1-1,и) наиболее универсальна. В её длинной камере 2 с нагревателями 3 и двер-цами 1 и 1’ можно обрабатывать изделия разнообразных форм и размеров. В зави-симости от размеров и конфигурации изделий последние перемещаются по рольгангу 17 печи непосредственно или в поддонах. Привод рольганга 1 — электромеханичес-кий регулируемый, весь механизм привода, кроме роликов, вынесен из печи. Роль-ганговые печи могут работать в непрерывном и в периодическом режиме; они ис-пользуются не только для разнообразных операций термообработки, но и для нагре-ва заготовок перед пластической деформацией. Часто рольганговые печи выпол-няются с несколькими самостоятельными зонами нагрева и охлаждения (несколько температурных зон могут иметь и другие методические печи). По сравнению с тол-кательными печами таких же типоразмеров и мощности рольганговые имеют луч-шие технико-экономические показатели: производительность их выше, а удельный расход электроэнергии меньше.

Р ис.

1-1. Схемы электропечей сопротивления.

ис.

1-1. Схемы электропечей сопротивления.

Кроме того, сокращается, площадь, занимаемая печью, и уменьшается расход конс-трукционных жаропрочных материалов при изготовлении печи. Рольганговые печи по сравнению с конвейерными более надежны в работе. Печи непрерывного дей-ствия особенно удобны для работы в поточных технологических линиях с метал-лообрабатывающими станками и другими агрегатами и устройствами.

Плавильные электропечи сопротивления для легкоплавких металлов (олово, цинк и т. п.) представляют собой стальную литую или сварную ванну либо котелок, помещенные в футеровку. Нагревательные элементы обычно укладываются в футе-ровке, В некоторых случаях трубчатые нагревательные элементы опускаются непосредственно в ванну. Крупные печи снабжаются, механизмом наклона для разлива металла. Для плавления алюминия при фасонном литье применяют также камерные печи емкостьюдо 250 кг, в которых металл расплавляется непосредственно в футе-ровке ванны.

В ряде процессов термообработки нагрев металлов в воздушной среде неже-лателен или даже недопустим из-за окисления металла или его обезуглероживания (у сталей). Для таких процессов применяют электропечи с защитной атмосферой, создаваемой путем введения в рабочее пространство смеси газов (азота и водорода), промышленных газов, естественного или городского газа и др. В конструкциях пе-чей с защитной атмосферой предусматриваются меры по герметизации печи или уменьшению потери газа. Иногда применяют, пламенную завесу, сжигая газ, выте-кающий через щель у порогов загрузочного и разгрузочного окон. Некоторые про-цессы термохимической обработки поверхности изделий, например цементация или азотирование, требуют специальной атмосферы. Печи в этом случае должны быть герметичаыми, так же как и печи для плавки металлов в вакууме.

По рабочей температуре печй сопротивления разделяют на низкотемпера-турные (до 600—700°С), среднетемпературные (от 600—700 до 1200—1250° С) и высокотемпературные (от 1250 до 2500°С). Температурные условия также нак-ладывают отпечаток на конструкцию печи, нагревательных элементов, вспомога-тельных механизмов и на применяемые для них материалы. В низкотемпературных печах, в которых значительная часть тепла передается конвекцией, для улучшения условий нагрева часто применяется принудительная вентиляция атмосферы. Некото-рые конструкции термических печей сопротивления показаны на рис. 1-2—1-4.

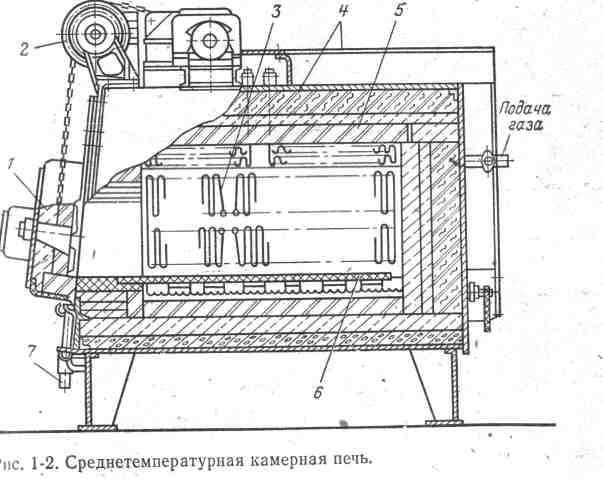

Среднетемпературная

серийная камерная печь (рис 1-2) имеет

камеру, образо-ванную огнеупорной

футеровкой 5 и теплоизоляцией в кожухе 4 из листовой и профилированной стали. На своде, боковых стенках и в поду расположены нагревательные элементы 3 в виде зигзагов или спиралей. Подовые нагревательные элементы перекрыты жароупорными плитами 6, на которые укладываются нагреваемые изделия. Дверца 1 печи имеет механизм подъёма 2 с электроприводом. Печь снабжена устройством пламенной завесы 7. В камеру печи подается защитный газ. На рис. 1-3, показана низко-температурная конвекционная сушильная печь, широко применяемая для сушки роторов, статоров и якорей электрических машин до и после пропитки крем нийорганическим лаком. В ней мо-

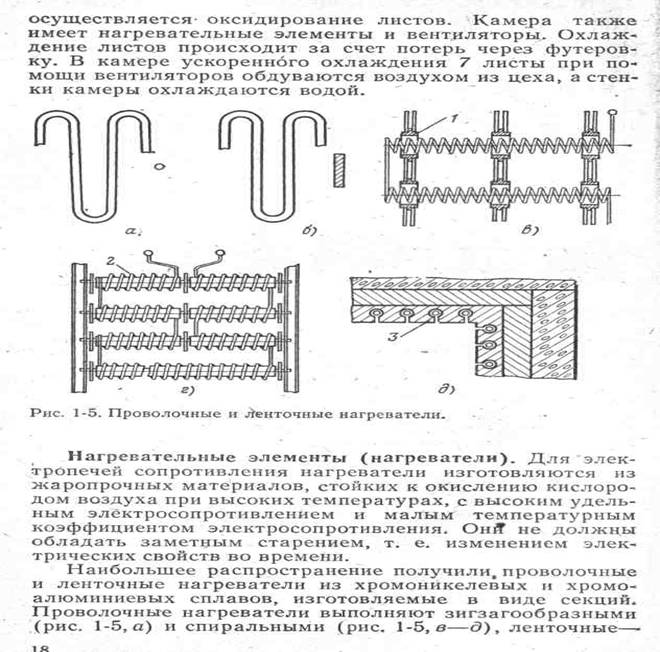

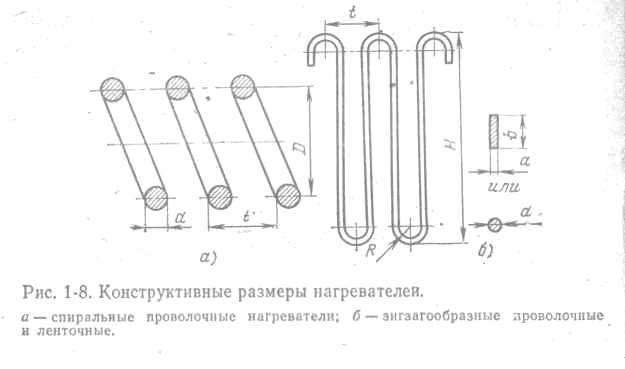

зигзагообразными (рис.1-5,б).Проволочные зигзагообразные нагреватели навешивают на стенках и своде печи на жаропрочных крючках, подовые нагреватели укладывают свободно на фасонные кирпичи. Спиральные нагреватели в низкотемпературных печах подвешивают на фасонных керамических втулках 1 (рис. 1-5, в), на керамических. Труб-ках 2 (рис. 1-5,г) или на полочках футеровки. В среднетемпературных печах спиральные нагреватели укладывают также в пазах 3 футеровки (рис. 1-5, д). Ленточные нагреватели (изготовленные из, ленты или литые) крепят на стенках и своде обычно на специальных керамических крючках; на поду их укладываю на керамических опорах.

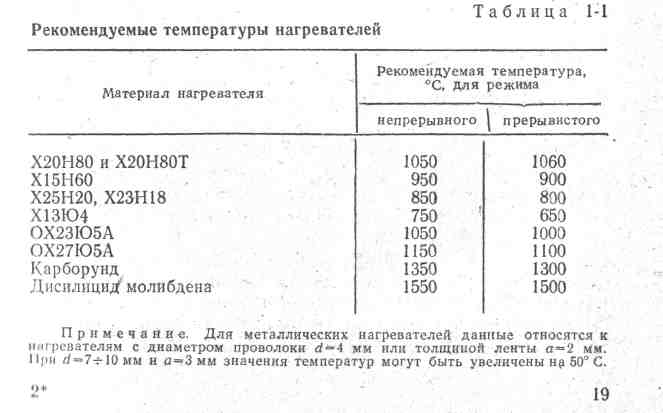

Обычно

применяют следующие сплавы для

проволочных

и ленточных нагревателей:

железохромоалюминиевые

Х13Ю4 — для низкотемпературных печей,

ОХ23Ю5А и

ОХ27Ю5А — для печей с температурами до

1000 °С; железохромоникелевые

(нихромы): Х23Н18, Х25Н20 — для

печей с температурами до 1050 °С, Х15Н60 и

Х15Н80Т —для печей с температурами до

1150 °С, В

табл. 1-Г приведены рекомендуемые

температуры нагревателей

из этих сплавов. В области, ограниченной

рекомендуемыми

температурами, срок службы нагревателей

составляет не менее 10 000 ч. Под непрерывным

режимом

в табл. 1-1 подразумевается круглосуточная

непрерывная работа (методические печи),

под прерывистым

— работа с включением и отключением

печи несколько раз

в сутки с существенным остыванием ее отключенном состоянии.

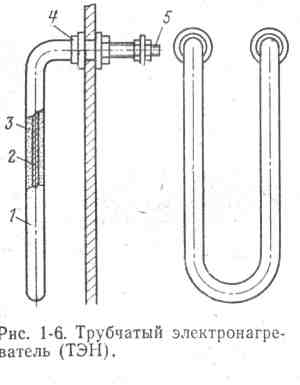

В печах с электрокалориферами и соляных ваннах (при температурах до 600 °С) часто применяют трубчатые электронагреватели (ТЭН). Нагреватель (рис. 1-6) состоит из металлической трубки 1, по оси которой расположена нихромовая спираль 2, при-варенная к выводным концам 5 нагревателя.

Трубка заполнена кристаллической окисью магния (периклазом) 3. В концах трубки закреплены выводные изоляторы 4. Трубка легко изгибается, поэтому ТЭН выпускаются различной формы (в том числе ребристыми - для электрокалориферов).

Для печей с рабочими температурами выше

1100 - 1150°С применяют неметаллические нагреватели в виде стержней: карборундовые, ос-нову которых составляет карбид кремния (до 1300—1400°С), и из дисилицида молибдена (до 1400—1500°С). Рекомендуемые температуры таких нагревателей указаны в табл. 1-1. Применяют также графитовые и угольные нагреватели (до 2000 — 2500 °С). Наиболее расспрос-транены в высокотемпературных печах нагреватели из молибдена (до 2000 °С в защитной среде) и вольфрама (до 2500 РС в защитной среде).

Электрическая мощность, потребляемая нагревателями, составляет для небольших мощностей единицы киловатт, а для крупных печей может достигать тысячи киловатт и более. Для ориентировки укажем установленные (номинальные) мощности некоторых видов печей сопротивления: от 8 до 160 кВт — камерные печи общего назначения; от 25 до 160 кВт — шахтные печи; от 20 до 1000 кВт — камерные печи для сушки электротехнических изделий; от 10 до 150 кВт — барабанные печи; от 90 до 270 кВт — толкательные печи (от 750 до I 100 кВт — с камерами охлаждения); от 6 до 800 кВт — конвейерные печи (до 1400 кВт — с камерами охлаждения). .

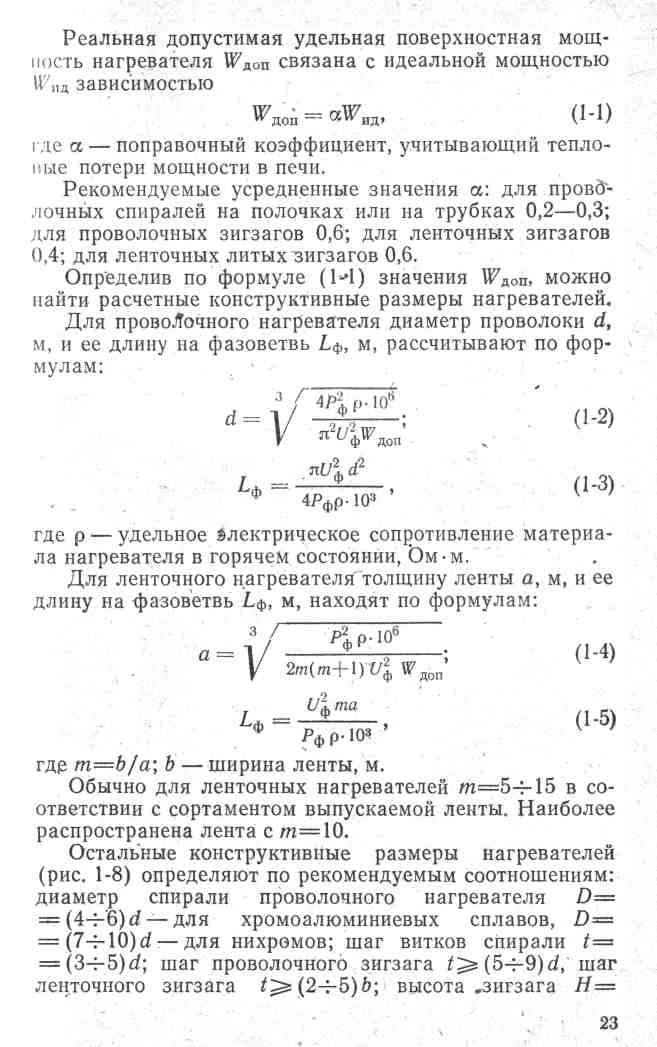

Расчет проволочных и ленточных нагревателей имеет целью определить сечение проволоки или ленты, ее суммарную длину и разместить нагревательные элементы (секции) в рабочей камере печи. Рассмотрим упрощённый метод расчета нагревателей для печей, в которых теплопередача осуществляется в основном излучением, т. е. при температуре печи не менее 600—700 °С. При расчете исходят из заданной номинальной электрической мощности печи (или мощности зоны — для многозонных печей) Рном (кВт), конечной температуры нагрева изделий t изд (°С) и площади футеровки печи, на которой разместятся нагреватели. Сначала выбирают схему включения нагревателей для каждой зоны печи. При питании нагревателей от цеховой трехфазной сети 380 В нагреватели можно соединять в звезду или в треугольник с последовательным или параллельным соединением нагревательных элементов (секций), т. е, с одной или несколькими фазоветвями в каждой фазе. Возможно и однофазное включение нагревателей на фазное напряжение 220 В. В ряде случаев нагреватели питаются от спе-циальных понизительных печных трансформаторов или автотрансформаторов. Пос-ле выбора схемы включения известны: мощность на фазоветвь Рф (кВт); фазное напряжение Uф (В). Исходя из максимальной температуры изделия tизд (°С), вы-бирают, по табл. 1-1 материал нагревателя и его рекомендуемую температуру tНаг (°С). Затем с учетом принятой конструкции нагревательных элементов определяют значение допустимой удельной поверхностной мощности нагревателя W доп, кото-рой отвечает срок службы нагревателя не меньший, чем 10 000 ч. Удельная повер-хностная мощность — есть мощность, выделяемая с единицы поверхности наг-ревателя (Вт/м2). На рис.1-7 приведены зависимости допустимой удельной по-верхностной мощности идеального нагревателя Wид от температуры изделия при различных температурах нагревателя t наг. Под идеальным подразумевается сплошной нагреватель, окружающий изделие со всех сторон, при допущении, что тепловые потери через футеровку печи отсутствуют.

= 0,15 – 0,3 м – для хромоалюминевых сплавов, H| =0,2 - 0,4 м — для нихромов; радиус закругления зигзага R>d или R=(4 - 5)а. Для температур на нагревателе до 1000 °С применяют ленту размером не менее 0,001X 0,01 м, при более высоких температурах — не менее 0,002 Х 0,02 м. Для проволочных спиралей минимальный диаметр

проволоки 0,003 м, для проволочных зигзагов 0,006 м.

При расчёте нагревателей можно исходить также из также из имеющегося сорта-мента проволоки или ленты. Тогда, зная расчётное опротивление фазоветви нагревате-ля R = U / P и выбирая по сортаменту проволоку или ленту находят длину нагрева-теля на фазоветвь, м:

Рассчитанный таким образом нагреватель проверяют на допустимую удельную поверхностную мощность. Определяют фактическую удельную поверхностную мощность нагревателя Wнаг:

для проволочного нагревателя для ленточного нагревателя

для ленточного нагревателя

![]()

Если полученное значение WНаг < Wдот то нагреватель выбран правильно. Если WНаг > Wдоп, то размер сечения нагревателя при данной схеме соединения нагревателя не подходит. Нужно либо изменить схему соединения, повышая напряжение на фазоветвь, либо уменьшить мощность фазоветви, чтобы при том же сечении получить большую длину, а значит, и площадь поверхнсти нагревателя.

Пример 1-1. Рассчитать нагреватель для шахтной печи, предназначенной для отжига стальных изделий и работающей при тем пературе 800° С. Мощность печи 66 кВт, напряжение сети 380 В; печь трехфазная, режим работы близок к непре-рывному. Размеры шахты: диаметр 0,8 м, высота 1,2 м.

Принимаем включение нагревателей в звезду с одной ветвью на фазу. Фазная мощность печи Рф = 66/3=22 кВт; фазное напряжет Uф = 220 В. Выбираем по табл. 1-1 в качестве материала нагревавателей нихром Х15Н60 с рекомендуемой температурой 950° С и удельным сопротивлением р=1,2 х10~6 Ом х м. По рис. 1 -7 для tИзд=800° находим для идеального нагревателя Wид 3,7 x 104 рт/м2. Значение коэффициента эффективности для ленточного зигзага а=0,4. Тогда согласно (1-1) допустимая удельная поверхностная мощность для выбранного типа нагревателя

Wдоп = 0,4 х 3,7 х 10 Вт/м.

Далее расчёт ведём по формулам (1-4) и (1-5), принимая для ленты значение

m = 10. Толщина ленты: (формула стр. 25)

Выбираем ленту размерами 1,5 х 15 мм. Длина ленты на фазу:

(формула)

Нагреватель фазы выполняем в виде одной секции. Размещаем секции нагревателей трёх фаз одну над другой. Принимаем высоту зигзага Н = 0,25 м, расстояние между секциями по 0,1 м. Длина секции нагревателя по окружности шахты печи lф = 3,14 х 0,8 — 0,1 = 2,4 м (0,8 м — диаметр шахты, 0,1 м — расстоя-ние между выводами). Длина ленты на шаг зигзага с учетом закруглений: lt = 2 (Н — 2R) + 2pR = 2Н+2R(p — 2) — см. рис. 1-8,6; Принимаем R = 5а = 5 x 1,5 x 10-3=7,5 x 10~3 м, тогда lt = 2 x 0,25 + 2 x 7,5 x 10-3 (3,14 — 2) ~ 0,52 м. Число зигзагов на фазу n = Lф/lt = 41,25 : 0,52 ~ 79. Шаг зигзага t = lф/n = 2,4 : 79 = 0,03 м, т. е.

t = 2b, что приемлемо.

вакуумной системой вакуумных печей; г) датчики систем измерения и автоматического регулирования температуры печи, а также измерения и контроля, вакуума или давления газа и других параметров.

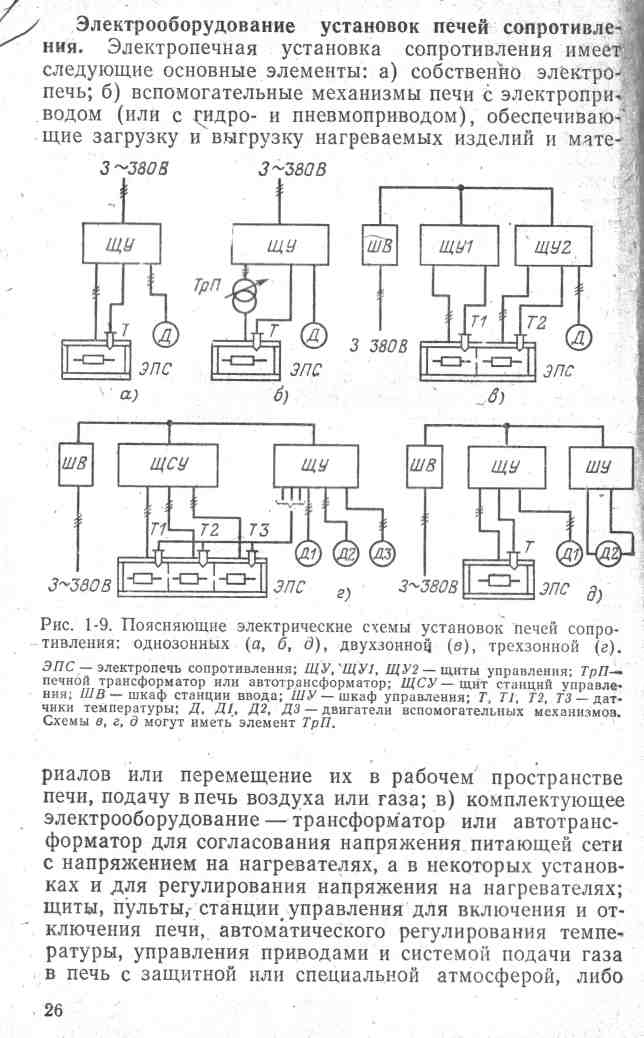

Поясняющие принципиальные электрические схемы печных установок приведены на рис. 1-9.

Основным родом тока для питания печей сопротивления служат трех- или одно-фазный переменный ток частотой 50 Гц, а основное напряжение 380, 660 В.

Для электроприводов вспомогательных механизмов печей обычно используются асинхронные двигатели с короткозамкнутым ротором. Для механизмов, требующих ре-гулирования скорости, применяют двигатели постоянного тока с питанием от магнитных усилителей или тиристорных преобразователей. Мощности двигателей вспомогательных механизмов печей серийного изготовления находятся в пределах 0,6—10 кВт.

Печные трансформаторы и автотрансформаторы используют при напряжении нагревательных элементов,отличающемся от напряжения питающей сети, или при необходимости регулирования напряжения на нагревателях, т.е. мощности, подводимой к нагревателям. Во многих случаях для печей с металлическими нагревательными эле-ментами применение понижающих трансформаторов (автотрансформаторов) экономически выгодно, так как позволяет выбрать нагревательные элементы, имеющие больший срок службу за счет увеличенного сечения проволоки (ленты). Трансформаторы (автотрансформаторы) применяют, как правило, также для печей с нагревательными элемен-тами из дисилицида молибдена или карборунда, сопротивление которых существенно изменяется с их разогревом, и для соляных ванн.

Регулирование вторичного напряжения U2 печных трансформаторов (автотрансфор-маторов) осуществляется ступенями. Предусматривается несколько ступеней, причём регу-лирование производят без нагрузки изменением коэффициента трансформации. Для этого изменяют числа витков, секционированной первичной обмотки перестановкой перемычек или специальным переключателем; у некоторых типов трансформаторов дополнительно переключают схему секционированной вторичной обмотки.

Трансформаторы и автотрансформаторы для печей сопротивления,как правило, имеют естественное воздушное охлаждение («сухие») и устанавливаются непосредственно в производственных помещениях поблизости от печей.

Однофазные печные трансформаторы серии ТПО изготовляются на мощности 1,6-10кВ-А с первичным напряжением 220В (на максимальные вторичные напряже-ния U2max~20-80В, с четырьмя ступенями, при этом U2min~0,65U2max) и на мощ-ности 25-250 кВ•А с первичным напряжением 380В(на напряжения U2max~40-160В, c восемью ступенями, U2min~0,3U2max).

Трёхфазные печные трансформаторы серии ТПТ рассчитаны на первичное на-пряжение 380В. При мощностях 16-25кВ-А они имеют 16 ступеней трансформации (4 ступени первичной и дополнительно 4 ступени вторичной обмоток). По ступе-ням вторичной обмотки напряжение изменяется в 8 раз (U2max-70В на первичной ступени первичной обмотки) и за счёт ступеней первичной обмотки - ещё в 1,7 раза. Трансформаторы мощностью 40-250кВ-А изготовляются с восемью ступенями напряжения U2.При U2max~270В напряжение на последней ступени составляет 0,36 U2max.Кроме того,вторичная обмотка может переключаться со звезды на треугольник.

Печные трехфазные автотрансформаторы серии АПТ мощностью 6 — 25 кВ-А с первичным напряжением 380В и 16 ступенями трансформации позволяют регу-лировать напряжение U2 в пределах от 250 до 40 — 50 В.

Применяются также трансформаторы и автотрансформаторы других серий, в том числе и трансформаторы с плавным регулированием вторичного напряжения (c подвижной вторичной обмоткой).

Электрические схемы установок печей сопротивления. Благодаря примене-нию в установках электропечей сопротивления комплектных щитов и станций уп-равления принципиальные электрические схемы установок различных печей состоят из повторяющихся типовых узлов и отличаются друг от друга главным образом в той части, которая относится к управлению электроприводами вспомогательных меха-низмов.

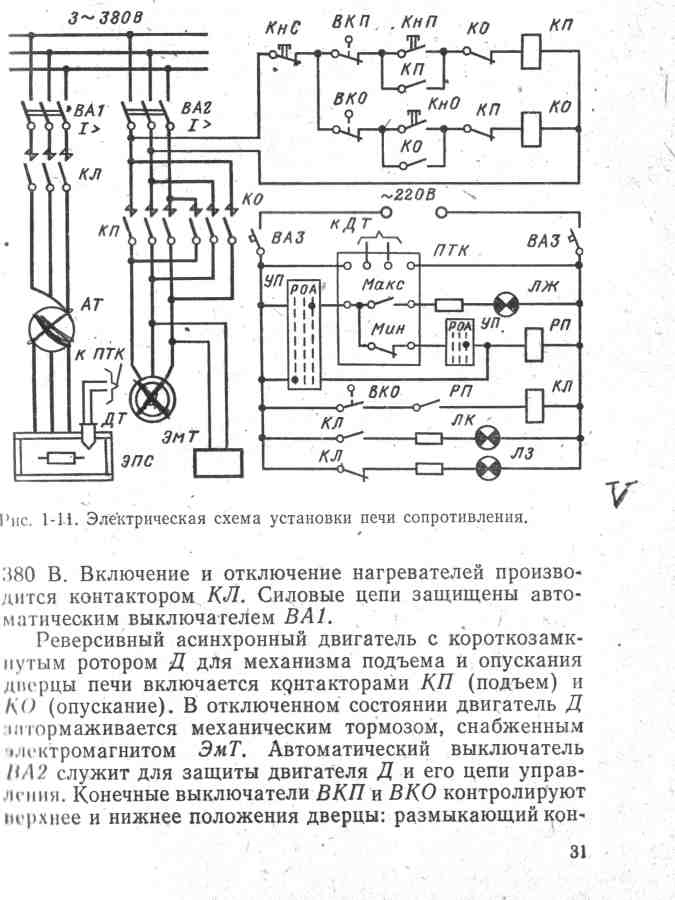

В качестве примера рассмотрим упрощенную принципиальную электричес-кую схему установки однозонной камерной печи (рис, 1-11). Нагреватели печи ЭПС получают питание через автотрансформатор АТ от сети

такт ВКП открывается в верхнем положении, размыкающий контакт ВКО - в нижнем. Уп-равление приводов дверцы - ручное дистанционное, при помощи кнопки КН (подъём), КО (опускание), КС (стоп).

Схема цепей управления и сигнализации питается напряжением 220 В и содержит: автоматический выключатель ВАЗ; прибор теплового контроля ПТК (с датчиком температуры печи ДТ); катушки контактора КЛ и промежуточного реле РП; сигнальные лампы ЛЗ (зеленая), Л К (красная) и Л Ж (жёлтая). Схема обеспечивает руч- ное дистанционное и автоматическое управление тепловым процессом печи. Выбор вида управления, осуществлятся универсальным переключателем УП на три положения. При нейтральном, положении 0 рукоятки УП нагреватели печи отключены, горит лампа ЛЗ. I

При ручном управлении рукоятка УП становится в положение Р, включается реле РП и своим контактом замыкает цепь катушки контактора КЛ. Контактор включается, подавая питание на нагреватели, лампа ЛЗ гаснет, лампа ЛК загорается. Оче-видно, что включение контактора КЛ возможно только при закрытой (опущенной) двер-це печи. Такая блокировка осуществлена замыкающим контактом конечного выклюю-чателя ВКО. В режиме ручного управления прибор теплового контроля ПТК ( не ока-зывает влияния на ход теплового процесса. Он лишь дает оператору информацию о температуре печи.

При автоматическом управлении рукоятка УП ставится в положение А. Теперь сигнал на включение и отключение реле РП, а следовательно, на включение и отклю-чение нагревателей выдается прибором ПТК. Реле РП включается, если замкнут контакт Мин этого прибора и отключается при размыкании контакта Мин (подробнее о работе ПТК см. ниже). Если температура печи по каким-то причинам превысит максимально допустимую замкнётся контакт. Макс ПТК и загорится лампа ЛЖ, привлекая вни-мание обслуживающего персонала.

Для печей, работающих с газовой атмосферой, в схему цепей управления вво-дятся дополнительные узлы обеспечивающие управление аппаратурой газовой атмос- феры и сигнализацию о ее работе (световую и звуковую).

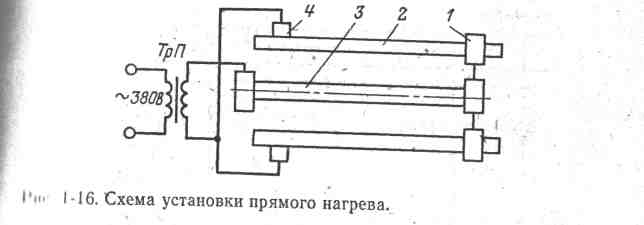

Установки прямого нагрева. Электротермические установки прямого нагрева при-меняются, в частности,для нагрева заготовок при ковке и штамповке. Они обеспечи-вают быстрый и равномерный нагрев до 1100—1200°С, но потребляют очень большие токи (сотни и тысячи ампер) при относительно малых напряжениях (5—20 В).

Устройство прямого нагрева питается от однофазного

печного трансформатора ТП (рис. 1-16). Нагреваемая заготовка 3 зажимается в кон-тактных головках 1, к которым через токосъёмники 4 и токоведущие трубошины 2 подведено напряжение вторичной обмотки трансформатора.

Установки инфракрасного нагрева. В этих установил нагрев производится в сушильной камере при по мощи специальных электроламп или трубчатых нагре-вающих элементов (ТЭН), которые испускают в основном инфракрасные лучи. В электромашиностроении такие установки применяют для сушки лакокрасочных покрытий и изоляции обмоток электрических машин после, пропитки. Этот способ нагрева дает ускорение процесса сушки обмоток за счёт проникновения в обмотки тепла также от металлических частей, прогреваема инфракрасными лучами.

1-3. УСТАНОВКИ ДУГОВЫХ ПЕЧЕЙ

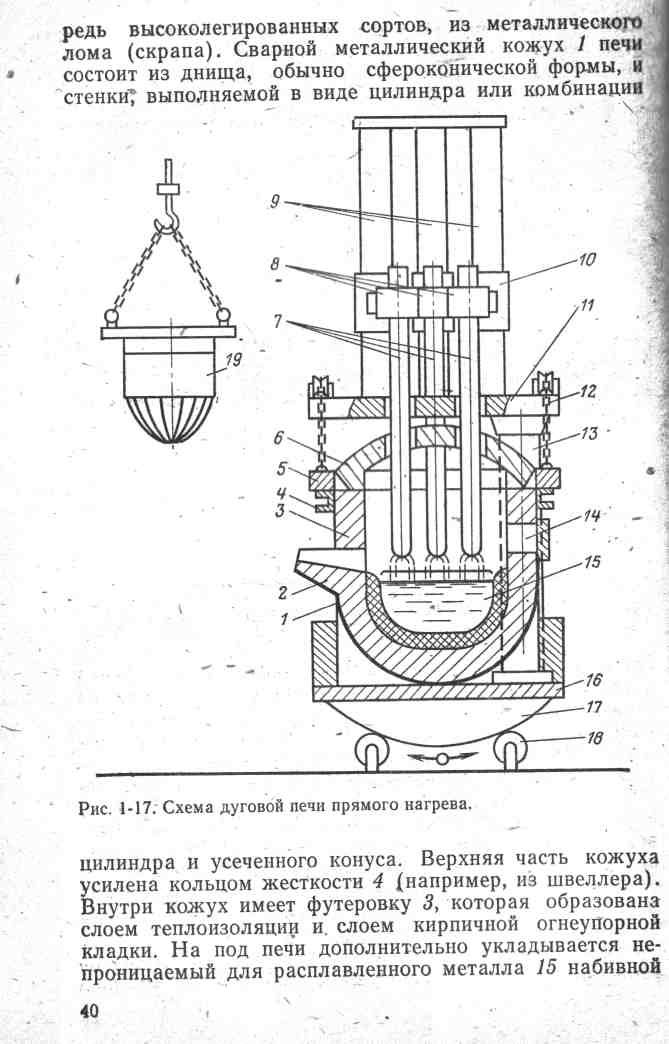

Конструктивное исполнение дуговых печей. Упрощённые схемы конструк-ций двух основных разновидное дуговых печей прямого и косвенного нагрева пока-заны на рис. 1-17 и 1-18.

Печь прямого нагрева (рис. 1-17) -трехфазная; ее основное назначение — выплавка. стали, в первую оче-

процессом плавки и выполнения необходимых операций в ходе плавки. Свод 6 печи слу-жит для предотвращения утечки газов и тепла. Он выложен из огнеупорных кирпичей и крепится в сводовом кольце 5 из швеллера или корытообразного сварного профиля. Элек-троды 7- угольные или графитированные стержни большого сечения - проходят верти-кально через отверстия в своде и укреплены в электрододержателях 5, к которым подво-дится ток гибкими кабелями. Благодаря экранирующему действию электродов свод печи частично защищён от непосредственного излучения дуги. Это и дает возможность прово-дить процессы плавки стали, требующие высоких рабочих температур (1600°С и выше).

Каждый

электрододержатель укреплен на трубе

или коробчатой

балке, соеди-нённой с кареткой 10, которая

может

перемещаться в вертикальном направлении

по стойке 9

при помощи

механизма перемещения электрода с

электро- или гидро-приводом. Три стойки

9 установлены

на площадке 11,

к которой

на цепях 12

подвешено

сводовое кольцо 5. Свод может подниматься,

для чего имеется меха-низм, воздействующий

на цепи 12 и

снабжённый обычно электроприводом.

Пло-щадка 11

в свою очередь

установлена на опорной стойке 13

(конструктивно

узел 11—13

выполняется

иначе, например в виде полупортала). Для

наклона печи на угол 45° при сливе металла

предназначен механизм наклона. Этот

механизм конструк-тивно может быть

выполнен по-разному.В наиболее

распространенном варианте ко-жух 1 и

узел 11—13

установлены

на платформе — люльке 16,

снабжённой

двумя опорными сегментами 17,

перекатывающимися

по роликам 18

или по плоским

бал-кам. Наклон люльки осуществляется

реечным или винтовым устройством с

электро-приводом или с помощью

гидропривода. Механизм обеспечивает

также наклон пе-чи на 10—15° в сторону

рабочего окна для скачивания шлака в

процессе плавки.

может

перемещаться в вертикальном направлении

по стойке 9

при помощи

механизма перемещения электрода с

электро- или гидро-приводом. Три стойки

9 установлены

на площадке 11,

к которой

на цепях 12

подвешено

сводовое кольцо 5. Свод может подниматься,

для чего имеется меха-низм, воздействующий

на цепи 12 и

снабжённый обычно электроприводом.

Пло-щадка 11

в свою очередь

установлена на опорной стойке 13

(конструктивно

узел 11—13

выполняется

иначе, например в виде полупортала). Для

наклона печи на угол 45° при сливе металла

предназначен механизм наклона. Этот

механизм конструк-тивно может быть

выполнен по-разному.В наиболее

распространенном варианте ко-жух 1 и

узел 11—13

установлены

на платформе — люльке 16,

снабжённой

двумя опорными сегментами 17,

перекатывающимися

по роликам 18

или по плоским

бал-кам. Наклон люльки осуществляется

реечным или винтовым устройством с

электро-приводом или с помощью

гидропривода. Механизм обеспечивает

также наклон пе-чи на 10—15° в сторону

рабочего окна для скачивания шлака в

процессе плавки.

Разновидности конструкций печей определяются, в частности, способом заг-рузки в них подготовленного для загрузки материала — шихты. Способ загрузки через рабочее окно используется в настоящее время лишь для малых печей с ручной загрузкой. Наиболее распространены печи с механизированной загрузкой сверху посредством специальной корзины 19 (рис. 1-17), перемещаемой мостовым краном. Корзина снабжена раскрывающимся дном.

Для загрузки сверху большинство печей имеет поворотный свод (печи серии ДСП). Перед загрузкой свод приподнимается на цепях и вместе с площадкой 11 и стойками 9 с помощью механизма поворота свода с электро- или гидроприводом от-водится в сторону слива на угол 80-100°,открывая печь. Предварительно поднимают все электроды. Применяются также печи с выкатывающейся ванной, в которых после подъёма свода кожух, установленный на тележке, выкатывается под загрузку.

Печи с номинальной ёмкостью 12 т и более могут иметь механизм вращения ванны в пределах угла ±40° вокруг вертикальной оси. Механизм снабжён обычно электроприводом.

Дуговые сталеплавильные печи ёмкостью до 10 т, применяют в литейных це-хах предприятий при производстве фасонного стального литья. В ряде случаев для этой цели используют и более крупные печи. Ёмкость печи - количество металла, которое печь выдает за плавку, т.е. которое единовременно можно разместить в пла-вильном пространстве печи.

Печь косвенного нагрева (рис. 148) выполняется однофазной и служит для плавки металлов с температурой плавления не выше 1300—1400° С. В основном та-кие печи применяют с целью переплава цветных металлов и сплавов, а также чугуна для фасонного литья в небольших литейных цехах. В печи косвенного нагрева очаг высокой температуры (дуга) находится на некотором расстоянии от поверхности ме-талла, поэтому угар и испарение металла намного меньше, чем в печах прямого ду-гового нагрева. Кожух печи 1 с футеровкой 2 из теплоизоляционного и огнеупорно-го слоёв имеет бочкообразную (как на рисунке) или цилиндрическую форму, распо-ложен горизонтально и уложен опоясывающими его ободьями 5 на четыре ролико-вые опоры 3. В средней части кожуха расположено рабочее окно, обрамленное ли-той рамой и служащее для загрузки печи и слива металла.В нижней части рама обра-зует носок13 для слива. Окно имеет дверцу 12, футерованную с внутренней стороны.

Графитированные

электроды 9, между которыми горит дуга,

расположены по оси печи и проходят через

отверстия в торцах кожуха. Электроды

зажаты в электро-додержателях 10,

к которым

подводится ток гибкими кабелями.

Электрододержа-тели установлены на

каретках, которые могут двигаться

по направляющим консолей 6,

прикреплённых

к кожуху. Подача электродов осуществляется

с помощью двух ме-ханизмов перемещения

8 вручную

или электродвигателем 7 (в схеме на

рисунке пра-вый электрод перемещается

только вручную). Печь после расплавления

части шихты работает с непрерывным

качанием на опорных роликах 3;

одна пара

которых имеет привод от реверсивного

двигателя 4.

Качания

печи необходимы в первую очередь для

более равномерного нагрева футеровки

печи, что повышает срок ее службы.

Бла-годаря качаниям печи нагретые прямым

излучением дуги части футеровки

периоди-чески омываются

и охлаждаются расплавленным металлом,

более холодным, чем футеровка. Одновременно

улучшается качество металла за счёт

его перемешивания.

Дуговые печи с косвенным нагревом имеют ёмкость не более 500 кг (нап-ример, печь типа ДМБ-0,5 — медеплавильная барабанная ёмкостью 0,5 т).

Электрооборудование установок дуговых печей. Установка дуговой печи включает в свой состав, кроме собственно печи и её механизмов с электро- или гид-роприводом, также комплектующее электрооборудование; печной трансформатор; токопроводы от трансформатора к электродам печи — так называемую короткую сеть; распределительное устройство (РУ) на стороне высшего напряжения транс-форматора с печными выключателями; регулятор мощности; щиты и пульты уп-равления, контроля и сигнализации; программирующее устройство для управления режимом работы печи и др.

Установки дуговых печей - крупные потребители электроэнергии; их единич-ные мощности измеряются тысячами и десятками тысяч киловатт. Расход электро-энергии на расплавление тонны твёрдой завалки достигает 400—600 кВт-ч. Поэтому питание печей производится от сетей 6,10и35кВ через понизительные печные транс-форматоры(максимальные значения вторичного линейного напряжения трансформа-торов лежат обычно в пределах до 320 В у печей малой и средней емкости и до 510 В у крупных печей). В этой связи для установок печей характерно наличие спе-

ци-альной печной подстанции с трансформатором и РУ; в новых установках приме-няются шкафы комплектных распределительных устройств (КРУ), выполненных по унифицированным схемам. Печные подстанции располагают в непосредственной близости от печей. Щиты и пульты управления для установок ДСП ёмкостью до 12 т и ДМБ размещают в пределах печной подстанции с обслуживанием пультов из цеха (с рабочей площадки). Для более крупных печей могут предусматриваться отдель-ные пультовые помещения с удобным обзором рабочих окон печей.

В электроприводах механизмов печи применяют обычно асинхронные дви-гатели с короткозамкнутым ротором напряжением 380 В на мощности от 1 - 2 кВт в небольших печах до 20 - 30 кВт в более крупных печах. Двигатели приводов перемещения электродов - постоянного тока с питанием от электромашинных или магнитных усилителей, а также от тиристорных преобразователей. Эти приводы входят в состав самостоятельного агрегата - регулятора мощности печи.

В печах ёмкостью более 20 т с целью увеличения производительности и об-легчения труда сталеваров предусматриваются устройства для перемешивания жид-кой ванны металла, основанные на принципе бегущего магнитного поля. Под днищем печи из немагнитного материала размещается статор с двумя обмотками, токи которых сдвинуты по фазе на 90°. Создаваемое статорными обмотками бегу-щее поле приводит в движение слои металла. При переключении обмоток возмож-но изменение направления движения металла. Частота тока в статоре перемеши-вающего устройства от 0,3 до 1,1 Гц. Питание устройства производится от элек-тромашинного преобразователя частоты.

Двигатели, обслуживающие механизмы дуговых печей, работают в тяжёлых условиях (пыльная среда, близкое расположение сильно нагретых конструкций печи), поэтому они имеют закрытое исполнение с теплостойкой изоляцией (краново- металлургических серий).

1-4. ИНДУКЦИОННЫЕ ЭЛЕКТРОТЕРМИЧЕСКИЕ УСТАНОВКИ

Индукционные ЭТУ включают в себя плавильные и нагревательные установки, а по частоте питающего тока охватывают широкую полосу от промышленной частоты (50 Гц) до средней (0,5—10 кГц) и высокой (сотни и тысячи килогерц).

Конструктивное исполнение индукционных плавильных печей. Для рабочего процесса индукционных плавильных печей характерно электродинамическое и тепловое движение жидкого металла в ванне или тигле, способствующее получению однородного по составу металла и его равномерной температуры по всему объёму а также малый угар металла (в несколько раз меньше, чем в дуговых печах). Эти факторы обусловили широкое применение индукционных плавильных печей при производстве фасонного литья из чёрных и цветных металов. Рабочие температуры печей: для стали 1600° С, чугуна 1200 — 1400° С, меди 1200° С и алюминия 750° С.

Индукционные плавильные печи можно разделить на канальные печи промыш-ленной частоты и тигельные печи промышленной, средней и высокой частоты.

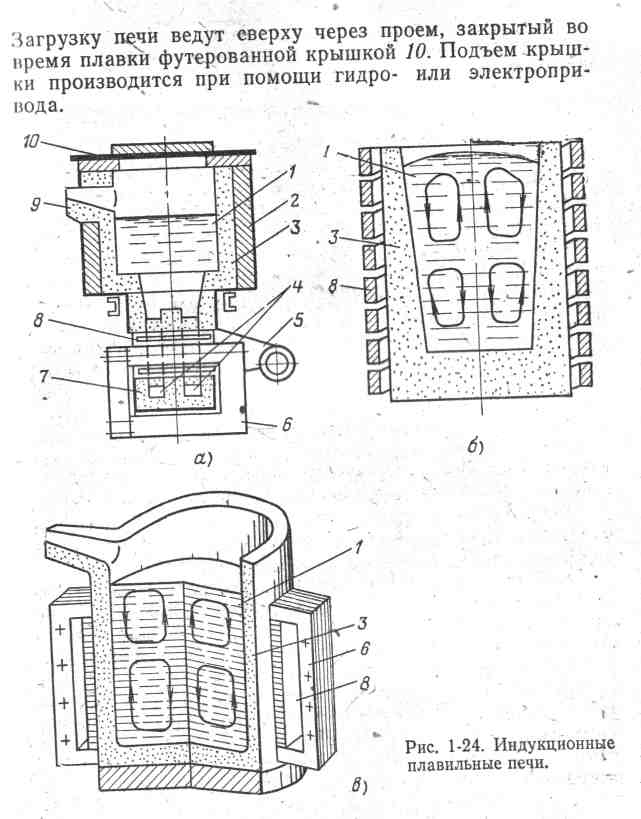

Особенности конструкции индукционной канальной печи (печи со стальным сер-дечником) иллюстрирует рис. 1-24, а. Здесь схематически изображена однофазная печь. Она представляет собой футерованную ванну 3, заключенную в металличес-кий кожух 2 и снабжённую в данном случае одной однофазной индукционной едини-цей. Последняя состоит из индуктора 8, шихтованного магнитопровода 6 (сердечника) из трансформаторной стали и подового камня 7 с охватывающими индуктор плавиль-ными каналами 4. Камень 7 заключён в металлический кожух. Индукционные единицы делают отъёмными, чтобы можно было их заменять без охлаждения футеровки ванны.

Для слива металла 1 через сливной носок 9 печь наклоняется обычно при помощи гидропривода (в некоторых печах ванна и кожух выполнены в виде барабана по типу дуговой печи косвенного нагрева, а слив металла производится через отверстие в тор-цевой стенке печи при повороте барабана с помощью электропривода).

Индуктор печи изготовляют из профилированной медной трубки с водяным ох-лаждением. Подовый камень охлаждается воздухом при помощи вентилятора 5 через зазор между индуктором и подовым камнем. Ток к индуктору подводится по гибким ка-белям.

Замкнутый

контур — вторичную «обмотку»

трансформатора,

первичной обмот-кой которого является

ин дуктор,

образует жидкий металл в каналах. Поэтому

необхо-димо,

чтобы в них всегда оставалось некоторое

количество

металла, поддерживаемого в расплавленном

состоянии,

для чего печь должна быть постоянно

подключена

к питающей сети. Следовательно, канальные

печи

предназначены для непрерывной работы

с редкими

переходами с одной марки металла на

другую. В

своём большинстве канальные печи

выполняются однофазными

с одной или несколькими индукционными

единицами.

дуктор,

образует жидкий металл в каналах. Поэтому

необхо-димо,

чтобы в них всегда оставалось некоторое

количество

металла, поддерживаемого в расплавленном

состоянии,

для чего печь должна быть постоянно

подключена

к питающей сети. Следовательно, канальные

печи

предназначены для непрерывной работы

с редкими

переходами с одной марки металла на

другую. В

своём большинстве канальные печи

выполняются однофазными

с одной или несколькими индукционными

единицами.

Канальные печи в основном применяют для плавки алюминия и его сплавов, а также меди и некоторых ее сплавов. Ёмкость печей от 0,4 до 16 т (печи серий ИАК и ИЛК). Другие серии печей специализированы как миксеры для выдержки и перегрева жидкого чугуна, цветных металлов и сплавов перед разливкой в литейные формы (например, серии ИЧКМ, ИЛКМ и др.).

Устройство индукционных тигельных печей (печей без сердечника) показано на рис. 1-24, б и в. Внутри индуктора 8 помещен огнеупорный набивной тигель 3, в котором находится расплавляемый металл 1. В печах промышленной частоты и в некото-рых крупных печах средней частоты устанавливается внешний магнитопровод 6, кото-рый экранирует стальной кожух печи (не показанный на рисунках) от полей рассеяния индуктора. Кожух небольших печей (до 1 т) средней частоты изготовляют из немаг-нитной стали, дерева, асбоцемента. Сверху печь закрывается футерованной крышкой.

Нагрев и расплавление садка происходят за счёт вихревых токов, наводимых в ней при подключении индуктора к источнику питания. Плотность тока в садке неравномерна. Наименьшая плотность тока получается в центральной части тигля, наибольшая в слое, прилегающем к стенкам.

Индуктор тигельной печи представляет собой многовитковую водоохлаждаемую катушку из медной трубки круглого, овального или прямоугольного сечения. Токопровод к индуктору выполняется, гибким водоохлаждаемым кабелем или шинопроводами из медных или алюминиевых полос и разъемным соединением.

Механизмы наклона печй и подъёма крышки снабжаются гидро- или электроприво-дом. Загрузка печей производится вручную (малые печи) либо при помощи подвесной электротележки, мостового крана и т. п.

Тигельные, печи используют преимущественно для плавки металлов на фасонное литьё при периодическом режиме работы, а также вне зависимости от режима работы - для плавки некоторых сплавов, например бронз, которые пагубно влияют на футеровку канальных печей. На частоте 50 Гц работают печи ёмкостью от 0,4-1,0до10т (напри-мер, печи серий ИЧТ,ИЛТ,ИАТ). Печи серий ИСТ ёмкостью от 0,06до10т имеют рабо-чие частоты в пределах 500 — 2575 Гц, серии ИАТ (на 0,4 и 2,5 т) — частоту 500 Гц.

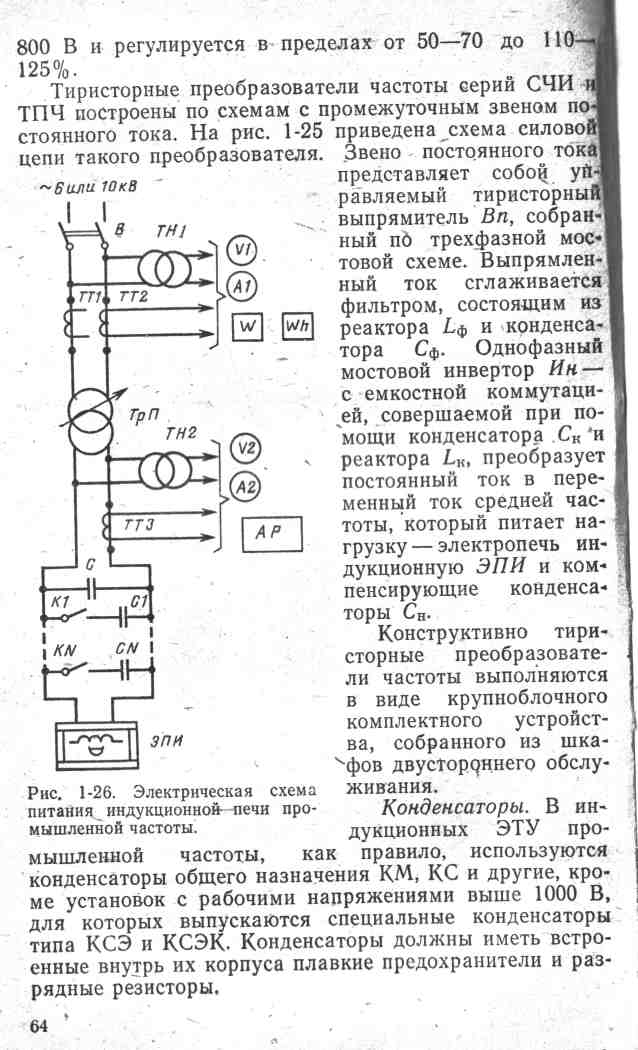

Электрооборудование индукционных плавильных установок. В индукцион-ную плавильную установку входят электропечь с ее механизмами и приводами и ком-плектующее электрооборудование: печной трансформатор или преобразовательный агрегат; вводное или распределительное устройство на стороне ВН трансформатора (при первичном напряжении выше 1000 В); конденсаторные батареи; шкафы, щиты и станции управления; токопроводы короткой сети. Комплектация оборудования ти-гельных печей возможна в нескольких вариантах: одна или две печи и один комплект электрооборудования;три печи и два комплекта электрооборудования. Питание индук-ционных печей частоты 50 Гц при мощности печного трансформатора менее 400 кВА производится от сети 380 В, при больших мощностях от сети 6 или 10 кВ. Поскольку естественный коэффициент мощности таких печей весьма низок (у некоторых типов тигельных печей не выше 0,1 - 0,3), обязательно применяют устройства его коом-пенсации (батарею конденсаторов, включаемую параллельно индуктору). Максимальные значения напряжения индукторов лежат в пределах от 500 до 2000 В у ти-гельных и от 40 до 600 В у канальных печей.

Печные трансформаторы. В индукционных установках частоты 50 Гц в качестве печных используются главным образом специально предназначенные для этой цели одно- и трехфазные силовые масляные трансформаторы типов ЭОМП, ЭОМН, ЭТМП и другие (буква О — однофазный; расшифровка остальных букв та же, что и для трансформаторов дуговых печей — см. § 1-3). Они имеют ступенчатое регулирование напряжения с устройством дистанционного управления переключением ответвлений обмотки на стороне ВН: для мощности 400 — 1000 кВ -А — при отключенном трансформаторе (устройство ПБВ), для большей мощности — под нагрузкой (уст-ройство РПН). В качестве примеров комплектации печей трансформаторами этих типов укажем: для печи ИЧТ-1 ёмкостью 1 т применён трансформатор ЭОМП-1000/10 мощностью 4000 кВ -А; для печи ИЛК -1,6 ёмкостью 1,6 т — трансформатор ЭТМН-1000/10 мощностью 1000 кВ-А. Помимо специальных трансформаторров в индукцион-ных установках применяются и некоторые типы трансформаторов для дуговых печей и печей сопротивления. При питании печи с однофазным индуктором от трехфазного печного трансформатора устанавливают симметрирующее устройство, состоящее из реактора и батареи конденсаторов [31].

Для сушки печи и первой плавки необходимо понижать мощность примерно до 30% номинальной. Поэтому печи иногда снабжают вспомогательными трансформатора-ми или автотрансформаторами. Они могут поочерёдно подключаться то к одной, то к другой печи. Для канальных печей такой трансформатор обеспечивает возможность работы на холостом ходу.

Преобразователи частоты. В индукционных установках средней частоты в ка-честве источников питания индукторов применяют двигатель-генераторные (машинные) и тиристорные (статические) преобразователи частоты.

Машинные преобразователи частоты старых серий ВПЧ, ПВ и ВГО (последние две серии уже не выпускаются) и новых серий ОПЧ и ВЭП — основной вид преобразователей, применяемых для питания всех тех действующих индукционных установок, в которых используется ток с частотой 1,0—10 кГц. Преобразователи пред-ставляют собой агрегаты из трехфазного асинхронного или синхронного двигателя частоты 50 Гц и однофазного индукторного синхронного генератора средней частоты. В таких генераторах обмотки переменного тока и возбуждения (постоянного тока) раз-мещены в пазах статора. Ферромагнитный ротор имеет зубчатую форму наружной поверхности и не несёт на себе обмоток. При вращении ротора изменяется воздушный зазор между статором и ротором в зависимости от того, проходит ли под соот-ветствующим полюсом статора зубец или паз

душное, агрегатов ПВ закрытого исполнения — водяное, агрегатов ВПЧ, ОПЧ и ВЭП - воздушно водяное.

Агрегаты серии ВПЧ изготовляются на мощности от 12 до 100 кВт, напряжения от 200 до 800 В и рабочие частоты в пределах 2400 - 8000 Гц; агрегаты серии ОПЧ — на мощности 250 — 500 кВт, напряжение 800 — 1600 В и частоты 1 — 10 кГц; агрегаты серии ВЭП — на мощности 60 и 100 кВт, напряжение 800/400 В и частоты 2,4 и 8 кГц.

Возбуждение генераторов осуществляется от электромашинных и магнитных уси-лителей, а также от тиристорных возбудителей — управляемых выпрямителей, встра-иваемых в шкафы и станции управления печами.

Тиристорные преобразователи частоты (ТПЧ) — новый вид источников питания средней частоты, который в перспективе должен заменить машинные преобразователи. В настоящее время выпускаются преобразователи серии СЧИ на номинальные мощности 100 и 250 кВт и номинальную частоту 3,0 кГц (с регулированием ее от 67 до 100%) и серии ТПЧ на номинальные мощности от 160 до 3200 кВт и номинальные частоты 0,5; 1,0; 2,4; 8,0 кГц (с регулированием от 80 до 100%). Номинальное напряжение преобразователей в основном равно

Индукционные нагревательные установки. В такой установке индуктором создаётся электромагнитное поле; оно наводит в металлической детали вихревые токи, наибольшая плотность которых приходится на поверхностный слой детали, где и вы-деляется наибольшее количество тепла. Это тепло пропорционально мощности, под-веденной к индуктору, и зависит от времени нагрева и частоты тока индуктора. Путём соответствующего выбора мощности, частоты и времени действия нагрев может быть произведен в поверхностном слое разной толщины либо по всему сечению детали.

Индукционные нагревательные установки по способу загрузки и характеру ра-боты бывают периодического и непрерывного действия. Последние могут встраиваться в поточные и автоматические технологические линии.

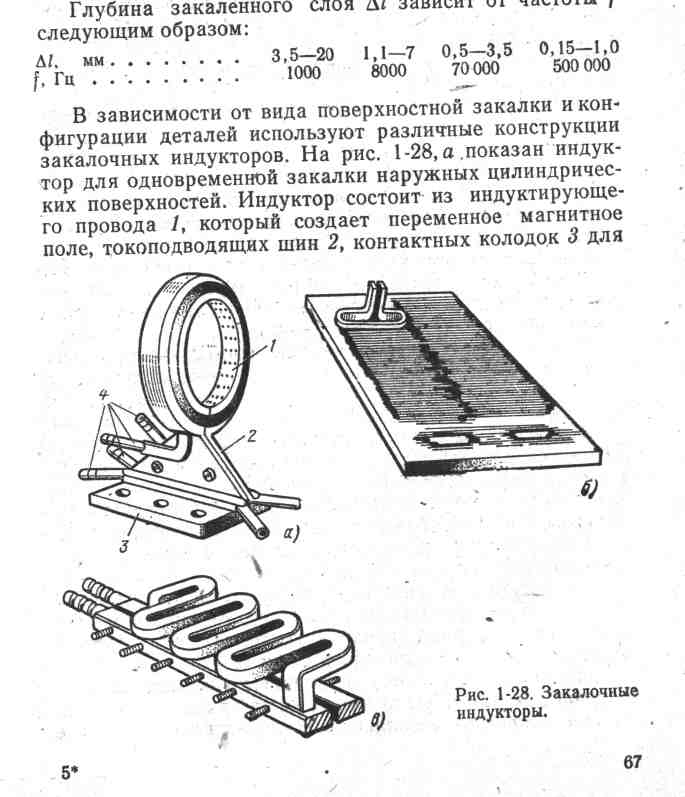

Индукционный нагрев наиболее широко применяется для поверхностной закалки и для сквозного нагрева под горячую деформацию. По сравнению с нагревом в печах сопротивления он позволяет повысить скорость обработки для разнообразного сор-тамента деталей и улучшить её качество, легче поддается автоматизации, даёт воз-можность нагрева отдельных участков детали, требует меньших площадей под рабочие агрегаты. Поверхностная индукционная закалка, в частности, заменяет такие дорого-стоящие операции поверхностного упрочнения, как цементация, азотирование и др.

Закалочные установки. Различают три вида поверхностной закалки. При одно-временной закалке вся закаливаемая поверхность одновременно нагревается, после чего одновременно охлаждается (нагрев шеек, фланцев втулок и пр.). Одновремённо-поо-черёдная закалка характерна тем, что отдельные участки детали подвергаются закалке поочередно. Непрерывно-последовательная закалка используется при большой протя-женности закаливаемой поверхности и производится при непрерывном движении детали относительно индуктора. Охлаждение нагретой поверхности следует за нагревом. Охла-дитель и индуктор в последнее случае могут быть как совмещенными, так и раздель-ными.

Источниками питания закалочных индукторов средней частоты служат рас-смотренные выше электромашинные и тиристорные преобразователи, обеспечиваю-щие рабочие частоты до 8 кГц.

Глава вторая. ЭЛЕКТРООБОРУДОВАНИЕ УСТАНОВОК ЭКТРИЧЕС-КОЙ СВАРКИ

2-1. ОБЩИЕ СВЕДЕНИЯ ОБ ЭЛЕКТРОСВАРКЕ

Электросваркой называется способ получения неразъёмного соединения ме-таллических деталей путем их местного нагрева до жидкого или пластического состояния с использованием для нагрева электрической энергии. Наиболее рас-пространенные виды электросварки — дуговая и контактная.

При контактной электросварке детали в месте соединения нагревают до оплав-ления (до пластического состояния) и сжимают с определенным усилием. Нагрев осуществляется теплом, которое выделяется в точках контактов между деталями при прохождении электрического тока. Присадочный материал не добавляется.

При дуговой электросварке соединяемые детали обычно нагреваются вместе с присадочным материалом при помощи электрической дуги, температура в которой превышает 5000° С. В зоне сварки создается ванночка расплавленного контактов между деталями при прохождении через них электрического тока.

На предприятиях электромашиностроения установки электросварки применя-ют для сварки остовов генераторов и двигателей постоянного тока, приварки к остовам лап, изготовления сварных кожухов электрических машин, сварки крестовин и т. д. Электросварка широко используется при монтажных и ремонтных работах.

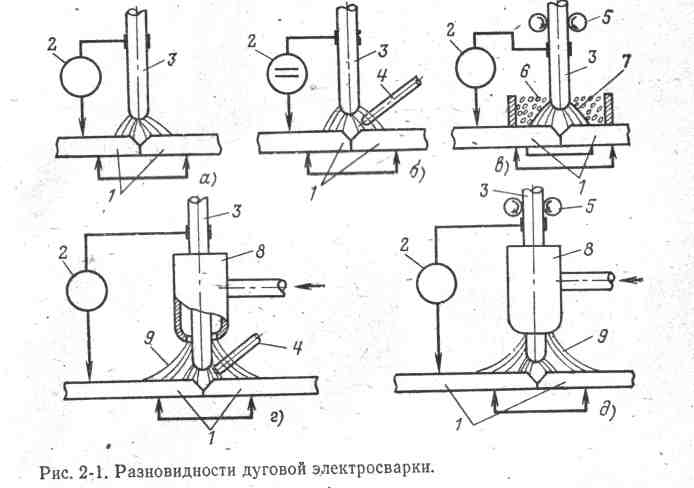

Дуговая сварка имеет несколько разновидностей. Различают сварку открытой дугой, закрытой дугой под слоем флюса, защищенной дугой в среде защитного газа. В зависимости от степени механизации и автоматизации процесса сварки говорят о ручной, полуавтоматической и автоматической сварке. Сварка может производиться на постоянном и на переменном токе однофазной и (реже) трехфазной дугой. Сварка на постоянном токе дороже и требует более сложного оборудования, но даёт более высокое качество сварного шва.

Самое

широкое применение для сварки черных

металлов получила ручная электросварка

открытой дугой с плавящимся электродом

(рис. 2-1,а). Дуга, получая питание от

источника 2 переменного или постоянного

тока

Самое

широкое применение для сварки черных

металлов получила ручная электросварка

открытой дугой с плавящимся электродом

(рис. 2-1,а). Дуга, получая питание от

источника 2 переменного или постоянного

тока

горит в воздухе между свариваемыми деталями 1 и электродом 3, который плавится в процессе сварки и участвует в образовании сварного шва. Электрод из проволоки, по химическому составу близкой к металлу свариваемых деталей, покрыт обмазкой. Она содержит вещества, которые образуют при расплавлении шлаки и газы, повы-шающие устойчивость дуги и в известной мере защищающие расплавленный металл от воздействия кислорода и азота воздуха.

Ручная сварка

открытой дугой с неплавящимся электродом

(рис. 2-1,6) ис-пользуется обычно при сварке

деталей из цветных металлов и сплавов.

В этом слу-чае применяется источник

постоянного тока. Дуга горит между

свариваемыми дета-лями 1

и электродом

3 (уголь ным

или графитовым). В зону сварки вводится

приса-дочный

пруток 4.

ным

или графитовым). В зону сварки вводится

приса-дочный

пруток 4.

При автоматической и полуавтоматической сварке закрытой дугой под флюсом с плавящимся электродом (рис. 2 1, в) дуга горит под находящимся на свариваемых деталях 1 слоем сыпучего вещества — флюса 6. Голая электродная проволока 3 авто-матически подается в зону сварки через флюс с помощью подающего механизма 5. Дуга получает питание от источника 2 переменного или постоянного тока. При сварке под флюсом в зоне сварочной дуги под действием высокой температуры флюс расплавляется и образует своеобразный газовый пузырь. Оболочка 7 последнего надёжно защищает расплавленный металл от действия кислорода и азота воздуха. При автоматической сварке автоматизируется и перемещение дуги вдоль свариваемых кромок; при полуавтоматической сварке это перемещение осуществляется вручную. Автоматическая сварка под флюсом дает высокое качество сварного соединения; ее производительность в 6—12 раз выше, чем ручной дуговой сварки.

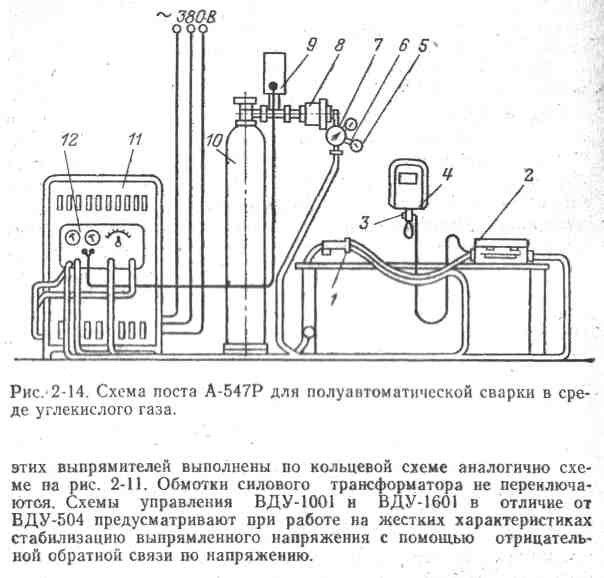

Сварка защищённой дугой в среде защитного газа характерна тем, что в зону сварки специально подают аргон или смеси его с небольшим количеством активных газов (аргонодуговая сварка) или углекислый газ. Ручная аргонодуговая сварка непла-вящимся электродом (рис. 2-1, г) на постоянном и переменном токе от источника 2 при-меняется при изготовлении конструкций 1 из нержавеющих и жаропрочных сталей, цветных металлов и их сплавов, при сварке тонкого металла. Вольфрамовый электрод 3 помещён в газоэлектрическую горелку 5, к которой под давлением подводится газ из баллона. Вытекающая из сопла горелки струя газа 9 защищает в зоне сварки основной металл и металл присадочного прутка 4 от воздействия кислорода и азота воздуха. При автоматической и полуавтоматической сварке в среде аргона или углекислого газа ис-пользуется плавящийся электрод (рис. 2-1, д. Неизолированная электродная проволока 3 при помощи механизма 5 непрерывно подаётся через горелку 8 в зону сварки, которая отделена от окружающего воздуха струей газа 9. Сварка в среде аргона производится как на переменном, так и на постоянном токе, сварка в среде углекислого газа, (она применяется для сталей любого состава) — на постоянном токе. Сварка в среде угле-кислого газа чаще экономически эффективнее других способов сварки.

При питании сварочной дуги постоянным током свариваемые детали чаще всего соединяют с положительным полюсом источника, а электрод — с его отрицательным полюсом. Это так называемая «прямая полярность» сварки. В дуге в области анода вы-деляется большее количество тепла, чем в области катода, поэтому при сварке е прямой

полярностью большую долю тепла получают служащие анодом свариваемые детали, которые обычно массивнее электрода. Но в ряде случаев (при сварке тонких листов, не-которых цветных металлов, при сварке в среде углекислого газа и др.) применяют и «обратную полярность», когда электрод является анодом.

Оборудование для дуговой сварки используется и при резке и наплавке ме-таллов, например при ручной дуговой резке металлическим или угольным электродом открытой дугой, аргонодуговой резке и наплавке и т. п. Контактная электросварка имеет следующие разновидности: стыковая сварка, точечная и роликовая (шовная). Сварку производят на контактных машинах переменным однофазным током большого значения (до тысяч и десятков тысяч ампер) при малых напряжениях (единицы вольт) или мощ-ными однополярными импульсами тока (только для точечной и роликовой сварки).

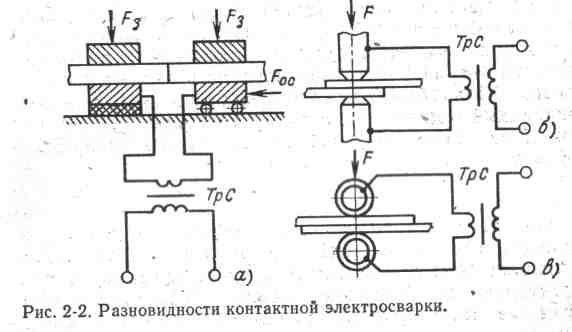

При стыковой сварке (рис. 2-2, а) детали сваривают по всей плоскости их ка-сания. В зависимости от марки металла, площади сечения и требований к качеству соединения процесс стыковой сварки осуществляют по-разному. Для сравнительно малых сечений свариваемых деталей (до 300 мм2) применяют стыковую сварку сопротивлением. Заготовки с механически обработанными и зачищенными торцами устанавливают в стыковую машину и закрепляют усилием Fa. После этого их при - жимают одну к другой усилием осадки Fос определенного значения и пропускают через них ток от трансформатора ТрС. При нагреве металла в зоне сварки до плас-тического состояния происходит осадка. Ток выключают еще до окончания осадки. При больших сечениях применяют стыковую сварку оплавлением. Её производят в три стадии: предварительный подогрев, оплавление и окончательная осадка — или только в две последние стадии. Предварительный подогрев в зажимах машины вы-полняют периодическим смыканием и размыканием деталей при постоянно вклю-чённом токе. При этом происходит процесс прерывистого оплавления торцов. Затем детали непрерывно медленно сближают, заготовки прогреваются в глубину до плас-тического состояния, а на торцах возникает тонкий слой расплавленного металла, после чего резко увеличивают скорость сближения, осуществляя осадку небольшим усилием Fос. Стыковая сварка оплавлением дает более высокую прочность шва, не требует предварительной механической обработки, позволяет сваривать детали из разнородных металлов.

При точечной сварке листов (рис. 2-2,6) детали соединяют сваркой в отдель-ных местах, условно называемых точками. Заготовки устанавливают между электродами точечной машины и плотно сжимают усилием F. Включают ток, и заготовки быстро нагреваются, особенно в месте контакта — чечевицеобразной «точке» под электродами, в которой металл расплавляется и образуется сварная точка, диаметр которой обычно близок к диаметру электродов. После этого ток выключают и заго-товки кратковременно выдерживают между электродами под действием усилия F. Точечная сварка применяется для соединения не только листовых заготовок, но и листовых заготовок со стержнями или уголками, швеллерами и т.п. Свариваемые де-тали могут быть из однородцых и из разнородных металлов. Толщина заготовок от сотых долей миллиметра до 35 мм. Разновидностью точечной сварки является так называемая рельефная сварка. Она характерна тем, что на одной из заготовок пред-варительно изготовляют выступы (релъефы) круглой, продолговатой или иной фор-мы. Сварку осуществляют одновременно по всем рельефам или последовательно один за другим.

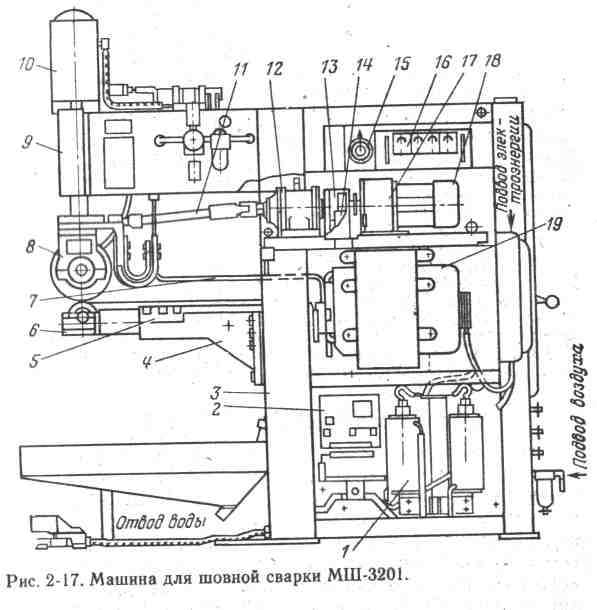

Роликовая сварка (рис. 2-2, в) заключается в том, что заготовки соединяют, непрерывным прочноплотным сварным швом который состоит из ряда последова-тельных точек, частично перекрывающих друг друга. Заготовки устанавливают в сварочной машине между роликами, один из которых ведущий, или между одним ведущим роликом и оправкой» На ролики действует усилие F механизма давления, и к ним подведен ток. Наиболее распространены два способа роликовой сварки: 1) при непрерывном вращении роликов прерывистым (импульсным) включением тока; 2) включение тока при неподвижных роликах и вращение роликов при выключенном токе (шаговая сварка).

2-2. ИСТОЧНИКИ ПИТАНИЯ СВАРОЧНОЙ ДУГИ

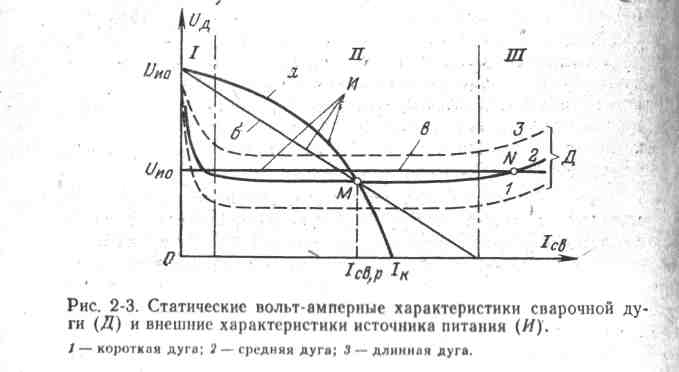

Характеристики сварочной дуги. Статические вольтамперные характерис-тики сварочной дуги, т. е. зависимости в установившемся процессе сварки напря-жения дуги (Uд от сварочного тока IСв (тока дуги), показаны на рис. 2-3 для трех различных значений длины дуги. В области I, т. е. при малых токах (например до 100 А для ручной сварки открытой дугой), характеристика дуги падающая. При средних значениях тока (например от 100 до 1000 А для ручной сварки открытой дугой и автоматической сварки под флюсом тонкой проволокой) напряжение дуги практически не зависит от тока (область II). В этом случае

При

больших токах (свыше 1000 А для автоматической

сварки под флюсом толстой проволокой),

т.е. в области, III,

дуга имеет возрастающую характеристику

Для сварки в среде защитных газов эта

область характеристики начинается при

зна -чительно меньших токах.

При

больших токах (свыше 1000 А для автоматической

сварки под флюсом толстой проволокой),

т.е. в области, III,

дуга имеет возрастающую характеристику

Для сварки в среде защитных газов эта

область характеристики начинается при

зна -чительно меньших токах.

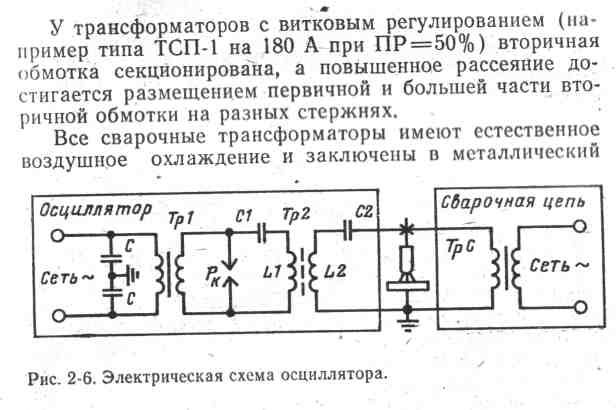

Сварочная дуга переменного тока менее устойчива,чем дуга постоянного тока. В каждый полупериод переменного тока дуга угасает и вновь зажигается (вос - станавливается). Перерывы в горении дуги будут тем меньше, чем выше напряже-ние холостого хода источника (при прочих равных условиях). Для сварки открытой дугой напряжение зажигания U3 связано с напряжением дуги Uд зависимостью:

Для ручной дуговой сварки, ряда режимов автоматической сварки под флю-сом и некоторых видов сварки в среде защитных газов внешняя характеристика источника должна быть крутопадающей. Чем круче характеристика а в рабочей части (точка М на рис. 2-3), тем меньше колебания тока при изменении длины дуги. При таких характеристиках напряжение холостого хода источника Uио которое по усло-виям техники безопасности не должно превышать 90 В, всегда больше напряжения дуги Uд, что облегчает первоначальное и повторное зажигания дуги, особенно при сварке на переменном токе. Кроме того, ограничивается ток к.з. Iк, который по отношению к рабочему току Iсв,р должен находиться в пределах IК/IСв, р = 1,25 - 2,0.

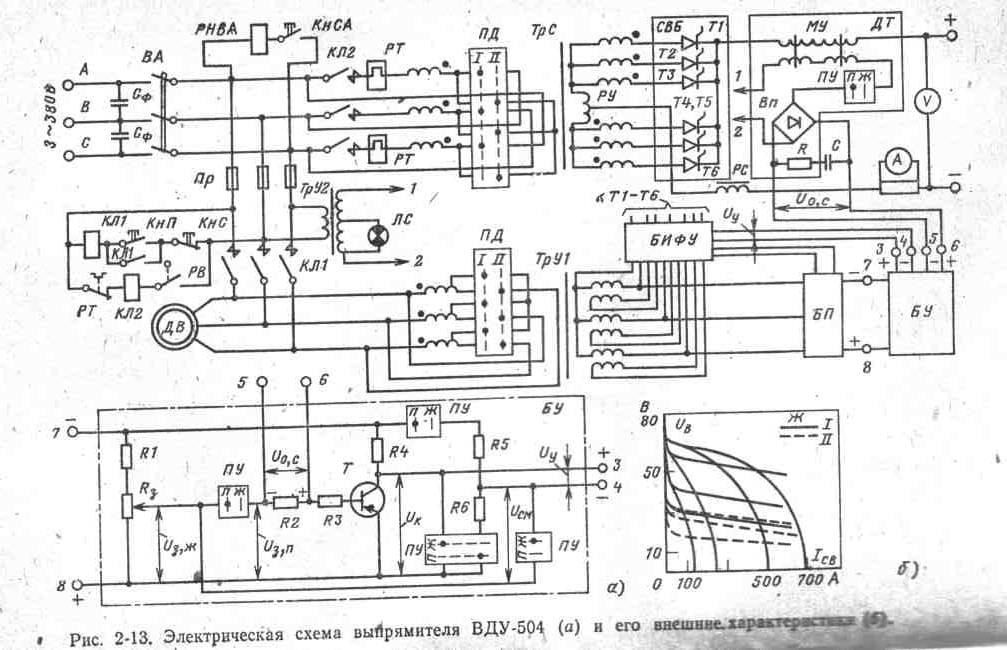

При автоматической сварке под флюсом тонкой проволокой в большинстве случаев используется пологопадающая характеристика источника б. При сварке в среде защитных газов на постоянном токе для режимов, когда статическая характе-ристика 2 дуги возрастающая (точка N), целесообразно применение источника с жёсткой характеристикой - в.

Источники сварочного тока должны обеспечивать возможность настройки различных режимов сварки, т. е. установления наивыгоднейшего значения рабочего тока Icв,р при заданном напряжении дуги Uд. Поэтому источники тока выполняются регулируемыми, позволяя в определенном диапазоне изменений тока и напряжения получить семейство внешних характеристик с плавным или ступенчатым переходом с одной характеристики на другую.

Источники тока в установках ручной дуговой сварки предназначаются для ра-боты с одним сварочные постом (однопостовые) или для работы с несколькими постами (многопостовые). Источники для многопостовой сварки должны иметь жесткие внешние характеристики. Каждый пост подключается при этом через свой балластный реостат.