- •Электронный учебник

- •Содержание

- •Паспорт предмета

- •Тематический план

- •Обязательная письменная контрольная работа №1

- •Перечень практических работ

- •Перечень самостоятельных работ

- •Экзаменационные вопросы

- •Общие сведения о лифтах.

- •Назначение и устройство механизмов непрерывного транспорта.

- •Образец экзаменационного билета

- •Литература

- •Методические указания по применению алгоритма системного анализа

- •2. Алгоритм изучения систем

- •Указания по применению алгоритма изучения систем

- •Пример выполнения системного анализа магнитного пускателя серии пме

- •5 Отчёт о работе

- •6 Контрольные вопросы

- •7. Критерии оценки практической работы

- •Пример полного внутреннего системного анализа

- •Образец задания пр (Практическая работа № 1)

- •6. Литература.

- •Введение

- •Режимы работы электродвигателей станков

- •Глава 10 электрооборудование шлифовальных станков

- •Глава11 электрооборудование агрегатных станков

- •Глава 12 электрооборудование автоматических ста-ночных линий

- •Глава 13 электрооборудование установок электроэро-зионной и ультразвуковой обработки

- •Глава 14 электрооборудование станков с программным управлением

- •Глава 15 электрооборудование кузнечно-прессовых машин

- •Глава16 электрооборудование компрессоров и венти-ляторов

- •Глава 17 электрооборудование насосных установок

- •Глава 18 электрооборудование во взрыво- и пожаро-опасных помещениях

- •Глава 19 проектирование электрооборудования промы-шленных установок, станков и машин

Глава11 электрооборудование агрегатных станков

11-1 НАЗНАЧЕНИЕ И УСТРОЙСТВО АГРЕГАТНЫХ СТАНКОВ

Агрегатными называются специальные много инструментальные станки, соби-раемые из стандартных (нормализованных) и специальных узлов или агрегатов. К стандартным узлам относятся силовые (шпиндельные головки, поворотные столы, станины, гидравлические устройства (гидропанели, гидроприводы) и др.

Агрегатные станки предназначаются для применения в условиях крупно-серийного и массового производства для выполнения сверлильных, расточных, резь-бофрезерных и реже - фрезерных и других работ. На электромашиностроительных заводах страны агрегатные станки применяются для обработки различных деталей электродвигателей: подшипниковых щитов, крышек, станин и т.п. Изделия на таких станках обрабатываются одновременно многими инструментами с одной, двух или нескольких сторон в зависимости от конфигурации детали, которая устанавливается и закрепляется на столе станка. Поэтому агрегатные станки отличаются более высокой производительностью, чем универсальные станки. При обработке изделий на агрегатных станках сокращаются число рабочих и производственные площади при том же объёме продукции.

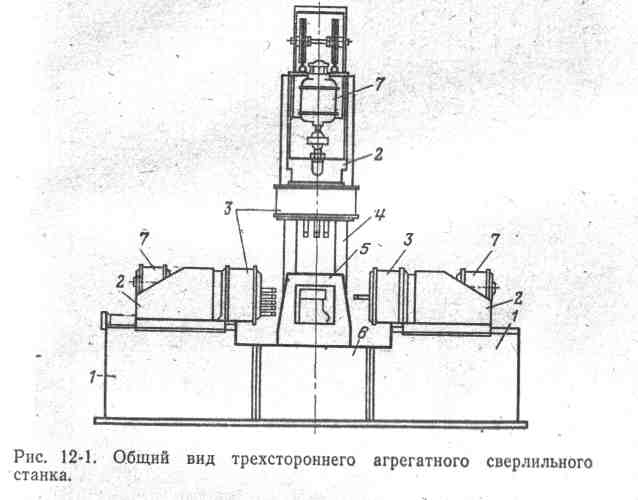

На рис.12-1 показан общий вид трёхстороннего сверлильного многошпиндель-ного агрегатного станки с тремя силовыми головками 2. Две головки установлены го-ризонтально и совершают перемещения по направляющим станины 1, третья головка расположена вертикально и перемещается по колонне 4. Все головки имеют одинаковое устройство и состоят из корпуса 2, шпиндельной коробки 3, в которой размещаются рабочие шпиндели с режущим инструментом, и приводного электродвигателя 7. Обрабатываемая заготовка закрепля-

ется в приспособлении 5, которое устанавливается на подставке (столе) 6. При после-довательной обработке нескольких заготовок вместо неподвижного приспособления 5 применяют поворотный стол, на котором крепятся заготовки.

Силовые головки выполняются с механической или гидравлической системой по-дачи. В современных агрегатных станках наибольшее распространение получили силовые головки с гидравлическим приводом подачи. Гидравлические головки делятся на самодействующие и несамодействующие.

В самодействующих силовых головках гидронасос и гидропанель (распределительное устройство гидросис-

темы) встроены в головку и совершают вместе с ней поступательное движение при подаче головки. Резервуаром для масла служит корпус головки. В таких головках шпиндели и гидронасос приводятся во вращение от одного электродвигателя, поэтому подача режущего инструмента при невращающихся шпинделях невозможна.

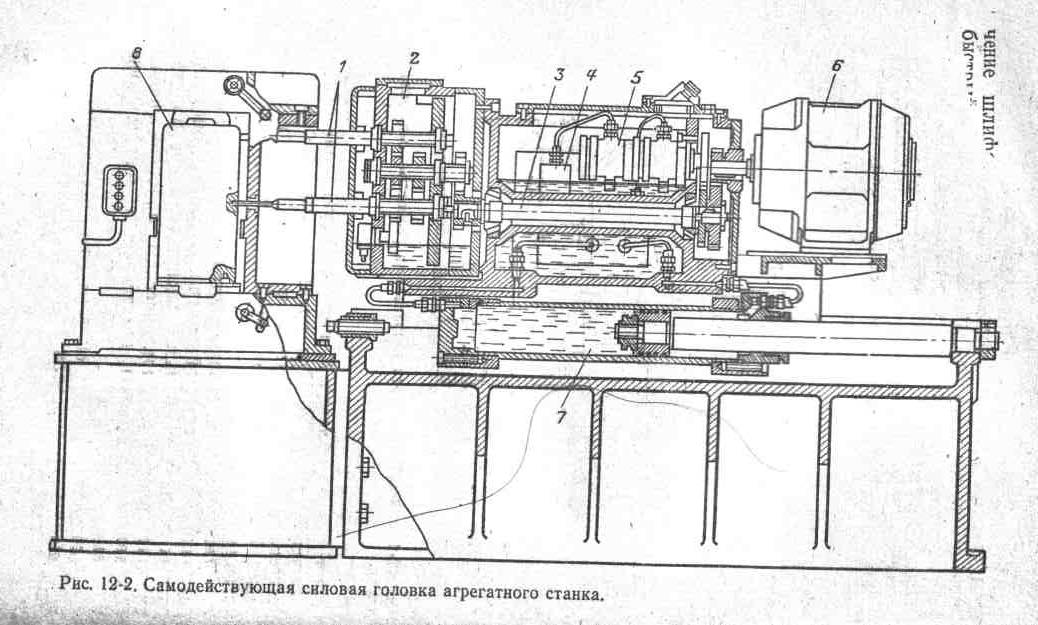

Общий вид самодействующей силовой головки показан на рис.12-2. С передней стенкой корпуса головки соединена болтами шпиндельная коробка 2, на кронштейне задней стенки установлен электродвигатель 6. В корпусе головки находятся гид-ронасос 5 и гидропанель 4. Через вал 3 и зубчатые шестерни шпиндельной коробки получают вращение шпиндели 1 с инструментами. С нижней частью корпуса головке жёстко соединён гидроцилиндр 7, шток поршня которого укреплён в станине станка. При подаче масла в левую полость цилиндра головка получает движение по направлению к детали 5, при подаче масла в правую полость - от детали.

Промышленность выпускает несколько типов самодействующих силовых головок с двигателями мощностью от 1,1 до 22кВт и усилием подачи от 10 до 100 кН. Максимальный ход головок - от 250 до 1000мм.

В несамодействующих силовых головках гидронасос и гидропанель уста-навливаются на станке вне силовой головки. Главный двигатель осуществляет только вращение шпинделей. Вращение насоса гидросистемы производится от отдельного двигателя. Для масла предусматривается отдельный резервуар.

Несамодействующие головки широко применяются в агрегатных много-позиционных станках, имеющих несколько силовых головок. В этом случае исполь-зуется одна централизованная гидравлическая система, сокращается количество насосов и приводов к ним, но усложняется система трубопроводов.

Нарезание резьбы на агрегатных станках обычно производится с применением стандартных электромеханических резьбовых головок. Подача такой головки осу-ществляется при помощи винтового механизма, приводимого во вращение от главного двигателя, чем достигается точное согласование движений резания и подачи. Реверсирование шпинделей и подачи осуществляется реверсированием двигателя.

11-2. ЦИКЛЫ ДВИЖЕНИЙ СИЛОВЫХ ГОЛОВОК АГРЕГАТНЫХ СТАНКОВ

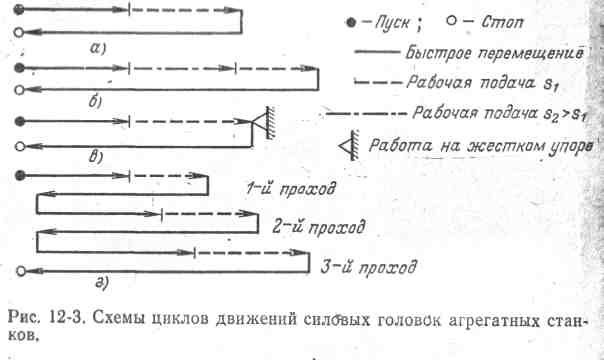

В зависимости от назначения агрегатного станка и выполняемых на нём операций силовые головки могут совершать различные циклы движений. В наиболее распрост-ранённом цикле силовая головка с режущими инструментами сначала быстро подводится к детали,

затем скорость движения снижается, и происходит рабочая подача. После окончания обработки головка быстро отводится в исходное положение (рис.12-3,а). Управление производится автоматически в функции пути с помощью конечных выключателей, устанавливаемых на станине станка по ходу движения головки.

При обработке отверстий под болты комбинированным инструментом вначале производится их сверление (или зенкерование) с нормальной рабочей подачей s2, затем осуществляется автоматический переход на меньшую подачу s1 , при которой произ-водится зенкерование. Схема цикла движений головки для этого случая показана на рис. 12-13,6.

Для цековки торцевых поверхностей около рассверленных отверстий в конце рабочего хода производится вращение инструмента без подачи - работа на жёстком упоре (рис.12-3,в). Силовая головка останавливается, упираясь в специальный винт, установленный на неподвижном кронштейне.

Давление масла в гидросистеме повышается, и после выдержки времени реле давления, головка возвращается в исходном положение.

При сверлении глубоких отверстий необходимо периодически выводить сверло из детали для удаления стружки и его охлаждения. Цикл движения силовой головки, соответствующий этому случаю, показан на рис.12-3,г. По окончании сверления головка с инструментами отводится в исходное положение. Возможны другие циклы движений силовых головок. Управление циклами производится, как правило, при помощи средств электроавтоматики.

11-3. РАСЧЁТ МОЩНОСТИ ДВИГАТЕЛЕЙ АГРЕГАТНЫХ СТАНКОВ

Главный привод агрегатных станков осуществляется, как правило, от асин-хронных короткозамкнутых двигателей с внешним обдувом. Выбор мощности двигателя головки производится по наибольшей суммарной мощности резания рабочих шпинделей с учетом потерь в передачах:

![]()

где 1,25 - коэффициент, учитывающий возможные изменения режимов резания; Рz - суммарная мощность резания всех шпинделей головки,кВт; nном,шп - КПД шпиндельной коробки при номинальной нагрузке.

Так как двигатель головки часто не отключается во время пауз, следует учитывать нагрузку его в эти периоды, которая определяется потерями холостого хода шпиндельной коробки, т.е. Р0=аРz. Коэффициент а равен:

![]()

где а и b - коэффициенты постоянных ипеременных потерь в двигателе (§7-3).

Учитывая, что угловая скорость двигателя во время его работы не изменяется, можно определить эквивалентную мощность по формуле:

Pptp +Poto

Pэкв= ------------------ , где tо=tбыстр,подв.+ tбыстр. отв + tраб, на упоре.

При удачном

предварительном выборе мощности

двигателя должно выполняться соотношение

РНом>Pэкв.

Кроме того, следует проверить двигатель

по допустимой

кратковременной перегрузке с учетом

возможного снижения Uс

на 10%:

![]()

Мощность на стемы, кВт, определяется производительностью насоса инеобходимым давлением масвалу двигателя насоса гидросила:

![]()

где Q - производительность насоса,м3/с; Н - давление масла в гидросистеме, Н/м2; nнас, nп - КПД насоса и передачи; kз=( 1,2-1,3) – коэффициент запаса.

11-4. ЭЛЕКТРОПРИВОД И СХЕМА УПРАВЛЕНИЯ АГРЕГАТНОГО СТАНКА С САМОДЕЙСТВУЮЩЕЙ ГОЛОВКОЙ

В качестве примера агрегатного станка с самодействующей силовой головкой рассмотрим односторонний горизонтальный агрегатный станок, предназначенный для глубокого сверления. В таких станках во избежание выхода из строя в процессе обработки сверла несколько раз выводятся из отверстий для охлаждения и удаления стружки охлаждающей жидкостью.

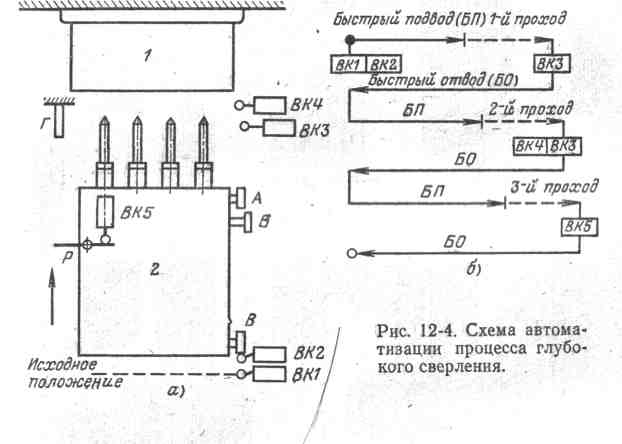

На рис.12-4,а изображена схема автоматизации процесса глубокого сверления детали 1 с применением самодействующей сверлильной силовой головки 2. На кор-пусе головки укреплено три упора (А, Б и В), которые в определенных точках пути нажимают на толкатели путевых переключателей ВК1-ВК4. На станине станка укреплен упор Г, перемещающий рычаг Р, который нажимает на толкатель переключателя ВК5. Переключатели ВК1-ВК5 управляют перемещениями силовой головки. Последовательность работы переключателей поясняется циклограммой работы станка, которая показана на рис.12-4,6. В исходном положении нажаты переключатели ВК1 и ВК2, а переключатель ВК5, расположенный на головке, находится в освобождённом состоянии.

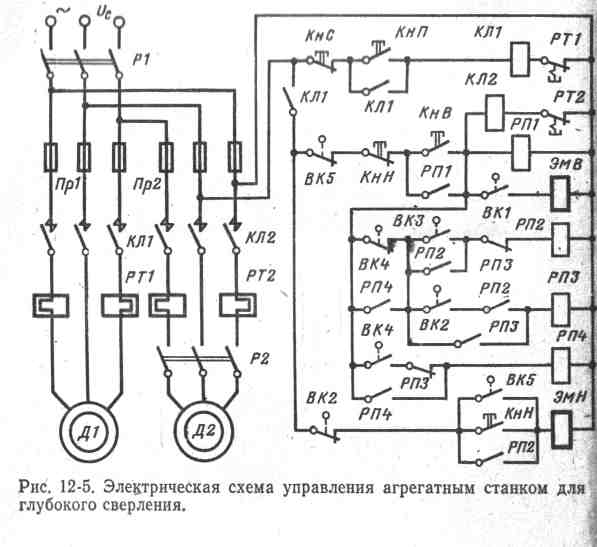

Электрическая схема станка приведена на рис.12-5. Нажатием кнопки КнП включается контактор КЛ1двигателя силовой головкиД1, начинают вращаться шпин-дели и гидронасос. Воздействием на кнопку КнВ включается контактор КЛ2 дви-гателя насоса охлаждения Д2, при этом срабатывает промежуточное реле РП1 и получает питание электромагнит ЭмВ. Силовая головка быстро подводится к детали, освобождая переключатели ВК1 й ВК2, при этом контакт ВК1

отключает цепь питания ЭмВ, а контакт ВК2 подготавливает цепь включения электромагнита ЭмН. При подходе сверла к обрабатываемому изделию происходит переключение на гидропанели (на схеме не показано) и головка начинает пере-мещаться со скоростью рабочей подачи. В конце первого прохода упор А нажимает на переключатель ВКЗ; включается реле РП2 и получает питание электромагнит ЭмН. Силовая головка быстро отводится назад. Размыкается контакт ВКЗ, но реле РП2 остается включённым через свой контакт, подготавливая цепь включения реле РПЗ. В исходном положении упором В нажимается переключатель ВК2, теряет пи-тание электромагнит ЭмН и включается реле РПЗ, которое своим размыкающим контактом отключает реле РП2. В этом же положении головки замыкается контакт ВК1, включается электромагнит ЭмВ, и головка движется вперёд. Осуществляется второй проход, при котором опять под действием упора А замыкается контакт ВКЗ, но реле РП2 не включается, так как размыкающий контакт РПЗ разомкнут.

отключает реле РПЗ, а замыкающий включает реле РП4. В конце второго про-хода упором Б нажимается переключатель ВКЗ, включается реле РП2 и головка быстро отводится назад. В исходном положении размыкается контакт ВК2, включается реле РПЗ, отключается реле РП2 и электромагнит ЭмН и включается ЭмВ. Совершается третий проход головки, упоры 2 раза нажимают на переклю-чатель ВКЗ и 1раз - на ВК4, но реле РПЗ и РП4 остаются включенными.

В конце сверления от упора Г срабатывает переключатель ВК5, размыкающий контакт которого отключает контакторы КЛ2 и реле РП1-РП4, а замыкающий - включает электромагнит ЭмН. Происходит третий и последний в цикле быстрый отвод головки в исходное положение, в котором нажимаются переключатели ВК2 и ВК1, но движение головки вперёд не может произойти, так как реле РП1 отключено. После установки очередной детали и нажатия кнопки КнВ осуществляется новый цикл работу силовой головки и т.д.

При нажатии кнопки КнН в любом промежуточном положении головки отклю-чаются все реле и контактор КЛ2, включается электромагнит ЭмН, и силовая головка быстро отводится в исходное положение.