- •050730 – Производство строительных материалов, изделий и конструкций

- •Тема 1. ВвЕдение. Задачи курса и его содержание. Общие сведения

- •Тема 2. Основы моделирования систем, процессов и аппаратов

- •Тема 2. Механические процессы и аппараты

- •Тема 3. Гидромеханические процессы и аппараты

- •Тема 4. Тепловые процессы и аппараты

- •Тема 5. Основы массопередачи

- •Тема 6. Основные стадии технологического процесса

Тема 6. Основные стадии технологического процесса

при призводстве строительных материалов

План.

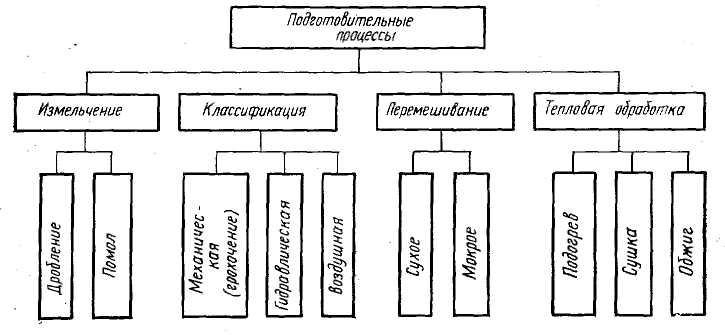

1. Подготовительные процессы. Классификация подготовительных процессов. Основные принципы подбора зернового состава исходного сырья. Основные принципы выбора дробильно – помольного оборудования. Классификация материала в жидкой и воздушной средах.

2. Перемешивание компонентов и общие закономерности гомогенизации масс. Принцип работы аппаратов и методы оценки качества перемешивания.

3. Классификация методов и общие закономерности формования изделий: виброформование, прессование, прокат, центрифугирование, литье, вакуумирование. Принципиальные схемы аппаратов для уплотнения и формования изделий.

4. Тепловая обработка строительных материалов как совокупность гидродинамических, тепловых и массообменных процессов. Теоретические основы процесса сушки, тепловлажностной обработки и обжига.

5. Принципы оптимизации технологических решений. Цель и критерии оптимизации. Математические модели и вычислительная техника в задачах оптимизации.

Тезисы.

1. Основными и наиболее прогрессивными принципами организации технологического процесса, принятого в настоящее время во всех отраслях промышленности строительных материалов, является поточность производственного процесса с применением гибких технологий, предусматривающих возможность быстрого изменения номенклатуры выпускаемой продукции.

При поточности производства должна быть:

1. строгая ритмичность процессов и синхронизация длительности циклов на каждом рабочем посту;

2. непрерывность потока.

Рассмотрим стадии технологического процесса с точки зрения совокупности отдельных элементарных процессов:

- подготовительные процессы сопутствуют производству строительных материалов практически любого вида. Основная задача подготовительных процессов заключается в раскрытии потенциальных возможностей исходного сырья.

Основные принципы подбора зернового состава исходного сырья.

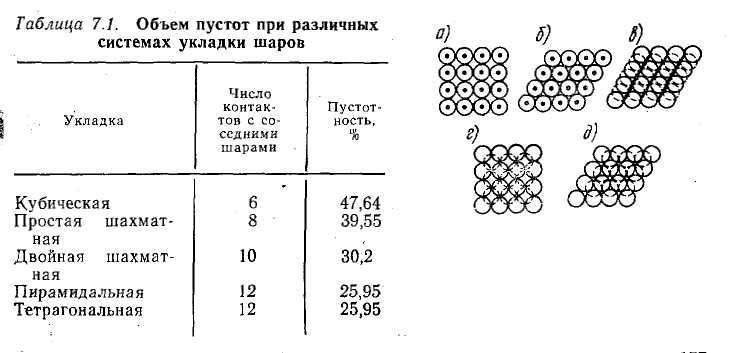

Основным требованием к сырью, в части зернового состава, являются обеспечение возможности получения скелета требуемой плотности: для конструкционных материалов подбирают по максимальной плотности; для теплоизоляционных наоборот, возможно большей пористости. Влияние зернового состава на плотность упаковки тел шарообразной формы разрабатывались многими исследованиями.

Для шаров одного диаметра выполнены политрические расчеты при пяти различных вариантов упорядоченной укладки (рисунок 26)

Рисунок 6.2 – Типы шаровой упаковки:

а – кубическая; б – простая шахматная;

в – двойная шахматная; г – пирамидальная;

д - тетрагональная

Таблица 6.1 – Объем пустот при различных системах укладки шаров

Укладка |

Число контактов с соседними шарами |

Пустотность |

Кубическая |

6 |

47,64 |

Простая шахматная |

8 |

39,55 |

Двойная шахматная |

10 |

30,2 |

Пирамидальная |

12 |

25,95 |

Тетрагональная |

12 |

25,95 |

Таблица 6.2 – Теоретическая пустотность многофракционной смеси

Наименование |

Шары |

||||

первичный (вмещающий) |

вмещаемые |

||||

вторичный |

третичный |

четвертичный |

пятиричный |

||

Радиус шара |

R |

0,414 R |

0,225 R |

0,175 R |

0,117 R |

Пустотность смеси, % |

25,95 |

20,7 |

19,0 |

15,8 |

14,9 |

Принцип подбора зернового состава масс по плотности упаковки для резных видов строительных материалов не является универсальным.

Например, в бетоне при наибольшей крупности заполнителя 40 мм при непрерывной укладке следовало бы применять сочетание трех фракций: 0,14…0,315; 2,5…5 и 20…40 мм.

Количественные соотношение крупной и мелкой фракций должно находиться в пределах 65 : 35, а для трехфракционных систем: 55 6 30 6 15, при этом минимальная пористость для вибрированных двухфракционных смесей составляет 15…16 %, а для трехфракционных – 9…10 %.

В таблицах 3, 4 приведены рекомендуемые соотношения отдельных фракций мелкого и крупного заполнителя для бетонов.

Таблица 6.3 – Рекомендуемый зерновой состав фракционного песка для бетонов

Фракция |

Размер отверстий контрольных сит, мм |

Полные остатки на ситах, % |

|

1,25 мм |

0,63 мм |

||

Крупная |

5 |

- |

- |

2,5 |

20…50 |

0…40 |

|

1,25 |

100 |

50…70 |

|

0,63 |

- |

100 |

|

Мелкая |

0,63 |

30…50 |

- |

0,315 |

50…80 |

40…60 |

|

0,14 |

85…95 |

85…95 |

|

Таблица 6.4 – Рекомендуемые соотношения фракций крупного заполнителя для бетонов

Наибольшая крупность |

Количество фракций |

Содержание фракций, % при размере зерен, мм |

|||

5…10 |

10…20 |

20…40 |

40…70 |

||

20 |

2 |

45…60 |

40…55 |

- |

- |

40 |

3 |

25…30 |

20..30 |

40…55 |

- |

70 |

4 |

20…25 |

15…25 |

15…20 |

35…50 |

Таким образом, при подборе оптимальных зерновых составов смеси следует руководствоваться следующими соображениями:

1. реальные смеси по своему составу должны приближаться к теоретически рассчитанным; при этом в зависимости от исходного зернового состава сырья необходимо руководствоваться общими принципами получения плотных упаковок;

2. состав смеси должен назначаться с учетом технологических требований - формуемости, спекаемости, нерасслаиваемости и т. д.

3. зерновой состав должен обеспечивать получение материала с заданными свойствами;

4. Учитывать экономический фактор: трудоемкость, измельчение, транспорт и др.;

Выбор дробильно – помольного оборудования.

По назначению различают дробильно – помольные установки, используемые для получения:

1. щебня, применяемого в производстве ЖБИ, силикатных расплавов, обжига на известь, гипс т др.;

2. дисперсных порошков для вяжущих, ячеистых бетонов, пластмасс;

3. керамических производств.

Вне зависимости от дальнейшего назначения щебня основными исходными данными для технологических расчетов установок являются: производительность, максимальный размер Dmaх дробимого материала и предел прочности при сжатии σ, наибольший и наименьший размеры получаемого щебня dmax и dmin.

Последовательность технологического расчета оборудования:

1. Подбор типа оборудование первой стадии дробления по расчетной производительности и размеру загрузочного отверстия

Q1 = QЗАД · КН / КИ, (6.1)

где QЗАД – заданная производительность узла;

КН – коэффициент неравномерности загрузки, КН =1,1…1,5;

КИ – коэффициент использование дробилки, КИ = 0,95.

Паспортный размер загрузочного отверстия В был несколько больше Dmaх.

2. Определяют размер выходной щели b1 по графикам.

3. Расчет зернового состава продуктов по графику.

4. Подбор дробилок второй стадии дробления осуществляют аналогично.

В качестве помольных установок для получения тонкодисперсных порошков используют барабанные, вибрационные, струйные и др. мельницы.

Расчетная производительность мельницы:

Q

= 6,45 V![]() , (6.2)

, (6.2)

где V – полезный объем мельницы;

D – внутренний диаметр;

m – масса мелющих тел;

q – удельная производительность (таблица);

Кn – коэффициент тонкости помола по графикам, Кn = 0,6 – 1,4;

Км – коэффициент использования мощности ,0,9.

m = V · φ · γ н , (6.3)

где φ – коэффициент заполнения, φ = 0,26 – 0,32;

γ н – насыпная плотность мелющих тел.

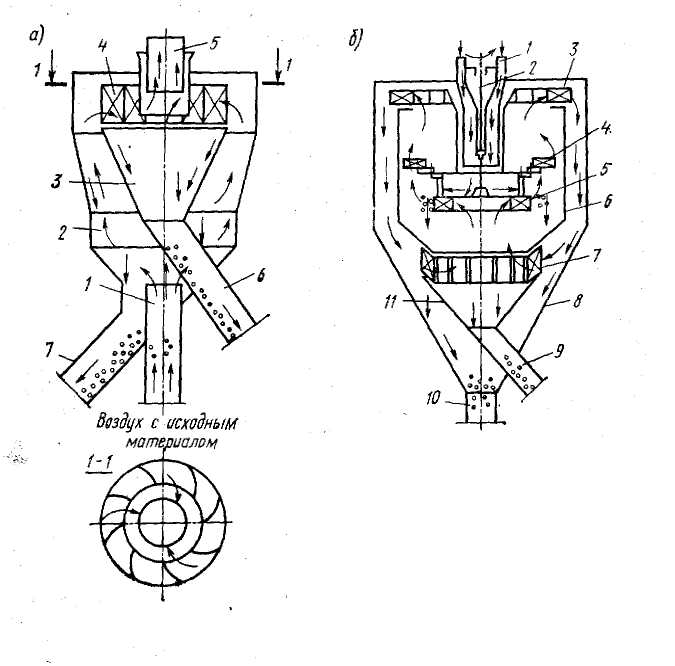

Классификация материала в жидких и воздушных средах.

Разделение материалов в газовых средах – воздушная сепарация, а в жидких - гидравлическая классификация.

Разделение продуктов на фракции основано на различии в скоростях падения частиц разного размера и плотности в средах.

Воздушную классификацию применяют для сухих порошкообразных материалов крупностью менее 1 мм, в гидравлической классификации частиц не более 5 мм.

а – проходной сепаратор; 1 – входной патрубок; 2 – внешний корпус; 3 – внутренний корпус; 4 – направляющие лопатки; 5 – выходной патрубок; 6, 7 – разгрузочные патрубки соответственно мелкой и крупной фракции; б – циркуляционный сепаратор; 1 – входной патрубок; 2 – вал; 3 – вентилятор; 4 – крыльчатка; 5 – диск; 6 – внутренний корпус; 7 – жалюзи; 8 – внешний корпус; 9, 10 - выгрузочные патрубки соответственно мелкой и крупной фракции; 11 – воронка.

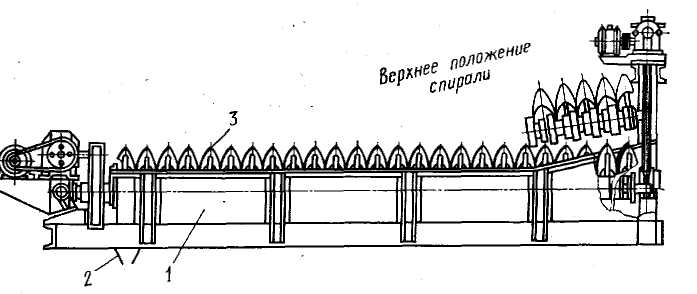

Рисунок 6.6 – Спиральный классификатор для песка

2. Перемешивание компонентов и общие закономерности гомогенизации масс

Качество смеси, из которой формуется изделие, во многом определяется качеством перемешивания. Способы перемешивания и выбор аппаратуры определяется целью перемешивания и агрегатным состоянием исходных материалов.

Основная задача – получение однородной смеси компонентов, т.е гомогенизация составляющих смеси. Скорость и результат смешения во многом определяется формой и величиной частиц, общим зерновым составом и каждого компонента в отдельности, числом смешиваемых компонентов и соотношением их количеств, плотностями смешиваемых компонентов и их коэффициентом трения, степенью увлажнения и способностью к слипанию отдельных частиц, степенью измельчения зернового состава в процессе перемешивания. Перемешивание осуществляется в специальных аппаратах – смесителях, конструкции которых зависит от характера смеси и требуемой производительности.

Различают смесители:

- машины для перемешивания жидких смесей (шламы, красители т т.п.) – шламовые, пропелерно – турбинные, пропеллерные, грабельные и др.;

- машины для приготовления грубодисперсных суспензий (бетонных смесей, растворов, керамических масс);

- машины для перемешивания сухих порошковых и зернистых материалов – лопастные, бегунковые и др.

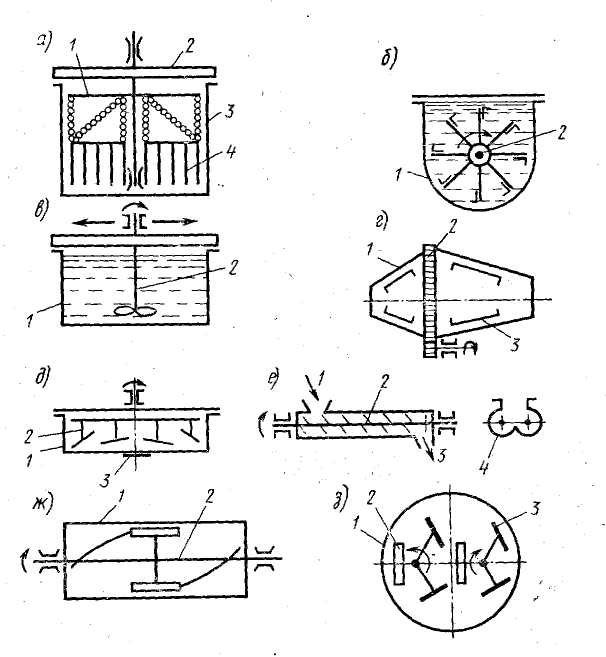

Рисунок 6.7 – Принципиальные схемы основных типов смесителей:

а – глиноболтушка; 1 – траверса; 2 – рама; 3 – резервуар; 4 – бороны на цепной подвеске;

б – горизонтальный лопастный смеситель для роспуска глины; 1 – корпус;

в – пропеллерный смеситель;

г – гравитационный бетоносмеситель периодического действия;

д – бетоносмеситель принудительного действия;

е – горизонтальный двухвальный смеситель непрерывного действия

з - бегуны

Наиболее важной характеристикой перемешивающих устройств, являющихся основой для их сравнительной оценки, является эффективность аппарата и интенсивность его действия.

Оценкой качественной стороны перемешивания служит степень гомогенизации массы. Для этого из общей массы отбирают пробы. В двухкомпонентной смеси N+ М сумма масс отдельных компонентов равно массе отобранной пробы.

Общее количество смеси равно сумме всех подобных долей по массе, т.е.

![]() =

G.

=

G.

Концентрация компонентов в любой пробе будет Мi и Ni , тогда

Мi = q Мi / qi и Ni = q Ni / qi .

В идеальной перемешанной смеси должно соблюдаться равенства

![]() +

+

![]() =

М + N = 1.

=

М + N = 1.

Отклонение частот по массе компонентов Мi и Ni

σ =

![]() .

.

Для количественной оценки качества перемешивания пользуются коэффициентом изменчивости (коэффициент вариации, %).

![]() =

=

![]() ·

100.

·

100.

При идеальном смешивании = 0.

На практике качество смешения удовлетворительно при = 6…8 %,

хорошим - = 4…6 %, а очень хорошим < 4 %.

3. Классификация методов и общие закономерности формование изделий

В технологическом процессе получения строительных изделий операции по формованию являются одним из основных переделов. Важнейшим фактором в выборе способа формования является получение полуфабриката с заданными свойствами и заданной формы.

Формуемость смеси – способность ее принимать требуемую формуи, во – вторых уплотняться под действием внешних сил.

Характеристики формовочных свойств массы:

- пластичность – способность массы претерпевать значительные необратимые деформации без нарушения сплошности.

Мерой пластичности можно считать модуль сдвига:

τ = τ 0 + σ ƒ, (6.4)

где τ 0 – предел текучести;

σ – нормальное напряжение в системе;

ƒ – коэффициент внутреннего трения.

- консистенция – это состояния системы, определяемое совокупностью всех сил внутреннего сцепления – адсорбционных, капиллярных, сил трения. Изменение взаиморасположения и формы частиц твердой фазы, количественных соотношений жидкой и твердой фаз приводят к изменению консистенции масс.

Консистенция определяется предельным напряжением сдвига системы.

Взаимодействие между твердой и жидкой фазами в формовочной массе имеет электрическую природу. Под действием электрического поля диполи воды вокруг частицы принимают ориентированное положение и притягиваются к поверхности частицы. Вблизи поверхности частицы молекулы воды образуют ориентированный слой – образуя единое целое с минеральной частицей.

Понятие о расклинивающем действии воды.

Строительные изделия изготовляют методом вибрирования, центрифугирования, прессования (сухое, полусухое), пластического формования и литья, а также вакуумирование.

Виброформование.

Сущность заключается в эффекте тиксотропного разжижения формуемой массы.

Эффективность виброуплотнения зависит как от параметров вибрации, так и от реологических характеристик смеси. Параметры вибрирования характеризуются амплитудой колебания А, частотой колебаний ƒ и продолжительностью вибрирования t.

Качество уплотнения определяется совокупностью этих параметров, критериями которых являются скорость колебаний А ω, ускорение колебаний А ω2 или интенсивность колебаний А2 ω2 (где ω – угловая скорость). Параметры вибрации должны быть выбраны такими, чтобы энергия вибрации превысила значения предельного напряжения сдвига данной системы, при этом смесь превращается в подвижную текучую массу.

Основным агрегатом является виброплощадка.

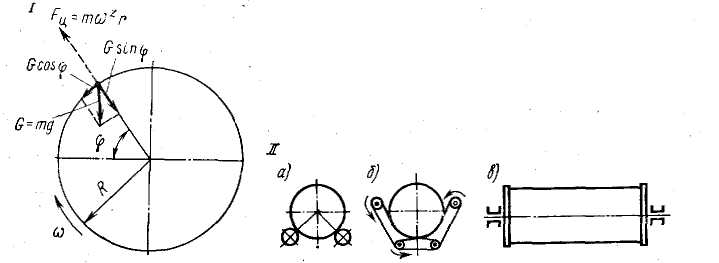

Центрифугирование применяют в производстве труб, опор ЛЭП и т.д. Сущность процесса – уплотнение неоднородных смесей в поле центробежных сил.

Центробежная сила инерции, действующая на частицу смеси:

F

Ц = m ω2

r =

![]() ,

(6.5)

,

(6.5)

где m – ее масса;

ω – угловая скорость вращения;

r – радиус вращения;

G – сила тяжести частицы;

g – ускорение силы тяжести;

n – число оборотов.

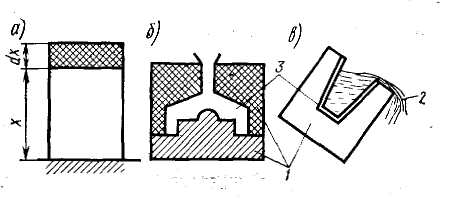

а – роликовой; б – ременной; в – осевой.

Критическая скорость при условии FЦ ≥ G/

n

КР ≥

![]() .

.

Уплотнение смеси следует приводить при такой скорости вращения, которая обеспечивает необходимую начальную прочность изделия, достаточную для распалубки его и дальнейшей транспортировки (Fнач). Тогда требуемое число оборотов центрифуги:

n тр =

![]() ,

(6.6)

,

(6.6)

где Fнач – начальная прочность изделия;

R – наружный радиус изделия;

r – внутренний радиус изделия;

ρ – плотность смеси.

Полусухое прессование получило широкое распространение при изготовлении керамических изделий – кирпича, плитки, черепицы, небольших бетонных изделий – плитки, бордюрного камня, силикатного кирпича.

При полусухом прессовании влажность прессуемой массы и удельное давление, прикладываемое к ней, в различных производствах неодинаково. Так, при производстве керамического кирпича при влажности 8…12 % удельное давление – 10…20 МПа, огнеупорных изделий при влажности 4…11% - 15…40 МПа, силикатного кирпича при влажности 7…9 % - до 25 МПа, а бетонные изделия при влажности 7…10 % - 10…15 МПа.

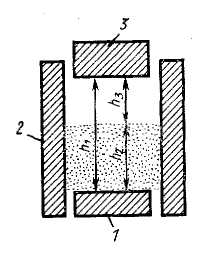

На рисунке 6.9 представлена принципиальная схема полусухого прессования.

Масса засыпается на нижний штемпель 1 в пресс – форму 2 на высоту h1 и уплотняется верхним штемпелем 3 до h2, при этом штемпель опускается на величину h3

Для получения высокоплотных бездефектных изделий применяют ступенчатое прессование.

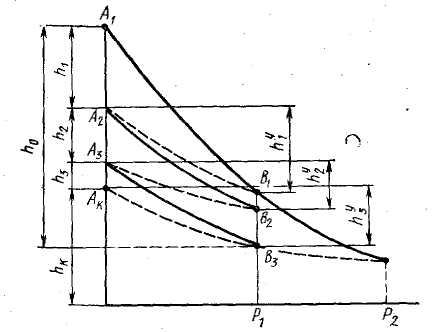

Рисунок 6.10 - Изменение упругого последствия при ступенчатом прессовании

Ступенчатое прессование дает возможность получить равную осадку при существенно меньшем давлении и, кроме того обеспечивает возможность более полного удаления воздуха в период разгрузки массы.

Пластическое формование нашло применение в промышленности керамической, полимерных материалов и мелких бетонных изделий.

Наиболее распространенно ленточное формование в шнековых прессах.

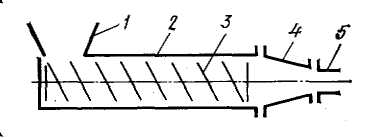

1 – загрузочная воронка; 2 – корпус; 3 – шнек; 4 – переходная головка; 5 – мундштук.

Способность массы формоваться определяется как конструктивными особенностями формующего агрегата, так и структурно – механическими свойствами самой массы.

В технологии керамики к массам пластической консистенции относятся дисперсные системы, у которых сумма сил внутреннего трения (когезия) больше сцепления с поверхностью большинства материалов (адгезия).

Метод пластического формования распространен в производстве полимерных материалов – поручни, плинтусы, трубы.

Метод литья. В промышленности применяют два способа литья: наливной и сливной.

Рисунок 6.12 - Способы литья:

а – к расчету процесса «набора» черепка; б – наливной; В – сливной; 1 – гипсовая форма; 2 – шликер; 3 – плотный осадок.

При наливном способе шликером заполняют разборную форму с высокой водопоглощающей способностью. При сливном способе излишек шликера сливается из формы после того, как в результате отсоса влаги стенками формы образуется черенок заданной толщины.

Наибольшее распространение способ литья получил при производстве ячеистых теплоизоляционных материалов: ячеистые газо – и пенобетоны, пеновый ультропечковый и др.

4. Тепловая обработка заключается в сушке материала или полуфабриката и его последующем обжиге, получении минеральных расплавов для последующей отливки строительных материалов или раздува в вату, гидротермальной обработке бетонов и полимеров при атмосферном или повышенном давлении.

Сушка. Сушкой называют процесс удаления влаги из твердого материала путем ее испарения.

Способы удаления влаги:

- механической – отстаивание, фильтрование, отжатие и центрифугирование - удаляется влага не имеющая прочной связи с материалом;

- физико – химический – влага поглощается гигроскопическим материалом: хлоридом кальция, серной кислотой и др.;

- тепловой – сушка, испарение влаги с поверхности твердого влажного материала при подводе к нему тепла.

По способу подвода тепла различают сушку:

конвективную – контактную, радиационную, диэлектрическую, сублимационную. Сушка является тепломассообменным процессом: отвод паров сначала при помощи молекулярной, а затем конвективной диффузии в окружающую среду.

Связь влаги с материалом. Материалы делят на три группы:

- капиллярно – пористые – при высыхании не изменяют свой объем (влажный песок, шлаки, уголь);

- коллоидно – капиллярные – при высыхании протерпевают усадку, а при увлажнении набухают (глины, мел, древесина);

- коллоидные – при сушке уменьшаются в объеме сохраняя эластичные свойства.

По величине энергии связи влаги со скелетом материала различают: химически, физико – химическую связанную влагу.

Основные параметры влажного воздуха:

- абсолютная влажность – ρ П – количество водяного пара в кг в 1 м3 влажного воздуха. Абсолютная влажность равна плотности пара в смеси ρ П.

- относительная влажность – отношение количества водяного пара в в 1 м3 влажного воздуха ρ П к максимально возможному его количеству ρ Н при данных условиях (t, р).

φ =

![]() .

.

или

φ =

![]() ,

(6.7)

,

(6.7)

где р П – парциальное давление пара;

р Н – упругость насыщенного пара.

- влагосодержание – отношение количества водяного пара (кг) к количеству сухого воздуха (кг) содержащихся в одном объеме.

х =

![]() .

.

По закону Дальтона, общее давление газовой смеси р равно сумме парциальных давлений компонентов

р = р П + р С.В.

Преобразуя получим:

х

= 0,622

![]()

- теплосодержание (энтальпия) влажного воздуха выражается суммой энтальпии 1 кг сухого воздуха ib и водяных паров in содержащихся в нем.

J = iВ + in = сb·t + сn·t.

Так как теплоемкость воздуха сb = 1010 Дж / (кг · К), а водяного пара сn = 1970 Дж / (кг · К), то

J = (1,01 + 1,97 х) · 10 3t + 2493 х, Дж / кг (6.8)

где t – температура влажного воздуха, 0С;

2493 Дж / кг - теплота испарения воды при 0 0С или теплосодержание пара при 0 0С.

Скорость сушки. Скорость удаления влаги из материала, или скорость сушки U, определяется количеством влаги (кг), удаляемой с 1 м2 поверхности F в единицу времени t, т.е.

U =

![]() .

.

Если известно скорость сушки, то общую продолжительность процесса определяется по уравнению:

τ

=

![]() ,

(6.9)

,

(6.9)

где GC – количество абсолютно сухого вещества;

СН и СК – начальное и конечное влагосодержание материала, кг / кг абсолютно сухого вещества.

Так как скорость сушки непрерывна уменьшается по мере высыхания материалов, то параметры сушильного агента не остаются постоянными, а изменяются, то в таких случаях используют опытные данные, полученные для каждого конкретного случая.

В производстве строительных материалов наибольшее применение имеют конвективные сушилки: камерные, туннельные, барабанные, «кипящего слоя», ленточные, пневматические, распылительные и др.

Теоретические основы тепловлажностной обработки.

Тепловлажностной обработкой называют процесс одновременного воздействия на материал теплоты и влаги. Тепловая обработка минеральных материалов ускоряет силикатное твердение составляющих, а полимерных материалов – вспенивание компонентов.

В качестве теплоносителей применяют водяной пар, горячую воду и нагретый воздух с повышенной влажностью. Тепловлажностная обработка может осуществляться при атмосферном давлении в камерах, формах, шнеках и при повышенном давлении в автоклавах и герметических формах. Процесс: нагрев, выдержка, охлаждение.

Механизм тепло – и массопереноса при ТВО.

В начале процесса пропарки влага движется от центра и от поверхности изделия к некоторой плоскости Х, причем сама эта плоскость постоянно перемещается от поверхности к центру. Через некоторое время и до конца периода подъема температуры весь поток влаги будет двигаться от поверхности изделия к центру. Поток влаги за счет градиента температур q m t в течении всего периода подогрева направлен от поверхности к центру, поскольку нагрев изделия идет снаружи.

В период изотермической выдержки частный поток массы исчезает, т.к. влага к этому времени заполняет все доступные пары, капилляры и влагосодержание по сечению материала выравнивается. Температура поверхности в этот период постоянная, а температура центра изделия достигает температуры поверхности и Δ t исчезает. Давление также везде одинаково. Таким образом, в этот период внутренний тепло – и массообмен практически прекращается.

С началом охлаждения влага начинает испаряться с поверхности и ее температура становится равной температуре мокрого термометра. Потоки влаги за счет градиентов влагосодержания направлены от центра к поверхности.

Период охлаждения для материалов набирающих прочность за счет гидрационного твердения является самым ответственным и необходимо обратить внимание на режим охлаждения изделий.

Обжиг. При обжиге в материале протекают сложные физико – химические процессы, приводящие к изменению химического и минералогического состава исходных материалов с существенным изменением свойств конечного продукта.

Обжиг применяют для получения керамических материалов (кирпича, керамзита, огнеупоров), минеральных вяжущих веществ (цемента, извести, гипса), различного вида стекол.

Для группы керамических изделий обжиг является завершающей стадией технологического процесса. В процессе обжига керамических изделий происходит комплекс физико – химических процессов:

- термическое разложение исходных материалов;

- химические реакции между компонентами и их модификационные превращение;

- окислительно – восстановительные процессы при взаимодействии с газовой средой обжига;

- процессы растворения в расплаве твердых фаз и их кристаллизация;

- изменение объема при спекании и образование керамического черенка.

За основной признак спекания принимают повышение плотности и механической прочности при обжиге.

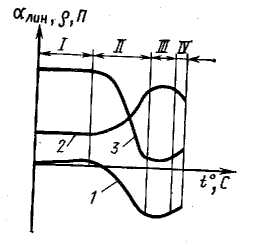

Зависимость между линейной усадкой, плотностью и истинной пористостью показана на рисунке 6.13.

1 – линейная усадка; 2 – плотность; 3 – истинная пористость; І – участок до начала спекания; І І – участок процесса спекания; І І І – интервал спекшегося состояния; ІV – область пережога или вспучивания.

На участке І существенных изменений в материале не происходит.

На участке І І протекает процесс спекания, который усиливается с повышением температуры. Наблюдается существенная усадка с увеличением плотности и снижением пористости с одновременным ее перераспределением.

Часть открытых пор заплывает образующейся жидкой фазой, образуя закрытые поры.

Участок І І І соответствует максимальным значениям усадки и плотности материала с весьма малыми значениями открытой пористости. Этот интервал называют интервалом спекания.

Участок ІV соответствует вспучиванию материала, т.е. уменьшению плотности главным образом за счет объема закрытых пор.

Рассмотренная диаграмма дает возможность определить области, в которых происходит обжиг того или иного вида керамического материала. Температуры обжига для каждой конкретной исходной шихты будут различны, также как и интервалы соответствующих областей. Однако начальный период участка І І принципиально может быть использован для получения обычной стеновой керамики, средняя часть и конец этого участка – для плотной строительной керамики и огнеупоров (для огнеупоров могут захватывать и І І І участок), участок ІV – для получения вспученных материалов (керамзит, аглопорит).

Жидкостное спекание. Если спекание происходит в системе твердая фаза – жидкость – газ, то основная роль в механизме массопереноса принадлежит жидкой фазе - жидкостное спекание.

Жидкостное спекание всегда характеризуется наличием расплава, который при охлаждении в большей или меньшей степени обуславливает наличие в материале стеклофазы, что для некоторых видов керамики – неприемлимо, т.к. снижает огнеупорность, химическую стойкость.

Твердофазное спекание происходит при практическом отсутствии расплава. Процессы твердофазного спекания, основные на диффизионном механизме переноса вещества, является наиболее распространенным.

Возможность диффузии вещества в твердом теле обусловлено наличием дефектов кристаллических решеток. Атом или ион, перескакивающий благодаря тепловому движению с узла решетки на соседнюю вакантную позицию, освобождает тем самым новую вакансию, что создает возможность продолжения процесса.

Процесс спекания начинается с некоторого первичного упрочнения порошков при нагревании, т.е сосрастания контактирующих частиц у точек их соприкосновения. По мере повышения температуры все большее число атомов на поверхности одной частицы попадает в силовые поля другой, с ней соприкасающейся. Такие переходы являются началом образования перемычки между ними. Объемный диффузионный поток атомов направляется на поверхность перешейки и расширяет его, вследствии чего расстояние между центрами уменьшается, происходит усадка и уплотнение системы.

Продолжительность и температуру обжига определяют не только физико – химические характеристики материала, но и форма и размер изделия. Поскольку продолжительность выравнивания температуры в теле материала пропорционально квадрату его наименьшего размера, продолжительность выдержки массивных изделий приходится значительно увеличивать.

Период охлаждения связан с напряжениями вследствии термического сжатия и модификаций кремнезема SiО2 (большие объемные изменения).

5. Принцип оптимизации технологических решений.

Выбор оптимальных решений производится в три этапа:

- формулирование задачи;

- нахождение оптимальных условий на основе алгоритма оптимизации;

- реализация оптимальных условий на практике.

Формулирование задачи – важнейший этап решения задач по оптимизации. В формулировании задачи должен участвовать специалист – технолог.

При постановке задачи оптимизации должна быть сформулирована и количественно охарактеризована оптимизируемая величина, которую называют критерием оптимизации, который должен удовлетворять трем основным требованиям:

- быть единственным;

- иметь количественное выражение;

- изменяться монотонно при улучшении качества функционирования системы.

Единственность – самое трудное требование, так как на практике интересует не один, а несколько критериев (прочность, морозостойкость и д.р.). Поэтому пользуются технологическими критериями:

- производительность, продолжительность цикла и т.д.

Требование к критерию иметь количественное выражение объясняется необходимостью составлять варианты. Оценки «лучше», «хуже» - носят субъективный характер и сравнение вариантов крайне затруднительно. Необходима экспертная оценка в баллах (по отделке и т.д.).

Требование к монотонности изменения критерия также связано с необходимостью сравнительных выводов по ним.

Количество оптимизирующих факторов при проектировании может быть значительно больше, чем на стадии действующих предприятий, так на стадии проектирования изменение значений может осуществляться не в действительности, а на математической модели.

Одним из важнейших направлений повышение эффективности производства является внедрение в промышленность средств вычислительной техники и автоматизированных средств управления.

В автоматизированных системах управления (АСУ) сбор и оперативная обработка информации, а также нахождение оптимальных режимов работы системы осуществляется техническими средствами (ЭВМ).

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Еремин Н.Ф. Процессы и аппараты в технологии строительных материалов. – М.: Высш.шк., 1986. – 280 с.

2. Борщ И.М. Процессы и аппараты в технологии строительных материалов. – Киев: Вища школа, 1981. – 296 с.

3. Борщевский А.А., Ильин А.С. Механическое оборудование для производства строительных материалов и изделий. - М.: Высш.шк., 1987. – 368 с.

4. Силенок С.Г., Борщевский А.А. Механическое оборудование предприятий строительных материалов, изделий и конструкций.- М.: Машиностроение, 1990. – 486 с.

5. Журавлев М.И., Фоломеев А.А. Механическое оборудование предприятий вяжущих материало и изделий на базе их. – М.: Высш.шк., 1983. – 232 с.

6. Силенок С.Г. Механическое оборудование предприятий строительной индустрии. – М.: Стройиздат, 1973. – 374 с.

7. Строительные машины. Справочник. Том 2 / под.ред. В.А. Баумана и др. – М.: Машиностроение, 1977. – 496 с

8. Бауман В.А., Клушанцев Б.В., Мартынов В.Д. Механическое оборудование предприятий строительных материалов, изделий и конструкций.– М.: Машиностроение, 1981. – 324 с.

9. Морозов М.К. Механическое оборудование для производства строительных изделий (расчет дробилок, бетоносмесителей, виброплощадок). - Киев: Вища школа, 1965. – 85 с.

10.Ильин А.С. Подбор технологического оборудования бетонно – растворных заводов и установок / Методические указания для практических упражнений. – Москва, МИСИ, 1979. – 53 с.

11. Порошин В.В., Давыдов П.В., Колесников В.А. Дробильно – размольное оборудование (выбор типа, размеров и расчет деталей на прочность). – Алма – Ата, Мектеп, 1984. – 185 с.