- •050730 – Производство строительных материалов, изделий и конструкций

- •Тема 1. ВвЕдение. Задачи курса и его содержание. Общие сведения

- •Тема 2. Основы моделирования систем, процессов и аппаратов

- •Тема 2. Механические процессы и аппараты

- •Тема 3. Гидромеханические процессы и аппараты

- •Тема 4. Тепловые процессы и аппараты

- •Тема 5. Основы массопередачи

- •Тема 6. Основные стадии технологического процесса

Тема 2. Механические процессы и аппараты

План.

1. Процессы измельчения в промышленности строительных материалов. Классификация измельчений. Основные законы измельчения.

2. Принципиальные схемы аппаратов для измельчения. Кинетика измельчения размолоспособность.

3. Механическая классификация грубодисперсных и дисперсных материалов. Гранулометрический состав. Условия прохождения зерна через отверстия сит. Эффективность грохочения. Принципиальные схемы механических грохотов.

4. Воздушная классификация строительных материалов.

Тезисы лекции.

1. К механическим процессам относятся процессы, основой которых является механическое воздействие на исходные материалы, описываемые законами механики твердых тел. К ним относятся: измельчение, сортировка, транспортирование и смешивание твердых тел.

В зависимости от крупности конечного продукта различают следующие виды измельчения:

Дробление |

Размер кусков, мм |

Помол |

Размер зерен, мм |

крупное среднее мелкое |

100 – 350 40 – 100 5 - 40 |

Грубый тонкий сверх тонкий |

5 – 0,1 0,1 – 0,05 менее 0,05 |

Измельчение имеет важное значение для обеспечения высокого качества изделий в связи с решающим влиянием зернового состава масс на их способность при формовании, уплотнению, протеканию физико – химических процессов твердения при обжиге.

Методы измельчения: раздавливание, раскалывание, удар, излом, истирание.

В зависимости от физико – химических свойств материалов выбирают метод измельчения:

Материал |

Метод |

Прочный и хрупкий |

Раздавливание, удар, излом |

Прочный и вязкий |

Раздавливание, истирание |

Хрупкий, средней прочности |

Удар, раскалывание |

Вязкий, средней прочности |

Истирание, удар, раскалывание |

Классификация машин и механизмов, в том числе измельчителей должно определять область их применения. Наиболее распространенной является классификация измельчителей в основу которой положена дисперсность измельчаемого материала:

- дробилки – для крупного, среднего и мелкого дробления;

- мельницы – для грубого, тонкого и сверхтонкого измельчения.

Основные законы измельчения.

Процессы измельчения отличаются сложностью и находятся в зависимости от тонких факторов, как форма, размеры, состав, физико – механические свойства и др.

Существует несколько уравнений (гипотез) той или иной степени объясняющих затраты энергии на измельчение.

а) Закон П. Риттенгера (1867) – работа, затраченная на измельчения, прямо пропорциональна вновь полученной обнаженной поверхности, измельчаемого материала.

W = КR · А, (2.1)

где W – затраченная работа;

КR – коэффициент пропорциональности;

А – вновь образованная поверхность.

б) Закон В.А. Кирпичева (1874) и Ф. Кика (1885) - работа, затраченная на измельчения, пропорциональна объемам измельчаемого и измельченного материала:

W = КК · V, (2.2)

из уравнения W

=

![]() ,

(2.3)

,

(2.3)

где σ – напряжение, возникающее при деформации;

V – объем деформированного тела;

Е – модуль упругости (модуль Юнга).

Обозначив σ 2 / (2Е) = КК получим уравнения (2).

в) Закон Ф. Бонда (1952) – работа для измельчения материала от d1 до d2 равна разности количества суммарной энергии, необходимой для доведения материала от теоретически бесконечного размера до d1 и до d2, т.е работа при дроблении пропорциональна среднегеометрическому между объемом и вновь обнаженной поверхности:

W

= Кt

![]() ,

(2.4)

,

(2.4)

г) Закон Ребиндера: работа разрушения твердого тела пропорциональна вновь образоанным объемом и поверхности.

W = σ АА + КΔV (2.5)

2. Принципиальные схемы аппаратов для измельчения.

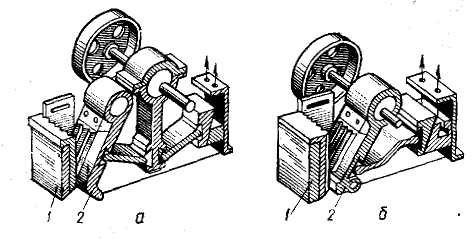

- щековые дробилки: материалы измельчаются раздавливанием, раскалыванием и истиранием между щеками при их периодическом сближении.

б – со сложным качанием щеки

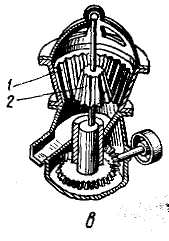

Рисунок 2.2 - Конусная дробилка

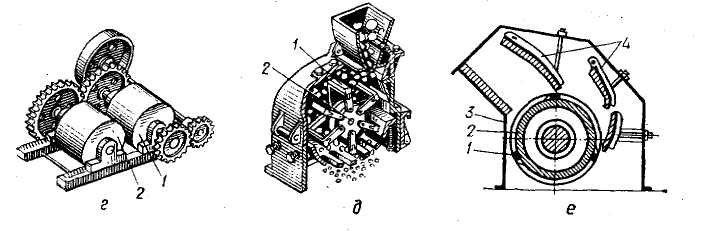

- валковые дробилки: материал раздавливается между валками, вращающимися навстречу друг другу.

- молотковые дробилки: материал измельчается ударом молотка (или билом в роторных).

Рисунок 2.3 – Дробилки: г - валковая, д - молотковая,

е - роторная дробилка ударного действия

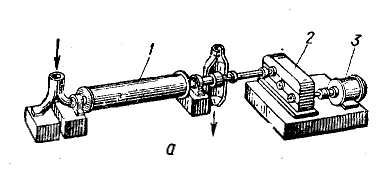

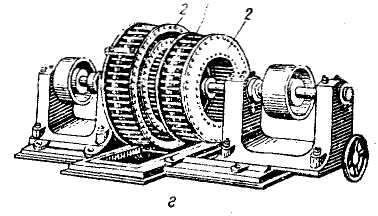

Рисунок 2.4 – Барабанная мельница

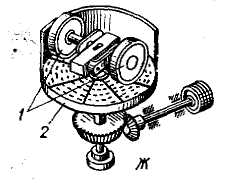

- бегуны применяют для мелкого дробления или грубого помола глины, шамота, песка и одновременного смешивания компонентов за счет раздавливания и истирания массивными катками перемещающимися по днищу чаши, на котором находится материал.

Рисунок 2.5 - Бегуны

Рисунок 2.6 - Дробилки: г – дезинтегратор; д – барабанная «аэрофол»

- струйные мельницы – для свехтонкого измельчения материала. Помол за счет трения и соударения частиц между собой и стенки камеры при движении материала в воздушном потоке большей скорости.

На свойства материала, в том числе и на прочность, решающее влияние оказывает их строение.

Понятие микро и макроструктуры.

Прочность реальная и теоретическая, понятия.

1. Прочность твердых тел обусловлена силами взаимодействия между атомами и ионами.

4 типа кристаллических структур:

- атомные – межатомные силы (связь);

- молекулярные – Вон – дер – Воальса;

- ионные – законы Кулоны;

- металлические – связи внешних волентных электронов в атомах металла с ядром.

Формула Орована для теоретической прочности:

σ т = [(Е αпов) / r 0] ½ (2.6)

Примеры: для меди σ т = 40000 МПа

железа σ т = 77800 МПа

кремний σ т = 32600 МПа.

Реальная прочность во многом раз меньше из – за различного вида дефектов кристалической решетки и микротрещин Гриффител.

Кинетика измельчения – закономерность протекания процесса во времени.

Эмпирическая формула для помола кварца в вибромельнице – константа скорости измельчения:

Кt

= ln

![]() ,

(2.7)

,

(2.7)

где Sm – удельная поверхность порошка с частицами х < хm, хm – граничный размер неизмельчаемой частицы;

S - удельная поверхность измельчаемого материала.

В качестве технической характеристики кинетики измельчения применяют коэффициент размолоспособности сырья равной отношению удельная поверхности измельчителя по исследуемому q М и по эталонному q Э материала:

К = q М / q Э (2.8)

Удельная производительность измельчителя:

q М = m / (V · t), (2.9)

где m – масса материала;

V – объем измельчителя;

t – продолжительность измельчения до контрольной крупности.

3. Классификация – разделения твердых зернистых материалов на классы по крупности кусков или зерен.

Различают два вида классификации: механические и гидравлические.

Процессы разделения сыпучих материалов на классы по крупности путем просеивания через сита называется грохочением.

При рассеве через одно сито образуется 2 продукта:

- верхний класс «+»;

- нижний класс «-».

Для щебня фракции 5…10; 10…20; 20…40 мм.

Распределение кусков материала по классам крупности характеризует зерновой состав исходного сырья. Для песка фракции 0,14 – 0,315; 0,315 – 0,63; 0,63 – 1,25; 1,25 – 2,5; 2,5 – 5 мм.

Понятие номинального (условного) диаметра:

- среднеарифметический d1 = (l + b + t) / 3;

- среднегеометрический d2

=![]() ;

;

- среднегармонический d3

=

![]() ;

;

где l , b, t – размеры куска в трех проекциях.

Средний диаметр для всего продукта:

- по среднеарифметической формуле:

dСР

=![]() (2.10)

(2.10)

- по среднегармонической формуле:

dСР=![]() , (2.11)

, (2.11)

где γ n – частные остатки на ситах, %;

d – средний диаметр для данного класса, мм.

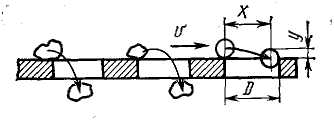

Рассмотрим условия прохождения зерна через отверстия сит на рисунке 11

Рисунок 2.8 - Условия прохождения зерна через отверстия сит

Условие: зерно диаметром d движется по ситовому полотну со скоростью ύ, траектория параболическая.

Уравнение перемещения y ко времени t:

y

=

![]() .

(2.12)

.

(2.12)

Принимая y = 0,5d и х = D – 0,5 d = ύ · t

получаем: ύ =

![]() =

=

![]() = (D – 0,5 d)

= (D – 0,5 d)![]() .

.

Т.е. возможность прохождения зерна через отверстие зависит от соотношения размеров зерна и отверстия, скорости ύ и сечения сита.

Эффективность грохочения:

Е =

![]() ·

100 %, (2.13)

·

100 %, (2.13)

где с – содержание по массе зерен нижнего класса в продукте питания, %;

d – то же, не прошедшее сквозь сито, %.

Пример.

с = 50 %, d = 10 %.

Е =

![]() ·

100 = 80 %.

·

100 = 80 %.

Рабочая часть грохотов:

- сита – плотенная проволочная сеть для d < 20 мм;

- решетка – штампованные листы с отверстиями круглого, квадратного или др. сечений;

- колосники – питатели.

Понятие «живые сечения»

Принципиальные схемы механических грохотов:

- барабанный грохот;

- цилиндрический грохот;

- призматичный грохот;

- вибрационный грохот;