- •Содержание

- •9 Выводы. Сравнение результатов проектирования с параметрами

- •Введение

- •1 Задание на проектирование. Исходные данные

- •2 Выбор прототипа проектируемого двигателя. Описание состава и работы схемы пгс жрд на установившемся режиме

- •3 Условная оптимизация соотношения компонентов по максимальному пустотному удельному импульсу

- •3.1 Расчёт стехиометрического соотношения компонентов

- •3.2 Подготовка данных, расчёт и построение графиков в зависимости от и при различных допущениях о равновесности процесса

- •4 Проектирование проточной части сопла

- •4.2 Сопло с профилированной сверхзвуковой частью

- •4.2.1 Профилирование сверхзвуковой части сопла

- •4.2.2 Расчет коэффициента профилированного сопла

- •5 Расчёт основных параметров и размеров камеры двигателя с учётом потерь

- •6 Расчет и построение характеристик камеры

- •6.1 Дроссельные характеристики

- •6.2 Высотные характеристики

- •6.2.1 Высотные характеристики в функции от давления окружающей среды

- •6.2.2 Высотные характеристики в функции высоты полета (глубины хода)

- •7 Расчёт и построение графика распределения равновесных массовых концентраций основных составляющих рабочего тела по длине сопла

- •8 Научно-исследовательская часть проекта. Математическое моделирование предельного влияния скорости химических реакций в рабочем теле

- •8.1 Подготовка данных, расчёт и построение распределения параметров рабочего тела по длине профилированного сопла при различных допущениях о скоростях химических реакций в потоке

- •8.1.1 Равновесное течение

- •8.1.2 Частично замороженное течение

- •8.1.3 Замороженное течение

- •8.2 Анализ особенностей распределения параметров по длине проточной части камеры при разных моделях течения и объяснения причин их появления с учётом изменения состава рабочего тела

- •8.3 Оценка возможных потерь на неравновесность течения в сопле двигателя

- •9 Выводы. Сравнение результатов проектирования с параметрами двигателя - прототипа. Анализ причин рассогласования

- •Литература

4 Проектирование проточной части сопла

Тяга двигателя в

пустоте:

Давление в камере:

Пустотный удельный

импульс:

Расход топлива:

Площадь критического сечения через удельную площадь потока:

Диаметр критического

сечения:

Площадь выходного сечения камеры с насадком через относительную площадь:

Диаметр

выходного сечения:

Площадь выходного сечения камеры без насадка через относительную площадь:

Диаметр

выходного сечения:

Принимаем отношение

площади камеры сгорания к площади

критического сечения равное 5 (т.к. для

изобарической камеры сгорания

).

).

Тогда площадь

камеры сгорания равна:

Диаметр камеры

сгорания:

Размеры камеры сгорания определим по формулам [5, стр. 364-366, и 6,стр. 254-255]

Время пребывания компонентов в камере сгорания (выбираем по прототипу)[1]:

Объем камеры сгорания:

где при

:

:

Условная длина камеры сгорания:

Длина входной части камеры сгорания:

где принимаем

- относительная площадь камеры сгорания;

- относительная площадь камеры сгорания;

Координаты точек сопряжения дуг окружностей:

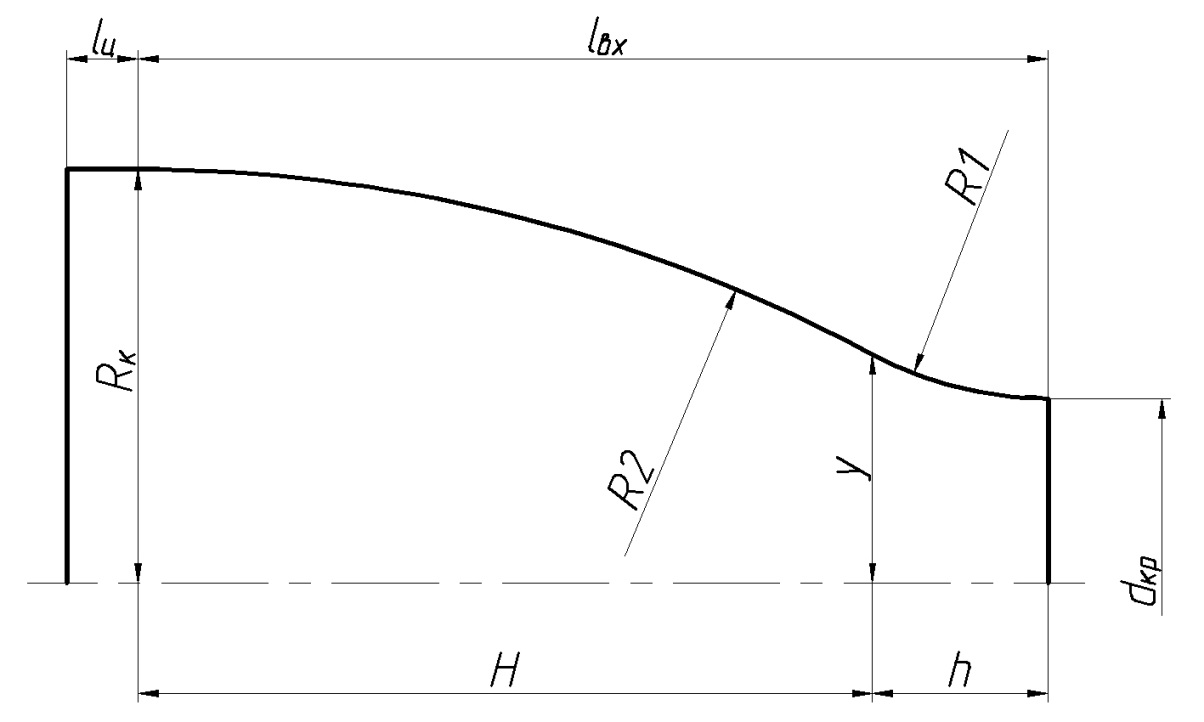

Рис.1. Построение контура камеры сгорания

Объем входной части сопла:

Длина цилиндрической части камеры сгорания:

Принимаем следующие размеры камеры сгорания:

Первый сопряженный

радиус

Второй сопряженный

радиус

4.1 Сопло с

конической сверхзвуковой частью с

оптимальным углом раскрытия

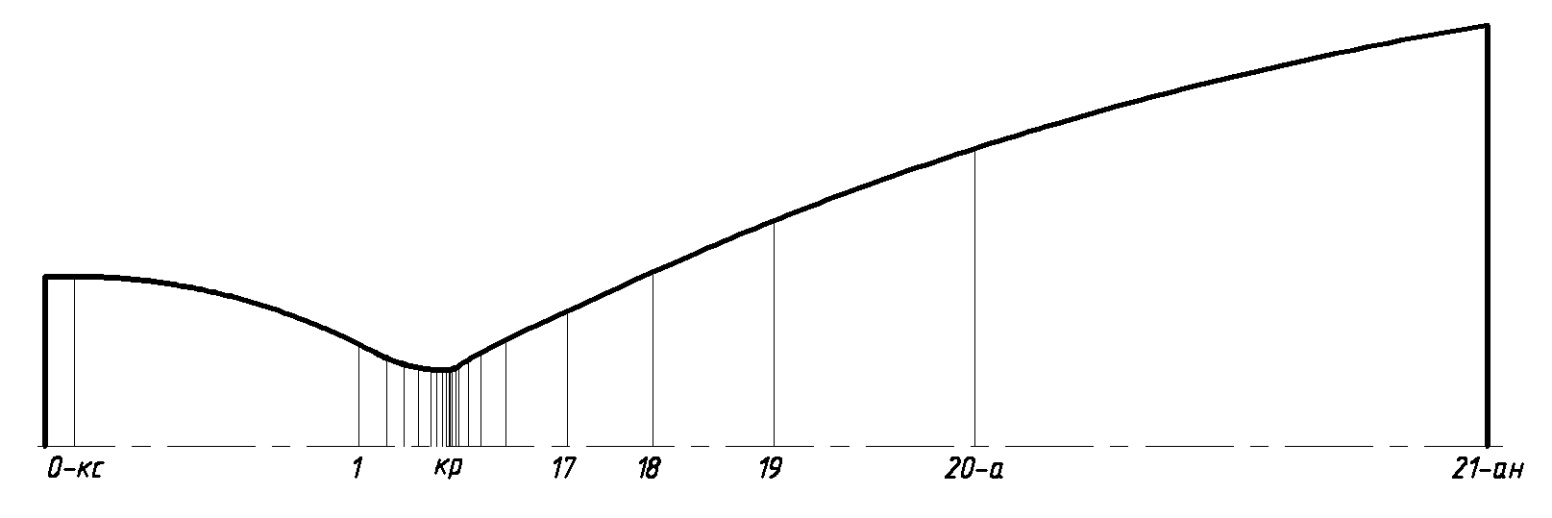

Рис.2. Схема разбиения сопла на участки

Распределение параметров потока по длине проточной части представлено в таблице 4.

Номер сечения |

|

|

|

|

|

|

|

|

|

|

0 - кс |

14,8773 |

3215,12 |

5 |

- |

- |

1113,2 |

0 |

0 |

- |

- |

1 |

14 |

3194,95 |

1,82294 |

387,15 |

0,0001996 |

1109,07 |

0,34908 |

0,3594 |

- |

1,1372 |

2 |

13 |

3170,52 |

1,35411 |

556,29 |

0,0001482 |

1104,07 |

0,503854 |

0,5164 |

- |

1,13731 |

3 |

12 |

3144,33 |

1,16625 |

692,99 |

0,0001277 |

1098,71 |

0,630738 |

0,6433 |

- |

1,13723 |

4 |

11 |

3116,07 |

1,07069 |

814,89 |

0,0001172 |

1092,93 |

0,745603 |

0,7565 |

- |

1,13716 |

5 |

10 |

3085,36 |

1,02122 |

929,07 |

0,0001118 |

1086,65 |

0,854989 |

0,8625 |

- |

1,1371 |

6 |

9,5 |

3068,93 |

1,00812 |

984,60 |

0,0001104 |

1083,29 |

0,908901 |

0,914 |

- |

1,13702 |

7 |

9 |

3051,7 |

1,00132 |

1039,55 |

0,0001096 |

1079,77 |

0,96275 |

0,965 |

- |

1,13705 |

8 - кр |

8,656 |

3039,32 |

1 |

1077,24 |

0,0001095 |

1077,24 |

1 |

1 |

206,491 |

1,13701 |

9 |

8 |

3014,42 |

1,0047 |

1149,15 |

0,00011 |

1072,16 |

1,07182 |

1,0668 |

206,92 |

1,13701 |

10 |

7,5 |

2994,14 |

1,01472 |

1204,28 |

0,0001111 |

1067,96 |

1,12765 |

1,1179 |

207,772 |

1,13698 |

11 |

7 |

2972,59 |

1,03034 |

1260,22 |

0,0001128 |

1063,57 |

1,1849 |

1,1699 |

209,033 |

1,13697 |

12 |

6 |

2924,81 |

1,08103 |

1375,53 |

0,0001183 |

1053,86 |

1,30524 |

1,2769 |

212,683 |

1,13698 |

13 |

5,265 |

2884,69 |

1,13883 |

1464,70 |

0,0001247 |

1045,72 |

1,40067 |

1,3597 |

216,303 |

1,13702 |

Таблица 4. Распределение параметров потока по длине проточной части сопла. Равновесное приближение

Продолжение таблицы 4

Номер сечения |

|

|

|

|

|

|

|

|

|

|

14 |

4 |

2801,34 |

1,30088 |

1632,50 |

0,0001424 |

1028,88 |

1,58668 |

1,5154 |

224,566 |

1,13719 |

15 |

3 |

2715,3 |

1,53047 |

1786,29 |

0,0001675 |

1011,62 |

1,76578 |

1,6582 |

233,414 |

1,13752 |

16 |

2 |

2595,59 |

1,97464 |

1975,10 |

0,0002162 |

987,854 |

1,99938 |

1,8335 |

245,498 |

1,13826 |

17 |

1 |

2392,87 |

3,18156 |

2243,72 |

0,0003483 |

948,482 |

2,36559 |

2,0828 |

264,318 |

1,1404 |

18 |

0,5 |

2189,12 |

5,27377 |

2463,47 |

0,0005773 |

910,153 |

2,70666 |

2,2868 |

280,646 |

1,14385 |

19 |

0,25 |

1980,74 |

8,85472 |

2646,93 |

0,0009693 |

872,223 |

3,03469 |

2,4571 |

294,628 |

1,14897 |

20 - а |

0,1194 |

1754,55 |

15,4513 |

2810,60 |

0,0016915 |

828,072 |

3,39414 |

2,6091 |

307,201 |

1,15622 |

21 - ан |

0,048 |

1493,73 |

30,9025 |

2975,85 |

0,003383 |

767,902 |

3,87529 |

2,7625 |

320,014 |

1,16511 |

Распределение параметров потока по длине проточной части сопла рассчитано при помощи программного комплекса «Астра» [4]. Подробные результаты приведены в Приложении Б.

Теоретическое

значение коэффициента сопла

определяют по

формуле[7]:

определяют по

формуле[7]:

где

- коэффициент,

учитывающий потери в сопле на трение;

- коэффициент,

учитывающий потери в сопле на трение;

- коэффициент,

характеризующий потери из-за наличия

радиальной составляющей скорости на

выходе из сопла.

- коэффициент,

характеризующий потери из-за наличия

радиальной составляющей скорости на

выходе из сопла.

Разбиваем сопло на несколько участков по длине и для каждого определяем осевую составляющую силы трения по формуле[7]:

где

- коэффициент

трения на i-том

участке;

- коэффициент

трения на i-том

участке;

- боковая поверхность

участка;

- боковая поверхность

участка;

- угол наклона

контура к оси сопла;

- угол наклона

контура к оси сопла;

-

плотность продуктов сгорания;

-

плотность продуктов сгорания;

-

скорость продуктов сгорания;

-

скорость продуктов сгорания;

На данном участке все параметры и свойства рабочего тела принимаются постоянными, равными среднему арифметическому значению в расчетных сечениях, ограничивающих расчетный участок.

Коэффициент

трения

можно

определить по формуле [7]:

можно

определить по формуле [7]:

где

-

коэффициент трения для несжимаемой

жидкости (для технически гладких

поверхностей = 0,003)[7, стр. 21];

-

коэффициент трения для несжимаемой

жидкости (для технически гладких

поверхностей = 0,003)[7, стр. 21];

- показатель

адиабаты (усредним по соплу;

- показатель

адиабаты (усредним по соплу;

);

);

- число Маха;

- температура

рабочего тела вне пограничного слоя;

- температура

рабочего тела вне пограничного слоя;

- температура

стенки (при

- температура

стенки (при

,

,

при

)[6];

)[6];

Суммарная сила

трения:

Коэффициент трения определим по формуле:

где

- пустотная тяга двигателя;

- пустотная тяга двигателя;

Результаты расчета представлены в таблицах 5,6.

Таблица 5. К расчету потерь на трение на дозвуковом участке сопла

Номер участка, i |

|

|

|

|

|

|

1 |

4,5 |

13,289 |

260,48 |

0,97323 |

0,527972 |

1,0424 |

2 |

4,466 |

12,522 |

471,72 |

0,89306 |

0,039797 |

0,2212 |

3 |

4,43 |

11,700 |

624,64 |

0,9409 |

0,021186 |

0,2015 |

4 |

4,39 |

10,870 |

753,94 |

0,97248 |

0,015664 |

0,2066 |

5 |

4,348 |

10,031 |

871,98 |

0,98955 |

0,013103 |

0,215 |

6 |

4,314 |

9,411 |

956,84 |

0,99654 |

0,006021 |

0,1115 |

7 |

4,289 |

8,984 |

1012,08 |

0,999 |

0,005822 |

0,1148 |

8 |

4,268 |

8,625 |

1058,39 |

0,99992 |

0,003936 |

0,0811 |

Таким

образом получаем на дозвуковом участке

Таблица

6.

К

расчету потерь на трение на сверхзвуковом

участке сопла

( )

)

Номер участка, i |

|

|

|

|

|

9 |

4,242 |

8,18602 |

1113,2 |

0,000941 |

0,02 |

10 |

4,209 |

7,6874 |

1176,72 |

0,002006 |

0,044 |

11 |

4,18 |

7,24848 |

1232,25 |

0,003127 |

0,071 |

12 |

4,13 |

6,55893 |

1317,88 |

0,010146 |

0,234 |

13 |

4,068 |

5,79059 |

1420,12 |

0,01157 |

0,27 |

14 |

3,982 |

4,81823 |

1548,6 |

0,032437 |

0,732 |

15 |

3,863 |

3,76105 |

1709,39 |

0,045956 |

0,958 |

16 |

3,723 |

2,75393 |

1880,69 |

0,088908 |

1,582 |

17 |

3,508 |

1,65505 |

2109,41 |

0,241585 |

3,063 |

18 |

3,248 |

0,90756 |

2353,59 |

0,41879 |

3,356 |

19 |

2,997 |

0,5015 |

2555,2 |

0,716786 |

3,453 |

20 |

2,744 |

0,27323 |

2728,76 |

1,320415 |

3,617 |

21 |

2,455 |

0,13494 |

2893,22 |

3,092813 |

4,21 |

Зададимся рядом углов раскрытия конического сопла и рассчитаем соответствующие им значения . Результаты расчета представлены в таблице 8.

Коэффициент, учитывающий потери на рассеивание, вычисляется по формуле:

Найдем максимум

из произведений

и по нему

определим оптимальный угол для конического

сопла.

и по нему

определим оптимальный угол для конического

сопла.

Пример расчета

для угла

:

:

По данным таблицы 6 определим . Необходимые коэффициенты рассчитаем по формулам (6), (9), (10).

Таблица

8.

Оптимизация угла наклона

образующей

конического сопла

образующей

конического сопла

|

6° |

7° |

8° |

9° |

10° |

11° |

12° |

13° |

14° |

15° |

|

0,997 |

0,996 |

0,995 |

0,994 |

0,992 |

0,991 |

0,989 |

0,987 |

0,985 |

0,983 |

|

39,967 |

34,212 |

29,89 |

26,522 |

23,823 |

21,611 |

19,763 |

18,195 |

16,848 |

15,677 |

|

0,9635 |

0,9688 |

0,9727 |

0,9758 |

0,9782 |

0,9803 |

0,982 |

0,9834 |

0,9846 |

0,9857 |

|

0,96086 |

0,96515 |

0,96797 |

0,96977 |

0,97081 |

0,97126 |

0,97122 |

0,97078 |

0,96999 |

0,96889 |

По приведенной

методике расчета оптимальный угол

полураскрытия конического сопла

получается равным

,

что соответствует коэффициенту сопла