- •Будова та експлуатація обладнання Курс лекцій для студентів спеціальності 5.05050208 «Експлуатація та ремонт облднання харчових виробництв»

- •Пояснювальна записка

- •Орієнтовний тематичний план

- •Завдання дисципліни «Будова та експлуатація обладнання».

- •Сучасний стан і перспективи розвитку харчової промисловості.

- •Місце малих підприємств в забезпеченні населення продектами харчування.

- •Загальні відомості про технологічне обладнання і потокові лінії підприємств харчової промисловості План

- •Обладнання для транспортування сировини і продуктів План

- •Правила експлуатації

- •Пластинчасті конвеєри

- •Правила експлуатації

- •Пневмотраспортні установки

- •Правила експлуатації

- •Неполадки конвеєрів, їх причини і способи усунення.

- •Конвеєри

- •Стрічкові конвеєри

- •Роликові конвеєри

- •Гвинтові конвеєри

- •Скребкові конвеєри

- •Ківшові елеватори

- •Гравітаційні транспортери (гвинтові та похилі спуски)

- •Порядок та терміни технічного огляду

- •Пневматичний транспорт

- •Обладнання для перевезення і приймання сировини і продуктів, їх дозування. План

- •Обладнання для зберігання і підготовки сировини до основних технологічних операцій План

- •Характеристика матеріалів

- •Тарні штучні вантажі

- •Характеристика деяких насипних матеріалів, що використовуються в харчовій промисловості

- •Рідкі продукти

- •Склади для коренеплодів та інших насипних матеріалів

- •Склади для зберігання буряків

- •Рис Схема подачі буряків за допомогою бурякоподавача: 1,3-кагати;2-бурякоподавач; 4-гідротран спортер;5-станція підйому буряководної уміші

- •Склади для картоплі

- •Зерносклади підлогового зберігання

- •Склади безтарного зберігання зернистих і порошкоподібних матеріалів

- •Склади для зберігання рідких, пластичних та розчинних продуктів

- •Рис Чотирьохсекційна ємність для зберігання розчину солі

- •Відділення легких домішок

- •Рис Трикутний соломовловлювач

- •Вловлювачі ферромагнітних домішок

- •Обладнання для очищення рослинної сировини

- •Миття резервуарів і трубопроводів:

- •Обладнання для миття сировини і тари

- •Вивантаження пляшок; 13 - відсік зворотньої води; 14 - барботер; 15 - пристрій для мийки лугом і водою;

- •10. Характерні неполадки, їх способи усунення ботвовловлювач

- •Камневловлювач

- •Кулачкова картоплемийка

- •Барабанна мийна машина

- •Лінійна мийна машина

- •Пляшкомийна машина

- •Специфічні вимоги до виконання робіт у силосах та бункерах

- •Зберігання сировини, тари, готової продукції Зберігання ячменю та солоду

- •Уловлювачі важких домішок

- •Гичкосоломоуловлювачі

- •Бурякомийки

- •Обладнання для розділення сировини методом подрібнення та перетирання План

- •Обладнання для механічної переробки сировини та напівфабрикатів розділенням

- •Обладнання для розділення сировини методом подрібнення та перетирання

- •Обладнання для розділення рослинної та тваринної сировини та напівфабрикатів різанням

- •Машини і механізми для різання харчових продуктів.

- •Ріжучі машини для дрібного і тонкого подрібнення

- •10. Характерні неполадки, їх способи усунення валкова дробарка

- •Молоткова дробарка

- •Барабанна ножева дробарка

- •Бурякорізальна машина

- •10. Безпека праці при експлуатації обладнання для подрібнення

- •Бурякорізки

- •Конструкції відстійників

- •4. Характерні неполадки п’ятиярусного відстійника

- •Правила безпеки праці при обслуговуванні відстійних апаратів

- •Обладнання для фільтрування харчових продуктів План

- •Обладнання для фільтрування харчових продуктів

- •Конструкції фільтрів

- •Фільтри безперервної дії

- •21 20 Рис. 4.35. Барабанний вакуум-фільтр: 1 -електродвигун; 2-варіатор; 3-редуктор; 4 -патрубок стиснутого повітря;

- •4. Характерні неполадки фільтрів, причини і способи усунення

- •Безпека праці при обслуговуванні фільтр-пресів

- •Вакуум-фільтри

- •Дискові фільтри

- •Листові саморозвантажувальні фільтри

- •Обладнання для розділення неоднорідних систем у полі дії відцентрових сил План

- •Осадження в полі відцентрових сил

- •Класифікація і типові конструкції центрифуг

- •Фільтрувальні центрифуги

- •Центрифуги безперервної дії

- •Сепаратори

- •Відцентрові пилеосадніі суспензійно- роздільні апарати (циклони)

- •Характерні неполадки центрифуг та сепараторів сепаратор дріжджевий розділювач

- •Сепаратор - освітлювач

- •Центрифуга

- •Безпека праці при обслуговуванні обладнання для розділення в полі дії відцентрових сил Центрифуги

- •Сепаратори

- •Обладнання для механічної переробки сировини і напівфабрикатів з’єднанням План

- •Обладнання для механічної переробки сировини і напівфабрикатів з'єднанням

- •Класифікація змішувальних машин

- •Конструкція зміщувальних машин

- •Основні характеристики змішувачів

- •4. Характерні неполадки тістомісильної машини безперервної дії

- •5. Охорона праці

- •Обладнання для механічної переробки сировини і напівфабрикатів формуванням План

- •Обладнання для механічної переробки сировини і напівфабрикатів формуванням Класифікація методів формування харчових продуктів і обладнання для проведення процесів формування

- •Обладнання для проведення теплових процесів

- •1 Основи теорії теплопередачі

- •2 Класифікація обладнання для проведення теплових процесів

- •3. Загальні положення процесів теплообміну

- •4 Обладнання для нагрівання та охолодження харчових продуктів

- •5. Обладнання для пастеризації та стерилізації харчових продуктів

- •Стерилізатори періодичної дії

- •Конструктивні розміри горизонтальних автоклавів

- •Характерні неполадки, причини та способи їх усунення, що виникають при експлуатації автоклавів

- •Безпека праці при обслуговуванні автоклава

- •Характерні неполадки пастеризатора пива в потоці

- •Характерні неполадки і методи їх усунення, що виникають при експлуатації тунельного пастеризатора

- •Безпека праці при обслуговуванні тунельного пастеризатора

- •6 Обладнання для електрофізичного оброблення харчової сировини

- •Пастеризація та стерилізація струмами високої та надвисокої частоти.

- •Обладнання, в якому використовується теплова дія електричного струму промислової частоти.

- •7. Обладнання для випарювання, згущення та кристалізації харчових продуктів

- •Методика розрахунку теплообмінних апаратів Основні положення розрахунків теплообмінних апаратів

- •Обладняння для проведення масообмінних процесів.

- •Основи теорії масообміну

- •Класифікація екстракторів

- •Екстрактори періодичної та безперервної дії

- •Екстрактори безперервної дії

- •Ротаційні установки

- •Вертикальні екстрактори

- •Двохколонні та багатоколонні екстрактори

- •Екстрактори похилого типу

- •Шнекові горизонтальні екстрактори

- •Екстрактори зрошувального типу

- •Характерні неполадки дифузійних апаратів

- •Безпека праці при обслуговуванні дифузійних апаратів

- •5. Обладнання для перегонки та ректифікації

- •Брагоректифікаційні установки

- •Конструкції колонних ректифікаційних установок Ректифікаційна колона

- •Теплове і допоміжне обладнання ректифікаційних установок

- •Конденсатори і холодильники

- •Неполадки в апаратному відділенні спиртокомбінату

- •Безпека праці при обслуговуванні брагоректифікаційних установок

- •7. Обладнання для проведення сорбційних процесів

- •Абсорбція

- •Конструкції абсорберів

- •Адсорбція

- •Конструкції адсорберів

- •Десорбція

- •Іонний обмін

- •8. Обладнання для сушіння харчових продуктів

- •Основи теорії сушіння

- •Класифікація і конструкції сушарок

- •Камерні протитечійні конвективні сушарки

- •Вакуум-сушильні установки

- •Шахтні сушарки

- •Вальцьові сушарки

- •Сушарки з киплячим шаром

- •Сушарки з віброкиплячим шаром

- •Розпилювальні сушарки

- •0Собливі способи сушіння

- •Характерні неполадки сушарок

- •Безпека праці при обслуговуванні сушильних установок Сушильні установки для цукру

- •Жомосушильні установки

- •10. Обладнання для гігротермічної і теплової обробки тістових напівфабрикатів. Призначення і класифікація хлібопекарських печей

- •Основи теорії випікання

- •Будова, схеми обігрівання та теплові режими сучасних хлібопекарських печей

- •Характеристика тупикових печей

- •Перспективні конструкції хлібопекарських печей

- •Обладнання для обсмажування харчових продуктів

- •Немеханізована пароолійна обсмажувальна піч

- •Механізована обсмажувальна піч м-8

- •0Бсмажувальна піч з виносною нагрівальною камерою

- •Обсмажувальна піч з електричним нагрівником

- •Характерні неполадки в роботі печі пхс-25м

- •Обладнання для проведення мікробіологічних процесів

- •Класифікація обладнання

- •Обладнання для виробництва солоду

- •Апарат для миття і замочування зерна

- •Обладнання для пророщування зерна

- •Пневматична ящикова солодовня

- •Обладнання для виробництва хлібопекарських дріжджів.

- •Дріжджеростильні апарати

- •Обладнання для бродіння та доброджування

- •Обладнання пивоварного виробництва

- •5 Характерні неполадки замочних апаратів

- •Характерні неполадки шнекових зворошувачів солоду

- •Характерні неполадки бродильного апарата, цкба для пива

- •Охорона праці при обслуговуванні замочних апаратів

- •Правила охорони праці при обслуговуванні обладнання для виробництва солоду

- •Охорона праці при обслуговуванні бродильних апаратів та цкба

- •Обладнання для оброблення розчинів харчових продуктів мембранними методами.

- •2. Мембранні елементи і апарати з плоскими мембранами

- •3. Мембранні апарати з рулонними елементами

- •4. Мембранні елементи і установки з трубчастими мембранами

- •5. Мембранні елементи і установки з капілярними мембранами

- •Обладнання для фасування, герметизації, обгортання та пакування

- •Фасувальні та пакувальні машини для харчових продуктів.

- •Характерні неполадки фасувальних машин.

- •3. Обладнання для герметизації тари з харчовими продуктами

- •4. Характерні неполадки закупорювального автомату.

- •Закупорювальний автомат

- •Обладнання для оформлення фасованої продукції

- •Принцип роботи етикетувального автомата

- •Автомата карусельного типу

- •Обладнання для механізації нртс робіт

- •Потокові лінії підприємств харчової промисловості

- •Пиво-безалкогольне виробництво

- •Потокова лінія виробництва газованих безалкогольних напоїв.

- •Спиртове та лікеро-горілчане виробництво

- •4.2.3. Потокова лінія виробництва лікеро горілчаних виробів

- •4.2.4. Апаратурно-технологічна схема виробництва горілки періодичним способом

- •Виробництво столових та мінеральних вод

- •Хлібопекарське та кондитерське виробництво

- •4 .4.1. Потокова лінія виробництва хлібобулочних виробів

- •Консервне виробництво

- •Макаронні вироби

- •Виробництво цукру

- •Література

Обладнання для пророщування зерна

Для отримання солоду замочене зерно направляється в солодоростильні апарати для пророщування. Необхідною умовою для пророщування зерна є підтримання його вологості в кількості 43-45% до загальної маси, або 78 - 80% до маси сухих речовин; підвід свіжого повітря для дихання і видалення утвореної вуглекислоти і теплоти. Для уникнення утворення грудочок або суцільного зрощення зерна його необхідно періодично перемішувати. Всі ці умови можна створити в приміщеннях або в апаратах ізольованих від зовнішнього середовища, які називаються солодовнями. У пневматичних солодовнях пророщуване зерно не має контакту з атмосферним повітрям.

Провітрювання зерна з метою охолодження його, підводу кисню і видалення вуглекислоти проводиться кондиційним повітрям, а перемішування зерна проводиться механічними перегрібачами.

Пневматичні солодовні мають велику ємність і зерно в них лежить високим шаром, тому застосування кондиційного повітря дозволяє вести солодіння незалежно від метеорологічних умов.

За конструкцією пневматичні солодовні діляться на ящикові і барабанні, які працюють в періодичному режимі.

В останній час розробляються пневматичні солодовні башневого, шахтного, тунельного і стрічкового типів і за принципом дії поділяються на солодовні періодичної, циклічної і безперервної дії.

Пневматична ящикова солодовня

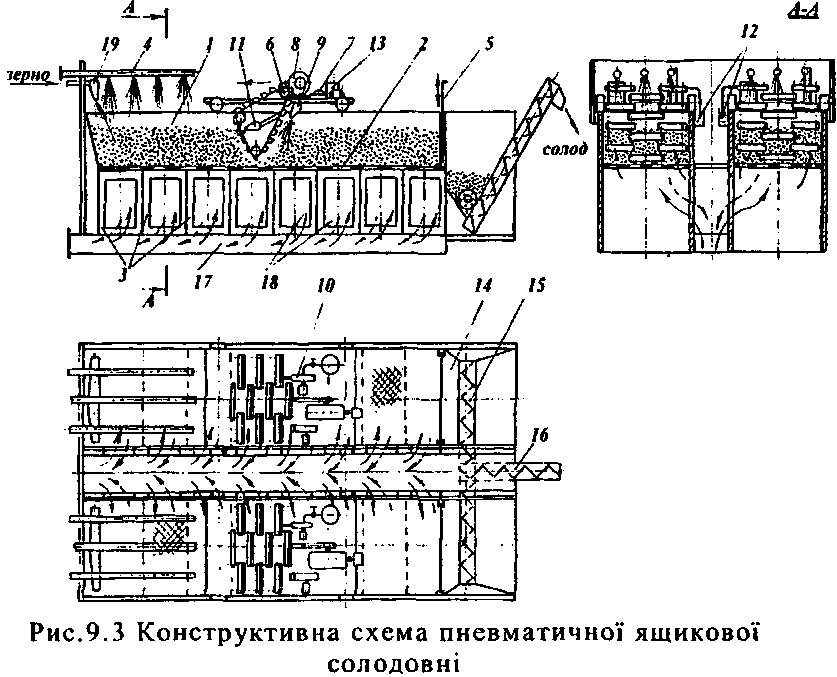

Конструктивна схема пневматичної ящикової солодовні зображена на рис. 9.3 і включає пересувну грядку 1 з решіткою 2, поділену на секції З, зрошувачі 4, встановлені над першою і другою секціями, і рухому перегородку 5.

В установку входять також ківшовий перегрібач 6 з приводом 7, вентилятор 8, нагнітальний патрубок якого з'єднаний з соплом 9, і насос 10, сполучений нагнітальним патрубком з колектором 11, виконаний з форсунками. Всмоктувальний патрубок насоса 10 опущений в жолоб 12 з водою і через вентиль сполучений з ємністю 13 для активатора росту.

По ходу технологічного процесу за пересувною грядкою знаходиться приймальний бункер 14 з горизонтальним 15 і похилим 16 шнеками. Для нагнітання повітря і відсмоктування вуглекислоти служать повітровід 17 і вікна 18, а подача зерна в ящик проводиться поворотним щільовим соплом 19.

Солодовня працює таким чином.

Вимите і продезинфіковане зерно через поворотне щільове сопло 19 завантажується в першу секцію пересувної грядки 1.

У перших двох секціях проводиться замочування зерна через зрошувачі 4, причому процес повітряно-зрошувального замочування в першій секції проходить протягом 12 годин, після чого перегрібачем 6 зерно перемішується і переміщається на половину другої секції грядки 1, при цьому зерно додатково аерується повітрям, що подається вентилятором 8 через сопло 9. Крім того, при солодоростінні, повітря разом з вуглекислим газом відсмоктується з шару солода через решітку 2, вікна 18 і повітровід 17.

При наступному перемішуванні через 24 години перегрібач 6 переміщає зерно в другу секцію грядки 1, звільняючи при цьому першу секцію для завантаження свіжої порції зерна. На ділянці перших двох секцій шар замочуваного зерна продувається періодично охолодженим повітрям, що поступає по повітроводу 17 через вікна 18 і решітку 2 , а зрошування його проводиться на протягом 10-15 хвилин через кожні 1-1,5 години із зрошувачів 4. А потім пророщений зелений солод переміщається перегрібачем до наступних секцій грядки з одночасною аерацією і відсмоктуванням вуглекислоти при перемішуванні.

Додаткове зволоження солоду охолодженою водою або обприскування його активатором росту проводиться за допомогою насоса 10 через колектор 11 з форсунками.

При солодоростінні проводиться періодична продувка шару солоду охолодженим повітрям, що поступає по повітроводу 17 при відкритих вікнах

в результаті чого солод аерується і підтримується оптимальний температурний режим солодоростіння.

При черговому перемішуванні солоду ківшовим перегрібачем 6 він вивантажується в приймальний бункер 14, звідки шнеками 15 і 16 подається на сушіння.

Щоденно, перед початком роботи, проводиться випробування взаємодії в роботі всіх механізмів зворошувача і перевіряється їх стан. Перевіряють працездатність схеми світлової сигналізації, ввімкнувши кнопку дистанційного управління зворошувачем.

Один раз в місяць проводиться профілактичний огляд апаратури управління (реле, магнітних пускачів, кінцевих вимикачів), з’єднувальних коробок, штепсельних роз’ємів, кнопочних станцій. Зменшування зворошувача проводиться згідно схеми змащування. Протікання та просочування мастила з редукторів не допускається.