- •Будова та експлуатація обладнання Курс лекцій для студентів спеціальності 5.05050208 «Експлуатація та ремонт облднання харчових виробництв»

- •Пояснювальна записка

- •Орієнтовний тематичний план

- •Завдання дисципліни «Будова та експлуатація обладнання».

- •Сучасний стан і перспективи розвитку харчової промисловості.

- •Місце малих підприємств в забезпеченні населення продектами харчування.

- •Загальні відомості про технологічне обладнання і потокові лінії підприємств харчової промисловості План

- •Обладнання для транспортування сировини і продуктів План

- •Правила експлуатації

- •Пластинчасті конвеєри

- •Правила експлуатації

- •Пневмотраспортні установки

- •Правила експлуатації

- •Неполадки конвеєрів, їх причини і способи усунення.

- •Конвеєри

- •Стрічкові конвеєри

- •Роликові конвеєри

- •Гвинтові конвеєри

- •Скребкові конвеєри

- •Ківшові елеватори

- •Гравітаційні транспортери (гвинтові та похилі спуски)

- •Порядок та терміни технічного огляду

- •Пневматичний транспорт

- •Обладнання для перевезення і приймання сировини і продуктів, їх дозування. План

- •Обладнання для зберігання і підготовки сировини до основних технологічних операцій План

- •Характеристика матеріалів

- •Тарні штучні вантажі

- •Характеристика деяких насипних матеріалів, що використовуються в харчовій промисловості

- •Рідкі продукти

- •Склади для коренеплодів та інших насипних матеріалів

- •Склади для зберігання буряків

- •Рис Схема подачі буряків за допомогою бурякоподавача: 1,3-кагати;2-бурякоподавач; 4-гідротран спортер;5-станція підйому буряководної уміші

- •Склади для картоплі

- •Зерносклади підлогового зберігання

- •Склади безтарного зберігання зернистих і порошкоподібних матеріалів

- •Склади для зберігання рідких, пластичних та розчинних продуктів

- •Рис Чотирьохсекційна ємність для зберігання розчину солі

- •Відділення легких домішок

- •Рис Трикутний соломовловлювач

- •Вловлювачі ферромагнітних домішок

- •Обладнання для очищення рослинної сировини

- •Миття резервуарів і трубопроводів:

- •Обладнання для миття сировини і тари

- •Вивантаження пляшок; 13 - відсік зворотньої води; 14 - барботер; 15 - пристрій для мийки лугом і водою;

- •10. Характерні неполадки, їх способи усунення ботвовловлювач

- •Камневловлювач

- •Кулачкова картоплемийка

- •Барабанна мийна машина

- •Лінійна мийна машина

- •Пляшкомийна машина

- •Специфічні вимоги до виконання робіт у силосах та бункерах

- •Зберігання сировини, тари, готової продукції Зберігання ячменю та солоду

- •Уловлювачі важких домішок

- •Гичкосоломоуловлювачі

- •Бурякомийки

- •Обладнання для розділення сировини методом подрібнення та перетирання План

- •Обладнання для механічної переробки сировини та напівфабрикатів розділенням

- •Обладнання для розділення сировини методом подрібнення та перетирання

- •Обладнання для розділення рослинної та тваринної сировини та напівфабрикатів різанням

- •Машини і механізми для різання харчових продуктів.

- •Ріжучі машини для дрібного і тонкого подрібнення

- •10. Характерні неполадки, їх способи усунення валкова дробарка

- •Молоткова дробарка

- •Барабанна ножева дробарка

- •Бурякорізальна машина

- •10. Безпека праці при експлуатації обладнання для подрібнення

- •Бурякорізки

- •Конструкції відстійників

- •4. Характерні неполадки п’ятиярусного відстійника

- •Правила безпеки праці при обслуговуванні відстійних апаратів

- •Обладнання для фільтрування харчових продуктів План

- •Обладнання для фільтрування харчових продуктів

- •Конструкції фільтрів

- •Фільтри безперервної дії

- •21 20 Рис. 4.35. Барабанний вакуум-фільтр: 1 -електродвигун; 2-варіатор; 3-редуктор; 4 -патрубок стиснутого повітря;

- •4. Характерні неполадки фільтрів, причини і способи усунення

- •Безпека праці при обслуговуванні фільтр-пресів

- •Вакуум-фільтри

- •Дискові фільтри

- •Листові саморозвантажувальні фільтри

- •Обладнання для розділення неоднорідних систем у полі дії відцентрових сил План

- •Осадження в полі відцентрових сил

- •Класифікація і типові конструкції центрифуг

- •Фільтрувальні центрифуги

- •Центрифуги безперервної дії

- •Сепаратори

- •Відцентрові пилеосадніі суспензійно- роздільні апарати (циклони)

- •Характерні неполадки центрифуг та сепараторів сепаратор дріжджевий розділювач

- •Сепаратор - освітлювач

- •Центрифуга

- •Безпека праці при обслуговуванні обладнання для розділення в полі дії відцентрових сил Центрифуги

- •Сепаратори

- •Обладнання для механічної переробки сировини і напівфабрикатів з’єднанням План

- •Обладнання для механічної переробки сировини і напівфабрикатів з'єднанням

- •Класифікація змішувальних машин

- •Конструкція зміщувальних машин

- •Основні характеристики змішувачів

- •4. Характерні неполадки тістомісильної машини безперервної дії

- •5. Охорона праці

- •Обладнання для механічної переробки сировини і напівфабрикатів формуванням План

- •Обладнання для механічної переробки сировини і напівфабрикатів формуванням Класифікація методів формування харчових продуктів і обладнання для проведення процесів формування

- •Обладнання для проведення теплових процесів

- •1 Основи теорії теплопередачі

- •2 Класифікація обладнання для проведення теплових процесів

- •3. Загальні положення процесів теплообміну

- •4 Обладнання для нагрівання та охолодження харчових продуктів

- •5. Обладнання для пастеризації та стерилізації харчових продуктів

- •Стерилізатори періодичної дії

- •Конструктивні розміри горизонтальних автоклавів

- •Характерні неполадки, причини та способи їх усунення, що виникають при експлуатації автоклавів

- •Безпека праці при обслуговуванні автоклава

- •Характерні неполадки пастеризатора пива в потоці

- •Характерні неполадки і методи їх усунення, що виникають при експлуатації тунельного пастеризатора

- •Безпека праці при обслуговуванні тунельного пастеризатора

- •6 Обладнання для електрофізичного оброблення харчової сировини

- •Пастеризація та стерилізація струмами високої та надвисокої частоти.

- •Обладнання, в якому використовується теплова дія електричного струму промислової частоти.

- •7. Обладнання для випарювання, згущення та кристалізації харчових продуктів

- •Методика розрахунку теплообмінних апаратів Основні положення розрахунків теплообмінних апаратів

- •Обладняння для проведення масообмінних процесів.

- •Основи теорії масообміну

- •Класифікація екстракторів

- •Екстрактори періодичної та безперервної дії

- •Екстрактори безперервної дії

- •Ротаційні установки

- •Вертикальні екстрактори

- •Двохколонні та багатоколонні екстрактори

- •Екстрактори похилого типу

- •Шнекові горизонтальні екстрактори

- •Екстрактори зрошувального типу

- •Характерні неполадки дифузійних апаратів

- •Безпека праці при обслуговуванні дифузійних апаратів

- •5. Обладнання для перегонки та ректифікації

- •Брагоректифікаційні установки

- •Конструкції колонних ректифікаційних установок Ректифікаційна колона

- •Теплове і допоміжне обладнання ректифікаційних установок

- •Конденсатори і холодильники

- •Неполадки в апаратному відділенні спиртокомбінату

- •Безпека праці при обслуговуванні брагоректифікаційних установок

- •7. Обладнання для проведення сорбційних процесів

- •Абсорбція

- •Конструкції абсорберів

- •Адсорбція

- •Конструкції адсорберів

- •Десорбція

- •Іонний обмін

- •8. Обладнання для сушіння харчових продуктів

- •Основи теорії сушіння

- •Класифікація і конструкції сушарок

- •Камерні протитечійні конвективні сушарки

- •Вакуум-сушильні установки

- •Шахтні сушарки

- •Вальцьові сушарки

- •Сушарки з киплячим шаром

- •Сушарки з віброкиплячим шаром

- •Розпилювальні сушарки

- •0Собливі способи сушіння

- •Характерні неполадки сушарок

- •Безпека праці при обслуговуванні сушильних установок Сушильні установки для цукру

- •Жомосушильні установки

- •10. Обладнання для гігротермічної і теплової обробки тістових напівфабрикатів. Призначення і класифікація хлібопекарських печей

- •Основи теорії випікання

- •Будова, схеми обігрівання та теплові режими сучасних хлібопекарських печей

- •Характеристика тупикових печей

- •Перспективні конструкції хлібопекарських печей

- •Обладнання для обсмажування харчових продуктів

- •Немеханізована пароолійна обсмажувальна піч

- •Механізована обсмажувальна піч м-8

- •0Бсмажувальна піч з виносною нагрівальною камерою

- •Обсмажувальна піч з електричним нагрівником

- •Характерні неполадки в роботі печі пхс-25м

- •Обладнання для проведення мікробіологічних процесів

- •Класифікація обладнання

- •Обладнання для виробництва солоду

- •Апарат для миття і замочування зерна

- •Обладнання для пророщування зерна

- •Пневматична ящикова солодовня

- •Обладнання для виробництва хлібопекарських дріжджів.

- •Дріжджеростильні апарати

- •Обладнання для бродіння та доброджування

- •Обладнання пивоварного виробництва

- •5 Характерні неполадки замочних апаратів

- •Характерні неполадки шнекових зворошувачів солоду

- •Характерні неполадки бродильного апарата, цкба для пива

- •Охорона праці при обслуговуванні замочних апаратів

- •Правила охорони праці при обслуговуванні обладнання для виробництва солоду

- •Охорона праці при обслуговуванні бродильних апаратів та цкба

- •Обладнання для оброблення розчинів харчових продуктів мембранними методами.

- •2. Мембранні елементи і апарати з плоскими мембранами

- •3. Мембранні апарати з рулонними елементами

- •4. Мембранні елементи і установки з трубчастими мембранами

- •5. Мембранні елементи і установки з капілярними мембранами

- •Обладнання для фасування, герметизації, обгортання та пакування

- •Фасувальні та пакувальні машини для харчових продуктів.

- •Характерні неполадки фасувальних машин.

- •3. Обладнання для герметизації тари з харчовими продуктами

- •4. Характерні неполадки закупорювального автомату.

- •Закупорювальний автомат

- •Обладнання для оформлення фасованої продукції

- •Принцип роботи етикетувального автомата

- •Автомата карусельного типу

- •Обладнання для механізації нртс робіт

- •Потокові лінії підприємств харчової промисловості

- •Пиво-безалкогольне виробництво

- •Потокова лінія виробництва газованих безалкогольних напоїв.

- •Спиртове та лікеро-горілчане виробництво

- •4.2.3. Потокова лінія виробництва лікеро горілчаних виробів

- •4.2.4. Апаратурно-технологічна схема виробництва горілки періодичним способом

- •Виробництво столових та мінеральних вод

- •Хлібопекарське та кондитерське виробництво

- •4 .4.1. Потокова лінія виробництва хлібобулочних виробів

- •Консервне виробництво

- •Макаронні вироби

- •Виробництво цукру

- •Література

Фільтри безперервної дії

Вакуум-фільтри барабанні із зовнішньою фільтрувальною поверхнею. Фільтри цього типу застосовуються для освітлення суспензії з концентрацією твердої фази не менше 5% і швидкості осадження частинок не більше 0,012 м/с. Перепад тисків у барабанних вакуум-фільтрах складає 0,02-0,09 МПа і залежить від властивостей оброблюваної суспензії. Перевагами цих фільтрів є ефективне промивання і зневоднення осаду, а обмежене застосування їх стримується необхідністю перебування фільтрувальної секції в суспензії біля 4 хв.

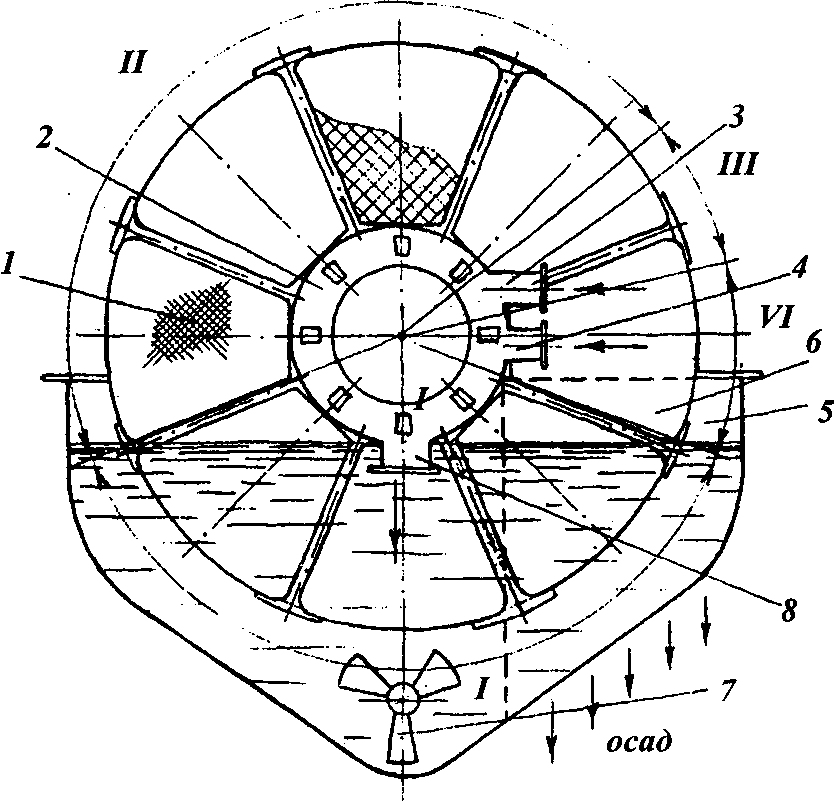

Схема фільтрування суспензії в барабанному вакуум-фільтрі подана на рис.4.34. Фільтрувальна перегородка 1 розміщена на зовнішній циліндричній поверхні горизонтального обертового барабана 2, частково зануреного в суспензію. Простір між фільтрувальною перегородкою і корпусом барабана розділяється поздовжніми ребрами 3 так, що утворюються ізольовані секції. Кожна секція має відвідні ділянки вакууму або стисненого повітря.

За один оберт барабана кожна секція проходить всі операції фільтрувального циклу. У зоні фільтрування в порожнині секції утворюється вакуум, фільтрат проходить через фільтрувальну перегородку і відводиться через штуцер 10 розподільної головки, при цьому на поверхні секції утворюється осад. Після виходу із суспензії секція поступає у відділок вакууму із осаду видаляється залишок фільтрату. Підчас наступних операцій промивання і другого обезводнення в секції також підтримується вакуум, а повітряно-водяна суміш відводиться через пггуцер 4 головки. У зоні зрізання осаду через штуцер 7 під нього подається стиснене повітря і розпушує його, після чого осад легко знімається ножем 8. На стадії регенерації тканини стиснене повітря або пара поступає в головку через штуцер 9. Коливальні рухи мішалки 11 запобігають осіданню твердої фази суспензії. .

Загальний

вигляд барабанного вакуум-фільтра

БШУ-40-3-2М поданий нарис.4.35. Він має

порожнистий горизонтальний барабан,

що обертається в підшипниках. Барабан

частково занурений в корито, куди

безперервно подається суспензія. Барабан

являє собою горизонтальний зварний

циліндр з плоскими торцевими стінками.

По довжині він складається з двох частин

(лівої і правої), які з'єднані за допомогою

фланців. На зовнішній поверхні

барабану приварені поздовжні ребра, що

поділяють його поверхню на 24 секції.

Кожна секція барабана покрита перфорованою

перегородкою, яка править опорною

поверхнею для фільтрувальної тканини.

Тканина на зовнішній поверхні закріплюється

дротом, що навивається на барабан за

допомогою спеціального пристрою. У

кожній секції вварені два ряди труб,

які з'єднані з колекторами, куди

потрапляє фільтрат. Труби колекторів

з'єднуються з торцевими фланцями

барабану. Отвори останніх збігаются з

каналами цапф. Цапфи барабана встановлені

в підшипниках. Привід фільтру включає

триступеневий електродвигун, варіатор,

редуктор і зубчасту пару. Частота

обертання барабана коливається в межах

0,118-2,14

Загальний

вигляд барабанного вакуум-фільтра

БШУ-40-3-2М поданий нарис.4.35. Він має

порожнистий горизонтальний барабан,

що обертається в підшипниках. Барабан

частково занурений в корито, куди

безперервно подається суспензія. Барабан

являє собою горизонтальний зварний

циліндр з плоскими торцевими стінками.

По довжині він складається з двох частин

(лівої і правої), які з'єднані за допомогою

фланців. На зовнішній поверхні

барабану приварені поздовжні ребра, що

поділяють його поверхню на 24 секції.

Кожна секція барабана покрита перфорованою

перегородкою, яка править опорною

поверхнею для фільтрувальної тканини.

Тканина на зовнішній поверхні закріплюється

дротом, що навивається на барабан за

допомогою спеціального пристрою. У

кожній секції вварені два ряди труб,

які з'єднані з колекторами, куди

потрапляє фільтрат. Труби колекторів

з'єднуються з торцевими фланцями

барабану. Отвори останніх збігаются з

каналами цапф. Цапфи барабана встановлені

в підшипниках. Привід фільтру включає

триступеневий електродвигун, варіатор,

редуктор і зубчасту пару. Частота

обертання барабана коливається в межах

0,118-2,14

21 20 Рис. 4.35. Барабанний вакуум-фільтр: 1 -електродвигун; 2-варіатор; 3-редуктор; 4 -патрубок стиснутого повітря;

5-ліва розподілювальна головка; 6-підшипник; 7- барабан; 8-труба; 9-кожух; 10-колектор; 11-штуцер відводу пари;

12-форсунки; 13-труби промивки осаду; 14-радіальні труби для відводу фільтрату; 15 - права розподілювальна головка;

16 - штуцер відводу фільтру; 17,23-штанги мішалки; 18-привід мішалки ; 19-спускні штуцери; 20-мішалка; 21-каркас;

22-корито; 24,25-штуцера відводу фільтрату і промивної води.

об/хв. До торцевих поверхонь цапф притиснуті дві розподілювальні головки, які призначені для послідовного з'єднання секцій барабана з вакуум-конденсаційною установкою. Стикання торця цапфи барабана і головки відбувається за допомогою двох шайб, які притиснуті одна до одної. Шайба, що обертається, прикріплена до цапфи барабана і має кількість отворів, відповідну кількості секцій барабана. Нерухома шайба прикріплена до корпусу головки. Розподілювальні головки з'єднані через барометричні конденсатори і ресивери з вакуум-насосами, які утворюють вакуум в секціях барабана. До розподілювальних головок прикріплені трубопроводи для відводу фільтрату і промивних вод. До однієї із головок приєднано трубопровід для подачі стисненого повітря.

Для запобігання осадження твердих частинок суспензії на дні корита розміщена мішалка. Робочий орган мішалки має індивідуальний привід і виконує коливальний рух. Надлишок суспензії в кориті відводиться через переливний патрубок. У верхній частині корпусу фільтра розміщується витяжна труба.

При обертанні барабана кожна його секція занурюється в суспензію, і за рахунок розрідження, яке створюється вакуум-насосом, відбувається фільтрування. Спочатку розрідження створюється в правій головці, звід тіля відродиться і фільтрат. На поверхні тканини секції утворюється шар осаду. Відповідно збільшується і опір фільтрування. Тому при повороті барабана на кут 36° підключається ліва розподілювальна головка з високим вакуумом. З лівої головки відводиться і фільтрат. Внаслідок цього інтенсивність фільтру ання майже не зменшується з ростом шару осаду до самого виходу секції із зони фільтрування. Цей процес відбувається в кожній секції барабану при його обертанні.

При подальшому обертанні барабана секція через проміжну зону потрапляє в зону першого просушування і промивання при низькому розрідженні. Промивають осад водою, що розпилюється за допомогою форсунок. Над барабаном по його довжині і паралельно поверхні розміщені 7 труб. По довжині труб у шахматному порядку встановлюються форсунки. Використовують й інші спеціальні пристрої для промивки осаду. З правої головки через штуцер відводиться концентрований промой.

Далі секція входить в зону промивання шару осаду при високому вакуумі, який створюється в ній через ліву розподілювальну головку. Концентрований промой відводиться з цієї ж головки по патрубку д ля фільтрату.

Наступний етап - зона другого просушування і промивання з низьким розрідженням. Отриманий промой відводиться через штуцер промивної води лівої головки.

Через проміжну зону секція потрапляє в зону віддування осаду Віддування осаду здійснюється стисненим повітрям (надмірний тиск-0,02МПа), яке подається в секцію через ліву розподілювальну головку. У цій зоні шар осаду знімається з тканини ножем. Ножовий механізм дозволяє регулювати відстань між кромкою ножа і поверхнею барабана.

Після проходження проміжної зони цикл фільтрування повторюється.

Розглянутий барабанний вакуум-фільтр належить до фільтрів неглибокого занурення (кут занурення в суспензію складає 109-120°). Поверхня фільтрування - 40 м2. Суспензія подається в апарат при підвищеній температурі близько 85°С.

Перед запуском вакуум-фільтра необхідно перевірити наявність мастила в маслонасосі і відсутність по сторонніх предметів в кориті.

При експлуатації фільтра необхідно слідкувати за безперебійною подачею згущеної суспензії та її нормальною густиною, за наявністю мастила в вузлах тертя, за підтримкою заданої температури суспензії, за якістю фільтрату та осаду. Для контролю розрідження і тиску вакуум-фільтр обладнаний вакууметром та манометром, що повинні бути працездатними. Необхідно контролювати щільність прилягання розподільчих головок, правильну роботу ножа, якість тканини.

При обслуговуванні вакуум-фільтрів необхідно оберігатися від опіків соком, гарячою суспензією та водою. Трубопроводи повинні бути теплоізольовані. Натяг дроту на тканину проводити обережно.

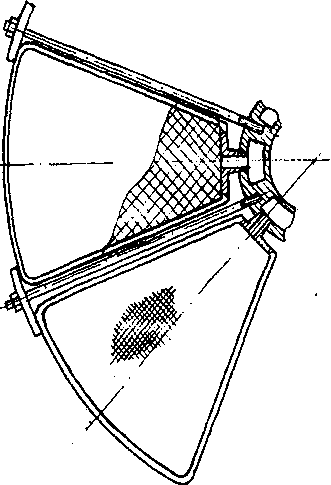

Дискові вакуум-фільтри. Дисковий вакуум-фільтр є одним з найбільш ефективних фільтрувальних агрегатів безперервної дії, фільтрувальна поверхня якого утворена декількома частково зануреними в суспензію дисками 1 (рис.4.36), що виконані у вигляді окремих секторів (рис.4.37). Процес фільтрування і утворення осаду проходить з двох боків сектора. Сектори закріплені на порожнистому горизонтальному обертовому валу, що утворює колектор для відводу фільтрату і подачі стисненого повітря. До торцевої поверхні вала прикріплена розподільна головка 2. У ванні 5 знаходиться перемішувальний пристрій 7. У період роботи фільтра всі сектори послідовно сполучаються з камерами розподільної головки, яка забезпечує жорстку програму операцій у робочому циклі.

У зоні фільтрування /, під дією вакууму, рідка фаза проходить через фільтрувальну перегородку, а осад відкладається на її поверхні. Потім фільтрат поступає у внутрішню порожнину секторів, стікає через канали валу і потрапляє у велику порожнину розподільної головки, звідки виводиться через штуцер 8. У зоні зневоднення і/суміш повітря і рідкої фази виводиться з осаду також через фільтрувальну перегородку. У зоні відділення осаду ///проходить відтиснення його повітрям, що надходить туди з пульсаціями. Стиснене повітря подається в малу порожнину розподільної головки через штуцер 3. Особливістю ванни 5 є те, що юна виконана часткою у вигляді окремих секцій 6 для кожного диска. Відділений осад падає у вільний простір між карманами і направляється на конвеєр. Регенерація тканини в зоні проводиться зворотним

Рис.

4.36. Схема роботи дискового вакуум-фільтра:

1

- диски; 2 - розподільна головка; 3,4 -

штуцери для подачі стисненого повітря;

5 - ванна; 6 - секції; 7 - мішалка;

8

- штуцер для відводу фільтрату.

потоком стисненого повітря або парою через штуцер 4.

Фільтри цього типу застосовуються для розділення суспензій, дисперсна фаза яких відносно однорідна за розмірами частинок. Вони мають досить велику фільтрувальну поверхню при незначній площі, що займає фільтр, а тому їх використовують у крупнотонажних виробництвах.

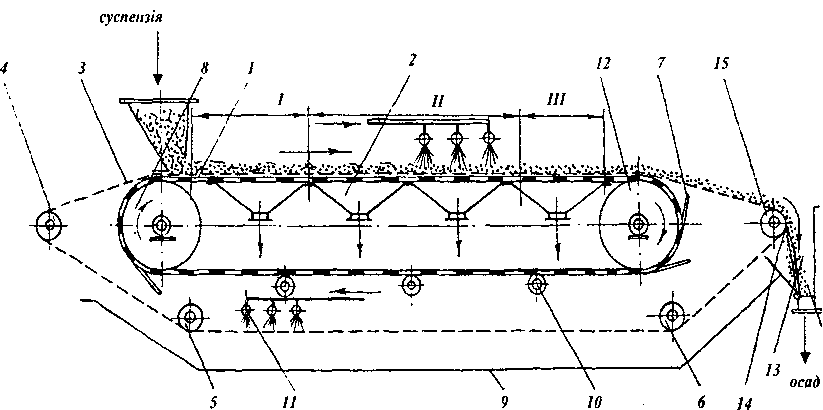

Стрічкові вакуум-фільтри належать до фільтрів безперервної дії з горизонтальною робочою поверхнею, що утворена дренажною безкінечною стрічкою 1, яка переміщається над вакуумними камерами 2 між приводним 12 і натяжним 8 баранами (рис.4.38). На стрічці закріплені килимки 7, по конструкції аналогічні секторам, що застосовуються в барабанних вакуум-фільтрах. Для запобігання пошкодження килимків у період руху стрічки по барабанах,вони прикріплені до стрічки заклепковим з'єднанням тільки з одного боку Під килимками, вздовж гумотканевої стрічки, розміщені вікна для відводу фільтрату. Вікна у стрічці збігаються із вікнами в золотникових решітках стола, по якому рухається стрічка. Нижня вітка стрічки підтримується трьома роликами 10. Краї стрічки підгинаються бортами стола і утворюють жолоб, в який із живильника подається суспензія, а з лотків - промивна рідина.

Робочий простір фільтра розділений на зони: І - для фільтрування; II - для промивання осаду і III - для просушування.

Рис.

4.37. Сектори дискового фільтру

Рис.

4.38. Схема роботи стрічкового вакуумфільтра:

1

- стрічка; 2 - вакуумні камери; 3 - збігаюче

полотно;

4

- регулювальний ролик; 5 - гвинтовий

ролик; 6 - натяжний ролик; 7 - коврики; 8 -

натяжний барабан; 9 - піддон; 10 -

підтримувальні ролики; 11 - форсунки; 12

-

привідний

барабан; 13 - бункер; 14 - ніж; 15 -

розвантажувальний ролик.

Стрічкові фільтри використовуються в основному для розділення швидко осаджувальних суспензій з неоднорідними за розмірами частинками твердої фази особливо тоді, коли необхідне досить вичерпне промивання осаду. Перевагами стрічкових фільтрів є відносно проста конструкція їх і можливість отримання осаду в тонкому шарі, а до недоліків відносять складність виготовлення дренажної стрічки і значні площі для розміщення агрегатів.