- •Будова та експлуатація обладнання Курс лекцій для студентів спеціальності 5.05050208 «Експлуатація та ремонт облднання харчових виробництв»

- •Пояснювальна записка

- •Орієнтовний тематичний план

- •Завдання дисципліни «Будова та експлуатація обладнання».

- •Сучасний стан і перспективи розвитку харчової промисловості.

- •Місце малих підприємств в забезпеченні населення продектами харчування.

- •Загальні відомості про технологічне обладнання і потокові лінії підприємств харчової промисловості План

- •Обладнання для транспортування сировини і продуктів План

- •Правила експлуатації

- •Пластинчасті конвеєри

- •Правила експлуатації

- •Пневмотраспортні установки

- •Правила експлуатації

- •Неполадки конвеєрів, їх причини і способи усунення.

- •Конвеєри

- •Стрічкові конвеєри

- •Роликові конвеєри

- •Гвинтові конвеєри

- •Скребкові конвеєри

- •Ківшові елеватори

- •Гравітаційні транспортери (гвинтові та похилі спуски)

- •Порядок та терміни технічного огляду

- •Пневматичний транспорт

- •Обладнання для перевезення і приймання сировини і продуктів, їх дозування. План

- •Обладнання для зберігання і підготовки сировини до основних технологічних операцій План

- •Характеристика матеріалів

- •Тарні штучні вантажі

- •Характеристика деяких насипних матеріалів, що використовуються в харчовій промисловості

- •Рідкі продукти

- •Склади для коренеплодів та інших насипних матеріалів

- •Склади для зберігання буряків

- •Рис Схема подачі буряків за допомогою бурякоподавача: 1,3-кагати;2-бурякоподавач; 4-гідротран спортер;5-станція підйому буряководної уміші

- •Склади для картоплі

- •Зерносклади підлогового зберігання

- •Склади безтарного зберігання зернистих і порошкоподібних матеріалів

- •Склади для зберігання рідких, пластичних та розчинних продуктів

- •Рис Чотирьохсекційна ємність для зберігання розчину солі

- •Відділення легких домішок

- •Рис Трикутний соломовловлювач

- •Вловлювачі ферромагнітних домішок

- •Обладнання для очищення рослинної сировини

- •Миття резервуарів і трубопроводів:

- •Обладнання для миття сировини і тари

- •Вивантаження пляшок; 13 - відсік зворотньої води; 14 - барботер; 15 - пристрій для мийки лугом і водою;

- •10. Характерні неполадки, їх способи усунення ботвовловлювач

- •Камневловлювач

- •Кулачкова картоплемийка

- •Барабанна мийна машина

- •Лінійна мийна машина

- •Пляшкомийна машина

- •Специфічні вимоги до виконання робіт у силосах та бункерах

- •Зберігання сировини, тари, готової продукції Зберігання ячменю та солоду

- •Уловлювачі важких домішок

- •Гичкосоломоуловлювачі

- •Бурякомийки

- •Обладнання для розділення сировини методом подрібнення та перетирання План

- •Обладнання для механічної переробки сировини та напівфабрикатів розділенням

- •Обладнання для розділення сировини методом подрібнення та перетирання

- •Обладнання для розділення рослинної та тваринної сировини та напівфабрикатів різанням

- •Машини і механізми для різання харчових продуктів.

- •Ріжучі машини для дрібного і тонкого подрібнення

- •10. Характерні неполадки, їх способи усунення валкова дробарка

- •Молоткова дробарка

- •Барабанна ножева дробарка

- •Бурякорізальна машина

- •10. Безпека праці при експлуатації обладнання для подрібнення

- •Бурякорізки

- •Конструкції відстійників

- •4. Характерні неполадки п’ятиярусного відстійника

- •Правила безпеки праці при обслуговуванні відстійних апаратів

- •Обладнання для фільтрування харчових продуктів План

- •Обладнання для фільтрування харчових продуктів

- •Конструкції фільтрів

- •Фільтри безперервної дії

- •21 20 Рис. 4.35. Барабанний вакуум-фільтр: 1 -електродвигун; 2-варіатор; 3-редуктор; 4 -патрубок стиснутого повітря;

- •4. Характерні неполадки фільтрів, причини і способи усунення

- •Безпека праці при обслуговуванні фільтр-пресів

- •Вакуум-фільтри

- •Дискові фільтри

- •Листові саморозвантажувальні фільтри

- •Обладнання для розділення неоднорідних систем у полі дії відцентрових сил План

- •Осадження в полі відцентрових сил

- •Класифікація і типові конструкції центрифуг

- •Фільтрувальні центрифуги

- •Центрифуги безперервної дії

- •Сепаратори

- •Відцентрові пилеосадніі суспензійно- роздільні апарати (циклони)

- •Характерні неполадки центрифуг та сепараторів сепаратор дріжджевий розділювач

- •Сепаратор - освітлювач

- •Центрифуга

- •Безпека праці при обслуговуванні обладнання для розділення в полі дії відцентрових сил Центрифуги

- •Сепаратори

- •Обладнання для механічної переробки сировини і напівфабрикатів з’єднанням План

- •Обладнання для механічної переробки сировини і напівфабрикатів з'єднанням

- •Класифікація змішувальних машин

- •Конструкція зміщувальних машин

- •Основні характеристики змішувачів

- •4. Характерні неполадки тістомісильної машини безперервної дії

- •5. Охорона праці

- •Обладнання для механічної переробки сировини і напівфабрикатів формуванням План

- •Обладнання для механічної переробки сировини і напівфабрикатів формуванням Класифікація методів формування харчових продуктів і обладнання для проведення процесів формування

- •Обладнання для проведення теплових процесів

- •1 Основи теорії теплопередачі

- •2 Класифікація обладнання для проведення теплових процесів

- •3. Загальні положення процесів теплообміну

- •4 Обладнання для нагрівання та охолодження харчових продуктів

- •5. Обладнання для пастеризації та стерилізації харчових продуктів

- •Стерилізатори періодичної дії

- •Конструктивні розміри горизонтальних автоклавів

- •Характерні неполадки, причини та способи їх усунення, що виникають при експлуатації автоклавів

- •Безпека праці при обслуговуванні автоклава

- •Характерні неполадки пастеризатора пива в потоці

- •Характерні неполадки і методи їх усунення, що виникають при експлуатації тунельного пастеризатора

- •Безпека праці при обслуговуванні тунельного пастеризатора

- •6 Обладнання для електрофізичного оброблення харчової сировини

- •Пастеризація та стерилізація струмами високої та надвисокої частоти.

- •Обладнання, в якому використовується теплова дія електричного струму промислової частоти.

- •7. Обладнання для випарювання, згущення та кристалізації харчових продуктів

- •Методика розрахунку теплообмінних апаратів Основні положення розрахунків теплообмінних апаратів

- •Обладняння для проведення масообмінних процесів.

- •Основи теорії масообміну

- •Класифікація екстракторів

- •Екстрактори періодичної та безперервної дії

- •Екстрактори безперервної дії

- •Ротаційні установки

- •Вертикальні екстрактори

- •Двохколонні та багатоколонні екстрактори

- •Екстрактори похилого типу

- •Шнекові горизонтальні екстрактори

- •Екстрактори зрошувального типу

- •Характерні неполадки дифузійних апаратів

- •Безпека праці при обслуговуванні дифузійних апаратів

- •5. Обладнання для перегонки та ректифікації

- •Брагоректифікаційні установки

- •Конструкції колонних ректифікаційних установок Ректифікаційна колона

- •Теплове і допоміжне обладнання ректифікаційних установок

- •Конденсатори і холодильники

- •Неполадки в апаратному відділенні спиртокомбінату

- •Безпека праці при обслуговуванні брагоректифікаційних установок

- •7. Обладнання для проведення сорбційних процесів

- •Абсорбція

- •Конструкції абсорберів

- •Адсорбція

- •Конструкції адсорберів

- •Десорбція

- •Іонний обмін

- •8. Обладнання для сушіння харчових продуктів

- •Основи теорії сушіння

- •Класифікація і конструкції сушарок

- •Камерні протитечійні конвективні сушарки

- •Вакуум-сушильні установки

- •Шахтні сушарки

- •Вальцьові сушарки

- •Сушарки з киплячим шаром

- •Сушарки з віброкиплячим шаром

- •Розпилювальні сушарки

- •0Собливі способи сушіння

- •Характерні неполадки сушарок

- •Безпека праці при обслуговуванні сушильних установок Сушильні установки для цукру

- •Жомосушильні установки

- •10. Обладнання для гігротермічної і теплової обробки тістових напівфабрикатів. Призначення і класифікація хлібопекарських печей

- •Основи теорії випікання

- •Будова, схеми обігрівання та теплові режими сучасних хлібопекарських печей

- •Характеристика тупикових печей

- •Перспективні конструкції хлібопекарських печей

- •Обладнання для обсмажування харчових продуктів

- •Немеханізована пароолійна обсмажувальна піч

- •Механізована обсмажувальна піч м-8

- •0Бсмажувальна піч з виносною нагрівальною камерою

- •Обсмажувальна піч з електричним нагрівником

- •Характерні неполадки в роботі печі пхс-25м

- •Обладнання для проведення мікробіологічних процесів

- •Класифікація обладнання

- •Обладнання для виробництва солоду

- •Апарат для миття і замочування зерна

- •Обладнання для пророщування зерна

- •Пневматична ящикова солодовня

- •Обладнання для виробництва хлібопекарських дріжджів.

- •Дріжджеростильні апарати

- •Обладнання для бродіння та доброджування

- •Обладнання пивоварного виробництва

- •5 Характерні неполадки замочних апаратів

- •Характерні неполадки шнекових зворошувачів солоду

- •Характерні неполадки бродильного апарата, цкба для пива

- •Охорона праці при обслуговуванні замочних апаратів

- •Правила охорони праці при обслуговуванні обладнання для виробництва солоду

- •Охорона праці при обслуговуванні бродильних апаратів та цкба

- •Обладнання для оброблення розчинів харчових продуктів мембранними методами.

- •2. Мембранні елементи і апарати з плоскими мембранами

- •3. Мембранні апарати з рулонними елементами

- •4. Мембранні елементи і установки з трубчастими мембранами

- •5. Мембранні елементи і установки з капілярними мембранами

- •Обладнання для фасування, герметизації, обгортання та пакування

- •Фасувальні та пакувальні машини для харчових продуктів.

- •Характерні неполадки фасувальних машин.

- •3. Обладнання для герметизації тари з харчовими продуктами

- •4. Характерні неполадки закупорювального автомату.

- •Закупорювальний автомат

- •Обладнання для оформлення фасованої продукції

- •Принцип роботи етикетувального автомата

- •Автомата карусельного типу

- •Обладнання для механізації нртс робіт

- •Потокові лінії підприємств харчової промисловості

- •Пиво-безалкогольне виробництво

- •Потокова лінія виробництва газованих безалкогольних напоїв.

- •Спиртове та лікеро-горілчане виробництво

- •4.2.3. Потокова лінія виробництва лікеро горілчаних виробів

- •4.2.4. Апаратурно-технологічна схема виробництва горілки періодичним способом

- •Виробництво столових та мінеральних вод

- •Хлібопекарське та кондитерське виробництво

- •4 .4.1. Потокова лінія виробництва хлібобулочних виробів

- •Консервне виробництво

- •Макаронні вироби

- •Виробництво цукру

- •Література

Обладнання для бродіння та доброджування

Зцукрена і охолоджена маса поступає у бродильні чани для зброджування. Процес бродіння проводиться двома способами: періодичним або безперервно - потоковим. При періодичному способі процес бродіння проходить у кожному чані самостійно, чани працюють незалежно один від одного. При безперервно - потоковому способі бродильні чани об'єднуються в батарею по 8 - 10 шт. Перші два чани є головними, в які подається охолоджена маса. У процесі бродіння маса перетікає з головного чана в наступні, а з останнього виходить готова бражка.

Рух маси по батареї проходить за рахунок різниці рівнів в головному чані і в кожному наступному.

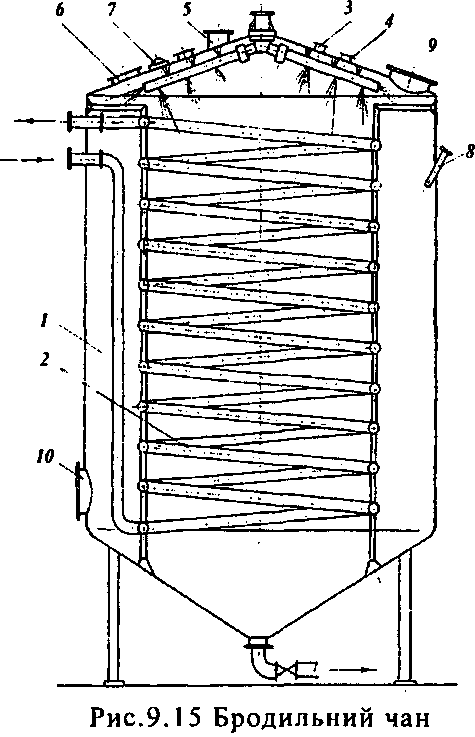

Бродильний чан (рис. 9.15) являє собою циліндричний корпус 1, всередині якого змонтований змійовик 2 для відводу теплоти, що виділяється при бродінні маси.

Маса подається через штуцер 3, а дріжджі - через штуцер 4. Вуглекислота, що виділяється при бродінні, відводиться через патрубок 5. За процесом бродіння спостерігають через оглядове вікно 6 за допомогою світильника 7. Для контролю температури в гільзу 8 вставляється термометр, а для огляду і ремонту чан споряджений люками 9 і 10.

Останній резервуар споряджений поплавковим пристроєм для відводу винопродуктів. Перетічні баки 4 з'єднані між собою газовими трубами 14, від кожної з яких зроблений відвід у вертикальні резервуари 2. На кожному відводі встановлений соленоїдний вентиль 15 для випуску вуглекислого газу з резервуару в період перетоку рідини. Вентиль 16 призначений для регулювання випуску вуглекислого газу.

Під тиском вуглекислого газу, що утворюється при бродінні, проходить переміщення зброджуваного продукту послідовно з апарату в апарат.

Продуктивність установки безперервної дії для зброджування сусла при виробництві вина визначається з формули

Обладнання пивоварного виробництва

Для отримання пива у бродильному виробництві пивне сусло під дається зброджуванню. Бродіння пивного сусла проходить у дві стадії - головне бродіння і доброджування. Перша стадія процесу проводиться у бродильному відділенні і закінчується отриманням з сусла і дріжджів молодого пива, а друга - у відділенні доброджування. Відділене від дріжджів молоде пиво насичується діоксидом вуглеводню, дозріває і перетворюється в готовий продукт. Освітлене і охолоджене сусло зброджується пивними дріжджами при температурі 6-9 °Сідоброджується при 1 - 2°С, при цьому дріжджі осідають на дно і пиво освітлюється.

Апарати для проведення головного бродіння і доброджування. Бродильні апарати виготовляються відкритого і закритого типів і бувають циліндричними або прямокутними із горизонтальним і вертикальним розміщенням. У середині корпусу встановлюється змійовик, по якому пропускається охолоджена вода для відводу теплоти, що утворюється при бродінні.

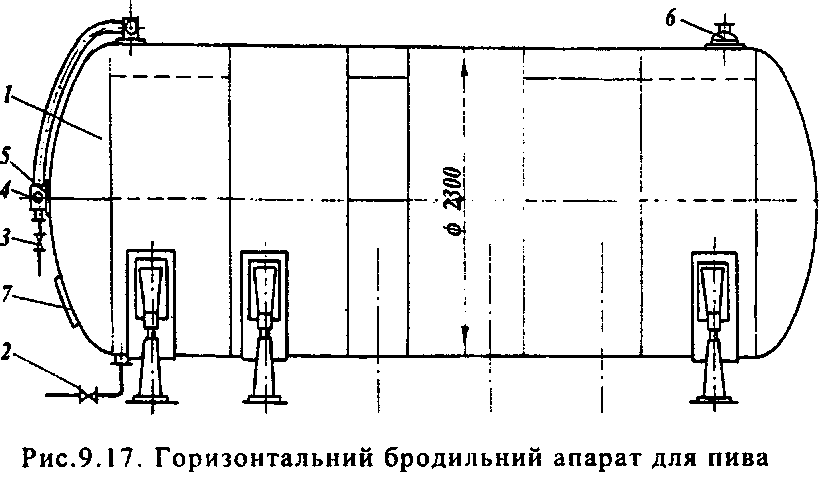

У промисловості найширшого розповсюдження набули горизонтальні алюмінійові апарати для головного бродіння і доброджування пива. Конструктивна схема такого апарата зображена на рис. 9.17.

Апарат включає горизонтальний циліндричний корпус 1, споряджений краном 2 для наповнення танка і зливу пива, пробними кранами З, штуцерами 4 і 5 для шпунт - апарата, патрубком 6 для запобіжного клапана. Для огляду і ремонту апарата служить люк 7.

Головне бродіння починається із заповнення апарата охолодженим суслом і посівними дріжджами в кількості 0,5 % до його об'єму. Тривалість головного бродіння сусла густиною 11 - 13 % складає 7-9 діб, а сусла з більшою густиною 9 - 10 діб.

Отримане молоде пиво пропускають через сепаратор, охолоджують і направляють у доброджувальне відділення.

Молоде пиво в апарат для доброджування подається знизу при відкритому крані шпунт - апарату для витіснення повітря диоксидом вуглеводню. Шпунт - апарат приєднується до бродильного для підтримання тиску в ньому в межах 0,06 - 0,07 МПа.

Термін головного бродіння, доброджування і витримки залежить від сорту вироблюваного пива і встановлюється з практичного досвіду.

Апарати для сумісного прискореного бродіння і доброджування пива. В останній час на пивоварних заводах успішно впроваджується процес бродіння і доброджування пива у вертикальних циліндроконічних апаратах об'ємом 95 м3 (рис.9.18). Цей апарат включає корпус 1, який огорнутий чотирма охолоджуючими оболонками 2 на циліндричній частині і однією - на конічній. Апарат споряджений мийним пристроєм З, запобіжним шпунт - апаратом 4, гідрозатвором 5 і датчиком температури 6. На корпусі встановлені штуцери 7 і 8 для підводу і відводу теплоносія, 9 - для подачі сусла і дріжджів, 10 - для подачі мийної рідини і 11 - для відбору проби пива.

Загальний термін процесу бродіння і доброджування пива складає 12 - 13 діб, а з врахуванням часу наповнення, звільнення і санітарної обробки -14 діб.

При технічному обслуговуванні бродильних апаратів, ЦКБА для пива перевіряють їх зовнішній стан, чистоту апарата перед заповненням, працездатність запобіжного клапана, шпунт-апарата, трубопроводів і трубопровідної арматури, манометрів, датчиків температури.

В процесі роботи проводять контроль тиску в апараті, підтримують задану температуру бродіння, відбирають проби сусла та визначають стадію зброджування пива.

При заповненні та опорожненні апарата приймають заходи від розриву або зняття його, з’єднуючи внутрішню частину з атмосферою. Перед наструпним заповненням апарат повинен бути ретельно промитий та продезінфікований.

ОБЛАДНАННЯ ДЛЯ ПРОВЕДЕННЯ МІКРОБІОЛОГІЧНИХ ПРОЦЕСІВ ПРИ ПРИГОТУВАННІ РІДКИХ ОПАР

Це обладнання призначене для проведення процесу бродіння опари і тіста порційним і потоковим способом.

Порційне бродіння проходить в окремих посудинах з періодичним перемішуванням на конвейєрах або в діжках, які потім направляються в спеціальні камери для бродіння, куди подається кондиційне повітря.

Потокове бродіння проходить в апаратах , де опара або тісто безперервно перемішується за допомогою механічних пристроїв.

Порційне бродіння опари і тіста проходить в апаратах бункерних тістоприготувальних агрегатів великої і середньої потужності, а також в діжках, які встановлюються в камерах для бродіння.

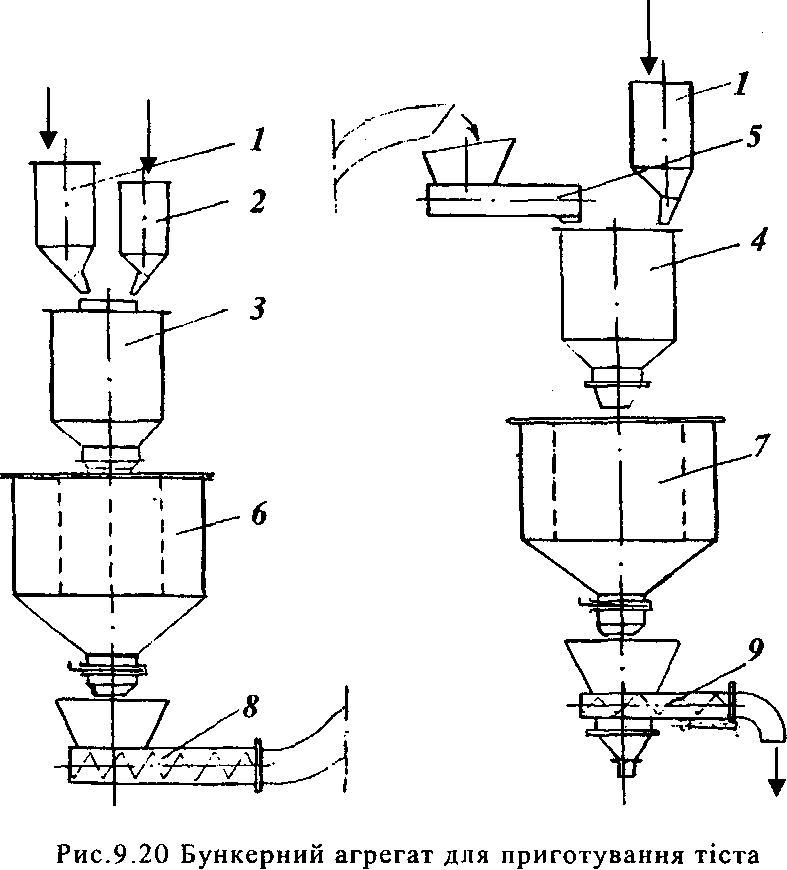

Бункерні агрегати великої і середньої потужності призначені для приготування житнього і пшеничного тіста двохстадійним способом.

У склад агрегату середньої потужності (рис.9.20) входять борошноміри 1, дозуючі пристрої 2 для рідких компонентів, тістомісильні машини 3 і 4 з діжами, дозатор 5 і бункери 6 для опари і 7 для тіста, а також шнековий живильник 8 для опари.

Борошно, вода і дріжджі подаються в діжу для замісу опари, яка потім вивантажується у вільну секцію бункера 6. Після повного оберту бункеру зброджена опара поступає в шнековий живильник 8, з якого направляється в дозатор 5 для опари. Тісто замішується в діжі і вивантажується у вільну секцію бункера 7 для бродіння. Після повного оберту бункера зброджене тісто поступає в тістоділильник 9.-

Для потічного приготування тіста застосовується агрегат з двохстадійним режимом роботи зображений на рис. 9.21.

У склад агрегату входять бродильний апарат, що включає дві секції 1 і 2, дві місильні машини безперервної дії 3 і 4, дозуючі пристрої 5 і 6 і шнековий дозатор для опари 7. Бродильний апарат виготовлений у вигляді

коритоподібної ємності, розділеної перегородкою 8 на дві секції, встановлені під кутом 3°. В ємності встановлений вал 9, на якому закріплені шнеки 10 і 11. Вал обертається періодично.

Борошно для приготування опари і тіста подається дозаторами. У місильній машині 3, що встановлена над секцією 1, опара безперервно замішується і направляється в бродильний апарат 12. За допомогою шнека 11 опара перемішається вздовж апарата і, доходячи до кінця секції 1, вивантажується і шнеком - дозатором 7 по трубопроводу 13 подається в тістомісильну машину 4, куди подається борошно дозатором 14 і всі рідкі компоненти з дозатора 6.

Тісто безперервно замішується в машині 4, що встановлена над секцією бродильного апарата 2, і подається для бродіння при поступовому переміщенні вздовж апарата за допомогою шнека 11. Зброджене тісто поступає в ділильну машину15.