- •Получение и очистка топлив.

- •Параметры топлива.

- •Теплота сгорания топлив.

- •Низкотемпературные свойства топлив.

- •Стабильность топлив.

- •Коррозионные свойства топлив.

- •Содержание механических примесей и воды в топливе.

- •Зольность топлив.

- •Фильтрация топлив.

- •Топлива для поршневых двигателей с искровым зажиганием.

- •Условия применения топлив в поршневых двигателях.

- •Авиационные бензины.

- •Сорта и марки топлива для врд.

- •Присадки к топливам для врд

- •Общие свойства масел. Методы их оценки.

- •Назначение и классификация смазочных материалов.

- •Вязкость масел.

- •Маслянистость масел.

- •Стабильность масел.

- •Коррозионные свойства масел.

- •Прочие физико – химеческие свойства масел.

- •Температура вспышки и воспламенения.

- •Содержание воды в масле.

- •Содержание механических примесей.

- •Зольность.

- •Масла для различных типов двигателей

- •Условия работы масла в поршневом двигателе

- •Сорта масел для авиационных поршневых двигателей

- •Условия работы масла в трд

- •Сорта масел для трд

- •Условия работы масла в турбовинтовом двигателе

- •Условия работы масла в турбореактивном двигателе

- •Сорта масел для турбовинтовых двигателей

- •Консистентные и твердые смазки

- •Область применения консистентных смазок

- •Получение консистентных смазок

- •Состав и структура консистентных смазок

- •Свойства консистентных смазок и методы их оценки

- •Сорта применяемых консистентных смазок

- •Присадки к топливам для врд

- •Технические требования

- •Аэродромный контроль качества гсм

- •Назначение

- •Конструкция

- •Принцип действия

- •Основные технические данные

- •Порядок пользования приспособлением поз-т

- •Техника безопасности при проведении анализов гсм в лаборатории

Получение и очистка топлив.

Практически все моторные топлива – автомобильные и авиационные бензины, топлива для авиационных воздушно – реактивных двигателей, дизельные топлива, топлива для стационарных и морских газотурбинных установок, котельные топлива (мазуты) – вырабатываются из нефти и представляют собой смеси нескольких компонентов, получаемых при различных технологических процессах, и содержит присадки.

Нефть состоит из углеводородов разнообразного строения с различной температурой кипения, некоторого количества гетероорганических соединений, содержащих кислород, серу, азот, а также неорганических примесей серы, солей и др. Существует два переработки нефти на топливо для двигателей. Первый – выделение содержащихся в нефти углеводородных фракций с подходящими физико – химическими свойствами и последующая их очистка от нежелательных примесей. Этот способ переработки нефти называется прямой перегонкой.

Второй путь для переработки нефти для получения топлива – химическая переработка углеводородов, изменение их состава и строения в целях придания топливу требуемых физико – химических свойств, т.е. получение таких углеводородных фракций, которые в нефти не содержались или находились в малых количествах. Этот путь приобретает все большее значение по мере ужесточения требований к топливу, так как он в значительной степени устраняет зависимость качества топлива от природы нефти. Процесс химической переработки нефти имеет цель также увеличить выход топлив из нефти.

Расщепление высокомолекулярных углеводородов, находящихся в тяжелых фракциях нефти, с целью получения низкомолекулярных, изучалось еще в прошлом веке. Было установлено, что под действием высоких температур и давления тяжелые углеводороды превращаются в более легкие. Этот процесс термического расщепления молекул получил название крекинг, т.е. расщепление. Существует несколько методов деструктивной переработки нефти. К ним относят: термический и каталитический крекинги, каталитический риформинг и алкилирование.

Каталитический крекинг отличается тем, что наряду с воздействие, на углеводороды высоких температур и давлений в реакционной среде присутствует катализатор, который значительно изменяет ход процесса. При каталитическом крекинге получаются в основном стабильные изопарафиновые и ароматические углеводороды. Продукты каталитического крекинга используются в качестве сырья для получения автомобильных и авиационных бензинов.

Риформинг – это разновидность крекинг – процесса. Он заключается в нагревании фракций (бензиновых или керосиновых) до температуры 500-520 ◦С при давлении 50-70 кгс/см2. В этих условиях происходит превращение нафтеновых и парафиновых углеводородов в ароматические, изопарафиновые и др.

Параметры топлива.

Плотность топлив измеряется количеством покоящейся массы в единице объема. В системе СИ плотность измеряется в кг/м3, однако применяются пока и другие единицы плотности - г/см3, кг/л. Но на практике часто имеют дело с безразмерной величиной – относительной плотностью. Относительной плотностью нефти или нефтепродукта называется отношение их массы при температуре определения к массе воды при 4 ◦С принята за единицу. В России относительную плотность измеряют при 20 ◦С.

Плотность большинства нефтей меньше единицы и в среднем их значения колеблются от 0,8 до 0,9. Плотность узких фракций нефти сильно зависит от химического состава.

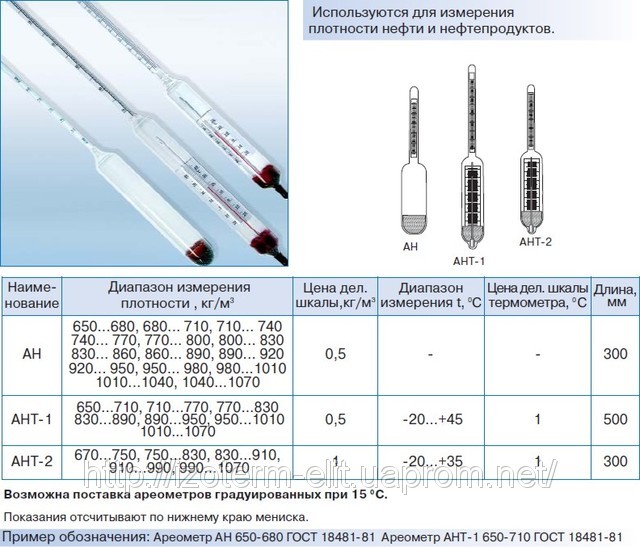

Приборы для определения плотности нефтепродутков:

а) нефтеделсиметр

б) гидростатические весы

в) пикнометр

Плотность имеет значение при определении весового количества горючего в емкостях. Применение авиатоплив с большой плотностью способствует меньшему их расходу и повышению энергетических свойств для обеспечения большей высотности и скорости полета. Плотность топлива определяет тремя методами: ареометром, гидростатическими весами и пикнометром.

Ареометр:

Плотность всякой жидкости, в том числе и топлива, изменяется с изменением температуры. За редким исключением с увеличением температуры плотность жидкости уменьшается, с уменьшением температуры – увеличивается.

Зная температуру, при которой была определена плотность, можно привести ее к стандартной температуре (+20◦С):

Р204 = рt4 + y (t-20),

где рt4 – плотность испытуемого продукта при температуре испытания; t- температура испытания, ◦С.