- •Введение

- •История Минского моторного завода

- •2005 Г. Приказом генерального директора утверждено звание «Заслуженный работник Минского моторного завода».

- •Управление материальными потоками в производстве

- •Маркетинговая среда предприятия

- •География поставок продукции оао «ммз»

- •Маркетинговые исследования

- •Сегментация рынка

- •Заключение.

- •Выбор вида заготовки и его обоснование

- •Разработка маршрутного технологического процесса изготовления детали

- •Уточнение выбранного технологического оборудования

- •Уточнение схемы установки детали

- •Назначение режущих инструментов

Заключение.

Технологическую практику прошёл с 07.07. до 31.07, за это время посетил отдел главного технолога, производственный цех и составил отчёт о прохождении практики. К счастью, в процессе прохождения практики как мной, так и руководителем не было допущено серьёзных погрешностей. В процессе прохождения практики мной был пройден инструктаж по технике безопасности, который заключался в получении моей росписи на соответствующем документе.

Положительным моментом во время прохождения практики следует признать свободную возможность посещения заводской библиотеки и изучения литературы по специальности. К сожалению, ксерокс в библиотеке на момент моего там пребывания то ли отсутствовал вовсе, то ли был неисправен, и вынести интересующую меня информацию с завода было невозможно.

В целом, практика заключается в большей мере в изучении литературы и составлении отчёта по полученным документам, нежели в получении практических навыков и “живом” изучении технологических процессов.

Индивидуальное задание.

Технологический процесс изготовления детали Втулка.

Тип детали

Данная деталь относится к деталям типа втулка.

Выделим основные виды поверхностей:

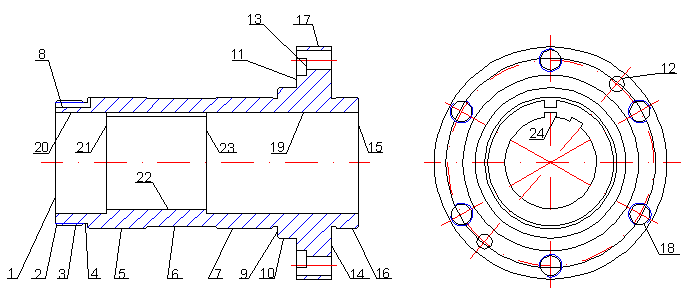

– основные поверхности: 1, 3, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24 (рисунок 1).

где 5, 6, 7, 10, 16, 17 – наружные цилиндрические поверхности;

12, 19, 20, 22 – внутренние цилиндрические поверхности;

1, 9, 11, 14, 15, 21, 23 – торцевые поверхности;

8 – шпоночные поверхности;

3, 18 – резьбовые поверхности;

24 – шлицевые поверхности;

13 – торцевая канавка;

– не основные поверхности: 2, 4 (рисунок 1);

где 2 – фаски;

4 – канавки.

Рис. 1. Эскиз детали

Поверхности ш105js6 и ш73Н7 имеют высокую точность – 6 и 7 квалитет точности соответственно и маленькую шероховатость Ra=0,8 мкм, они являются базовыми.

Тр1 = 30*80/153*0,2 = 80 мкм

По ГОСТ 24643–81 принимаем допуск радиального биения 0,08 мм.

Контролепригодность детали вал будет обеспечена с учетом высказанных ранее замечаний. Конфигурация изделия обеспечивает доступ средств измерений ко всем контролируемым поверхностям.

Диаметральные размеры и длины ступеней втулки могут быть измерены универсальными средствами измерения.

Измерение радиального биения требует применения специальных средств: центра, стойки с индикатором.

Универсальные средства измерения подлежат периодической калибровке по стандартным методикам.

Применение специального средства измерения требует его особого метрологического обеспечения, т.е. необходимо разработать методику выполнения измерения, определить сроки и методику калибровки.

Выбор вида заготовки и его обоснование

От выбора заготовок в значительной степени зависит характер технологического процесса обработки заготовки и эксплутационные свойства детали. Чем в большей степени приближается форма заготовки к форме готовой детали, тем меньше расходуется материала при обработке и тем меньше затрачивается при этом средств и времени.

Таблица 3.1. Химический состав

Вид материала |

Содержание элементов в % |

|||||||

Сталь 40Х |

C |

Si |

Mn |

Cr |

Ni |

Cu |

S |

P |

0,36–0,44 |

0,17–0,37 |

0,5–0,8 |

0,8–1,1 |

0,3 |

0,3 |

0,035 |

0,035 |

|

Так как материал детали сталь 40Х ГОСТ 4543–71, то в качестве способа получения заготовки можно предложить 2 способа получения заготовки:

– ковка,

– штамповка.

Штамповка более производительный и точный процесс, а заготовка по форме приближена к форме детали. Оборудование кривошипные прессы, ГКМ и кривошипно-штампованные прессы. Штамповка осуществляется в штампах, которые имеют несколько плоскостей разъема. Применяется в серийном и массовом производствах. На прессах можно штамповать детали массой до 200 кг (для шестерен, фланцев, ступенчатых валов, валов шестерен и т.д.). Этот процесс в 2–3 раза производительнее, чем на молотах. Предпочтительнее штамповки получать на горизонтально ковочных машинах, где можно формировать заготовки массой до 100 кг (для колец, втулок, шестерен). Точность обычно 14–15 квалитет.

Коэффициент использования материала на штампованную заготовку:

Ким=Мд/ Мп.р

Ким=11,4/17,1=0,67.

Коэффициент использования материала достаточно высок и вполне удовлетворяет требованиям серийного производства.

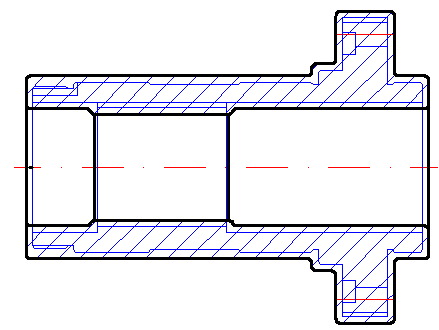

Общий вид заготовки представлен на рисунке 2.

Рисунок 2. Общий вид заготовки