- •1. Допуски, посадки и технические измерения.

- •2. Технология горячей обработки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •1. Допуски, посадки

- •Тема 1.1 Основные понятия о допусках и посадках.

- •Тема 1.2 Система допусков и посадок гладких соединений.

- •1.3 Допуски и посади радиальных подшипников качения.

- •1.4.Допуски и посадки шпоночных, шлицевых

- •1.5. Размерные цепи.

- •1.6. Допуски на отклонение формы, расположение и шероховатость поверхности.

- •Среднее арифметическое отклонение профиля

- •1.7 Методы и средства измерения и контроля.

- •2. Технология горячей обработки металлов.

- •2.1 Основы литейного производства.

- •2.2 Основы обработки металлов давлением.

- •2.3 Основы сварочного производства и пайки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •3.1. Основные понятия методов размерной обработки деталей машин. Инструментальные материалы.

- •3.2 Геометрические параметры режущего инструмента.

- •3.3 Физические основы процесса резания.

- •3.4 Металлорежущие станки.

- •3.5 Точение.

- •3.6 Сверление, зенкерование, развёртывание.

- •3.7 Фрезерование.

- •3.8 Абразивная обработка.

- •3,9 Строгание, протягивание. Основы физико-химических методов размерной обработки.

- •3.10 Нарезание и отделка зубчатых колёс.

- •3.11 Основы проектирования технологического процесса механической обработки детали.

Среднее арифметическое отклонение профиля

где n - число выбранных точек профиля на базовой длине; yi - расстояние между любой точкой профиля и средней линией т.

Высота

неровностей профиля по десяти точкам

где Himin - отклонения пяти наибольших минимумов профиля;

Himax - отклонения пяти наибольших максимумов профиля.

Наибольшая высота неровностей профиля Rmax равна расстоянию между линией выступов профиля и линией впадин профиля в пределах базовой длины.

Средний

шаг неровностей профиля

![]()

где n – число шагов неровностей профиля по средней линии в пределах базовой линии; Smi – I – й шаг неровностей – отрезок средней линии профиля, содержащий неровность профиля.

Шероховатость поверхности нормируют и оценивают одним или несколькими из перечисленных выше параметров. Кроме числовых значений параметров шероховатости установлены типы направлений неровностей поверхностей. Выбирают параметры шероховатости с учетом условий работы детали и необходимой точности соединения, требований к внешнему виду и других факторов.

Обозначение допусков на шероховатость

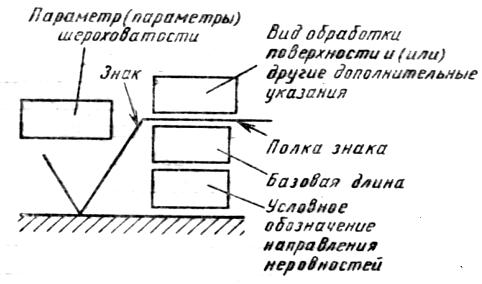

В обозначении шероховатости поверхности, вид обработки которой конструктором не устанавливается, применяют знак √ (рис.26).

Если поверхность должна быть образована удалением слоя материала, например точением, фрезерованием, сверлением, шлифованием и т. д., применяют знак √.

Поверхность, полученная без удаления слоя материала, например литьем, ковкой, объем ной штамповкой, прокатом, волочением и т, п., применяют знак √. Шероховатость по Ra пишется без символа Ra.

рис.26

Волнистость поверхности это совокупность периодически повторяющихся неровностей у которых расстояние между соседними вершинами или впадинами превышает базовую длину l для имеющейся шероховатости поверхности. Волнистость измеряется по профилограмме, полученной при отфильтрованной шероховатости и исключении отклонений формы.

1.7 Методы и средства измерения и контроля.

Ни одно измерение не может быть проведено абсолютно точно. Между измеренным значением величины и ее действительным значением существует всегда некоторая разница, которая называется погрешностью измерения. Чем меньше погрешности измерения, тем, естественно, выше точность измерения. Значение предельной погрешности измерения прибора указывается в его паспорте (имеются и соответствующие таблицы).

Точность измерения может быть достигнута только при условии, если измерение производят по правилам.

Основными причинами, понижающими точность измерения, могут быть:

неудовлетворительное состояние инструмента: поврежденные грани, загрязненность, неправильное положение нулевой отметки, неисправность;

нагрев инструмента;

неточность установки инструмента или измеряемой детали относительно инструмента;

разность температур, при которых производится измерение (нормальная температура, при которой следует производить измерения, +20° С);

незнание измерительного инструмента или неумение пользоваться им, неправильный выбор инструмента для измерения.

В условиях ремонтных мастерских промышленных предприятий характер выполняемых работ часто меняется. Высокое качество изделий зачастую зависит от индивидуальных навыков и квалификации рабочих и не гарантируется ходом технологического процесса, поэтому здесь особенно необходимы тщательный пооперационный контроль деталей, соответствующие универсальные измерительные средства и контролеры высокой квалификации.

При выборе измерительных средств необходимо установить значение допустимой погрешности измерения, а также определить noложение приемочных границ, т. е. определить значения размеров изделия по которым нужно проводить их приемку. Значение допустимой погрешности измерения Δизм зависит от допуска на изготовление изделия IТ (значение допустимой погрешности измерения Δизм для каждого квалитета установлено ГОСТом).

Установленные стандартом

погрешности измерения являются,

наиболь

Влияние погрешности измерения может проявляться в том, что часть измеренных деталей т будет отнесена к годным, хотя истинные значения их размеров находятся за пределами поля допуска (неправильно принятые), а часть деталей п, имеющих размеры в пределах поля допуска, будет отнесена к бракованным (неправильно забракованные). Имеет значение также параметр, характеризующий вероятностную предельную величину с выхода размера за каждую границу поля допуска у неправильно принятых деталей. Величины п, т и с зависят от относительной погрешности измерения Аизм(σ)= σ / IТ (%) , где σ – погрешность измерения (имеются графики и таблицы по определению этих величин).

Если конструктор признает влияние погрешности измерения существенным и недопустимым, то есть два способа уменьшения этого влияния: 1) можно выбрать другой квалитет или другое поле допуска, при которых влияние погрешности измерения будет признано допустимым; 2) можно ввести производственный допуск, когда приемные границы смещаются внутрь поля допуска (происходит уменьшение допуска на изготовление). Первый способ является предпочтительным.

Производственный допуск когда точность технологического процесса неизвестна получают уменьшением допуска у каждой границы на половину допускаемой погрешности измерения. Например: ¢100h6(-0,022), погрешность измерения 0,006мм (6мкм). На чертеже вала у размера ¢100h6 должна быть дана надпись: «При измерении размера ¢100h6 вводится производственный допуск: размер должен быть не более ¢99,997 и не менее ¢99,981.». Схема – рисунок 27.

рис.27