- •1. Допуски, посадки и технические измерения.

- •2. Технология горячей обработки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •1. Допуски, посадки

- •Тема 1.1 Основные понятия о допусках и посадках.

- •Тема 1.2 Система допусков и посадок гладких соединений.

- •1.3 Допуски и посади радиальных подшипников качения.

- •1.4.Допуски и посадки шпоночных, шлицевых

- •1.5. Размерные цепи.

- •1.6. Допуски на отклонение формы, расположение и шероховатость поверхности.

- •Среднее арифметическое отклонение профиля

- •1.7 Методы и средства измерения и контроля.

- •2. Технология горячей обработки металлов.

- •2.1 Основы литейного производства.

- •2.2 Основы обработки металлов давлением.

- •2.3 Основы сварочного производства и пайки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •3.1. Основные понятия методов размерной обработки деталей машин. Инструментальные материалы.

- •3.2 Геометрические параметры режущего инструмента.

- •3.3 Физические основы процесса резания.

- •3.4 Металлорежущие станки.

- •3.5 Точение.

- •3.6 Сверление, зенкерование, развёртывание.

- •3.7 Фрезерование.

- •3.8 Абразивная обработка.

- •3,9 Строгание, протягивание. Основы физико-химических методов размерной обработки.

- •3.10 Нарезание и отделка зубчатых колёс.

- •3.11 Основы проектирования технологического процесса механической обработки детали.

1.4.Допуски и посадки шпоночных, шлицевых

и резьбовых соединений.

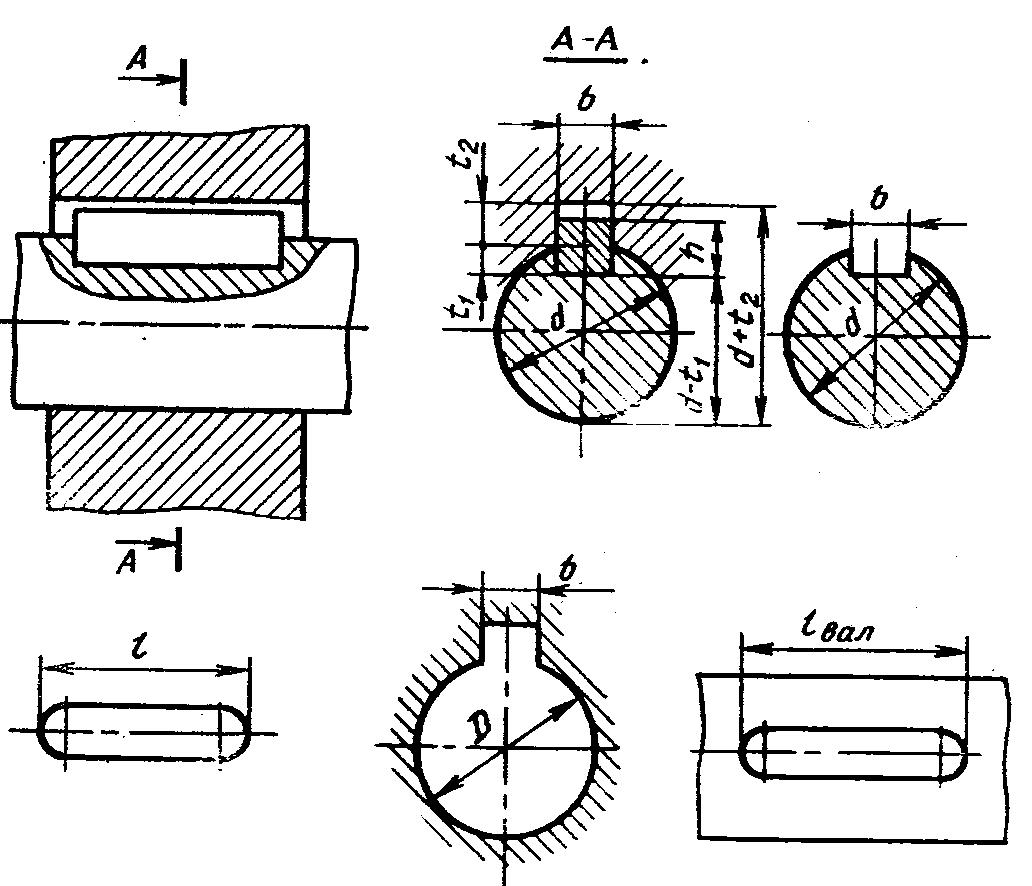

Шпоночные соединения втулок, шкивов, муфт, рукояток и других деталей машин с валами должны передавать заданный крутящий момент; их применяют тогда, когда к точности центрирования соединяемых деталей не предъявляют особых требований и передаваемое усилие сравнительно не большой мощности. Наибольшее распространение получили соединения с призматической шпонкой (рисунок 14).

рис.14

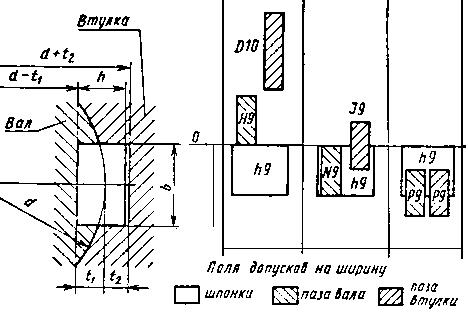

При неизменном поле допуска шпонки по ширине (размер в) применяют посадки в системе вала. Посадки получают изменением поля допуска пазов на валу и втулке по размеру в (рисунок 15).

рис.15

Образуют три вида посадок или соединений:

- свободное соединение, применяемое при затрудненных условиях сборки и действии нереверсивных равномерных нагрузок, а также для получения подвижных соединений (в осевом направлении) при легких режимах работы;

- нормальное соединение - неподвижное соединение, не требующее частых разборок, не воспринимающее ударных реверсивных нагрузок, отличающееся благоприятными условиями сборки;

- плотное соединение, характеризуемое вероятностью получения примерно одинаковых небольших натягов в соединениях шпонок с обоими пазами; сборка осуществляется напрессовкой; применяется при редких разборках и реверсивных нагрузках.

Размеры шпонок выбирают в зависимости от диаметра вала.

Работоспособность шпоночных соединений определяется в основном точностью посадок по ширине шпонки. Остальные размеры задают по более грубым квалитетам так, чтобы исключить возможность защемления шпонки по высоте или чрезмерное занижение поверхностей соприкосновения боковых сторон.

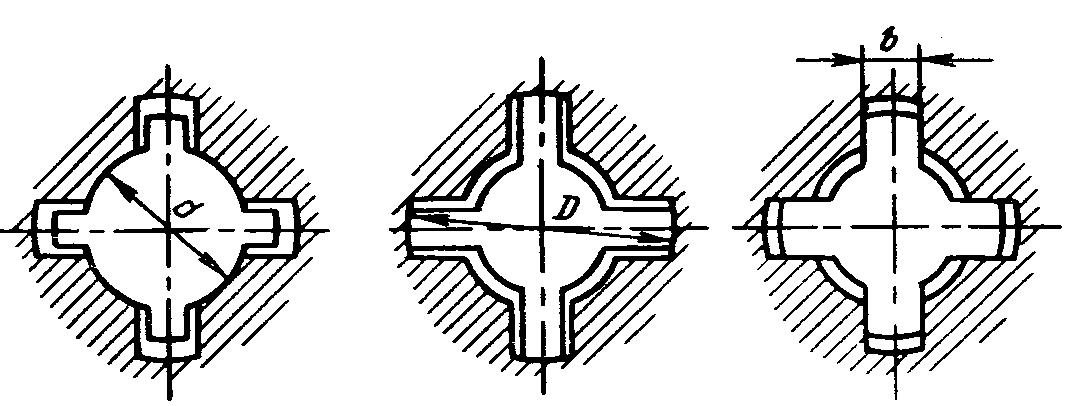

Шлицевые соединения предназначены для передачи больших крутящих моментов при высоких требованиях к точности центрирования.

Наибольшее распространение получили шлицевые соединения с прямобочным профилем зуба (рис.16).

а б в

рис.16

Основные параметры прямобочных шлицевых соединений – наружный диаметр D , внутренний диаметр d, число шлицев z, ширина шлицев и впадин b .

Применяется три способа относительного центрирования: по наружному D и по внутреннему d диаметрам и по боковым поверхностям шлицев b.

Центрирование по d (рис.16 а) целесообразно в тех случаях, когда втулка имеет высокую твердость и ее нельзя обработать чистовой протяжкой (тогда отверстие шлифуют на обычном внутришлифовальном станке по размеру d) или когда могут возникнуть значительные искривления длинных валов после термической обработки. Шлицевой участок вала при таком центрировании необходимо окончательно обрабатывать на шлицешлифовальном станке. Этот способ обеспечивает точное центрирование; его применяют обычно для подвижных соединений, т.к. втулка и вал имеют высокую твёрдость и поэтому мало изнашиваются.

Центрирование по D (рис.16 б) рекомендуется, когда втулку термически не обрабатывают или когда твердость ее материала после термообработки допускает калибровку (чистовую обработку) протяжкой, а шлицы на валу получают фрезерованием и окончательно по наружному диаметру D шлифуют на обычном круглошлифовальном станке. Такой способ центрирования прост, экономичен, а следовательно, широко применяем для неподвижных соединений (поскольку у подвижных соединений незакалённые поверхности от осевых перемещений будут быстро изнашиваться), а также для подвижных, воспринимающих небольшие нагрузки.

Центрирование по боковым поверхностям зубьев размером b (рис.16 в) целесообразно при передаче знакопеременных нагрузок, больших крутящих моментов, а также при реверсивном движении. Этот метод способствует более равномерному распределению нагрузки между зубьями, но не обеспечивает высокой точности центрирования, и потому его редко применяют.

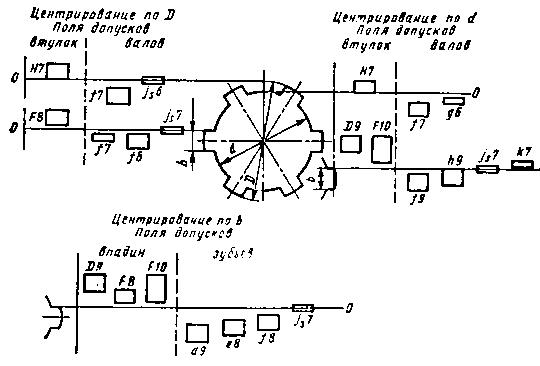

Посадки шлицевых соединений с прямобочным профилем строят по системе отверстия (рис.17). Их осуществляют по центрирующей цилиндрической поверхности (D и d) и одновременно по боковым поверхностям впадин втулки и зубьев вала (т.е. по b). Отклонения размеров отверстия и вала отсчитывают от номинальных размеров d, D и b.

рис.17

Стандарт рекомендует посадки в зависимости от способа центрирования с выделением из них предпочтительных (они указаны на рис.17). Выбор посадок основан на методе подобия. Собираемость шлицевых соединений с натягами затруднена из-за сложности контура шлицевых деталей. Поэтому в стандарте отсутствуют посадки с натягами, а неподвижные соединения получают с помощью переходных посадок или посадок с нулевым зазором.

При высоких требованиях к точности центрирования стремятся получить наименьшие зазоры по центрирующим диаметрам (это увеличивает долговечность соединений). По нецентрирующему диаметру обеспечивается гарантированный зазор, что облегчает сборку шлицевых соединений. С увеличением длины неподвижных сопряжений, а также длины и частоты перемещений подвижных соединений применяют посадки с увеличенными зазорами. Это необходимо для компенсации погрешностей формы шлицевых деталей и хорошего смазывания шлицевых поверхностей. Обычно на размер b назначают посадки с большими допусками, чем на центрирующие поверхности.

Обозначения шлицевых соединений валов и втулок должны содержать букву, обозначающую поверхность центрирования, число зубьев и номинальные размеры d, D и b соединения вала и втулки, обозначение полей допусков или посадок диаметров, а также размера b, помещенные после соответствующих размеров. Допускается не указывать в обозначении допуски нецентрирующих диаметров.

Пример условного обозначения соединения с числом зубьев z = 8. внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной зуба b = 7мм, с центрированием по внутреннему диаметру, с посадкой по диаметру центрирования

![]() и по размеру b

и по размеру b![]() ;

d

– 8 х 36

х 40

;

d

– 8 х 36

х 40![]() х 7

.

х 7

.

Пример условного обозначения отверстия втулки того же соединения при центрировании по внутреннему диаметру: d - 8 х 36Н7 х 40Н12 х 7D9.

Пример условного обозначения вала того же соединения:

d – 8 х 36e8 х 40a11 х 7f8.

Резьбовые соединения. Резьбу применяют для скрепления деталей и в регулировочных устройствах. Все резьбы имеют ряд общих признаков. Наиболее распространенными являются цилиндрические крепежные резьбовые соединения с треугольным профилем.

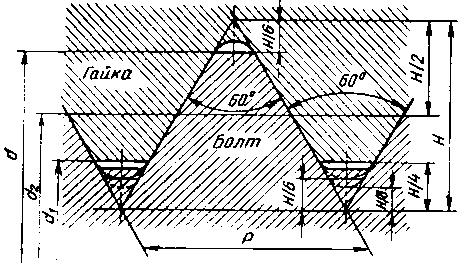

рис.17

Наружный диаметр резьбы d (D) - диаметр воображаемого цилиндра, описанного касательно к вершинам наружной резьбы (болт) или впадинам внутренней резьбы (гайка).

Средний диаметр резьбы d2 (D2) - диаметр воображаемого цилиндра, образующие которого пересекают номинальный профиль резьбы в точках, где ширина выступов равна ширине впадин.

Внутренний диаметр резьбы d, (D1) - диаметр воображаемого цилиндра, описанного касательно к впадинам наружной резьбы или к вершинам внутренней резьбы.

Шаг резьбы Р - расстояние между соседними одноименными (правыми или левыми) боковыми сторонами профиля, измеренное параллельно оси резьбы.

Ход резьбы Рп - без учета погрешностей шага и других параметров

Рп = Рп (п - число заходов резьбы).

Угол профиля резьбы α - угол между боковыми сторонами профиля, измеренный в плоскости, проходящей вдоль оси резьбы.

Для метрической резьбы форма впадины резьбы гайки и болта не регламентированы и могут выполняться как плоскосрезанными, так и закругленными. Закругленная форма впадины, при которой значительно уменьшается концентрация напряжений является предпочтительной.

Длина свинчивания l – длина соприкосновения наружной и внутренней резьб в осевом направлении.

Метрические резьбы подразделяются на резьбы с крупным и мелким шагом. Для резьбы с крупным шагом каждому наружному диаметру соответствует вполне определенное значение шага (в обозначении резьб не указывается), а для резьбы с мелким шагом - разные шаги (в обозначении резьб указываются).

Из нескольких разновидностей метрических резьб наиболее широко применяется и действительно является универсальной только резьба с зазорами. Рассмотрим систему допусков для посадок с зазором, которая во многом аналогична системе допусков и посадок для гладких цилиндрических соединений.

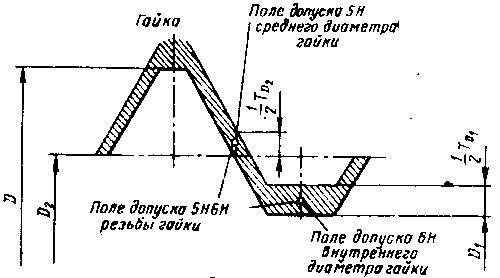

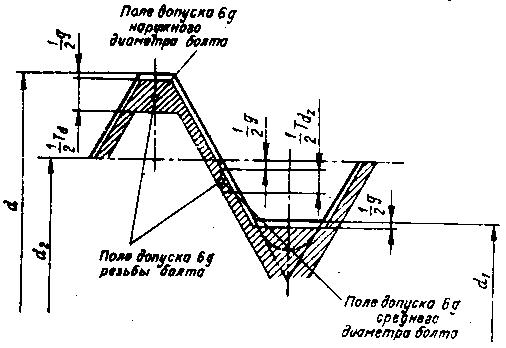

Стандартом нормируется поля допусков среднего диаметра и диаметра выступа (для болта d2 и d, для гайки D2 и D1). На диаметры впадин (d1 и D) допуски не устанавливаются, т.к. вторые предельные отклонения и форма впадины обусловлены резьбонарезным инструментом.

Все отклонения и допуски отсчитывают от номинального профиля в направлении, перпендикулярном оси резьбы “в тело” детали. На схемах принято указывать половинные величины (вторые половины на диаметрально противоположных профилях изделия) (рис.18).

рис.18

Поля допусков диаметров резьбы образуются сочетанием степени точности (допуска) “квалитета” и основного отклонения. Поле допуска диаметра резьбы обозначается цифрой, показывающей степень точности, и буквой, показывающей основное отклонение, например 7Н, 8g, 6g…(в системе допусков и посадок для гладких цилиндрических соединений наоборот Н7, g8…) .

Основные отклонения, определяющие положение полей допуска относительно номинального профиля, зависят от шага резьбы (кроме h и Н – они равны нулю).

Допуски среднего диаметра резьбы являются суммарными и ограничивают сумму отклонений собственно среднего шага и половины угла профиля.

В соответствии с сложившейся практикой поля допусков болтов и гаек установлены в трех классах точности: точном, среднем и грубом. Понятие класса точности используется для сравнительной оценки точности резьбовых деталей с различными полями допусков. Длины свинчивания делят на группы: малые – S, нормальные – N и большие – L. При одинаковом классе точности допуск среднего диаметра при длине свинчивания группы L рекомендуется увеличивать, а при длине свинчивания S - уменьшать на одну степень по сравнению с допусками, установленными для нормальной длины (увеличение длины свинчивания ухудшает условия свинчивания и наоборот).

На основании опыта эксплуатации резьбовых соединений каждый класс характеризуется определенным набором полей допусков из которых следует выбирать предпочтительные. Точный класс применяют для посадок с малым колебанием зазоров в ответственных статически нагруженных резьбовых соединениях. Наиболее распространен средний класс, при котором обеспечивается статическая и динамическая прочность резьбовых соединений. Грубый класс рекомендуется применять в неответственных соединениях (при нарезании резьбы на горячекатаных заготовках).

Посадки резьб обозначают дробью: в числителе указывают поле допуска гайки, а в знаменателе — болта. Так, запись 6H5G/5h6g расшифровывается: 6Н и 5G - степень точности и поле допуска среднего (указывается первым) и внутреннего диаметров гайки; 5h и 6g - степень точности и поле допуска соответственно среднего и наружного диаметров болта. Если на оба диаметра резь бы установлены одинаковые поля допусков, то в условном обозначении символы не повторяют. Например, запись 6Н означает, что на диаметры резьбы гайки установлены одни и те же поля допусков.

Резьбовые соединения с зазором применяются когда соединение работает при высокой температуре; когда необходимо быстро и легко свинчивать детали; когда на резьбовые детали наносят антикоррозийные покрытия.

Резьбовые соединения с натягом обеспечивают неподвижность соединений, исключающую самоотвинчивание. Натяги создаются только по боковым сторонам профиля, т. е. по средним диаметрам сопрягаемых резьб. По наружным и внутренним диаметрам зазоры.

Переходные посадки обеспечивают неподвижность соединения. Применяются, когда большой натяг может привести к разрушению тонкостенных деталей.

Обозначение резьб: М18 – 6Н - внутренняя резьба с крупным шагом, шестой степени точности по D2 и D1 и основным отклонением Н.

М12 х 1,5 - 7g6g - 18 - R - наружная резьба с мелким шагом 1,5 мм, седьмой степени точности по d2 и шестой - по d с основным отклонением g (небольшой гарантированный зазор), с длиной свинчивания группы L, равной 18 мм (при d = 12 мм и Р = 1,5 мм длины N находятся в интервале 5,6 ... 16 мм – справочные данные), с обязательным радиусным исполнением впадин.

М3О х 4,5 (Pl,5) LH - 6H/6g - резьбовое соединение, имеющее ход 4,5 мм, шаг 1,5 мм (следовательно, трехзаходная), резьба левая (LH), у болта и гайки на оба нормируемых диаметра назначены предпочтительные поля допусков, длина свинчивания нормальная, форма впадин болта не оговорена.