- •1. Допуски, посадки и технические измерения.

- •2. Технология горячей обработки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •1. Допуски, посадки

- •Тема 1.1 Основные понятия о допусках и посадках.

- •Тема 1.2 Система допусков и посадок гладких соединений.

- •1.3 Допуски и посади радиальных подшипников качения.

- •1.4.Допуски и посадки шпоночных, шлицевых

- •1.5. Размерные цепи.

- •1.6. Допуски на отклонение формы, расположение и шероховатость поверхности.

- •Среднее арифметическое отклонение профиля

- •1.7 Методы и средства измерения и контроля.

- •2. Технология горячей обработки металлов.

- •2.1 Основы литейного производства.

- •2.2 Основы обработки металлов давлением.

- •2.3 Основы сварочного производства и пайки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •3.1. Основные понятия методов размерной обработки деталей машин. Инструментальные материалы.

- •3.2 Геометрические параметры режущего инструмента.

- •3.3 Физические основы процесса резания.

- •3.4 Металлорежущие станки.

- •3.5 Точение.

- •3.6 Сверление, зенкерование, развёртывание.

- •3.7 Фрезерование.

- •3.8 Абразивная обработка.

- •3,9 Строгание, протягивание. Основы физико-химических методов размерной обработки.

- •3.10 Нарезание и отделка зубчатых колёс.

- •3.11 Основы проектирования технологического процесса механической обработки детали.

1.3 Допуски и посади радиальных подшипников качения.

Качество работы подшипников определяется: точностью размеров присоединительных поверхностей; формой и расположением поверхностей колец и их шероховатостью; формой и размерами тел качения; боковым биением по дорожкам качения наружного и внутреннего колец.

Установлено пять классов точности подшипников: 0, 6, 5, 4, 2 (перечислены в порядке повышения точности). Класс точности, кроме 0, указывают через тире перед условным обозначением подшипника, например 6-205.

Чтобы облегчить ремонт машин при износе посадочных мест, выпускаются подшипники, диаметр внутреннего кольца которых уменьшен, а диаметр наружного кольца увеличен. В этом случае на внутреннем кольце ставят букву М, а на наружном - Б.

Класс точности подшипника выбирают исходя из требований, предъявляемых к точности вращения и условиям работы механизма. Для большинства механизмов общего назначения применяют подшипники класса точности 0 (нормального). Подшипники более высоких классов точности применяют при больших частотах вращения и в тех случаях, когда требуется высокая точность вращения вала (например, для шпинделей шлифованных и других прецизионных станков, приборов и т. п.). Для прецизионных приборов и машин используются подшипники класса 2 и точнее.

Кольца подшипников, находящиеся до монтажа в свободном состоянии, вследствие упругих деформаций могут иметь овальность (рис. 11).

рис.11

Это объясняется тем, что

кольца многих типов подшипников имеют

малую толщину, сравнительно легко

деформируются и после сборки с валами

и корпусами принимают форму круглых

цилиндров, имеющих средние диаметры:

диаметр наружного кольца

![]() ,

диаметр внутреннего кольца

,

диаметр внутреннего кольца

![]() .

Этот размер используется для расчёта

параметров посадок подшипников качения.

.

Этот размер используется для расчёта

параметров посадок подшипников качения.

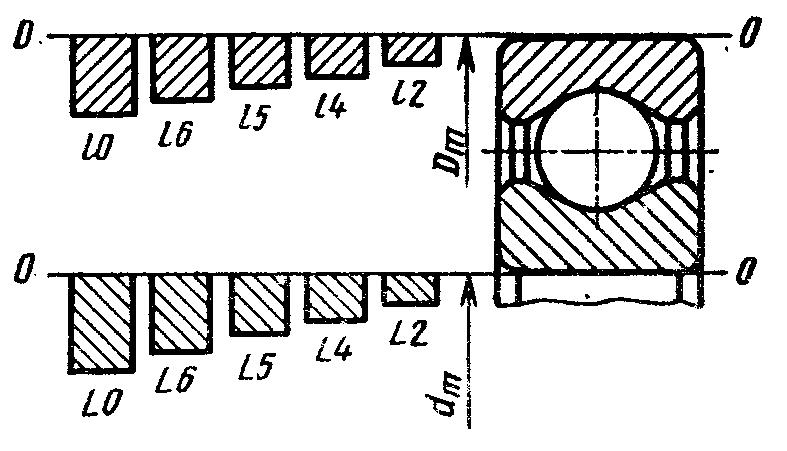

Поле допуска присоединительного диаметра наружного кольца занимает такое же положение, как поле допуска основного вала, а поле допуска внутреннего диаметра по сравнению с полем допуска основного отверстия перевернуто относительно нулевой линии (чтобы использовать валы с предпочтительными полями допусков). В обозначении поля допуска основное отклонение у присоединительного диаметра наружного кольца обозначается l, у присоединительного диаметра внутреннего кольца обозначается L. Величина поля допуска определяется классом точности (рис.12).

рис.12

Образование посадок колец подшипников подобно образованию посадок для гладких цилиндрических соединений

Посадки внутреннего кольца относительно вала выбирают в системе отверстия, а наружного кольца в корпус - в системе вала по соответствующим таблицам.

Схема «вращается вал» имеет место в основе работы подшипников в колесах автомобилей, тракторов, в роликах конвейеров, когда при работе вращается наружное кольцо.

Установлено три вида нагружения: местное, циркуляционное и колебательное. При местном нагружении постоянная по величине радиальная нагрузка воздействует на один и тот же ограниченный участок дорожки качения и вызывает местный износ (у невращающегося кольца). Рекомендуются посадки с небольшим средневероятным зазором, вследствие чего кольцо в процессе работы под воздействием отдельных толчков, сотрясений и других факторов будет периодически проворачиваться, износ дорожки станет более равномерным и долговечность кольца значительно возрастет.

Циркуляционный вид нагружения создается на вращающемся кольце при постоянно направленной радиальной нагрузке, когда место нагружения последовательно перемещается по окружности кольца со скоростью его вращения. Посадка вращающегося циркуляционно нагруженного кольца должна обеспечивать гарантированный натяг, исключающий возможность относительных смещений или проскальзываний этого кольца и детали, так как их появление приведет к развальцовке поверхностей сопряжения, потере точности, перегреву и быстрому выходу узла из строя.

Во избежание разрыва колец подшипника наибольший натяг посадки не должен превышать величину допустимого натяга.При назначении больших натягов необходимо проверять, чтобы после сборки подшипникового узла радиальные зазоры не выходили за допустимые пределы. Радиальный зазор - это односторонний суммарный зазор между телами качения и дорожками в плоскости, перпендикулярной оси вращения. При расчете посадок подшипников, работающих в условие повышенных температур, необходимо учитывать неравномерный нагрев внутреннего кольца подшипника и вала и выбирать посадку с натягом тем большим, чем выше рабочая температура подшипника. На выбор посадки существенно влияют условия монтажа и регулирования подшипников, материал и конструкция сопрягаемых деталей и т. д. Например, затруднения условий сборки подшипников с валами и повышенные требования к точности центрирования валов приводят к необходимости изменять посадку в сторону больших зазоров.

Повысить оптимальность выбора посадки позволяет показатель величины интенсивности радиальной нагрузки.

Посадка одного из невращающихся колец подшипника двухопорного вала должна быть с гарантированным зазором для обеспечения регулировки по оси, а также для компенсации температурного расширения вала или корпуса.

Колебательное нагружение имеет место при одновременном действии на кольцо двух радиальных нагрузок; постоянной по направлению и вращающейся вокруг оси. В результате на одном участке дорожки качения они усиливают друг друга, а на другом - ослабляют. Если одна из нагрузок значительно превышает другую, то действием меньшей можно пренебречь и считать схему нагружения местной или циркуляционной.

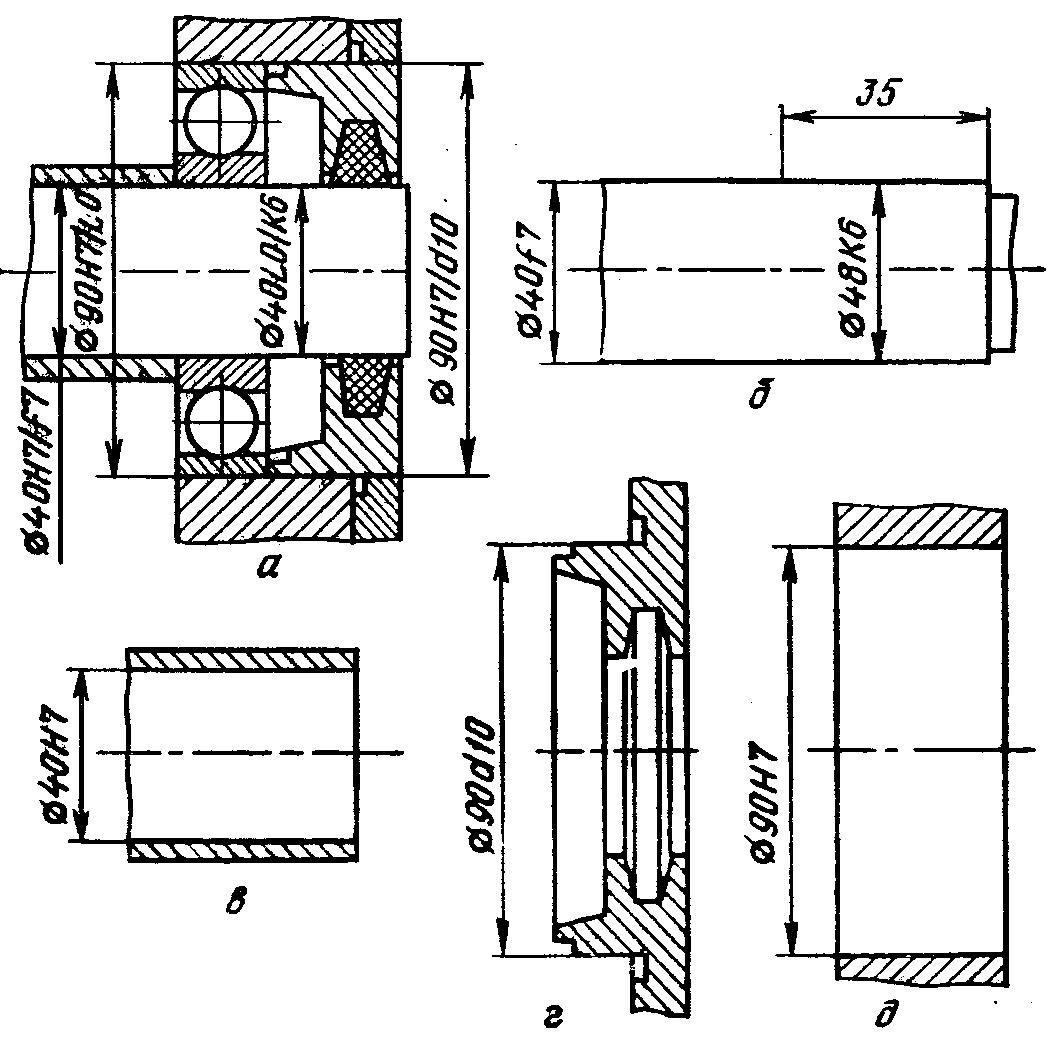

Обозначение посадок подшипникового соединения приведено на рисунке13: а – сборка; б – вал; в – втулка; г – крышка; д – корпус.

рис.13

Подшипник класса точности 0 на вал с номинальным диаметром 50 мм с полем допуска k6: посадка Ø50L0/k6. То же в отверстие корпуса с номинальным диаметром 90 мм, с полем допуска К7: посадка Ø90К7/l0.