- •1. Допуски, посадки и технические измерения.

- •2. Технология горячей обработки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •1. Допуски, посадки

- •Тема 1.1 Основные понятия о допусках и посадках.

- •Тема 1.2 Система допусков и посадок гладких соединений.

- •1.3 Допуски и посади радиальных подшипников качения.

- •1.4.Допуски и посадки шпоночных, шлицевых

- •1.5. Размерные цепи.

- •1.6. Допуски на отклонение формы, расположение и шероховатость поверхности.

- •Среднее арифметическое отклонение профиля

- •1.7 Методы и средства измерения и контроля.

- •2. Технология горячей обработки металлов.

- •2.1 Основы литейного производства.

- •2.2 Основы обработки металлов давлением.

- •2.3 Основы сварочного производства и пайки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •3.1. Основные понятия методов размерной обработки деталей машин. Инструментальные материалы.

- •3.2 Геометрические параметры режущего инструмента.

- •3.3 Физические основы процесса резания.

- •3.4 Металлорежущие станки.

- •3.5 Точение.

- •3.6 Сверление, зенкерование, развёртывание.

- •3.7 Фрезерование.

- •3.8 Абразивная обработка.

- •3,9 Строгание, протягивание. Основы физико-химических методов размерной обработки.

- •3.10 Нарезание и отделка зубчатых колёс.

- •3.11 Основы проектирования технологического процесса механической обработки детали.

Тема 1.2 Система допусков и посадок гладких соединений.

Системой допусков и посадок называют комплекс рядов допусков и посадок, созданный на основе теоретических исследований и обобщения опыта проектирования, изготовления и эксплуатации изделий. Стандартные системы допусков и посадок разработаны для различных типовых соединений деталей машин и приборов. Они обеспечивают взаимозаменяемость в машино- и приборостроении; создают условия для стандартизации конечной продукции, комплектующих изделий, режущего инструмента и калибров; способствуют повышению качества продукции. В настоящее время используется ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК (ЕСДП).

На основе исследований

и систематизации опыта механической

обработки цилиндрических деталей из

металлов с размерами от 1 до 500 мм было

установлено, что погрешность их

изготовления ∆ (рассеяние действительных

размеров) в одинаковых технологических

условиях меняется в зависимости от

диаметра D

деталей по закону

параболы:

![]() ,

где х изменяется в пределах от 2,5 до

3,5; коэффициент С для

шлифованных валов близок к 0,005, а для

отверстий - к 0,008.

,

где х изменяется в пределах от 2,5 до

3,5; коэффициент С для

шлифованных валов близок к 0,005, а для

отверстий - к 0,008.

Для построения системы допусков устанавливают единицу допуска i. которая, отражая влияние технологических, конструктивных, метрологических факторов, выражает зависимость допуска от номинального размера (является мерой точности и используется для измерения величины допуска). Следовательно, точность размера тем выше, чем меньшее число единиц допуска содержит его допуск.

Единицу допуска определяют

по формулам. Например в системе ISO

и ЕСДП для размеров 1-500 мм

![]() Обратите внимание на схожесть формул

и

Обратите внимание на схожесть формул

и

![]() .

Член 0,001D

учитывает погрешность измерения.

.

Член 0,001D

учитывает погрешность измерения.

Квалитет (от немецкого Qualitat - качество) - это степень точности. Всего в ЕСДП предусмотрено 19 квалитетов, обозначаемых порядковым номером, возрастающим с увеличением допуска: 01, 0, 1, 2, 3,..., 17 (номера 01 и 0 соответствуют двум наиболее точным квалитетам, введенным в систему ИСО после введения 1-го квалитета). Сокращенно допуск по одному из квалитетов обозначают латинскими буквами IT (от англ. Interneishenl tolerance - международный допуск) и номером квалитета, например IT9 — допуск по 9-му квалитету.

Допуск выражается определенным, постоянным для данного квалитета числом единиц допуска (указанном в соответствующем ГОСТе) - а; Т = iа (для размеров до 500 мм).

Начиная с пятого квалитета, допуски при переходе к следующему более грубому квалитету увеличиваются на 60%. Через каждые пять квалитетов допуски возрастают примерно в 10 раз. Это позволяет развить систему в сторону более грубых квалитетов, например IT18 = 10 IT13; IT19 = 10 IT14.

Квалитеты 01 и 0 с допусками точнее допуска квалитета 1 введены позже в связи с повышением требований к точности машино- и приборостроительной продукции.

В наиболее точных квалитетах основное влияние на точность размеров оказывает погрешность измерения, которая прямо пропорциональна размеру. Поэтому для размеров до 500 мм в первых трех квалитетах допуски, линейно зависящие от размера, вычисляют по формулам (согласно стандарта). Допуски квалитетов 2 - 4 составляют геометрическую прогрессию между IT1 и IT5.

Формально следуя

рассмотренному порядку подсчета

допусков, следовало бы в справочных

таблицах иметь число строк, равное

числу охваченных стандартом

номинальных размеров. При этом для

целых групп размеров допуски окажутся

одинаковыми или очень близкими. Поэтому

в соответствующем ГОСТе диапазон

размеров до 10 000 мм разбит на 26 интервалов

таким образом, чтобы табличный допуск,

подсчитанный по среднему размеру

интервала (среднегеометрическому

![]() ),

отличался от допусков для крайних

размеров интервала D1

и

D2

не более чем на 5 ... 8 %. Если такое отличие

неприемлемо, основные интервалы в

соответствующем месте стандарта

дополнительно подразделяют на так

называемые промежуточные интервалы.

),

отличался от допусков для крайних

размеров интервала D1

и

D2

не более чем на 5 ... 8 %. Если такое отличие

неприемлемо, основные интервалы в

соответствующем месте стандарта

дополнительно подразделяют на так

называемые промежуточные интервалы.

В справочных таблицах

допуск указывается для размерного

интервала, а для определения величины

единицы допуска используют D

– среднее геометрическое крайних

размеров каждого интервала

![]() .

.

Основные отклонения в ЕСДП стандартизованы, обозначаются латинской буквой - малой для валов и большой для отверстий.

Буквой h обозначают верхнее отклонение вала, равное нулю (основной вал), буквой Н - нижнее отклонение отверстия, равное нулю (основное отверстие).

рис.7

Схема относительного расположения полей допусков.

В системе отверстия основные отклонения от a до h предназначены для образования полей допусков валов в посадках с зазором; от js до п - для переходных посадок; от р до z - для неподвижных посадок.

В системе вала основные отклонения от А до Н служат для образования полей допусков отверстий в посадках с зазором; от Js до N - в переходных и от Р до Z - в посадках с натягом.

Буквами js, и Js, обозначают симметричное расположение поля допуска относительно нулевой линии. В этом случае числовые значения верхнего и нижнего отклонений одинаковы и определяются в зависимости от допуска (квалитета), а основным при любом допуске служит среднее отклонение, равное нулю.

При одном и том же буквенном обозначении числовое значение основного отклонения изменяется от интервала к интервалу номинального размера и остаётся постоянными для всех квалитетов. Исключение составляют основные отклонения отверстий J, K, М, N и валов j и k, которые при одинаковых номинальных размерах, в разных квалитетах имеют различные значения. Поэтому на схеме поля допусков с отклонениями J, K, М, N, j, k разделены на части и показаны ступенчатыми. Числовое значение основного отклонения указывается в справочных таблицах.

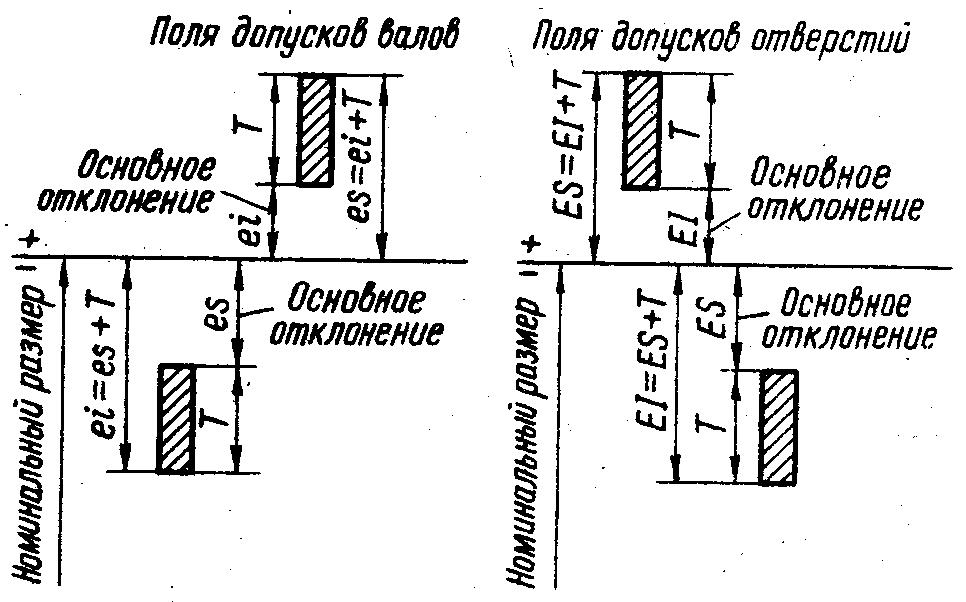

Неосновные предельные отклонения определяют по формулам

ei = es—IT; es = ei+IT; EI=ES—IT; ES = EI+IT.

рис.8

Поля допусков в ЕСДП образуются сочетанием основного отклонения и квалитета (допуск), например h6,d10 (для валов) и H6, D10 (для отверстий).

Все отклонения в стандартах на допуски и посадки рассчитаны на условия контроля деталей при нормальной температуре (+20 °С). Для особо точных деталей контроль проводят в специальных помещениях. В остальных случаях следят лишь за тем, чтобы температура детали и измерительного средства в момент проверки была одинаковой.

При разработке ЕСДП из всего многообразия полей допусков отобраны только те поля, которые обеспечивают потребности промышленности страны и ее внешнеэкономические связи. Установлено определённое количество полей допусков общего применения. Из их числа выделены предпочтительные поля допусков. Кроме того, введены дополнительные поля допусков. В первую очередь применяют предпочтительные, затем остальные поля допусков общего применения. Дополнительные поля применяют, если посадку нужного характера нельзя получить с помощью полей допусков общего применения.

Предпочтительные поля допусков выделены на основе обобщения опыта производственной деятельности и внеэкономических связей. Применение предпочтительных полей допусков необходимо для дальнейшего развития взаимозаменяемости, кооперирования и специализации производства. Кроме того, оно обеспечивает сокращение номенклатуры режущего и измерительного инструмента, а также другой технологической оснастки. Номенклатура нормального инструмента (сверл, разверток и пр.), выпускаемого специализированными инструментальными заводами, определяется только рядами предпочтительных полей допусков.

Посадки в ЕСДП образуются

сочетанием поля допуска отверстия

и поля допуска вала; их условно обозначают

в виде дроби: в числителе - поле допуска

отверстия, в знаменателе - поле допуска

вала, например

![]() .

.

В ЕСДП рекомендуются посадки для всех интервалов размеров. Установлено определённое количество посадок общего применения. Из посадок общего применения выделены предпочтительные посадки, которые образуются из предпочтительных полей допусков. Их следует применять в первую очередь.

Выбор систем отверстия и вала для той или иной посадки определяется рядом соображений. Точные отверстия обрабатывают дорогостоящим режущим инструментом (зенкерами, развертками, протяжками и т. п.) которые имеет один размер с определенным полем допуска и номенклатура которого ограничена. Измерение отверстий сложнее. Валы же независимо oт их размера обрабатывают одним и тем же резцом или шлифовальным кругом и измерения проще. В системе отверстия различных по предельным размерам отверстий будет меньше, чем в системе вала. В связи с этим преимущественное распространение получила система отверстия.

Однако в некоторых случаях по конструктивным соображениям приходится применять систему вала, например, когда требуется чередовать соединения нескольких отверстий одинакового номинального размера, но с различными посадками на одном валу. Систему вала выгоднее применять и тогда, когда детали типа тяг, осей, валиков могут быть изготовлены из точных холоднотянутых прутков без механической обработки их наружной поверхности. При выборе системы посадок надо учитывать также допуски на стандартные детали и составные части изделий. Так посадка наружного кольца подшипника выполнена в системе вала.

Посадки принимают на основании предварительных расчетов, экспериментальных исследований или по аналогии. Расчетный метод дает более обоснованные результаты. Однако из-за разнообразия соединений создание универсального метода расчета затруднено. В методе аналогии используют рекомендации по применению отдельных посадок, разработанные в результате обобщения опыта проектирования и эксплуатации машин.

При выборе квалитетов необходимо учитывать ряд общих положений.

Технико-экономические факторы. С уменьшением допуска повышается качество, но усложняется изготовление и резко увеличивается стоимость изделий.

Технологические возможности достижения намеченной точности. Каждый метод обработки металлов характеризуется определенной точностью. Точность зависит от состояния станков и организации технологических процессов.

Средний уровень точности, гарантирующий работоспособность продукции.

Возможность проверки намеченной точности размеров.

Требования к точности отдельных размеров и соединений.

Наличие посадок и их видов. Например, в интервале размеров от 1 до 500 мм посадки с зазором установлены в квалитетах 4 - 12, переходные - в квалитетах 4 - 7, посадки с натягом - в квалитетах 5 - 8. Если вид посадки определяют по результатам расчета, то квалитет выбирают одновременно с посадкой.

При подборе квалитетов часто используют опыт проектирования и эксплуатации аналогичных изделий. Например: в машинах и приборах при высоких требованиях к ограничению разброса зазоров и натягов посадок применяют для отверстий квалитет 7, для валов квалитет 6; допуски свободных размеров назначаются по квалитету 11 (в приборах) и грубее. Учитывая повышенные требования к качеству машин и приборов, рекомендуется шире применять квалитеты 6 - 8.

Основной причиной потери работоспособности машинами серийного выпуска является снижение точности в результате износа основных деталей и соединений, поэтому в настоящее время распространен метод назначения допусков и выбора посадок с зазором, основанный на гарантированных запасах точности эксплуатационных показателей машин. Суть этого метода заключается в том, что на основные детали и соединения назначают несколько завышенные допуски, которые должны обеспечивать эксплуатационные показатели машин (точность вращения шпинделя, перемещения суппорта и пр.), а также компенсировать погрешности изготовления и сборки.

Такой допуск называют функциональным. Он включает в себя эксплуатационный допуск, обеспечивающий запас точности деталей и их соединений с целью сохранения работоспособности машины в течение намеченного срока службы, и конструктивный допуск, обеспечивающий компенсацию погрешностей изготовления деталей и сборке изделий.

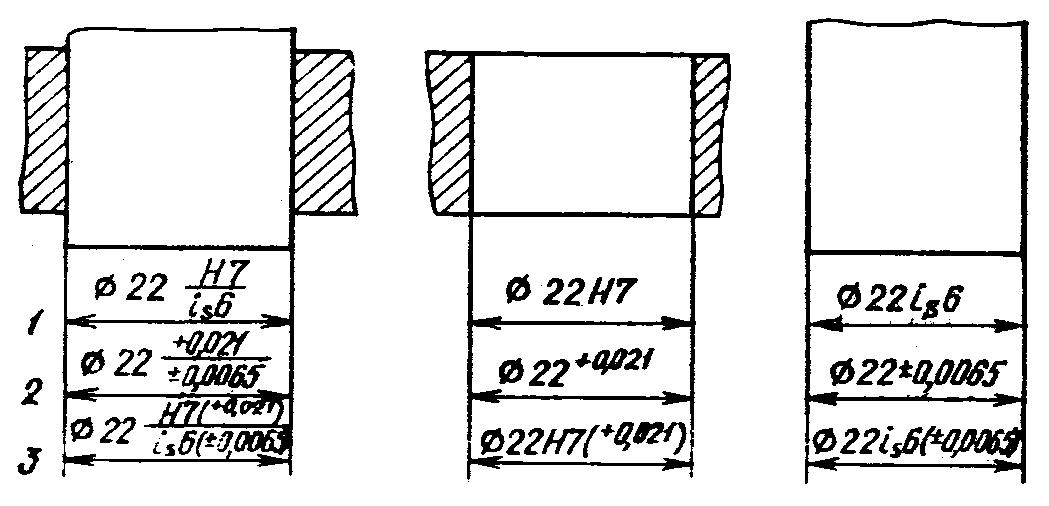

На рабочих чертежах деталей поля допусков преимущественно задают в числовом выражении, что единственно правильно в случае пользования универсальными измерительными инструментами, показывающими размер (в единичном и мелкосерийном производствах, при ремонтных работах), а также удобно при наладке станков (рис.9 - 2).

рис.9

Условные обозначения на рабочих чертежах деталей можно указывать лишь в случаях использования стандартного мерного режущего инструмента (разверток, протяжек…) и соответствующих предельных калибров (средство измерения, предназначенное для контроля годности детали одного размера), которые хранятся в инструментальной кладовой под этим же условным обозначением (рис.9 - 1).

Комбинированная форма указания полей допусков является наиболее предпочтительной (рис.9 - 3).

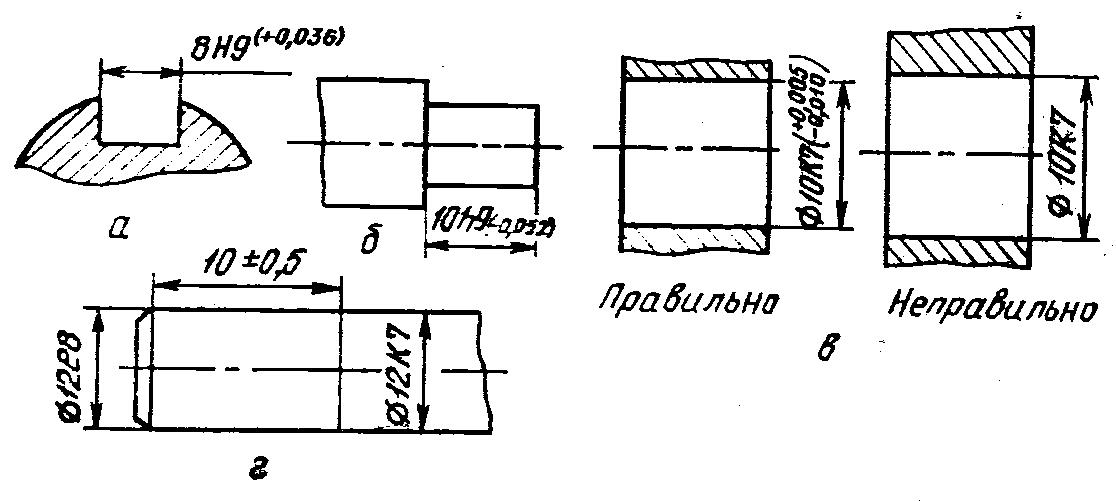

рис.10

ГОСТ не допускает указывать поля допусков одними условными обозначениями, а обязывает применять комбинированные (или числовые) обозначения в следующих случаях:

а) при номинальных размерах, не включенных в ряды нормальных линейных размеров, например, 111h9(-0.087) .

б) при назначении полей допусков, условные обозначения и предельные отклонения которых не предусмотрены ГОСТом например, для пластмассовых деталей.

в) при назначении предельных

отклонений размеров уступов с

несимметричным допуском, например,

20D11![]() или 10h9(-0,0552)

(рис.10 б).

или 10h9(-0,0552)

(рис.10 б).

г) на размеры или элементы соединений специальных видов – посадки подшипников качения, шпоночных пазов (рис.10 а) и т. п..

д) для отверстий которые изготовлены в системе вала (рис.10 в).

Участки детали с различной точностью обозначаются как на рисунке 10 г.

На сборочных чертежах

посадки преимущественно обозначают

условными обозначениями сочетаемых

полей допусков, так как рабочему -

сборщику важно сразу получить

представление о характере собираемого

соединения, например

![]() (рис.9 – 1).

(рис.9 – 1).

Для линейных размеров

неуказанные предельные отклонения

(отклонения относительно низкой

точности) могут быть назначены на основе

квалитетов либо специальных классов

точности (t1

≈ IT12,

t2

≈ IT14,

t3

≈ IT16,

t4

≈ IT17,).

В технических требованиях чертежа

делается запись, например, “Неуказанные

предельные отклонения размеров Н14;

h14;

![]() или H14;

h14;

или H14;

h14;

![]() ”.

Н14 – для размеров отверстия, h14

– для размеров вала,

(

)

– прочие размеры. В машиностроении

подобная запись нашла наибольшее

распространение.

”.

Н14 – для размеров отверстия, h14

– для размеров вала,

(

)

– прочие размеры. В машиностроении

подобная запись нашла наибольшее

распространение.