- •1. Допуски, посадки и технические измерения.

- •2. Технология горячей обработки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •1. Допуски, посадки

- •Тема 1.1 Основные понятия о допусках и посадках.

- •Тема 1.2 Система допусков и посадок гладких соединений.

- •1.3 Допуски и посади радиальных подшипников качения.

- •1.4.Допуски и посадки шпоночных, шлицевых

- •1.5. Размерные цепи.

- •1.6. Допуски на отклонение формы, расположение и шероховатость поверхности.

- •Среднее арифметическое отклонение профиля

- •1.7 Методы и средства измерения и контроля.

- •2. Технология горячей обработки металлов.

- •2.1 Основы литейного производства.

- •2.2 Основы обработки металлов давлением.

- •2.3 Основы сварочного производства и пайки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •3.1. Основные понятия методов размерной обработки деталей машин. Инструментальные материалы.

- •3.2 Геометрические параметры режущего инструмента.

- •3.3 Физические основы процесса резания.

- •3.4 Металлорежущие станки.

- •3.5 Точение.

- •3.6 Сверление, зенкерование, развёртывание.

- •3.7 Фрезерование.

- •3.8 Абразивная обработка.

- •3,9 Строгание, протягивание. Основы физико-химических методов размерной обработки.

- •3.10 Нарезание и отделка зубчатых колёс.

- •3.11 Основы проектирования технологического процесса механической обработки детали.

3.11 Основы проектирования технологического процесса механической обработки детали.

В машиностроении различают три типа производства: единичное (индивидуальное), серийное и массовое.

Единичным называется производство, специализирующееся на выпуске различных изделий единицами или небольшими партиями, по отдельным заказам, причем повторность выпуска этих изделий не предусматривается или она нерегулярна. На предприятиях единичного производства номенклатура выпускаемых изделий довольно широкая. Продукция единичного производства — машины, не имеющие широкого применения (опытные образцы машин, тяжелые прессы, крупные гидротурбины, уникальные металлорежущие станки и т.п.).

В единичном производстве применяются универсальные металлорежущие станки, нормальные режущие инструменты и универсальные приспособления, обеспечивающие обработку разнообразных деталей. Обработка изделия предусматривается на одном станке. Квалификация рабочих при единичном производстве обычно высокая, но производительность труда значительно ниже, а себестоимость детали выше, чем при других видах производства.

Серийным называется производство, специализирующееся на выпуске изделий определенной установившейся номенклатуры сериями, которые повторяются с известной регулярностью. В зависимости от количества изделий в серии, частоты повторяемости серий, характера и трудоемкости изделий различают мелкосерийное, серийное и крупносерийное производство. Примерами продукции серийного производства могут служить металлорежущие станки, компрессоры, судовые дизели и т.п., выпускаемые периодически повторяющимися партиями.

Основным отличием серийного производства от единичного является менее разнообразная номенклатура деталей, изготовляемых на рабочем месте, и периодическая повторяемость партий деталей. Точность обработки часто контролируется специальными измерительными инструментами (предельными калибрами). Производительность труда выше, чем при единичном производстве.

Массовым называется производство, которое характеризуется постоянным и непрерывным выпуском одних и тех же изделий в течение продолжительного срока. Это позволяет широко использовать специальные и специализированные станки, автоматы и полуавтоматы, специальные приспособления, режущий и измерительный инструмент. Размеры изготовляемых деталей контролируют с помощью специальных приспособлений, причем часто в процессе обработки. Оборудование настраивают квалифицированные наладчики.

Массовое производство обеспечивает наиболее экономичную обработку изделий. Этот тип производства широко распространен в автомобильной и тракторной промышленности, на заводах, выпускающих сельскохозяйственное оборудование, швейные машины, холодильники, телевизоры… .

Отнесение производства к тому или иному типу определяется не только объемом выпуска, но и особенностями самих изделий. Например, изготовление опытных образцов наручных часов в количестве нескольких тысяч штук будет представлять единичное производство, поскольку повторное изготовление этих же часов не предполагается. В то же время изготовление тяжелых прессов при объеме выпуска менее одной штуки в год можно считать серийным производством, если их выпуск по неизменяемым чертежам будет повторяться.

Об условности деления производств на три типа говорит и то, что обычно на одном и том же заводе, а нередко в одном и том же цехе одни изделия изготовляют единицами, другие - периодически повторяющимися партиями, третьи - непрерывно. Следовательно, на одном и том же заводе, и даже в цехе, могут быть совмещены три типа производств. Поэтому отнесение производства завода или цеха к одному из типов обычно делается по преобладающему типу производства.

Технологический процесс - часть производственного процесса, содержащая действие по изменению и последующему определению состояния предмета производства.

На машиностроительных заводах в производственный процесс входит ряд технологических процессов, например литья, ковки и штамповки, обработки на металлорежущих станках, термической обработки, покрытий, сборки. В данном курсе рассматриваются в основном технологические процессы обработки на металлорежущих станках.

Технологический процесс обработки на станках обычно делится на технологические операции. Под технологической операцией понимается законченная часть технологического процесса, выполняемая на одном рабочем месте. Заготовка может быть передвинута или переставлена, но до обработки следующей заготовки все действия, связанные с обработкой этой заготовки, относятся к одной операции; например, втулку можно обработать за одну операцию, обтачивая поверхность с одной стороны, переставляя в патроне и обтачивая поверхность с другой стороны. Если все втулки данной партии обтачивают с одной стороны, затем обтачивают все втулки с другой стороны, то обработка ведется в две операции.

Технологические операции делятся на установы, позиции, технологические и вспомогательные переходы, на рабочий и вспомогательный ходы.

Установ - часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок.

Позиция - фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции. Например: необходимо фрезеровать три поверхности заготовки, установленной на столе, однако переустанавливать ее не нужно, так как стол станка поворотный. Поверхности обрабатывают за одну установку, но в трех позициях. Заготовку поворачивают из одного рабочего положения в другое вместе со столом без освобождения зажимов.

Технологический переход - законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой.

Вспомогательный переход - законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхностей, но необходимы для выполнения технологического перехода; например, установка заготовки, смена инструмента.

Рабочий ход - законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, шероховатости поверхности или свойств заготовки.

Вспомогательный ход - законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы, размеров, шероховатости поверхности или свойств заготовки, но необходимого для выполнения рабочего хода.

При установке заготовок на станках различают: обрабатываемые поверхности; поверхности, ориентирующие заготовку относительно инструмента или относительно рабочих элементов станка; такие поверхности называют установочными базами; поверхности, воспринимающие зажимные силы; поверхности, от которых измеряют размеры; такие поверхности называют измерительными базами; свободные поверхности.

При обработке резанием от того, как осуществляется базирование и закрепление заготовки на станке, в большой степени зависит точность ее обработки.

Установочные и измерительные базы называют технологическими в отличие от конструкторских баз, под которыми подразумевают поверхности, линии или точки, ориентирующие положение детали относительно других деталей в готовой машине.

Установочные базы разделяют на проверочные и опорные. Проверочными называют те поверхности, относительно которых выверяют положение заготовки на станке. Такая выверка осуществляется в единичном и мелкосерийном производстве. В массовом и крупносерийном производстве заготовки устанавливают в приспособлениях без выверки их положения. Поверхности заготовки, которые при контакте с установочными элементами приспособления ориентируют заготовку, называют опорными.

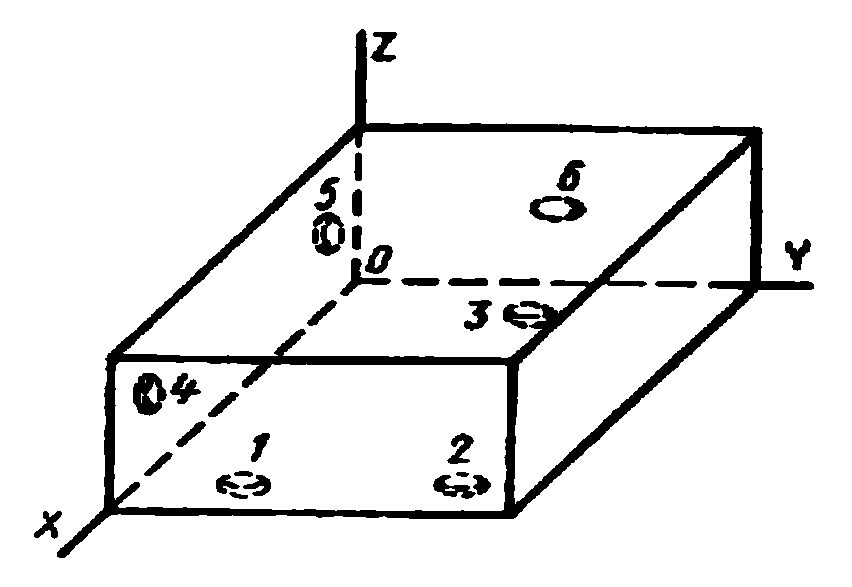

Положение любой поверхности заготовки может быть определено только относительно других поверхностей, условно принимаемых за координатные. Абсолютно твердое свободное тело имеет относительно координатных осей шесть степеней свободы. Эти шесть степеней свободы сводятся к трем возможным перемещениям вдоль трех осей координат и трем возможным вращениям относительно тех же осей, т. е. положение тела определяется шестью координатами относительно трех координатных плоскостей (рис. 50). Любая координата лишает твердое тело одной степени свободы.

рис. 50

При базировании призматической заготовки три координаты, связывающие нижнюю поверхность заготовки с координатной плоскостью ХОУ, определяют расстояние между тремя точками этой поверхности, лишая одновременно заготовки трех степеней свободы, т. е. возможности перемещаться вдоль оси 0Z и вращаться вокруг осей ОУ и ОХ, Две координаты, определяющие расстояние между двумя точками другой поверхности заготовки относительно координатной плоскости Х0Z, одновременно лишают ее возможности перемещаться вдоль оси ОУ и вращаться вокруг оси 0Z, т. е. лишают заготовку еще двух степеней свободы. Шестая координата определяет положение одной точки третьей поверхности заготовки относительно координатной плоскости Z0У, лишая ее последней степени свободы - перемещения вдоль оси ОХ. Если рассматривать координатные плоскости как поверхности станка или приспособления и приводить в соприкосновение с ними соответствующие поверхности устанавливаемой заготовки, то шесть координат превратятся в шесть опорных точек (1 - 6). Таким образом, для определения положения заготовки необходимо и достаточно шести опорных точек.

При обработке фасонных заготовок необходимо правильно выбрать базу для первой операции. Это особенно важно, если заготовки обрабатывают в приспособлениях. Для заготовок, не обрабатываемых кругом, в качестве черновых баз следует принимать поверхности, не подлежащие обработке резанием. В этом случае обработанные поверхности будут иметь наименьшие смещения относительно необработанных поверхностей. При наличии у заготовки нескольких необрабатываемых поверхностей надо принимать за черновые базы такие из них, с которыми обрабатываемая поверхность связана размером или относительным положением (параллельна, соосна и т. п.).

Для заготовок, обрабатываемых кругом, за черновые базы следует принимать поверхности с наименьшим припуском. Это служит гарантией, что не получится брака из-за недостатка припуска на этой поверхности, когда она будет обрабатываться. Черновые базирующие поверхности должны быть по возможности ровными и чистыми; на них не должно быть заусенцев, литников, выпоров, штамповочных и литейных уклонов.

При выборе баз на последующих операциях следует руководствоваться некоторыми указаниями.

1. Необходимо использовать

принцип совмещения баз, т. е. в качестве

установочной базы принимать поверхность,

являющуюся конструкторской или

измерительной базой. Наибольшая точность

будет получена, если установочная база

совпадет с измерительной и с

конструкторской. Если измерительная

база не совпадет с установочной,

возникает погрешность базирования.

Погрешность базирования зависит от

выбора базовых поверхностей, т. е. тех

поверхностей, которыми заготовка

при обработке упирается на установочные

поверхности приспособления. В качестве

таких баз рекомендуется выбирать

поверхности, связанные точным размером

с поверхностью, подлежащей обработке

на данной операции: например, при

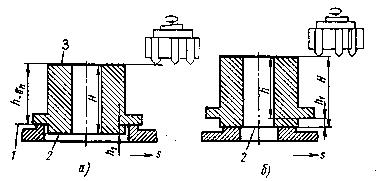

обработке поверхности (рис.51)

надо выдержать размер

h

с допуском

![]() до поверхности 1, обработанной, как и

поверхность 2, на

предыдущей операции; размер Н

является свободным

размером. В качестве базы для установки

заготовки при обработке поверхности

3 надо

выбрать поверхность 1

(рис.51 а)

и относительно нее

настроить режущий инструмент. Если

базировать деталь не по поверхности

1, а по поверхности 2

(рис.51 б)

и настроить относительно

нее установку режущего инструмента

(на высоту H),

то h

= Н -

до поверхности 1, обработанной, как и

поверхность 2, на

предыдущей операции; размер Н

является свободным

размером. В качестве базы для установки

заготовки при обработке поверхности

3 надо

выбрать поверхность 1

(рис.51 а)

и относительно нее

настроить режущий инструмент. Если

базировать деталь не по поверхности

1, а по поверхности 2

(рис.51 б)

и настроить относительно

нее установку режущего инструмента

(на высоту H),

то h

= Н -

![]() что и вызовет погрешность базирования,

так как точность размера h

будет зависеть от точности размеров Н

и

(

что и вызовет погрешность базирования,

так как точность размера h

будет зависеть от точности размеров Н

и

(![]() ).

).

рис. 51

2. Необходимо соблюдать принцип постоянства базы на основных технологических операциях, т. е. использовать в качестве установочных баз одни и те же поверхности.

Если постоянство базы не может быть выдержано, то за новую установочную базу необходимо выбирать какую-либо обработанную поверхность и производить пересчет допусков на ее размеры, применяя, если нужно, ужесточение этих допусков.

Иногда конфигурация заготовки не позволяет выбрать удовлетворительную установочную базу, тогда приходится создавать новые поверхности, служащие только для установки заготовки. Такие установочные базы называют искусственными. Примером искусственных баз являются центровые гнезда для обработки валов.

Выбрав базы как на первой, так и на последующих операциях, необходимо рассчитать погрешности установки, вызванные отклонениями размеров, и сопоставить их с допусками на поверхности, обрабатываемые от этих баз. Допуск на заданный размер должен быть равен или больше погрешности установки.

При закреплении заготовки в приспособлении могут возникнуть упругие деформации, влияющие на точность обработки. Даже при правильном расположении опор и зажимных устройств в поверхностных слоях установочной базы и опор под действием зажимных сил и массы заготовки возникают деформации и происходит осадка заготовки. Деформация поверхностных слоев для всех заготовок партии не может быть одинакова из-за неоднородности поверхности установочной базы и изменения массы, т. е. у каждой заготовки будет различная осадка. Рассматриваемая погрешность обычно невелика, но для тяжелых заготовок, зажимаемых с большими силами, она может иметь большую величину. При закреплении заготовки возможно смещение ее из положения, определяемого установочными базами.

Проектирование технологических процессов обработки резанием можно осуществлять методами концентрации и дифференциации. Первый метод характеризуется объединением нескольких технологических переходов в одну сложную операцию, выполняемую на одном станке. Концентрация операций ведется двумя способами: одновременной обработкой нескольких поверхностей набором инструментов, например обработка на многорезцовом токарном или на многошпиндельном сверлильном станках, и последовательной обработкой нескольких поверхностей на одном станке, например на револьверном. Концентрация операций сокращает трудоемкость обработки, уменьшает число станков и производственную площадь, но одновременно увеличивает потребность в высококвалифицированных наладчиках и требует применения более сложных станков. Применение многоинструментных станков экономично при большом выпуске деталей.

Метод дифференциации операций характеризуется расчленением технологического процесса обработки резанием на простые операции, выполняемые на большом числе простых станков (применяют при крупносерийном производстве при недостатке специального оборудования и отсутствии квалифицированных рабочих). Этот метол позволяет быстро перевести работу цеха или отделения на производство нового или измененного объекта, так как перенастройка простых станков проще, чем перенастройка сложных станков с большой концентрацией отдельных технологических переходов. Не следует считать дифференциацией разделение процесса на несколько операций, вызванное требованием высокой точности или малой шероховатостью поверхности. Существует ряд переходов, которые нецелесообразно объединять с другими на одном станке, так как это может привести к понижению точности и увеличению шероховатости поверхности. На машиностроительных заводах часто сочетают оба принципа.

Технологический процесс механической обработки должен обеспечить выполнение всех требований рабочего чертежа при максимальной производительности труда и наименьших затратах.

При проектировании технологического процесса обработки резанием последовательность обработки необходимо назначать исходя из некоторых соображений. В первую очередь следует обрабатывать те поверхности детали, которые будут базами для последующих операций, В связи с этим требованием иногда приходится включать в технологический процесс дополнительные операции для искусственного создания базирующих поверхностей.

При обработке точных и недостаточно жестких деталей технологический процесс механической обработки должен состоять из черновых, чистовых и отделочных операций.

Так как при черновой обработке удаляется наибольшая часть припуска, то уже в начальной стадии технологического процесса выявляются дефекты заготовки - трещины, раковины, включения… . Снятие больших припусков приводит к интенсивному перераспределению внутренних напряжений, являющихся причиной коробления заготовок. При последующей чистовой обработке эти коробления устраняются (срезаются). Отделение черновой обработки от чистовой позволяет более рационально использовать оборудование и рабочую силу. Совмещение черновой и чистовой обработки на одних и тех же станках приводит к снижению точности обработки вследствие повышенного износа станка на черновых операциях. Однако не всегда целесообразно отделение черновой обработки от чистовой. При обработке отверстий на сверлильных и других станках большей частью выгодно производить сверление, зенкерование и развертывание в одной операции.

При включении в технологический процесс термической обработки следует процесс разделить на две стадии - до термической обработки и после нее. Это необходимо потому, что термическая обработка вызывает коробление детали, сказывается на точности и шероховатости поверхности. :

Операции, при которых не исключена вероятность появления брака из-за дефектов в материале или сложности механической обработки, должны выполняться в начале процесса.

Если обработка отдельных поверхностей детали снижает ее жесткость, то целесообразно такие поверхности обрабатывать в конце технологического процесса.

Точные и с наименьшей шероховатостью поверхности должны обрабатываться в последнюю очередь во избежание их повреждения при последующей обработке. Если такие поверхности были заранее обработаны в качестве базирующих для выполнения предшествующих операций, то их обрабатывают повторно для получения необходимого качества.

Заготовка по форме и размерам должна приближаться к форме и размерам готовой детали. Их изготавливают с припуском на размеры готовой детали (припуском на обработку).

Припуск - слой материала, удаляемый с поверхности заготовки в целях достижения заданного качества (размера, шероховатости…).

Операционный припуск - припуск, удаляемый при выполнении одной технологической операции.

Промежуточный припуск - припуск, удаляемый при выполнении одного технологического перехода.

Допуск припуска - разность между наибольшим и наименьшим значениями размера припуска. На всех технологических переходах допуск припуска направлен в «тело» детали.

Общий припуск - слой материала, необходимый для выполнения всей совокупности технологических переходов, т. е. всего процесса обработки данной поверхности от заготовки до готовой детали.

В величину припуска, снимаемого при первых, черновых операциях, входит также дефектный слой. Он включает в себя выпуклости, вмятины, раковины, трещины, погрешности формы и размеров заготовок.

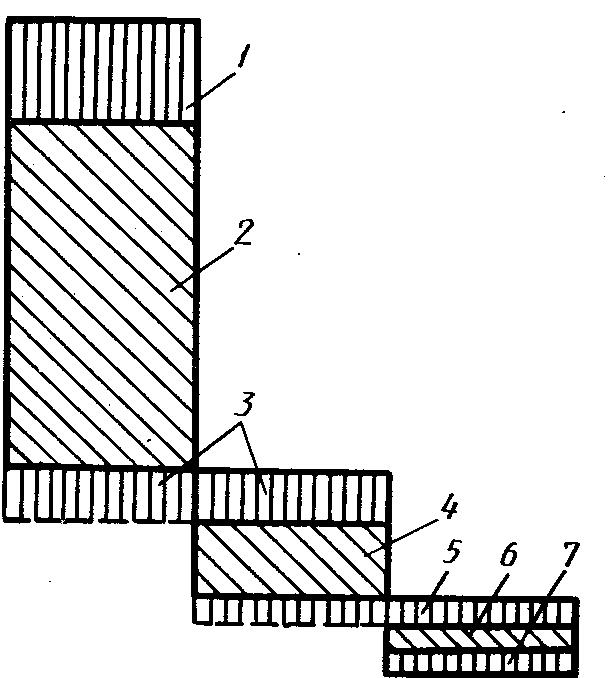

Схема расположения межоперационных припусков и допусков при обработке вала приведена на рисунке 52.

рис. 52

1 - допуск на изготовление заготовки; 2 - припуск на предварительную обработку; 3 - допуск на предварительную обработку; 4 - припуск на шлифование; 5 - допуск на шлифование; 6 - припуск на доводку; 7 - допуск на доводку.

В машиностроении широко применяются два метода определения припусков на обработку деталей: опытно-статистический и расчетно-аналитический. При определении припусков по опытно-статистическому методу общие и промежуточные величины берутся по таблицам ГОСТов, справочных данных, составленных на основании обобщения и систематизации производственных наблюдений ряда передовых предприятий.

Расчетно-аналитический метод определения припусков, учитывает конкретные условия выполнения технологического процесса обработки и позволяет получить более точные значения припусков, поэтому метод нашел применение в условиях крупносерийного и массового производства.

В качестве общего правила определения припуска можно отметить, что определение размеров заготовок следует начинать с окончательного номинального размера детали по чертежу в порядке, обратном ходу технологического процесса, наращивая на каждую операцию или переход определенный межоперационный припуск и устанавливая на этот припуск технологически оправданный допуск.

Задача. Определить операционный размер под чистовое обтачивание вала ø90h11.

По таблицам ГОСТов припуск на чистовое обтачивание z = 1,5мм. Чистовому точению предшествует черновое точение. Допуск чернового точения, согласно справочных данных по 12 квалитету (0,35мм). Тогда операционный размер под чистовое обтачивание вала составит 91,5-0,35 (90 + 1,5 = 91,5, а допуск припуска -0,35 направлен в «тело» детали, т.е. в минус).

Список литературы

1. В.И. Онищенко, С.У. Мурашкин, С.А. Коваленко «Технология металлов и конструкционные материалы»

Москва ВО «Агропромиздат» 1991

2. В.А. Ганонкин, Л.К. Лукашев, Т.Г. Суворова «Обработка резанием, металлорежущий инструмент и станки»

Москва «Машиностроение» 1990

3. А.А. Дудников «Основы стандартизации, допуски, посадки и технические измерения»

Москва ВО «Агропромиздат» 1989

4. Л.А. Болдин «Основы взаимозаменяемости и стандартизации в машиностроении»

Москва «Машиностроение» 1984

5. А.М. Вульф “Резание металлов”

Ленинград “Машиностроение” 1973

6. Под редакцией П.Г. Петрухи “Технология обработки конструкционных материалов”

Москва “Высшая школа” 1991

7. С.С. Некрасов “Обработка материалов резанием”

Москва ВО “Агропромиздат” 1988

8. Т.В. Чижикова “Стандартизация, сертификация и метрология. Основы взаимозаменяемости.”

Москва “Колос” 2003

9. А.М. Дальский, И.А. Арутюнова … «Технология конструкционных материалов»

Москва «Машиностроение» 1985