- •1. Допуски, посадки и технические измерения.

- •2. Технология горячей обработки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •1. Допуски, посадки

- •Тема 1.1 Основные понятия о допусках и посадках.

- •Тема 1.2 Система допусков и посадок гладких соединений.

- •1.3 Допуски и посади радиальных подшипников качения.

- •1.4.Допуски и посадки шпоночных, шлицевых

- •1.5. Размерные цепи.

- •1.6. Допуски на отклонение формы, расположение и шероховатость поверхности.

- •Среднее арифметическое отклонение профиля

- •1.7 Методы и средства измерения и контроля.

- •2. Технология горячей обработки металлов.

- •2.1 Основы литейного производства.

- •2.2 Основы обработки металлов давлением.

- •2.3 Основы сварочного производства и пайки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •3.1. Основные понятия методов размерной обработки деталей машин. Инструментальные материалы.

- •3.2 Геометрические параметры режущего инструмента.

- •3.3 Физические основы процесса резания.

- •3.4 Металлорежущие станки.

- •3.5 Точение.

- •3.6 Сверление, зенкерование, развёртывание.

- •3.7 Фрезерование.

- •3.8 Абразивная обработка.

- •3,9 Строгание, протягивание. Основы физико-химических методов размерной обработки.

- •3.10 Нарезание и отделка зубчатых колёс.

- •3.11 Основы проектирования технологического процесса механической обработки детали.

3.10 Нарезание и отделка зубчатых колёс.

Типовой технологический процесс изготовления зубчатых колес состоит из четырех этапов: механической обработки заготовок до зубообразования, зубообработки, термической обработки и отделочной обработки зубчатого венца.

Механической обработкой получают центральное отверстие и наружный контур, а также базовый (опорный) торец заготовки необходимые для нарезания и отделки зубчатого колеса. Технология получения заготовок зубчатых колес определяется их формой и размерами, требованиями по точности, масштабом производства и видом термической обработки.

Нарезание зубчатых колес можно вести методом копирования или методом обката.

Сущность метода копирования - профиль впадин между зубьями нарезаемого колеса является копией профиля режущих кромок инструмента. К основным инструментам, работающим по методу копирования, относятся дисковые и пальцевые модульные фрезы.

а б

рис. 45

Принцип их работы заключается в том, что фреза прорезает впадину между зубьями (как правило, за несколько проходов), после чего заготовка поворачивается с помощью делительной головки на 1/z часть окружности (где z - число зубьев нарезаемого колеса) и прорезается следующая впадина (рис. а – дисковой, б – пальцевой фрезой). Работа выполняется на универсально-фрезерных станках. Модульные фрезы подразделяются по номерам (кроме деления по модулям) и выпускаются наборами. Каждая фреза, входящая в набор, используется для нарезания нескольких колес, число зубьев которых находится в заданном интервале. При этом профиль впадины только одного колеса (с наименьшим числом зубьев) будет точно соответствовать требуемому эвольвентному профилю. Колеса с другими числами зубьев будут нарезаться этой фрезой с некоторыми погрешностями профиля. К недостаткам данного способа относится и низкая производительность. Однако способ прост, не требует использования специальных станков и находит применение в единичном производстве и при ремонтных работах.

Сущность метода обкатки заключается в том, что в процессе нарезания зубьев воспроизводится зацепление известных зубчатых пар (двух зубчатых колес, червячного колеса и червяка, зубчатого колеса и рейки) с наложением некоторых дополнительных движений. При этом один из элементов зубчатой пары представлен в виде заготовки нарезаемого колеса, другой трансформирован в режущий инструмент. Метод обкатки характеризуется высокой производительностью, возможностью одним инструментом обрабатывать колеса (одного модуля) с разным числом зубьев (так как профиль инструмента не зависит от числа зубьев нарезаемого колеса), высокой точностью. К наиболее распространенным инструментам, работающим по методу обкатки, относятся червячные модульные фрезы.

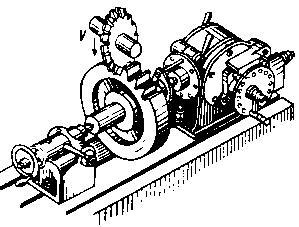

Нарезание зубчатых колес червячными модульными фрезами основано на имитации зацепления пары червяк - червячное колесо.

а б

рис. 46

Червячная модульная фреза представляет собой червяк с прорезанными продольными стружечными канавками. В результате этого образуются режущие зубья, которые путем затылования и заточки получают необходимые углы. При нарезании прямозубых цилиндрических колес (рис. 46 а) ось фрезы устанавливается относительно плоскости, перпендикулярной оси детали под углом φ, равным углу подъема винтовой линии фрезы ωд. Для нарезания червячных колес ось фрезы устанавливают горизонтально φ = 0 (рис. б), т. е. перпендикулярно оси нарезаемого червячного колеса. В процессе обработки фреза получает вращательное движение I вокруг своей оси (главное движение) и поступательное движение - II (движение подачи). Подача имеет вертикальное направление при нарезании цилиндрических колес и радиальное - при нарезании червячных колес. Заготовка, закрепляется на станке, при нарезании цилиндрических прямозубых и червячных колес получает только вращательное движение III вокруг своей оси, согласованное с вращением червячной фрезы (движение деления). Условие согласования вращения фрезы и заготовки вытекает из условия работы червячной пары.

Для повышения степени точности и снижения величины шероховатости зубчатых колес используются различные зубоотделочные операции. Наибольшее распространение среди них получили шевингование (для незакалённых колёс) и шлифование (для закалённых колёс).

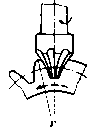

Инструментом при шевинговании является шевер. Самый распространённый среди них дисковый шевер. Он представляет собой зубчатое колесо, на зубьях которого прорезаны канавки. Образующиеся в результате нарезания канавок острые кромки поверхности зуба (рис. 47) шевера являются его режущими кромками.

рис. 47

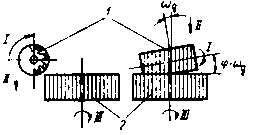

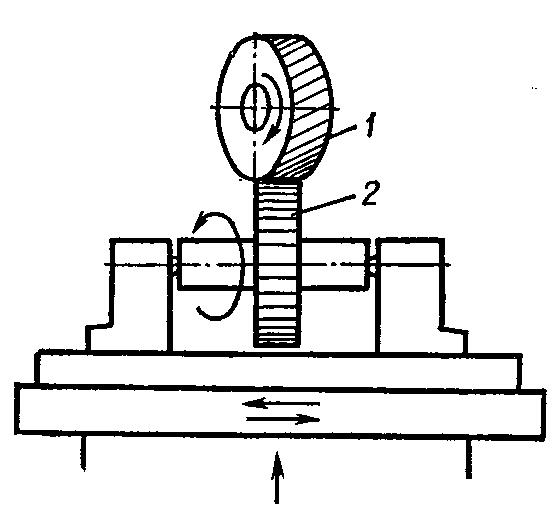

Среди известных кинематических схем шевингования дисковыми шеверами чаще всего применяется шевингование с продольной подачей (рис. 48),

рис. 48

которое производится при скрещивающихся осях шевера и зубчатого колеса. Угол скрещивания для прямозубых колёс равен углу наклона зуба шевера. В процессе шевингования шевер 1 получает вращение от электродвигателя, колесо 2 - от шевера. Шевер прижимается к колесу. Стол с обрабатываемым колесом осуществляет возвратно-поступательное движение, в результате чего происходит скольжение зубьев шевера по зубьям обрабатываемого колеса, при этом режущие кромки шевера срезают тонкие стружки с поверхностей зубьев обрабатываемого колеса. В конце каждого хода осуществляется радиальная подача стола с одновременным изменением направления вращения. В конце обработки выполняется несколько калибрующих ходов (без радиальной подачи).

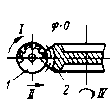

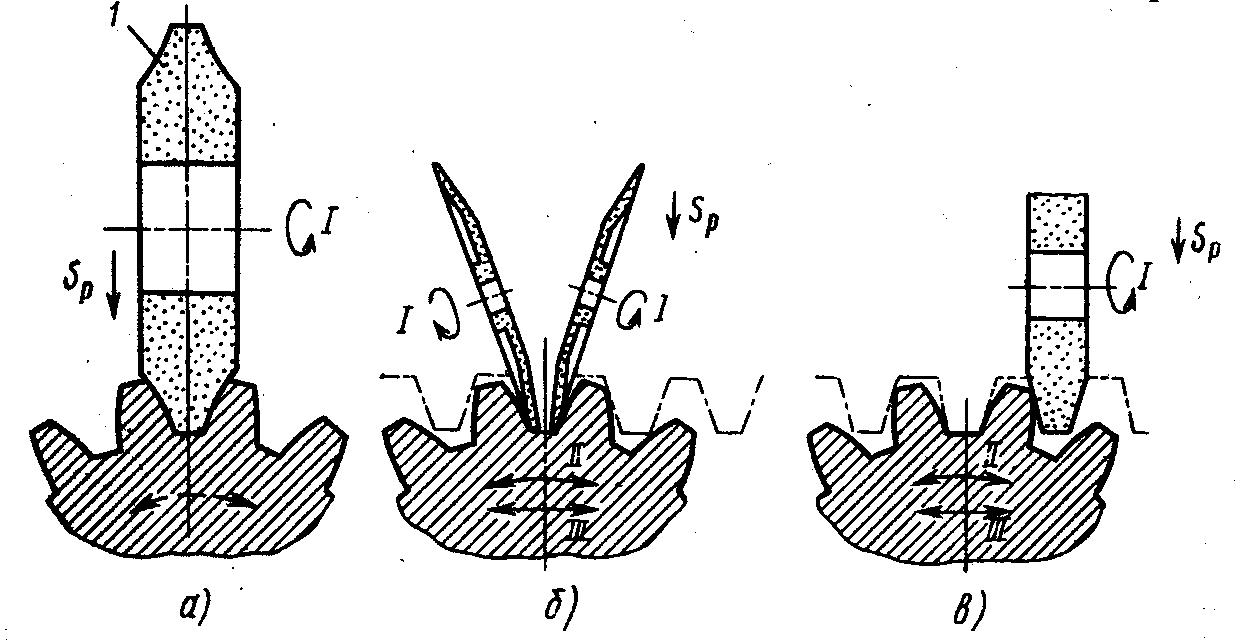

Шлифование зубьев производится методом копирования и обкатки. При шлифовании по методу копирования рабочий профиль шлифовального круга 1 (рис. 49 а) является копией профиля впадины между зубьями.

рис. 49

При этом кругу сообщается вращательное движение I вокруг своей оси и возвратно-поступательное вдоль зуба. Подача на глубину Sр осуществляется периодически за каждый двойной ход. После шлифования каждой впадины производится поворот заготовки. При шлифовании по методу обкатки чаще всего используют шлифовальный круг (или круги). Они копируют профиль зубчатой рейки (на рисунке показано пунктиром) и обкатываются с колесом, повторяя обкатывание зубчатой рейки с колесом. В качестве режущих инструментов используются один круг с коническим профилем (рис. 49 б) или два тарельчатых (рис. 49 в). Во время шлифования круги получают вращательное I и возвратно- поступательное (вдоль зуба колеса) движения, а заготовка вращается вокруг своей оси (движение II) и одновременно прямолинейно перемещается (движение III). Поступательное движение заготовки согласовано с ее вращением так, что заготовка как бы катится по воображаемой рейке. При обкаточном движении стола в одном направлении шлифуется одна боковая поверхность зуба, затем направление обкаточного движения меняется и шлифуется вторая боковая поверхность в той же впадине. После обработки одной впадины колесо поворачивается на один зуб (осуществляется делительное движение).