- •1. Допуски, посадки и технические измерения.

- •2. Технология горячей обработки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •1. Допуски, посадки

- •Тема 1.1 Основные понятия о допусках и посадках.

- •Тема 1.2 Система допусков и посадок гладких соединений.

- •1.3 Допуски и посади радиальных подшипников качения.

- •1.4.Допуски и посадки шпоночных, шлицевых

- •1.5. Размерные цепи.

- •1.6. Допуски на отклонение формы, расположение и шероховатость поверхности.

- •Среднее арифметическое отклонение профиля

- •1.7 Методы и средства измерения и контроля.

- •2. Технология горячей обработки металлов.

- •2.1 Основы литейного производства.

- •2.2 Основы обработки металлов давлением.

- •2.3 Основы сварочного производства и пайки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •3.1. Основные понятия методов размерной обработки деталей машин. Инструментальные материалы.

- •3.2 Геометрические параметры режущего инструмента.

- •3.3 Физические основы процесса резания.

- •3.4 Металлорежущие станки.

- •3.5 Точение.

- •3.6 Сверление, зенкерование, развёртывание.

- •3.7 Фрезерование.

- •3.8 Абразивная обработка.

- •3,9 Строгание, протягивание. Основы физико-химических методов размерной обработки.

- •3.10 Нарезание и отделка зубчатых колёс.

- •3.11 Основы проектирования технологического процесса механической обработки детали.

3,9 Строгание, протягивание. Основы физико-химических методов размерной обработки.

Строганием обрабатывают горизонтальные, вертикальные и наклонные плоскости, канавки различного профиля а также фасонные поверхности с точностью обработки по 7 - 13-му квалитетам и шероховатостью поверхности Rа = 25 - 1,6. Долблением обрабатывают те же поверхности, что и при строгании, но чаще всего долбление применяют для обработки внутренних фасонных поверхностей, шпоночных канавок и т.п.. Долблением можно получить точность обработки по 12 - 15-му квалитетам и шероховатость поверхности Rа = 50 - 3,2. Строгание и долбление применяют в основном в индивидуальном и мелкосерийном производстве.

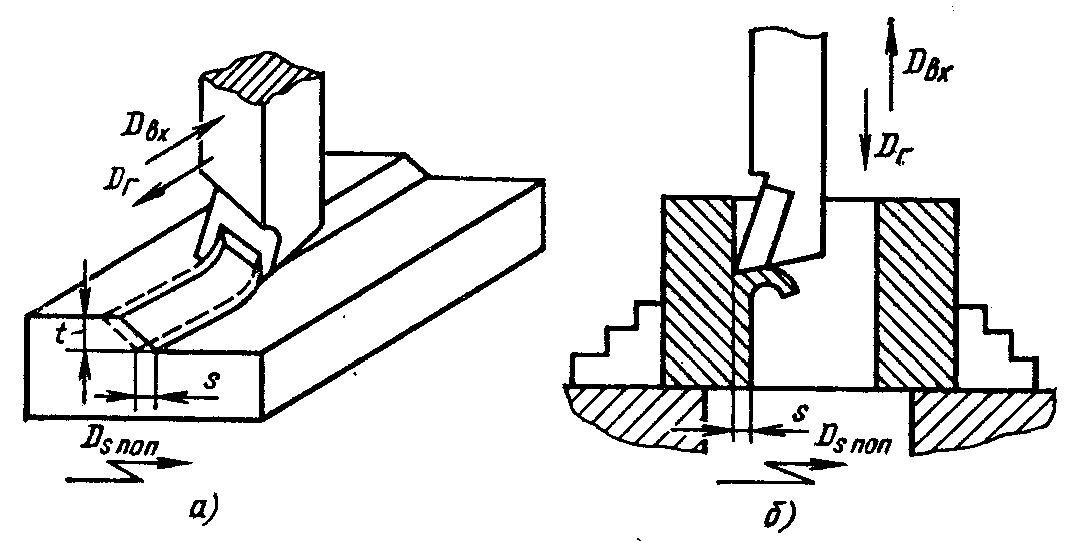

Строгальные станки: поперечно-строгальные (нашли применение в условиях ремонтных мастерских) и продольно-строгальные. Схема процесса строгания на поперечно-строгальном станке приведена на рис. 37 а.

рис.37

Резец совершает возвратно-поступательное движение (Dr главное движение) со скоростью резания v. В конце холостого (вспомогательного) хода Dв.х. (резец возвращается в исходное положение) стол с заготовкой совершает поперечное перемещение на величину подачи S (мм/дв.х). На схеме показана глубина резания t. Отличие процесса строгания на продольно-строгальных станках от поперечно-строгальных состоит в том, что главное движение получает стол с заготовкой, а поперечную подачу резец.

Процесс долбления осуществляется на долбежных станках. Резец получает возвратно-поступательное движение в вертикальном (Dr) направлении (рис. 37 б). Заготовка, установленная на столе, может получать продольное, поперечное либо круговое перемещение (Ds).

Работа строгального и долбежного резцов имеет характер прерывистого резания. Врезание резца в заготовку сопровождается ударами. После рабочего хода резец совершает холостой ход, за время которого остывает, что является положительным фактором. С другой стороны, нестабильный тепловой режим, при котором инструмент претерпевает циклические нагрев и охлаждение, существенно ухудшает условия его работы, приводит к усталостным явлениям и значительно снижает его стойкость в сравнении со стойкостью токарного резца, работающем при непрерывном резании. Ударная нагрузка на резец, наличие возвратно-поступательного движения в строгальных и долбежных станках, а также большие инерционные усилия при реверсировании движения ограничивают возможности применения больших скоростей резания. Указанные обстоятельства, а также наличие холостых ходов существенно снижают производительность процесса обработки.

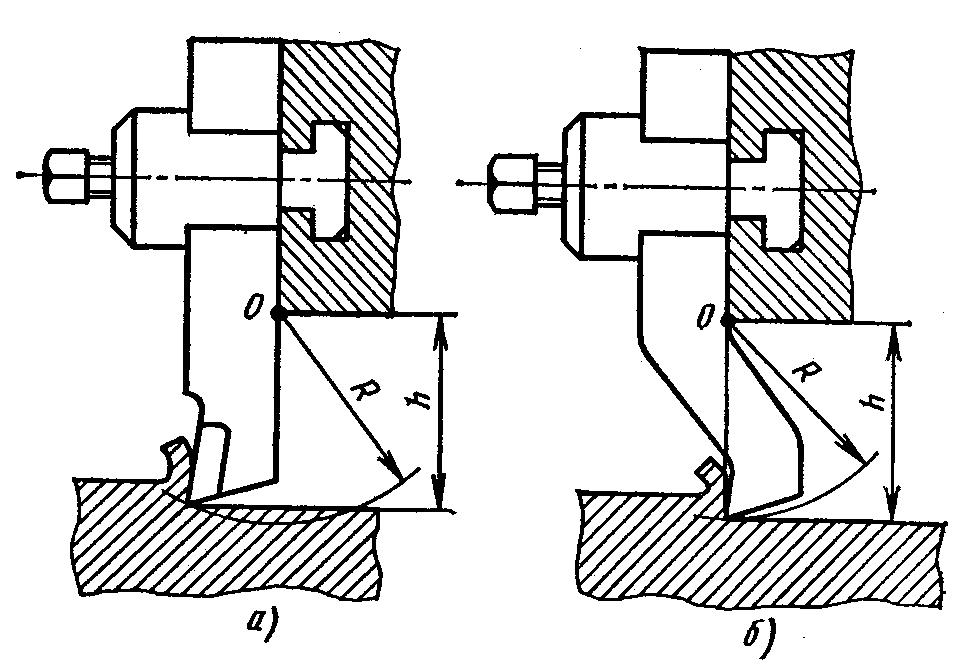

Чтобы противостоять динамическим нагрузкам на резец и достичь заданной точности обработки, строгальные резцы делаются более массивными чем токарные и часто для предотвращения заклинивания (из – за чрезмерного заглубления) изогнутыми (рис. 38 б).

рис.38

При прямом стержне (рис. 38 а) сила резания изгибает резец вокруг точки О, что вызывает внедрение резца в обрабатываемую заготовку. При изогнутом стержне это внедрение уменьшается, а при нахождении вершины резца в опорной плоскости его не будет, так как радиус изгиба R равен вылету резца h.

Процесс строгания целесообразно применять при обработке длинных и узких поверхностей. Технологичной при обработке строганием является конструкция детали, у которой форма поверхности представляет плоскость или сочетание плоскостей; обрабатываемые поверхности расположены в одной плоскости, что позволяет обрабатывать их за один проход; обрабатываемые поверхности заготовки расположены в параллельных плоскостях и имеют разделительные канавки для выхода резца; в углах пересечения обрабатываемых поверхностей предусмотрена разделительная канавка для выхода резца; пазы, обрабатываемые строганием, являются сквозными, обеспечивая свободный заход и выход резца. Поверхности, обрабатываемые на долбежных станках, должны быть небольшими. При значительных размерах поверхностей увеличивается вылет резца, что приводит к деформации и даже разрушению его.

Протягивание - высокопроизводительный процесс обработки поверхностей многозубыми режущими инструментами - протяжками и прошивками. Высокая производительность при протягивании объясняется большой суммарной длиной режущих кромок, одновременно участвующих в резании. Протягивание обеспечивает высокую точность (6...9-й квалитеты) и низкую шероховатость (Ra = 0,63...2,5 мкм).

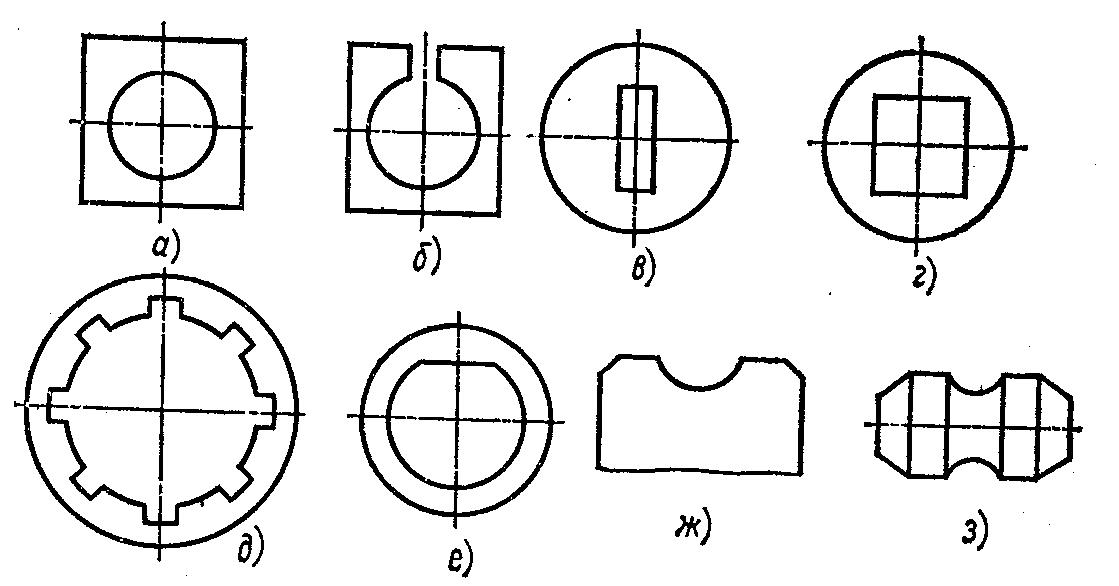

Протягивание широко применяется в массовом и крупносерийном производстве деталей со сложными и фасонными профилями для обработки внутренних (рисунок 40 а,б,в,г,д,е) и наружных (рисунок 40 ж,з) поверхностей различных профилей.

рис. 40

Оно широко используется для обработки шлицевых пазов, шпоночных канавок, квадратных и шестигранных отверстий и др.. В условиях единичного производства протягивание применяют в тех случаях, когда другими методами трудно вести обработку, например фасонные внутренние поверхности на значительную длину.

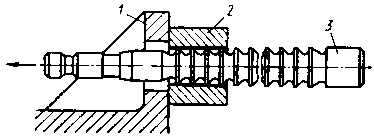

рис. 41

Наибольшее промышленное применение получила схема (рис. 41) прерывистого протягивания с прямолинейным главным движением - перемещение протяжки 3 вдоль оси движении относительно неподвижной заготовки 2, опирающейся на опорный кронштейн станка 1. Движение подачи заложено в самом инструменте Sz (рис. 42, последующий зуб протяжки выступает над предыдущим). Sz является одновременно и глубиной резания.

рис. 42

В отличие от протягивания при прошивании инструмент - прошивка проталкивается, а не протягивается через отверстие. Прошивки по своей конструкции и области применения аналогичны протяжкам, но отличаются отсутствием хвостовой части (служит для закрепления протяжки в патроне станка) и небольшой длиной (не более 15 диаметров).

Физико-химические методы размерной обработки (ФХО) по механизму разрушения и съема материала подразделяют на три группы: электрофизические методы обработки (ЭФО), электрохимические методы обработки (ЭХО) и комбинированные.

Каждый из методов ФХО обладает уникальными технологическими возможностями, но все они более энергоемки и менее производительны в сравнении с методами механообработки. Поэтому использование методов ФХО оправдано только в следующих случаях:

для обработки конструкционных материалов, имеющих низкую обрабатываемость лезвийным и абразивными инструментами (высоколегированные стали, керамика, ситаллы…);

для обработки деталей сложной геометрической формы из труднообрабатываемых материалов (пресс-формы, штампы...);

для обработки миниатюрных тонкостенных нежестких деталей, деталей сложной формы с пазами и отверстиями.

Эффективность применения методов ФХО проявляется тем больше, чем сложнее форма обрабатываемой поверхности детали, выше физико-механические свойства материала и чем большие трудности возникают при ее изготовлении методами механической обработки.

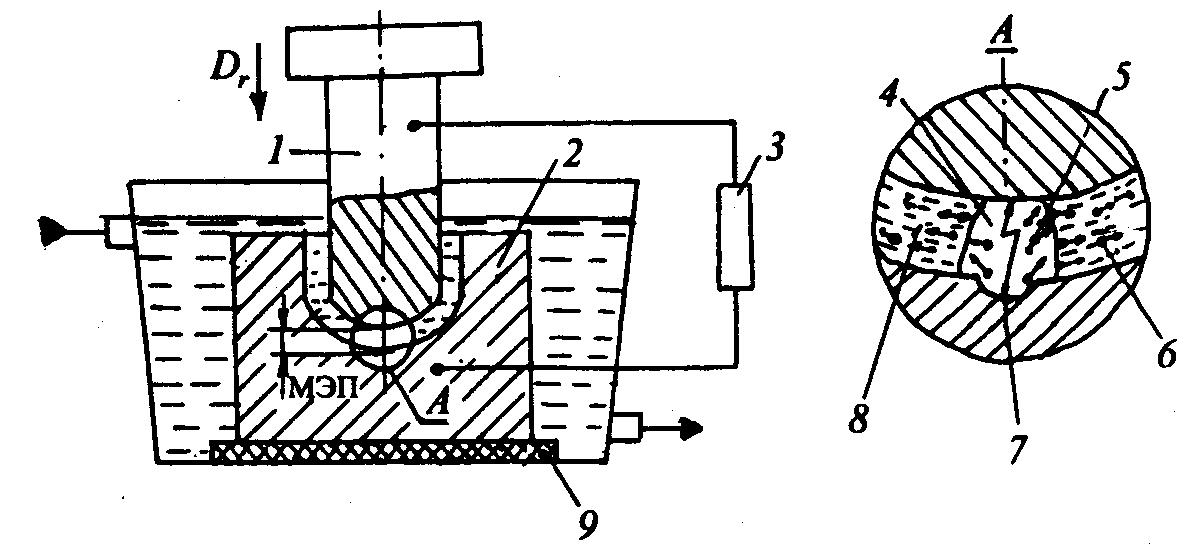

Условная схема процесса удаления припуска при электрофизических методах обработки приведена на рисунке 43.

рис. 43

Электрод-инструмент 1 и обрабатываемая заготовка 2 погружены в рабочую диэлектрическую жидкость и соединены с генератором электрических импульсов 3. Между электродом и деталью электрическим пробоем межэлектродного промежутка (МЭП) возбуждается импульсный разряд 4, который мгновенно нагревает микроучастки электродов и контактирующую с ними жидкость. В результате в зоне разряда формируется газовый пузырь 5. В конце каждого импульса происходит схлопывание пузыря. При этом продукты эрозии в виде гранул 6 удаляются из МЭП рабочей жидкостью 8, а на поверхности электрода-заготовки образуется эрозионная лунка 7. За время паузы происходит восстановление электрической прочности МЭП до исходного значения. Затем, при подаче следующего импульса напряжения, весь процесс повторяется, но пробой происходит уже там, где напряженность примет максимальное значение, - в зазоре между наиболее близкими микровыступами поверхности заготовки и инструмента. Процесс эрозии заготовки продолжается до полного удаления металла, находящегося на расстоянии электрического пробоя.

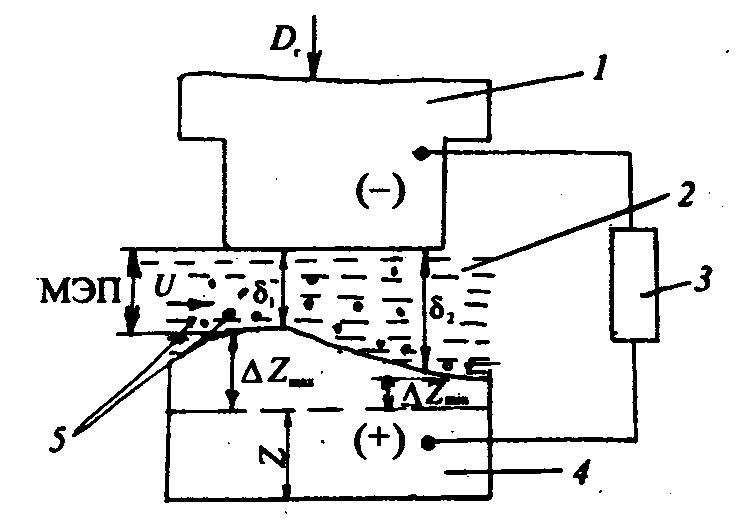

Условная схема процесса электрохимической обработки приведена на рисунке 44.

рис. 44

Применяется для электропроводных материалов, которые при растворении не образуют труднорастворимых пленок. Рассмотрим обработку железоуглеродистого сплава (электролит - водном растворе хлорида натрия). Заготовка 4 подсоединяется к положительному полюсу источника питания 3 и является анодом (+), а инструмент - к отрицательному полюсу и является катодом (-). В электролите 2 молекулы хлорида натрия распадаются на электрически заряженные ионы Na+ и СI-, а молекулы воды - на ионы Н+ и ОН-. В результате положительно заряженные ионы движутся к катоду (-), а отрицательно заряженные ионы - к аноду (+). При этом перенос электрических зарядов в металлических проводниках осуществляют электроны, а в электролите - ионы. Изменение носителей заряда в электрической цепи происходит на поверхности электродов. На аноде (+) под действием электрического поля электроны перемещаются к источнику питания, «оттягиваясь» от поверхности анода внутрь металла, облегчая взаимодействие ионов воды с положительными ионами решетки металла анода. При этом нарушаются межатомные связи в поверхностном слое металла и происходит переход положительных ионов металла в электролит - растворение анода. В электролите ионы металла анода (обрабатываемого металла) образуют гидроксид металла Fe(OH)2, который выпадает в осадок в виде шлама и уносится движущимся электролитом со скоростью прокачки.

Ультразвуковая абразивная размерная обработка происходит за счет съема материала припуска хрупким скалыванием микрообъемов при импульсном ударном силовом воздействии частиц свободного абразива с ультразвуковой частотой. Колебательные воздействия инструмента происходят в среде абразивной суспензии (абразив с водой и 1 - 2% ингибитора). Ультразвуковая абразивная обработка эффективна при обработке конструкционных материалов, имеющих низкую обрабатываемость, электрофизическим и электрохимическим методами. Это заготовки из хрупких и твердых неэлектропроводных, химически стойких материалов, таких, как стекло, кварц, керамика, ситалл, алмаз, азотированных и цементированных сталей… .

Электронно - лучевая размерная обработка используют кинетическую энергию сфокусированного пучка электронов. Процесс осуществляется в вакууме или при небольшом остаточном давлении газа. Сфокусированный пучок электронов проходит в рабочую камеру и бомбардирует обрабатываемую поверхность. Здесь кинетическая энергия электронов преобразуется в тепловую энергию обрабатываемого вещества. Электронно-лучевой нагрев ведется в импульсном режиме. Разрушение происходит по механизму взрывного вскипания с выносом материала из зоны обработки в виде паров и капель.

Светолучевая (лазерная) размерная обработка использует для съема материала при формообразовании деталей сфокусированный поток электромагнитной энергии высокой мощности, сформированный оптическим квантовым генератором. Светолучевая (лазерная) обработка (СЛО) во многих случаях заменяет электронно-лучевую, так как лазерная обработка ведется на воздухе и не требует специальных вакуумных камер. Она позволяет обрабатывать любые материалы независимо от их твёрдости и вязкости.

Комбинированные методы являются результатом сочетания двух и более методов размерной обработки. Из них получили распространение ультразвуковая обработка резанием, плазменно-механическая обработка и электрохимическое шлифование.

Ультразвуковая механическая обработка включает операции точения, фрезерования, строгания, протягивания, сверления, зенкерования и нарезания резьб. Ультразвуковые колебания прикладываются к инструменту в осевом направлении подачи. Ультразвуковые колебания снижают сопротивление обрабатываемого материала пластической деформации в зоне стружкообразования, снижают трение в контактных зонах и облегчают поступление СОЖ в зону резания.

Плазменно-механическая обработка включает локальный нагрев срезаемого слоя плазменной струей и последующий съем этого слоя режущим инструментом. Уменьшаются усилие резания, наклёп обработанной поверхности, повышаются производительность обработки и стойкость инструмента. Плазменный нагрев используется при черновой обработке.

Электрохимическое шлифование выполняют токопроводящим алмазным или абразивным кругом на металлической связке, являющимся катодом в электролите (подобно инструменту при электрохимической обработке). Совмещаются шлифование и электрохимическая обработка. Повышается качество шлифования, снижается износ круга и его засаливание, обеспечивается обработка материалов, образующих нерастворимые пленки, исключающие обработку материала электрохимическими методами.