- •1. Допуски, посадки и технические измерения.

- •2. Технология горячей обработки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •1. Допуски, посадки

- •Тема 1.1 Основные понятия о допусках и посадках.

- •Тема 1.2 Система допусков и посадок гладких соединений.

- •1.3 Допуски и посади радиальных подшипников качения.

- •1.4.Допуски и посадки шпоночных, шлицевых

- •1.5. Размерные цепи.

- •1.6. Допуски на отклонение формы, расположение и шероховатость поверхности.

- •Среднее арифметическое отклонение профиля

- •1.7 Методы и средства измерения и контроля.

- •2. Технология горячей обработки металлов.

- •2.1 Основы литейного производства.

- •2.2 Основы обработки металлов давлением.

- •2.3 Основы сварочного производства и пайки металлов.

- •3. Основы размерной обработки заготовок деталей машин.

- •3.1. Основные понятия методов размерной обработки деталей машин. Инструментальные материалы.

- •3.2 Геометрические параметры режущего инструмента.

- •3.3 Физические основы процесса резания.

- •3.4 Металлорежущие станки.

- •3.5 Точение.

- •3.6 Сверление, зенкерование, развёртывание.

- •3.7 Фрезерование.

- •3.8 Абразивная обработка.

- •3,9 Строгание, протягивание. Основы физико-химических методов размерной обработки.

- •3.10 Нарезание и отделка зубчатых колёс.

- •3.11 Основы проектирования технологического процесса механической обработки детали.

3.8 Абразивная обработка.

Шлифование - метод обработки материалов при помощи абразивных инструментов, режущими элементами которых являются твердые зерна абразивных материалов. Шлифование во многих случаях является окончательной обработкой детали, выполняемой после операций точения, фрезерования, строгания, а также термической, т.к. обеспечивает высокое качество поверхности (шероховатость в пределах Rа = 6,3 – 0,2 мкм и точность размеров по 11- 6 квалитетам). Кроме того, шлифование используется для обработки труднообрабатываемых материалов: керамики, ситаллов, твёрдых сплавов и т.д..

Надежности работы деталей машин во многом зависит от качества обработки поверхностей. Для получения более высокого качества поверхности - шероховатость Rа = 3,2 – 0,012 мкм (0,008 мкм предельно достижимая) и точность обработки 5 - 7 квалитеты применяют отделочные методы обработки, к которым относятся притирка, хонингование, суперфиниш и полирование.

Абразивную обработку можно рассматривать как фрезерование, абразивный инструмент как фрезу с большим числом зубьев, где зубья абразивные зёрна. Зёрна имеют два-три и более режущих лезвий. Радиус округления режущих кромок абразивных зерен близок к нулю, поэтому в совокупности абразивные зерна на поверхности круга способны срезать тончайшие слои с обрабатываемой заготовки (несколько микрометров), в отличие от лезвийного инструмента, радиус при вершине «клина» которых составляет от нескольких десятков до нескольких сотен микрометров. Резание осуществляется только вершинами зерен, наиболее выступающими над связкой. Из числа контактирующих вершин зерен срезают стружку только те зерна, которые имеют наиболее благоприятную форму и достаточную глубину внедрения. Остальные контактирующие зерна выполняют работу трения и упругопластической деформации, нагревая металл, и поэтому режущие зерна царапают материал, разупрочненный нагревом при воздействии впереди расположенных зерен.

Для отделочных методов обработки характерны малые силы резания, небольшие толщины срезаемых слоев материала, незначительное тепловыделение. Хонингование и суперфиниширование - процесс двухстадийный: вначале удаляются неровности от предшествующей обработки, а затем неровности, образованные на первой стадии. По мере уменьшения шероховатости съем металла уменьшается, между деталью и бруском образуется промежуточный слой из мельчайших частиц продуктов износа и абразивных зерен. Процесс обработки постепенно трансформируется в пластическое оттеснение и выглаживание оставшихся микронеровностей и постепенно прекращается.

Для всех способов шлифования главным движением резания νк (м/с) является вращение круга.

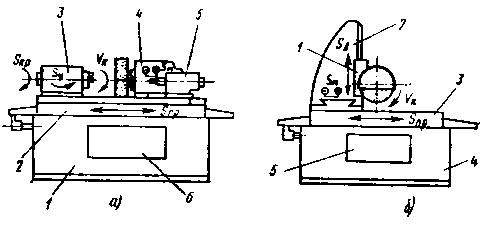

рис.34

При плоском шлифовании (рис. 34 а) возвратно-поступательное перемещение заготовки является продольной подачей Sпр (м/мин). Для обработки поверхности на всю ширину в заготовка или круг должны перемещаться с поперечной подачей Sп (мм/дв.ход). Это движение происходит прерывисто (периодически) при крайних положениях заготовки в конце продольного хода. Периодически происходит и подача Sв на глубину резания. Это перемещение осуществляется также в крайних положениях заготовки, но в конце поперечного хода.

При круглом шлифовании (рис. 34 б) продольная подача происходит за счет возвратно-поступательного перемещения заготовки. Подача Sпр (мм/об. заг) соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является круговой подачей Sкр (м/мин). Подача Sп (мм/дв.ход или мм/ход) на глубину резания происходит при крайних положениях заготовки.

Движения при внутреннем шлифовании показаны на рис. 34 в.

Приведённые выше схемы шлифования нашли наиболее широкое применение.

Абразивные инструменты изготавливают главным образом из искусственных абразивных материалов. Более 70% абразивного инструмента изготовляется из электрокорунда. Основная составляющая электрокорунда - кристаллический оксид алюминия А12О3. В зависимости от содержания А12О3 и примесей электрокорунд имеет различные цвет, структуру и свойства. Применяется для обработки как твёрдых так и мягких сталей, других вязких материалов.

Карбид кремния SiC имеет более высокую твердость, чем электрокорунд. Недостаток - высокая хрупкость и малая прочность. Применяют при обработке хрупких материалов - чугунов, бронзы, титановых и тугоплавких сплавов, заточке твердосплавных инструментов.

Карбид бора В4С имеет высокую твердость и большую хрупкость. Применяется в виде ворошков.

Синтетические алмазы (АС) используют для обработки твёрдосплавного инструмента, изделий из керамики, стекла, для хонингования деталей из сталей и чугунов

Кубический нитрид бора (КНБ) - эльбор.

Зернистость абразивов. Абразивные зерна по своей величине делятся на четыре группы: шлифзерна, шлифпорошки, микропорошки; тонкие микропорошки (перечислены в порядке уменьшения размера зерна).

Связка предназначена для скрепления зёрен абразива. Из неорганических связок наиболее распространена керамическая связка: из нее изготовляется около 60% всего абразивного инструмента. В ее состав входят огнеупорная глина, полевой шпат, тальк и др. Инструменты, изготовленные на керамической связке, теплостойки, прочны, обладают химической стойкостью и не боятся влаги. Их недостаток - хрупкость.

Органические связки. Инструмент из бакелитовой связки прочен, эластичен и допускает большие окружные скорости. Однако его химическая и тепловая стойкости невысокие. Круги на глифталевой связке имеют повышенную упругость и применяются на чистовых операциях. Вулканитовая связка обладает высокой прочностью и эластичностью. Применяется для изготовления тонких отрезных кругов.

Металлические связки, состоящие из металлической основы (порошки меди, олова, алюминия) нашли применение в алмазных и эльборовых кругах.

Под твердостью абразивного инструмента понимают свойство связки оказывать сопротивление проникновению в него другого тела. От твёрдости зависит сопротивляемость связки вырыванию абразивных зёрен. Чем больше связки и меньше пор в структуре тем выше твёрдость инструмента. Правильному выбору связки придается весьма большое значение. Если связка слабо удерживает зерна, то они будут удаляться с круга раньше, чем затупятся. Произойдет «осыпание» круга. При чрезмерно прочном удержании зерна сильно затупляются. В том и другом случаях качество шлифуемой поверхности снижается.

Структура абразивного инструмента определяет соотношение объемов абразивного материала, связки и пор в абразивном инструменте. Высокая пористость придает инструменту лучшие условия охлаждения зерен и отвода стружки.

Для восстановления режущих свойств абразивные инструменты подвергают правке. Чаще всего правку производят алмазом удаляя слой шлифовального круга при обильном охлаждении. Алмаз, укрепленный в специальной державке, перемещается вручную или автоматически относительно вращающегося круга.

Если в процессе шлифования по ряду причин масса круга распределена неравномерно относительно оси вращения, возникает вибрация частей станка, на обработанной поверхности появляется характерная волнистость Шлифование на станке становится опасным, так как круг начинает работать с ударами и может разорваться. Круги должны быть отбалансированы. Процесс балансировки предусматривает устранение неуравновешенности массы круга относительно оси шпинделя станка (устраняется перемещением специальных грузиков).

Чаще всего в ремонтных мастерских предприятиях используют следующие типы шлифовальных станков: универсальные круглошлифовальные, внутришлифовальные с вращающейся заготовкой, плоскошлифовальные и заточные станки.

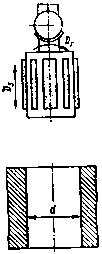

Круглошлифовальные станки получили наибольшее распространение (рис. 35 а). Они предназначены для шлифования наружных цилиндрических и конических поверхностей заготовок, имеющих форму тел вращения.

рис.35

На станине 1 круглошлифовального станка располагается стол 2, который с помощью гидропривода 6 совершает возвратно-поступательные перемещения относительно шлифовального круга. Передняя 3 и шлифовальная 4 бабки универсального станка могут поворачиваться вокруг вертикальной оси. В передней бабке располагается коробка скоростей, с помощью которой заготовке сообщается круговая подача. Шлифовальная бабка может перемещаться по своим направляющим для обеспечения поперечной подачи, необходимой для установления глубины резания. На столе установлена задняя бабка 5 служащая для закрепления заготовки.

Плоскошлифовальный станок (рис. 35 б) предназначен для обработки плоскостей и фасонных поверхностей, состоит из станины 4, прямоугольного стола 3, продольная подача которого осуществляется гидроприводом 5. По вертикальным направляющим стойки 2 передвигается шлифовальная бабка 1. Кроме того, сама стойка имеет возможность перемещаться по направляющим станины. Этим обеспечивается поперечная подача шлифовального круга. Заготовки на станках закрепляют с помощью магнитных плит или в зажимных приспособлениях.

Внутришлифовальные станки предназначены для обработки внутренних цилиндрических, конических и других поверхностей, по конструкции аналогичные круглошлифовальным, но не имеют задней бабки.

Притирка, хонингование и суперфиниширование являются окончательной обработкой поверхностей после шлифования или тонкого растачивания.

Притиркой (доводкой) достигаются наивысшая точность и наименьшая шероховатость поверхности.

Процесс осуществляется с помощью притиров соответствующей геометрической формы. На притир наносят притирочную пасту или мелкий абразивный порошок со связующей жидкостью. Материал притиров должен быть, как правило, мягче обрабатываемого материала (серый чугун, бронза…). Паста или порошок внедряются в поверхность притира и удерживаются ею. Поэтому притир можно рассматривать как очень точный абразивный инструмент.

Схема притирки наружной цилиндрической поверхности приведена на рис. 36 а.

а б в

рис.36

Притир 1 представляет собой втулку с прорезями, которые необходимы для полного его прилегания под действием сил Р к обрабатываемой заготовке 2 по мере ее обработки. Притиру сообщают возвратно-поступательное движение v2 и одновременно возвратно-вращательное движение v1. Возможно также равномерное вращательное движение заготовок 2 с наложением движения v2.

Хонингование применяют для получения поверхностей высокой точности и малой шероховатости, а также для создания специфического микропрофиля обработанной поверхности в виде сетки. Такой профиль необходим для удержания смазочного материала при работе машины (например, двигателя внутреннего сгорания) на поверхности ее деталей, Хонингование чаще применяют для отделки отверстий диаметром 2 - 1000 мм (стенки цилиндров, гильз двигателей внутреннего сгорания и т. п.) и длиной до 30 м. Обработка производится мелкозернистыми абразивными брусками, закрепленными в хонинговальной головке - хоне.

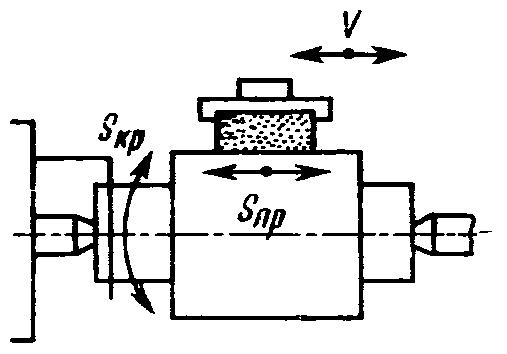

При хонинговании внутренних поверхностей (рис. 36 б) хону сообщается три движения: вращение Dr, движение подачи вдоль оси Ds, радиальное движение подачи брусков (раздвигаются). Процесс резания сопровождается большим расходом СОЖ.

Суперфиниширование (рис. 36 в) точность размеров повышает незначительно, но обеспечивает минимальную шероховатость поверхности. Погрешности предыдущих обработок не устраняются. В результате суперфиниширования изменяется форма микровыступов, они округляются, поверхность приобретает сетчатый рельеф. Тем самым создаются благоприятные условия для контакта трущихся поверхностей. Абразивные бруски устанавливаются в специальной головке. Брускам кроме движения продольной подачи Sпр задают специальные колебательные движения с амплитудой 1,5.„6,0 мм и частотой 400...1200 колебаний в минуту. При этом они поджимаются к обрабатываемой поверхности с малыми усилиями. Обрабатываемая деталь совершает вращательное движение Sкр. Обработка происходит с применением СОЖ.

Одним из самых распространенных методов уменьшения шероховатости обработанной поверхности является полирование. Этим методом шероховатость уменьшают до минимума, придавая полируемым поверхностям зеркальный блеск. Полированию подвергают ответственные части деталей, как правило, имеющие криволинейные поверхности (дорожки колец подшипников…); оно применяется также для декоративных целей. Полирование может производиться эластичными (войлочными, фетровыми и др.) кругами, абразивными лентами, абразивно-жидкостной суспензией. При полировании эластичными кругами па них наносят полировальные пасты или абразивные зёрна со связкой.